- •Технология производства радиоэлектронных средств

- •Григорьев Виктор Петрович

- •Основные понятия и определения

- •Производственные и технологические процессы

- •Типы производств

- •Исходные данные и основные принципы разработки технологического процесса

- •Основные этапы проектирования технологического процесса

- •Базирование

- •Рассмотрим наиболее применяемые схемы базирования и приведём точностной расчёт

- •Базирование деталей перед сборкой

- •Трудоёмкость и производительность

- •Выбор варианта технологического процесса

- •Выбор технологического процесса по комплексным показателям

- •Расчёт точности технологического процесса

- •Размерные цепи

- •Общие сведения о размерных цепях

- •Основные свойства размерных цепей

- •Линейные размерные цепи

- •Обработка давлением

- •Холодная листовая штамповка

- •Разделительные операции

- •Отрезка

- •Вырубка и пробивка

- •Надрезка

- •Вытяжка

- •Расчёт на прочность заготовки

- •Расчёт усилия вытяжки

- •Расчёт размера заготовки для вытяжки с утонением

- •Вытяжка конических деталей

- •Вытяжка взрывом

- •Холодное выдавливание

- •Комбинированные штампы

- •Штампы последовательного действия

- •Штампы совмещённого действия

- •Штампы последовательно-совмещённого действия

- •Горячая штамповка

- •Основные свойства литья

- •Технологические характеристики способов литья

- •Литьё в постоянные формы

- •Литьё в кокиль под низким давлением

- •Центробежное литьё

- •Литьё под давлением

- •Машины для литья под давлением

- •Технологические требования к конструкции деталей и к материалам, используемым при литье под давлением

Расчёт усилия вытяжки

Есть два метода расчёта: теоретический и практический.

Теоретический метод основан на захвате пластин деформируемого тела и определении действующего напряжения в каждый момент времени процесса вытяжки.

Практический

метод исходит из того, что напряжение

![]() в опасном месте деформации должно быть

меньше разрушающего усилия.

в опасном месте деформации должно быть

меньше разрушающего усилия.

![]() ,

где

,

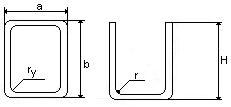

где![]() – периметр сечения тела вытяжки;

– периметр сечения тела вытяжки;![]() – толщина детали;

– толщина детали;![]() – коэффициент запаса, зависящий от

количества вытяжек;

– коэффициент запаса, зависящий от

количества вытяжек;![]() – временное сопротивление на разрыв

(предел прочности на растяжение).

– временное сопротивление на разрыв

(предел прочности на растяжение).

Суммарное

усилие вытяжки в прессе с прижимами:

![]() ,

усилие прижима рассчитывается по формуле

,

усилие прижима рассчитывается по формуле![]() ,

где

,

где![]() – площадь под прижимом при одной вытяжке,

– площадь под прижимом при одной вытяжке,![]() – давление прижима (зависит от материала);

– давление прижима (зависит от материала);![]() ,

где

,

где![]() – диаметр заготовки;

– диаметр заготовки;![]() – диаметр матрицы;

– диаметр матрицы;![]() – радиус изгиба матрицы (смотри пример,

– радиус изгиба матрицы (смотри пример,![]() в рисунке «длина развёртки»).

в рисунке «длина развёртки»).

Зная величину усилия вытяжки, можно подобрать пресс. При этом считают, что наибольшее усилие вытяжки должно составлять:

Для глубокой вытяжки:

;

;Для неглубокой вытяжки:

.

.

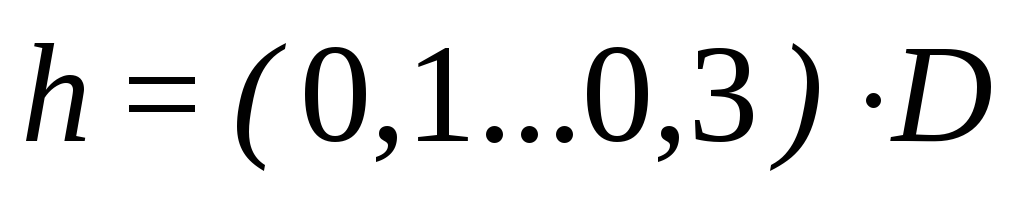

Расчёт размера заготовки для вытяжки с утонением

В матрицу закладываем заготовку в виде колпачка;

Пуансон заходит в колпачок с небольшим зазором и проталкивает его через одну или несколько расположенных одна под другой матриц.

Поскольку диаметр рабочей части матрицы меньше наружного диаметра заготовки, а зазор между матрицей и пуансоном меньше толщины стенки, то при вытяжке уменьшается и толщина, и диаметр заготовки.

При

соотношениях

![]() ;

;![]() заготовка считается круглой и диаметр

рабочей части матрицы составляет:

заготовка считается круглой и диаметр

рабочей части матрицы составляет:![]() .

.

При

соотношениях

![]() ;

;![]() заготовка считается эллипсом и диаметр

рабочей части матрицы:

заготовка считается эллипсом и диаметр

рабочей части матрицы:![]() .

.

Первая

вытяжка происходит без утонения.

Проверить возможность проведения

вытяжки можно, вычислив

![]() и

и![]() – и сравнив их с допустимыми значениями,

указанными в справочниках.

– и сравнив их с допустимыми значениями,

указанными в справочниках.

Обратная вытяжка – применяется для получения средней по размеру цилиндрической детали с двойной стенкой. Для объединения двух операций вытяжки в одну (вторая вытяжка идёт в направлении обратном первой вытяжки и сопровождается выворачиванием заготовки).

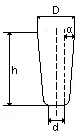

Вытяжка конических деталей

Число вытяжек зависит от формы конической детали, то есть от соотношения её параметров.

Если

,

, °

– то формоизменение можно провести за

одну вытяжку;

°

– то формоизменение можно провести за

одну вытяжку;Если

,

, °

– необходимо 2 операции вытяжки;

°

– необходимо 2 операции вытяжки;

Первая вытяжка служит для получения простой округлой поверхности с площадью равной площади готовой детали. Вторая вытяжка доделывает форму детали, а также является операцией калибровки.

Если

,

, °

– число вытяжек определяется опытом

(от 3 и больше). В этом случае существует

два способа вытяжки:

°

– число вытяжек определяется опытом

(от 3 и больше). В этом случае существует

два способа вытяжки:Последовательных цилиндров;

Параллельных конусов.

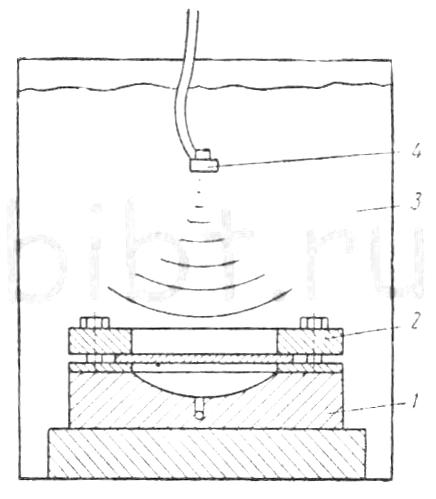

Вытяжка взрывом

1 – матрица; 2 – прижим; 3 – жидкость; 4 – источник ударной волны.

Холодное выдавливание

Один из самых прогрессивных методов получения полых тонкостенных деталей и деталей малого поперечного сечения из толстых заготовок, путём истечения материала в зазор между матрицей и пуансоном. Существуют три способа холодного выдавливания:

Прямой (направление течения материала совпадает с движением пуансона);

Обратный (направление течения материала противоположно движению пуансона);

Комбинированный (материал течёт одновременно в двух направлениях);

При

прямом для определения силы выдавливания

используют формулу:

![]() ,

при обратном –

,

при обратном –![]() .

На практике давление пресса прикидывают

по упрощённым формулам:

.

На практике давление пресса прикидывают

по упрощённым формулам:![]() ,

,![]() .

В этих формулах:

.

В этих формулах:![]() – площади поперечного сечения заготовки

и изделия;

– площади поперечного сечения заготовки

и изделия;![]() – опытные коэффициенты;

– опытные коэффициенты;![]() – площадь поперечного сечения пуансона;

– площадь поперечного сечения пуансона;![]() – коэффициент, зависящий от марки

материала;

– коэффициент, зависящий от марки

материала;![]() – расчётное значение давления.

– расчётное значение давления.

![]() ,

здесь

,

здесь![]() – рабочий ход пуансона;

– рабочий ход пуансона;![]() – работа необходимая для получения

полой цилиндрической детали в качестве

заготовки, для которой использовался

круг или шестигранник. В других случаях

получаемая деталь соответствует профилю

заготовки.

– работа необходимая для получения

полой цилиндрической детали в качестве

заготовки, для которой использовался

круг или шестигранник. В других случаях

получаемая деталь соответствует профилю

заготовки.

Процесс холодного выдавливания идёт с большими деформациями и перемещениями заготовки. Процесс высокопроизводительный, но позволяет обрабатывать только сверхпластичные материалы.