- •Литье в песчано-глинистые формы

- •Основы теории

- •Проектирование технологии изготовления отливок и расчет литниково-питающих систем

- •1. Проектирование чертежа отливки и литейной формы.

- •1.1. Разработка эскиза отливки

- •1.2. Выбор класса точности и назначение допусков на размеры, припусков на механическую обработку.

- •1.3. Выбор толщины стенок отливки и их сопряжения

- •1.4. Назначение литейных уклонов

- •1.5. Нанесение других технологических указаний

- •2. Выбор типа, проектирование и расчет литниково-питающей системы

- •3. Определение габаритов опок

- •4. Определение размеров литейной формы

- •5. Оценка эффективности способа изготовления заготовки

- •Практическая часть Порядок выполнения работы

- •Контрольные вопросы

- •Тестовые задания для занятия №1

- •Горячая объёмная штамповка

- •Основы теории

- •Разработка чертежа поковки и расчет основных параметров процесса

- •3. Назначение кузнечных допусков

- •4. Назначение размеров облойной канавки

- •5. Определение основных параметров процесса.

- •6. Определить мощность штамповочного оборудования

- •Практическая часть Порядок выполнения работы

- •Контрольные вопросы

- •Тестовые задания для занятия № 2

- •8. Эскиз облойной канавки и её размеры

- •Холодная штамповка

- •Основы теории Расчёт операций листовой штамповки

- •Практическая часть Порядок выполнения работы

- •Контрольные вопросы

- •Тестовые задания для занятия №3

- •14. Выводы по работе.

- •Расчет усилия прессования

- •Основы теории Прессование по прямому и обратному способу

- •Прессование труб.

- •Формы матриц

- •Практическая часть Порядок выполнения работы

- •Вопросы

- •Тестовые задания для занятия №4

- •Пример оформления задания

- •Расчет усилия волочения

- •Основы теории Способы волочения и механическая схема деформации при волочении

- •Волочение прутков, проволоки и труб

- •Усилие при волочении

- •Практическая часть Порядок выполнения работы

- •Контрольные вопросы

- •Тестовые задания для занятия №5

- •Пример оформления задания

- •Рассчет режимов ручной дуговой сварки

- •Основы теории Параметры режима дуговой сварки

- •Расчет режимов ручной сварки стыковых швов

- •Пример №1 оформления задания

- •Пример №2 оформления задания

- •Расчет и проектирование пресс-форм

- •Практическая часть Порядок выполнения работы

- •Контрольные вопросы

- •Тестовые задания для занятия №7

- •Технология конструкционных материалов Практикум

- •420111, Казань, к.Маркса, 10

Прессование труб.

При обычном методе прессования трубчатых изделий процесс осуществляется следующим образом.

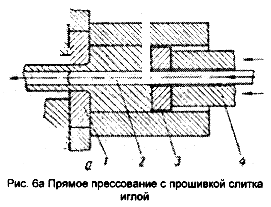

Рис. 4.2. Прямое прессование с прошивкой слитка иглой

Внутри пуансона помещена игла 2 (рис. 4.2.) имеющая самостоятельное движение. В начале конец иглы находится на уровне нижней поверхности пресс-шайбы 3. Нагретый слиток предварительно подпрессовывается для заполнения металлом всего поперечного сечения контейнера (чтобы не увело сторону иглу). Затем выдвижением иглы 2 слиток прошивается. Выдавленный иглой металл в виде пробки выходит из очка матрицы в момент прошивки слитка. Движение иглы прекращается при достижении ее концом нижней поверхности матрицы 1. Далее пуансон 4 с пресс-шайбой 5 выдавливают металл слитка в кольцевой зазор, образованный иглой и матрицей; получается труба. Игла при этом постепенно прячется в пуансон.

При прессовании труб на вертикальном прессе (в зависимости от его конструкции) прессование ведут с подвижной иглой или иглой, жестко закрепленной в пуансоне. В первом случае заготовку применяют сплошную, а во втором случае ее берут полой (отлитой с отверстием, или отверстие предварительно просверливают в прессованной заготовке). Обратным прессованием трубы не изготовляют. Трубы диаметром более 300-400 мм прессуют методом встречного прессования или метод совмещенного прессования.

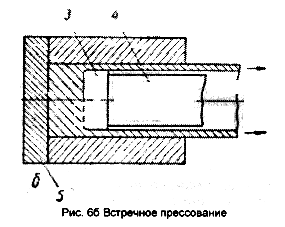

Метод встречного прессования представляет как бы горячую штамповку труб (рис. 4.3). Матрица - упорная шайба 5 не имеет отверстия. Под давлением пресс-шайбы 3 металл перемещается вдоль пуансона 4 в имеющийся кольцевой зазор между контейнером и пресс- шайбой. При этом длина трубы ограничена и производительность пресса невысокая.

Рис. 4.3. Встречное прессование

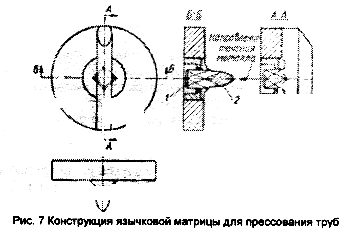

Рис.4.4. Конструкция язычковой матрицы для прессования т

Рис. 4.4. Конструкции язычковой матрицы для прессования труб

В последние годы применяется метод прессования труб в язычковую матрицу, в которую вмонтирована игла (рис. 4.4). При прессовании металл течет в два потока, разделяем ножеобразной передней частью матрицы 2. Эти два потока объединяются в матрице в зоне нахождения иглы 1 и под давлением свариваются, образуя трубу. Этот метод применяется при прессовании труб сложных сечений из алюминия и его сплавов. Медь и медные сплавы так методом пока прессовать не удалось. При этом способе получаются трубы с блестящей внутренней поверхностью без разностенности.

Смазка инструмента (контейнера, матрицы, иглы) значительно снижает усилие прессования. Смазка контейнера густой графитовой смазкой при прямом прессовании способствует устранению неравномерности истечения. Смазка торцовой поверхности пресс-шайбы является нежелательной, так как это увеличивает пресс-утяжку (образование щели). Однако вследствие трудностей нанесения смазки на стенки контейнера, прессование, как правило, ведут без смазки.

При прессовании многих сплавов (латуни, магниевые сплавы и др.) применяется подогрев контейнера, матрицы и пресс-шайбы до 200-2500, а иглы до 3500 . Подогрев улучшает характер истечения металла, так как металл менее резко охлаждается на поверхности. При прессовании алюминиевых сплавов повышение температуры контейнера увеличивает прилипание сплава к стенкам контейнера и искажает характер истечения. При прессовании различают две скорости: скорость прессования u1 т. е. скорость, с которой движется пуансон, и скорость истечения u, с которой металл вытекает из матрицы. Между этими скоростями существует зависимость: u=u1λ, где λ - коэффициент вытяжки. Скорость истечения для разных случаев прессования колеблется от 2 см/сек до 20 м/сек. При u=20 м/сек коэффициент вытяжки доходит до λ = 1500. Скорость истечения при прессовании цветных металлов прямым методом следующая: меди 30- 400 см/сек, латуни Л59 60-500 см/сек, латуни Л62 20-200 см/сек, алюминия 10-250 см/сек, магния 100-200 см/сек, дюралюминия АВ 7-15 см/сек, МА5 2-4 см/сек.