- •Гидравлические и пневматические приводы мтс

- •Физические свойства газов

- •Объемные гидромашины

- •3.3. Пластинчатые насосы и гидромоторы

- •Пластинчатые гидромоторы

- •3.4. Радиально-поршневые насосы и гидромоторы

- •5. Аксиально-поршневые насосы и гидромоторы

- •Распределители

- •5.4. Клапанные гидрораспределители

- •Основы теории электропривода

- •1. Основные понятия и классификация электроприводов

- •2. Элементы механики электропривода Уравнение движения эп

- •3. Режимы работ электроприводов

- •5. Механические свойства электродвигателей и способы регулирования частоты их вращения

- •6. Регулирование скорости вращения электроприводов

- •Пьезоэлектрические приводы

- •4 5/100 Означает , что пьезоэффект различен в перепендикулярных направлениях

- •Пьезоэлектрический эффект

- •Конструкция и принцип действия пьезоэлектрических микродвигателей

- •Применение пьезоэлектрических микродвигателей

Физические свойства газов

В пневмосистемах применяются различные газовые агрегаты , газы в них в основном подчиняются законам для жидкостей, характеризуются теми же физическими показателями и единицами измерения. Но есть свое своеобразие.

Вязкость газов

В отличие от капельных жидкостей вязкость газов увеличивается с увеличением температуры.

Формула

Сатерленда ![]()

![]() - вязкость

при исходной температуре

- вязкость

при исходной температуре

С – постоянный для данного газа коэффициент

При комнатной температуре вязкость газов равна 0.1 -0.25 мПз

Вязкость газов зависит от давления, зависимость нелинейная.

При давлении от 0 до 5 МПа – вязкость меняется незначительно + - 10%

При давлении 9 МПа – вязкость возрастает в 9 раз

Теплопроводность как и вязкость увеличивается с увеличением температуры.

Воздух – 0 градусов Цельсия Q=1.44 *10^6 ккал/см*сек*град

Влажность

В газе ( воздухе ) всегда есть некоторое количество влажности. Она может конденсироваться на рабочей поверхностях.

Возможное количество влажности – масса на 1 кубический метр воздуха - зависит от температуры и давления

С повышением температуры - количество пара растет , с понижением падает.

Относительная влажность – отношение массы пара в единичном объеме газа к максимально возможному , при той же температуре и давление в том же объеме газа.

Если при падении температуры, относительная влажность >100% -конденсат

С увеличением давления растет и температура и влажность.

Процесс сжатия и расширения газов

Описываются законами – Бойля –Маркотта, Гей-Люссака.

Согласно закону Бойля-Маркотта удельный объем газа V=1/v – обратно пропорциональна величине давления р в нем.

P1/P2 = V2/V1 или P1V1=P2V2 = const

P1,P2 – начальное и конечное абсолютное значение давления.

V1,V2 – объемы газа (объем занимаемый единицей газа) занимаемые при этих давлениях.

v=1/V=p*g –объемный (удельный) вес газа;

p u g – плотность газа и ускорение силы тяжести.

В этом законе ( Б-М) газ сжимается и расширяется при сохранения температуры ( или другими словами все тепло при расширении газа расходуется на совершение внешней работы – процесс изотермический)

Он имеет место при очень медленном изменение состояния газа.

Согласно второму закону – газы при постоянном давлении расширяются пропорционально повышению температуры Т, причем все газы имеют один и тот же коэффициент теплового расширения

![]()

Vt, V0 – удельный объем газа при заданной и нулевой температуре.

Альфа – коэффициент теплового расширения газа

Если процесс протекает без участия внешнего тепла.

pV^h=const

p u V – давление и объемный вес газа

Этот коэффициент равен отношению теплоемкости газа при постоянном давлении к теплоемкости при постоянном объеме.

![]()

У воздуха k=1,405 – сухой воздух при атмосферном давлении

Такие процессы называются АДИАБАТНЫМИ

Для них справедливы отношения:

![]()

![]()

![]()

Изотермический процесс – проходящий при постоянной температуре.

Адиабатический процесс – проходящий при отсутствии теплообмена между системой и окружающей средой. Достигается теплоизоляцией системы или при быстром протекании.

Изобарический процесс - проходящий при постоянном давлении

Подготовка сжатого воздуха

Рабочей средой пневматических приводов является сжатый воздух, что отмечалось выше, воздух отличается высокой сжимаемостью, это вносит в работу пневматических приводов свои особенности и первая из них - это необходимость подготовки сжатого воздуха. Но в машиностроительных пневматических приводах давление рабочей среды (сжатого воздуха) не превышает 1 МП. Сжатие воздуха значительно больших давлений требует немалых энергетических затрат и снижает коэффициент полезного действия пневматических систем.

Для получения сжатого воздуха применяют специальные машины, называемыми компрессорами (от латинского слова компрессия – сжатие ) Различают компрессоры поршневые, пластинчатые, мембранные, турбинные. По принципу действия они аналогичны соответствующим насосам.

Наиболее широко применяют поршневые и пластинчатые компрессоры, Поршневые компрессоры могут быть одноступенчатого и многоступенчатого действия, когда воздух проходит несколько ступеней сжатия. С помощью таких компрессоров можно получать сжатый воздух давлением более 10 МПа.

Принцип действия поршневого компрессора соответствует работе поршневого насоса кулачкового эксцентрикового типа. При движении поршня 1 вправо в левой полости цилиндра наблюдается разрежение. При этом клапан 3 закрыт, а клапан 2 открывается Н пропускает воздух из всасывающего патрубка А в цилиндр. При обратном движении поршня 1 начинается сжатие воздуха. Клапан 2 закрывается, а клапан 3 открывается и пропускает воздух в пневмосистему по каналу Б.

*■ Чисто компрессоры поршневого типа могут быть двойного действия когда для получения сжатого воздуха используются обе полости цилиндра. При движении поршня I Ли и левой полости цилиндра происходит такт всасывания воздуха в клапан 2, а в правой - сжатия с выпуском воздуха через клапан сжатия 4. При движении поршня влево в левой полости осуществляется сжатие воздуха и выпуск его через клапан нагнетания 3, а в правой полости - всасывание воздуха через клапан 5. Таким образом, привод компрессора по этой схеме за один рабочий ход происходят два нагнетания и всасывания.

Дли получения больших давлений сжатого воздуха (более V МПа) могут использоваться компрессоры многоступенчатого действия. поршневой компрессор двухступенчатого действия .В левом цилиндре происходит предварительное сжатие воздуха, выделившегося при охлаждении воздуха, а далее в воздухосборник б, называемый ресивером. Он служит для создания запаса сжатого воздуха и сглаживания пульсаций движения ,создаваемых при работе компрессора. К ресиверу 6 подключается предохранительный клапан 7, ограничивающий величину давления сжатого воздуха в ресивере, электроконтактный манометр 8, автоматически отключающий работу компрессора при достижении необходимого давления и включающий компрессор , если давление упадет ниже допустимого уровня . При включении распределителя 11 сжатый воздух начинает поступать из ресивера 6 к потребителю..

Поскольку сжатый воздух имеет очень низкую смазывающую способность. то в ответственных приводах с целью предотвращения возможного заклинивания подвижных элементов пневматических устройств на пути сжатого воздуха из ресивера устанавливают маслораспылитель 9. В не ответественных пневмоприводах он обычно не устанавливается.

Но обязательно в пневмоприводе сжатого воздуха устанавливается редукционный клапан 12 , который обеспечивает подачу потребителю сжатого воздуха при постоянном давлении, пониженном по сравнению с давлением в ресивере. Манометр 10 служит для контроля настройки необходимого давления в пневмосети. При нахождении сжатого воздуха в ресивере происходит осаждение на его дно влаги и загрязнений , которые можно удалить в емкость 14 , открыв вентиль 13.

Рассмотрим некоторые устройства , входящие в узел подготовки воздуха.

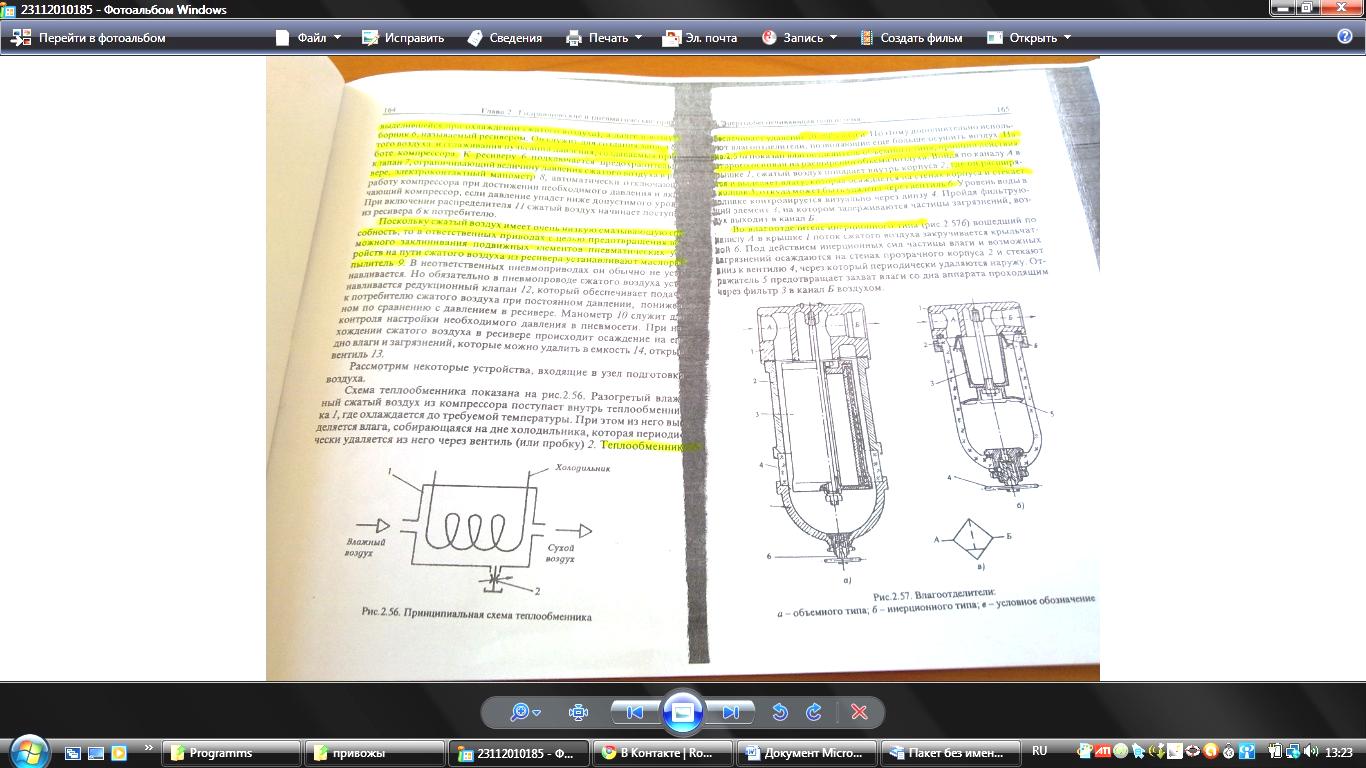

Схема теплообменника показана на рис.2.56. Разогретый влажный сжатый воздух из компрессора поступает внутрь теплообменника , где охлаждается до требуемой температуры при этом из него выделяется влага, собирающаяся на дне холодильника, которая периодически удаляется из него через вентиль (или пробку)

Рис.2.56. Принципиальная схема теплообменника

Теплообменник обеспечивает удаление 70-80% влаги, поэтому дополнительно используют влагоотделители, позволяющие еще больше осушить воздух. На рисунке 2.57а показан влагоотделитель объемного типа, принцип действия которого основан на расширении объема воздуха. Войдя по каналу А в крышке 1, сжатый воздух попадает внутрь корпуса 2, где он расширяется. и выделяет влагу, которая осаждается на стенах корпуса и стекает в колпак 5, откуда можег быть удалена через вентиль б. Уровень воды в колпаке контролируется визуально через линзу 4. Пройдя фильтрующий элемент 3, на котором задерживаются частицы загрязнений, воздух выходит в канал Б.

Во влагоотделителе инерционного типа (рис.2 576) вошедший по каналу А в крышке 1 поток сжатого воздуха закручивается крыльчатой б. Под действием инерционных сил частицы влаги и возможных загрязнений осаждаются на стенах прозрачного корпуса 2 и стекают вниз к вентилю 4, через который периодически удаляются наружу. Отражатель 5 предотвращает захват влаги со дна аппарата проходящим через фильтр 3 в канал Б воздухом.

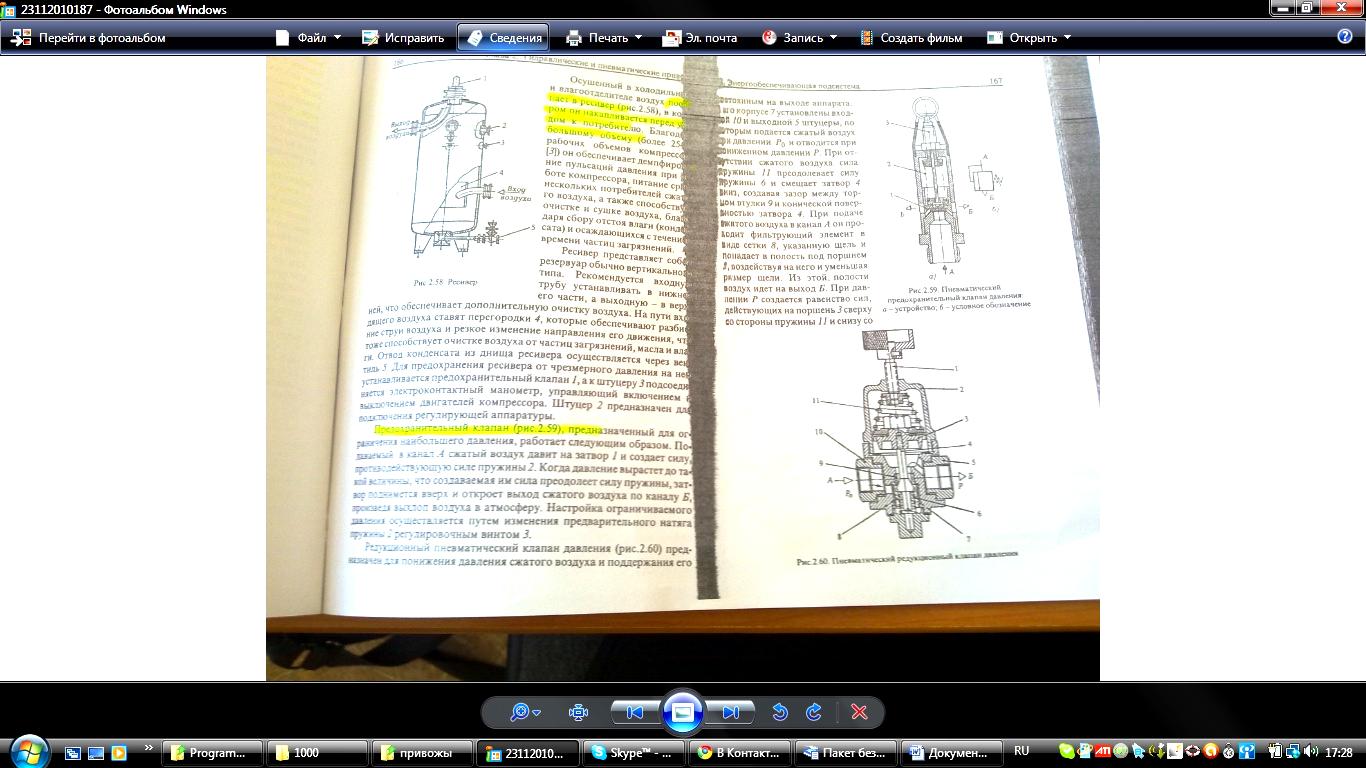

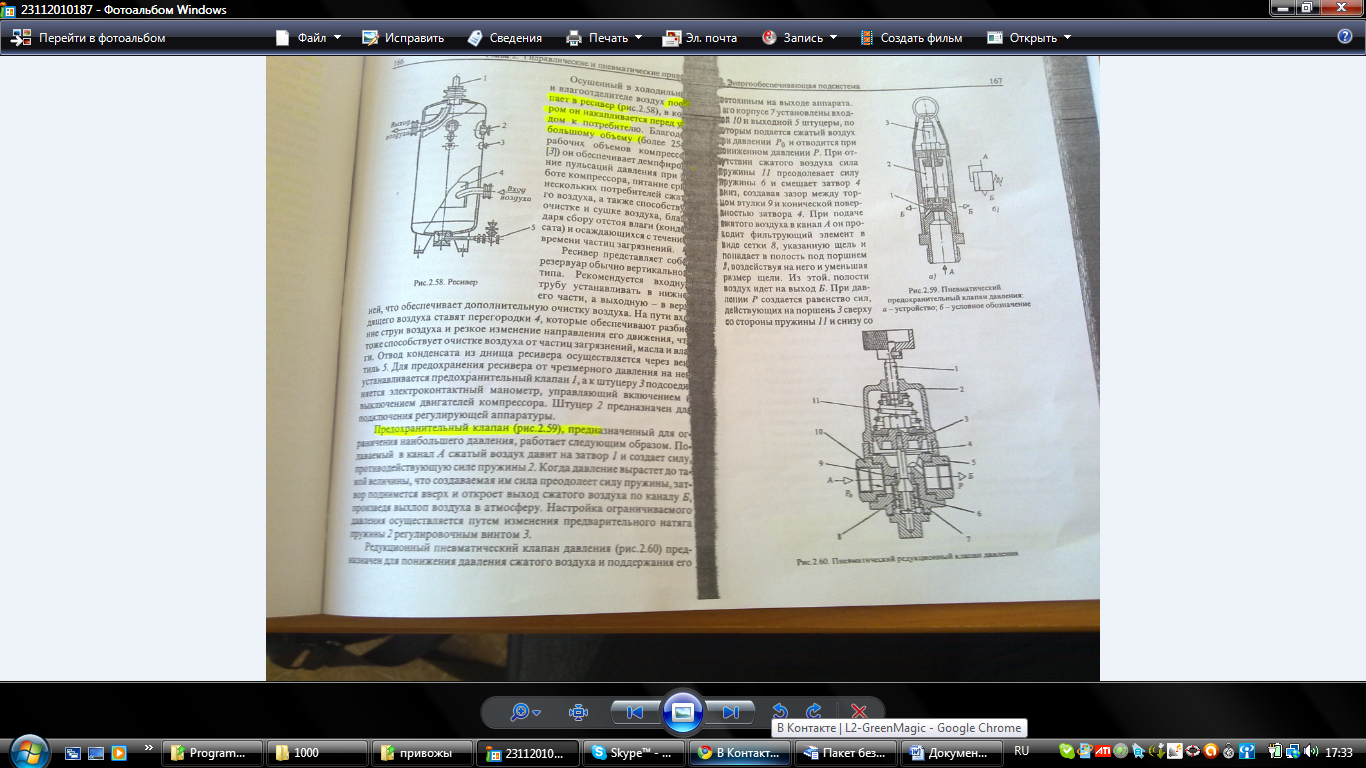

Осушенный в холодильнике и влагоотделителе воздух попадает в ресивер (рис 2.58), в котором он накапливается перед уходом к потребителю. Благодаря большому объему ( более 25 объемов компрессора ) он обеспечивает демпфирование пульсаций давления при работе компрессора , питание сразу нескольких потребителей сжатого воздуха , а так же способствует очистке и сушке воздуха , благодаря сбору отстоя влаги ( конденсата ) и осаждающихся в течении времени частиц загрязнений. Ресивер представляет собой резервуар обычно вертикального типа. Рекомендуется входную трубу устанавливать в нижней его части , а выходную в верхней что обеспечивает дополнительную очистку воздуха. На пути входящего воздуха ставят перегородки 4, которые обеспечивают разбиение на струи воздуха и резкое изменение направления его движения, что способствует очистке воздуха от частиц загрязнении, масла и влаги. Отвод конденсата из днища ресивера осуществляется через вентиль 5. Для предохранения ресивера от чрезмерного давления на него устанавливается предохранительный клапан 1 , а к штуцеру 3 подсоединяется электроконтактный манометр, управляющий включением и выключением двигателей компрессора. Штуцер 2 предназначен для подключения регулирующей аппаратуры.

Предохранительный

клапан

(рис.2.59), предназначенный для ограничения

наибольшего давления ,

работает следующим образом. Подаваемый

в канал А сжатый воздух давит на затвор

1 и создает силу противодействия пружины

2. Когда давление вырастет до такой

величины, что создаваемая им сила

преодолеет силу пружины, затвор

поднимется вверх и откроет выход сжатого

воздуха по каналу Б, произведя выхлоп

воздуха в атмосферу. Настройка

ограничиваемого давления осуществляется

путем изменения предварительного натяга

пружины 2 регулировочным винтом 3.

Редукционный

пневматический клапан давления ( рис

2.60) предназначен для понижения давления

сжатого воздуха и поддержания его

постоянным

на выходе аппарата. В его корпусе 7

установлены входной 10

и

выходной 5 штуцеры, по которым подается

сжатый воздух при давлении Ро

и отводится при пониженном давлении

Р.

При

отсутствии сжатого воздуха сила II

преодолевает

силу пружины 6

и

смещает затвор 4 вниз создавая зазор

между торцом втулки 9 и конической

поверхностью затвора 4.

При

подаче сжатого воздуха в канал А

он

проходит фильтрующий элемент в виде

сетки 8, указанную щель и попадает в

полость под поршнем Л, воздействуя на

него и уменьшая размер щели. Из этой,

полости воздух идет на выход Б.

При

давлении Р

создается

равенство сил, действующих на поршень

3

сверху

со стороны пружины 11

и

снизу

постоянным

на выходе аппарата. В его корпусе 7

установлены входной 10

и

выходной 5 штуцеры, по которым подается

сжатый воздух при давлении Ро

и отводится при пониженном давлении

Р.

При

отсутствии сжатого воздуха сила II

преодолевает

силу пружины 6

и

смещает затвор 4 вниз создавая зазор

между торцом втулки 9 и конической

поверхностью затвора 4.

При

подаче сжатого воздуха в канал А

он

проходит фильтрующий элемент в виде

сетки 8, указанную щель и попадает в

полость под поршнем Л, воздействуя на

него и уменьшая размер щели. Из этой,

полости воздух идет на выход Б.

При

давлении Р

создается

равенство сил, действующих на поршень

3

сверху

со стороны пружины 11

и

снизу

который вытесняется на вход первого цилиндра. При ходе поршня вниз сжатый на первой ступени воздух проходит в полость цилиндра 1 через всасывающий клапан 3, при обратном движении осуществляется дополнительное (вторичное) сжатие воздуха и его выпуск в пневмосистему через нагнетательный клапан 2.

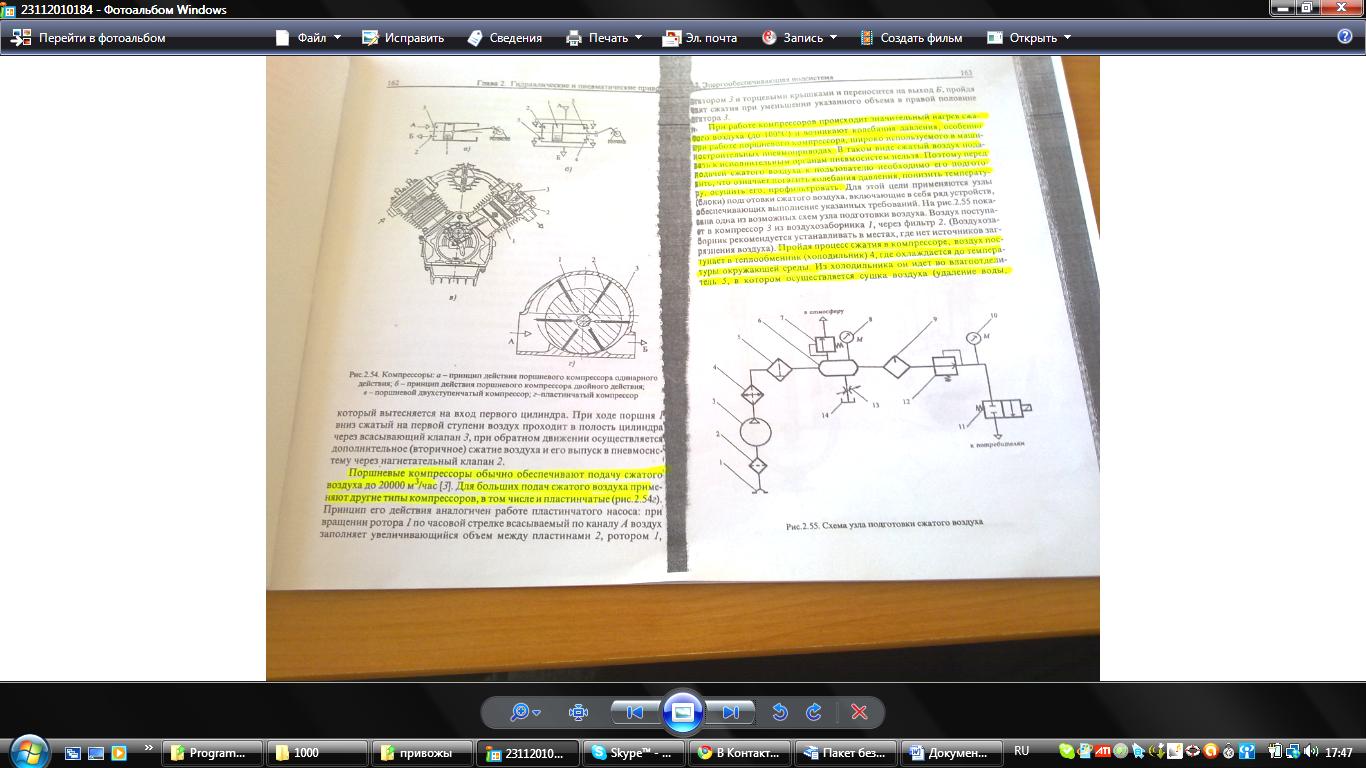

Поршневые компрессоры обычно обеспечивают подачу сжатого' воздуха до 20000 м3/час [3]. Для больших подач сжатого воздуха применяют другие типы компрессоров, в том числе и пластинчатые (рис. 2.54г). Принцип его действия аналогичен работе пластинчатого насоса: при вращении ротора / по часовой стрелке всасываемый по каналу А воздух заполняет увеличивающийся объем между пластинами 2, ротором J,

Ротором S и торцевыми крышками и переносится на выход В пройдя акт сжатия при уменьшении указанного объема в правой половине ротора 3. При работе компрессоров происходит значительный нагрев сжатого воздуха (до 100°С) и возникают колебание давления , особенно при работе поршневого компрессора, широко используемого в машиностроительных пневмоприводах. В таком виде сжатый воздух подавать к исполнительным органам пнсвмосистсм нельзя. Потому перед подачей сжатого воздуха к пользователю необходимо его подготовить, что означает погасить колебания давления, понизить температуру, осушить его, профильтровать. Для этой цели применяются узлы (блоки) подготовки сжатого воздуха, включающие, в себя ряд устройств, обеспечивающих выполнение указанных требований. На рис 2.S5 показана одна из возможных схем узла подготовки воздуха. Воздух поступает в компрессор 3 из воздухозаборника 1, через фильтр 2. Воздухозаборник рекомендуется устанавливать в местах, где нет источников загрязнения воздуха). Пройдя процесс сжатия в компрессоре, воздух поступает в теплообменник (холодильник) 4, где охлаждается до температуры окружающей среды. Из холодильника он идет во влагоотделитель 5, в котором осуществляется сушка воздуха (удаление воды)

стороны

пружины 6 и давления сжатого воздуха

Р.Поэтому будет справедливо следующее

равенство ![]() ,

где S

площадь поршня 3, Gпр6

u

Gпр11

сила соответственно пружины 6 и 11. Отсюда

нетрудно получить, что

,

где S

площадь поршня 3, Gпр6

u

Gпр11

сила соответственно пружины 6 и 11. Отсюда

нетрудно получить, что ![]() , т.е давление на выходе аппарата Р

зависит от настройки пружины 11

регулировочным винтом 1, установленным

на крышке 2 , но не зависит от нагрузки

на выходе аппарата. Любое изменение

условий работы вызовет нарушение

равновесия сил на поршне 3, что приведет

к изменению зазора ( щели ) и восстановлению

равенства. Так, например , если по

каким-либо причинам начнет расти нагрузка

на выходе аппарата, то увеличивающееся

в связи с этим давление Р вызовет смещение

поршня 3 вверх, что в свою очередь понизит

давление Р и и восстановит прежнее

равенство сил. Таким образом, понижение

выходного давления Р

по сравнению

с входным Рв

происходит

за счет преодоления сопротивления щели,

а поддержание его постоянным путем

управления его сопротивлением в

соответствии

с тенденцией

изменения выходного давления- рост

давления Р

ведет к

увеличению сопротивления (размер щели

уменьшаете; падение давления />- к

уменьшению сопротивления (размер щели

увеличивается).

, т.е давление на выходе аппарата Р

зависит от настройки пружины 11

регулировочным винтом 1, установленным

на крышке 2 , но не зависит от нагрузки

на выходе аппарата. Любое изменение

условий работы вызовет нарушение

равновесия сил на поршне 3, что приведет

к изменению зазора ( щели ) и восстановлению

равенства. Так, например , если по

каким-либо причинам начнет расти нагрузка

на выходе аппарата, то увеличивающееся

в связи с этим давление Р вызовет смещение

поршня 3 вверх, что в свою очередь понизит

давление Р и и восстановит прежнее

равенство сил. Таким образом, понижение

выходного давления Р

по сравнению

с входным Рв

происходит

за счет преодоления сопротивления щели,

а поддержание его постоянным путем

управления его сопротивлением в

соответствии

с тенденцией

изменения выходного давления- рост

давления Р

ведет к

увеличению сопротивления (размер щели

уменьшаете; падение давления />- к

уменьшению сопротивления (размер щели

увеличивается).

Для улучшения смазывающей способности сжатого воздуха и связанного с этим повышения надежности и долговечности пневматического оборудования проводят добавление в поток сжатого воздуха небольшого количества минерального масла, которое осуществляется, маслораспылителями(рис.2.6). Маслораспылитель фитильного типа представляет собой стакан 2 с минеральным маслом, закрытый крышкой 1 , в которой выполнены входной А и выходной Б каналы, a также закреплен фитиль 3, одним концом находящийся в масле, а другим в канале с потоком воздуха. За счет капиллярных сил масло поднимается вверх и уносится потоком воздуха в пневмосистему Несколько сложнее, но более эффективнее устроен маслораспылитель эжекторного типа. Войдя в канал А одна часть потока идет по каналу /(внутрь стакан а2, создавая над уровнем масла избыточное давление, что способствует вытеснению жидкости в трубку 4) Другая часть потока проходит сопло С идет на выход Б. При прохождении сопла увеличивается скорость движения масла, что создает в полости под колпачком 5 разрежение. Благодаря этому из трубки 6, соединенной с трубкой 4, поступает масло, которое, попадая в сопло, распыляется и уносится потоком воздуха в пневмосистему. Таким образом масло попадает в зазоры пневматических устройств, смазывая их и уменьшая силы трения подвижных элементов.

Для надежной и правильной работы пневматических приводов необходимы не только узлы подготовки сжатого воздуха, но и другие устройства , обеспечивающие регулируемость и управляемость пневмосистем.