- •Лекция 1. Процессы сушки в технологии тнсм:

- •Теоретические основы сушки.

- •Лекция 2 . Сушка материалов и изделий:

- •Лекция 3 . Сушка шламов и шликеров:

- •Лекция 4. Сушка кусковых и зернистых материалов:

- •Лекция 5. Сушка полуфабрикатов изделий:

- •Лекция 6. Высокотемпературный синтез в технологии тнсм (дегидратация, диссоциация, твердофазовый синтез) :

- •Лекция 7. Высокотемпературный синтез в технологии тнсм (диффузия, спекание) :

- •Лекция 8. Высокотемпературный синтез в технологии тнсм (жидкофазовый синтез и жидкофазовое спекание):

- •Лекция 9. Основные типы тепловых агрегатов при высокотемпературном синтезе тнсм:

- •Лекция 11. Печи для обжига сформованного полуфабриката изделий:

- •Печи для плавления шихт.

- •Лекция 12. Высокотемпературные превращения при получении вяжущих материалов:

- •Высокотемпературные процессы при получении гипсовых вяжущих.

- •Высокотемпературные процессы при получении строительной во и)ушной извести и магнезиальных вяжущих.

- •Высокотемпературные процессы при получении портландцементного клинкера.

- •Лекция 13. Высокотемпературные процессы при получении керамики:

Лекция 7. Высокотемпературный синтез в технологии тнсм (диффузия, спекание) :

1.Что такое диффузия и ее роль в химических процессах?

2.Какие факторы влияют на диффузию?

3.В чем заключается специфика процесса спекания?

4.Что принимается за основной признак спекания?

5.Что собой представляет реакционное спекание?

Диффузия — это перемещение вещества в результате хаотичного движения его частиц, обладающих достаточной для этого кинетической энергией, или направленного их движения, обусловленного наличием градиента концентраций, т.е. разности химических потенциалов. В результате на поверхности контакта двух реагирующих компонентов происходит обмен местами между отдельными атомами реагирующих веществ А и В и происходит акт химической реакции с образованием нового вещества АВ. Температура, необходимая для начала такого взаимодействия, для оксидов соответствует примерно (0,8-0,9) Тпл. Поскольку вещества А и В диффундируют к поверхности раздела с разной скоростью, то вещество, у которого коэффициент диффузии выше, называют «покрывающим» , а второе вещество - «покрываемым». При реакции частицы покрывающего вещества обволакивают зерна покрываемого. Скорость твердофазовой реакции лимитируется двумя факторами: скоростью собственно химического взаимодействия компонентов ( обычно лишь на самых первых этапах процесса ) и скоростью диффузии ( лимитирующая роль диффузии усиливается по мере роста толщины слоя продуктов реакции ). Температура увеличивает и скорость реакции, и скорость диффузии. Протеканию твердофазового синтеза способствует разупорядоченность кристаллической решетки реагентов — наличие точечных дефектов и дислокаций, количество которых увеличивается, в частности, в результате предшествовавших процессах дегидратации или диссоциации.

Твердофазовые реакции является экзотермическими и, как правило, ступенчатыми, т.е. образованию конечного продукта предшествует последовательное возникновение ряда промежуточных веществ. Протекают между тонкодисперсными веществами, зерна которых тесно соприкасаются лишь очень ограниченной частью поверхности. Поэтому при постоянной температуре скорость твердофазового синтеза возрастает:

с увеличением дисперсности материалов;

с повышением степени перемешивания;

с увеличением площади контактов между частицами за счет дополнительного компрессионого воздействия.

Твердофазовые реакции зачастую сопровождаются процессами спекания. В общем случае спекание — это самопроизвольно происходящие при высоких температурах процесс получения из слабосвязанного пористого, зернистого материала плотного и прочного камневидного тела. С точки зрения структурообразования при спекании происходит переход дисперсно-связанных коагуляционных структур в конденсационные, т.е. спекание — это процесс уплотнения материала (уменьшения пористости), роста числа, площади и прочности контактов дисперснвх частиц, что приводит к упрочнению зернистого материала. Как правило, этот процесс сопровождается уменьшением внешних размеров спекающегося материала (усадкой). Термин «спекание» не обязательно применять к изделию в целом. Так, при создании определенных структур керамики (ячеистых и пористых структур стремятся достигать максимального спекания отдельных участков (пространственных оболочек) без значительного общего уплотнения всего материала.

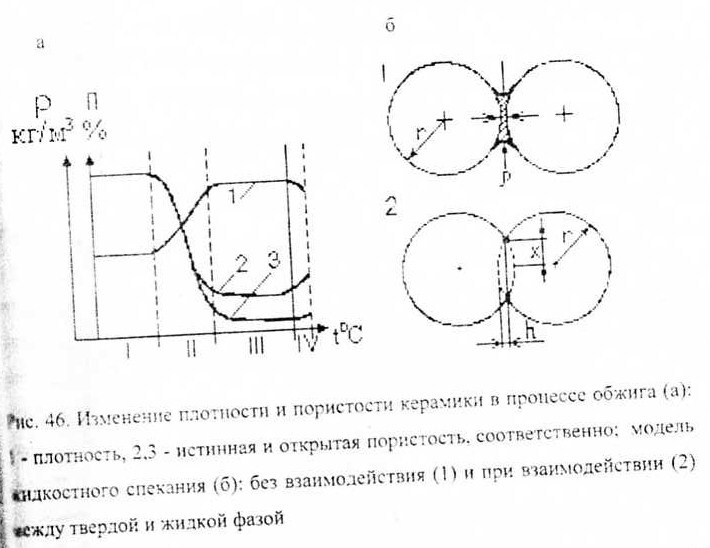

За основной признак спекания принимают повышение плотности и механической прочности материала при обжиге. Количественно этот процесс можно охарактеризовать либо величиной относительной плотности ρотн=ρкаж/ρист, либо относительной пористости Потн=П₂/П₁, (П₁ и П₂ - пористость до и после спекания, соответственно).

Сущность состоит в самопроизвольном заполнении при высоких температурах пор в зернистом спекающеся теле вследствие массопереноса. При твердофазовом синтезе в соответствии с механизмом массопереноса такое спекание называют твердофазовым или диффузионным. Движущей силой процесса спекания является стремление системы к минимизации своей поверхностной энергии за счет уменьшения суммарной свободной внутренней поверхности, что и достигается при заполнении веществом межзернового пространства и внутризерновых пор.

Процесс спекания начинается с некоторого первичного упрочнения порошков при нагревании, т.е. со срастания контактирующих частиц у точек их соприкосновения. По мере повышения температуры все большее число атомов на поверхности одной частицы попадает в силовые поля другой, с ней соприкасающейся. Такие переходы являются началом образования перемычки между ними. Вогнутая поверхность перемычки, растягиваемой силами поверхностного натяжения, становится участком повышенной концентрации вакансий, т.е. источником вакансий. Остальная, выпуклая часть поверхности, сжимаемая силами поверхностного натяжения, а также межкристаллическая граница на участке контакта являются поглотителями вакансий. Диффузионный поток атомов направляется на поверхность перешейка и расширяет его. По мере заполнения объема пор системы веществом, нарастающим на перешейках, характер протекающего процесса меняется. Разрастающиеся перешейки начинают смыкаться, и на некоторой стадии спекания система сообщающихся (открытых) пор постепенно разделяется на изолированные (замкнутые) участки. На заключительной стадии спекания в материале присутствуют в основном уже только закрытые поры. В период перехода к преимущественно замкнутой пористости, обычно начинающегося при величине общей пористости порядка 10%, процесс уплотнения замедляется, но не прекращается. Возможность зарастания замкнутых пор также определяется диффузионным процессом. Вогнутая внутренняя поверхность изолированной поры становится под влиянием сил поверхностного натяжения источником повышенной концентрации вакансий. Процессы объемной диффузии вакансий с поверхности поры к направлениям внешней границы кристалла (если пора находится внутри кристалла), процессы поверхностной диффузии по границе кристалла (если пересекает эту границу) означают поступление вещества в пору и ее зарастание. При определенных благоприятных условиях изолированная пора может зарасти полностью. Однако этот процесс практически ограничивается двумя факторами: увеличением давления газовой фазы в зарастающей поре, из которой газ не имеет выхода, и малой скоростью объемной диффузии вакансий к границе от внутренних пор, расположенных на значительном расстоянии от внешней поверхности.

Процесс диффузионного спекания можно интенсифицировать повышением степени дисперсности исходного материала, применением «активизированного» сырья, т.е. имеющего повышенную дефективность кристаллического строения, введением добавок, образующих только растворы с основным компонентом смеси, что также ведет к повышению дефективности кристаллов.

Специфическими вариантами твердофазового спекания является спекание за счет пластической деформации под давлением и реакционное спекание за счет протекания химических реакций.

Спекание под давлением или горячее прессование служит в первую очередь для получения высокоплотных изделий из наиболее трудно спекающихся материалов, не содержащих жидкой фазы. При одновременном действии высокой температуры и приложении значительного внешнего давления включается механизм пластической деформации, и уплотнение его существенно ускоряется. Значительно возрастает и скорость диффузионного течения, так как внешнее давление намного выше сил поверхностного натяжения. Спекание под давлением способствует получению максимальной плотности за короткое время обработки (не более 0,5-1 ч); дает возможность спечь материалы, практически неспекающиеся в обычных условиях, возможность снизить температуру процесса на 200-300°С. Снижение температуры и длительности спекания позволяет устранить или уменьшить рекристализацию. Вместе с тем горячее прессование дорого и сложно в аппаратурном оформлении, требует использования достаточно сложных форм быстро, которые быстро изнашиваются при высоких температурах.

При реакционном спекании уплотнение достигается за счет образования новой фазы или фаз в результате химических реакций между компонентами массы и газовой среды. Повышение плотности системы достигается при условии, когда продукты реакции имеют большие массы и объем по сравнению с исходным твердым компонентом. Например, реакция Si+2N₂=Si₃N₄ протекает при обжиге кремния в среде азота. Если кремний введен в композицию в качестве связки зерен неактивного компонента, то при обжиге масса и объем продукта (нитрида кремния) в промежутках между зернами увеличиваются, образуется более плотно упакованная структура, что ведет к повышению плотности и прочности изделия. Сложность и специфика этого вида спекания заключаются в необходимости интенсивного массообмена между материалом изделия и газовой средой. Чем массивнее изделие, тем труднее доступ газа к внутренним слоям. Этот вид спекания реализуется при изготовлении изделий на основе карбида кремния и других бескислородных соединений.