- •Лекция 1. Процессы сушки в технологии тнсм:

- •Теоретические основы сушки.

- •Лекция 2 . Сушка материалов и изделий:

- •Лекция 3 . Сушка шламов и шликеров:

- •Лекция 4. Сушка кусковых и зернистых материалов:

- •Лекция 5. Сушка полуфабрикатов изделий:

- •Лекция 6. Высокотемпературный синтез в технологии тнсм (дегидратация, диссоциация, твердофазовый синтез) :

- •Лекция 7. Высокотемпературный синтез в технологии тнсм (диффузия, спекание) :

- •Лекция 8. Высокотемпературный синтез в технологии тнсм (жидкофазовый синтез и жидкофазовое спекание):

- •Лекция 9. Основные типы тепловых агрегатов при высокотемпературном синтезе тнсм:

- •Лекция 11. Печи для обжига сформованного полуфабриката изделий:

- •Печи для плавления шихт.

- •Лекция 12. Высокотемпературные превращения при получении вяжущих материалов:

- •Высокотемпературные процессы при получении гипсовых вяжущих.

- •Высокотемпературные процессы при получении строительной во и)ушной извести и магнезиальных вяжущих.

- •Высокотемпературные процессы при получении портландцементного клинкера.

- •Лекция 13. Высокотемпературные процессы при получении керамики:

Лекция 13. Высокотемпературные процессы при получении керамики:

1.Какие изменения происходят в керамическом материале при обжиге?

2.Что собой представляет цикл обжига керамики?

Специфика высокотемпературных процессов в производстве керамики состоит в том, что в отличие от других ветвей силикатной технологии в керамике, как правило, обжигу подвергают полуфабрикат изделий. В результате физико-химических процессов, происходящих при высоких температурах, глинистое вещество и другие компоненты уплотняюся (спекаются), придавая изделию прочность и плотность, т.е. полуфабрикат превращается в готовое изделие. В отдельных случаях возможна дополнительная его обработка (глазурование, металлизация и др.), однако все основные свойства изделия формируются на стадии обжига и определяются характером протекающих процессов. В свою очередь химические и физические процессы, протекающие при обжиге, предопределяют состав и характер образующихся фаз, их соотношение, размер, форму и взаимном расположение, а также изменение массы и объема обжигаемого изделия. Таким образом, эти процессы предопределяют характер микроструктуры и весь комплекс конечных свойств (физических, химических, механических и др.) керамического материала.

К числу процессов, протекающих при обжиге, относятся: термическое разложение исходных сырьевых материалов, химические реакции между компонентами масс (включая реакции в твердом состоянии), окислительно-восстановительные процессы, обусловленные взаимодействием изделий с газовой средой при обжиге, полиморфные превращения, растворение в расплаве твердых фаз и их кристаллизация из расплава. Совокупность указанных процессов, приводящих в итоге к уплотнению и упрочнению обжигаемого материала, объединяется под термином "спекание". При спекании происходит переход коагуляционной структуры в конденсационно-кристаллизационную, в результате чего полуфабрикат (или сырец), состоящий из слабосвязанных частиц, объединяемых преимущественно силами трения и адгезии, превращается в единое твердое тело. Прочность этого тела определяется межатомными силами, действующими в кристаллических и стекловидной фазах.

Изменения, происходящие в керамическом материале при обжиге, и степень его спекания характеризуются целым рядом показателей, количественно оценивающих изменения плотности материала. К ним относятся:

кажущаяся плотность (ρкаж) - масса 1 см3 материала, включая поры;

истинная пористость (П) - суммарный объем всех пор (открытых и закрытых), выраженный в % к общему объему материала;

открытая пористость (По)- объем пор, заполняемый водой при кипячении в % к общему объему материала;

закрытая пористость (П3) - разность истинной и открытой пористости П3 = П-По;

водопоглощение (В) - количество воды, заполняющее поры материала при кипячении в % к массе сухого материала По = В ρкаж;

огневая усадка - изменение линейных размеров, которое претерпевает высушенный образец при обжиге в % к длине сухого образца

δ = [(Lc-Lo)/Lc]100%

С точки зрения изменения этих параметров весь процесс обжига может быть поделен на четыре периода. Первый период характеризует процесс до начала собственно спекания. В это время плотность и пористость практически не меняются, а линейные размеры несколько увеличиваются за счет термического расширения. Второй период обжига - период спекания, когда наблюдается усадка материала и, соответственно, увеличение его плотность и снижение пористости. На определенном этапе спекания в обжигаемом материале происходит изоляция отдельных пор, т.е. появляется закрытая пористость, а открытая пористость становиться меньше. Третий период обжига соответствует так называемому "интервалу спекшегося состояния". Это интервал температур между температурой полного спекания ( В не более 2-5%) и температурой начала деформации изделия. Его величина колеблется от 10-20°С (для неспекающихся глин) до 100-250°С (для глин хорошо спекающихся). Чем больше этот интервал, тем легче управлять процессом обжига. В этом периоде достигаются максимальные значения плотности и усадки материала, величина открытой пористости стремиться к нулю, а истинная пористость - к значению закрытой пористости, которая мало меняется с температурой. Наконец, в четвертом периоде может наблюдаться вспучивание материала, т.е. уменьшение его плотности, главным образом за счет увеличения объема закрытых пор. При этом так может происходить деформация изделий за счет их размягчения, что свидетельствует о нарушении режима обжига и "пережоге" изделий.

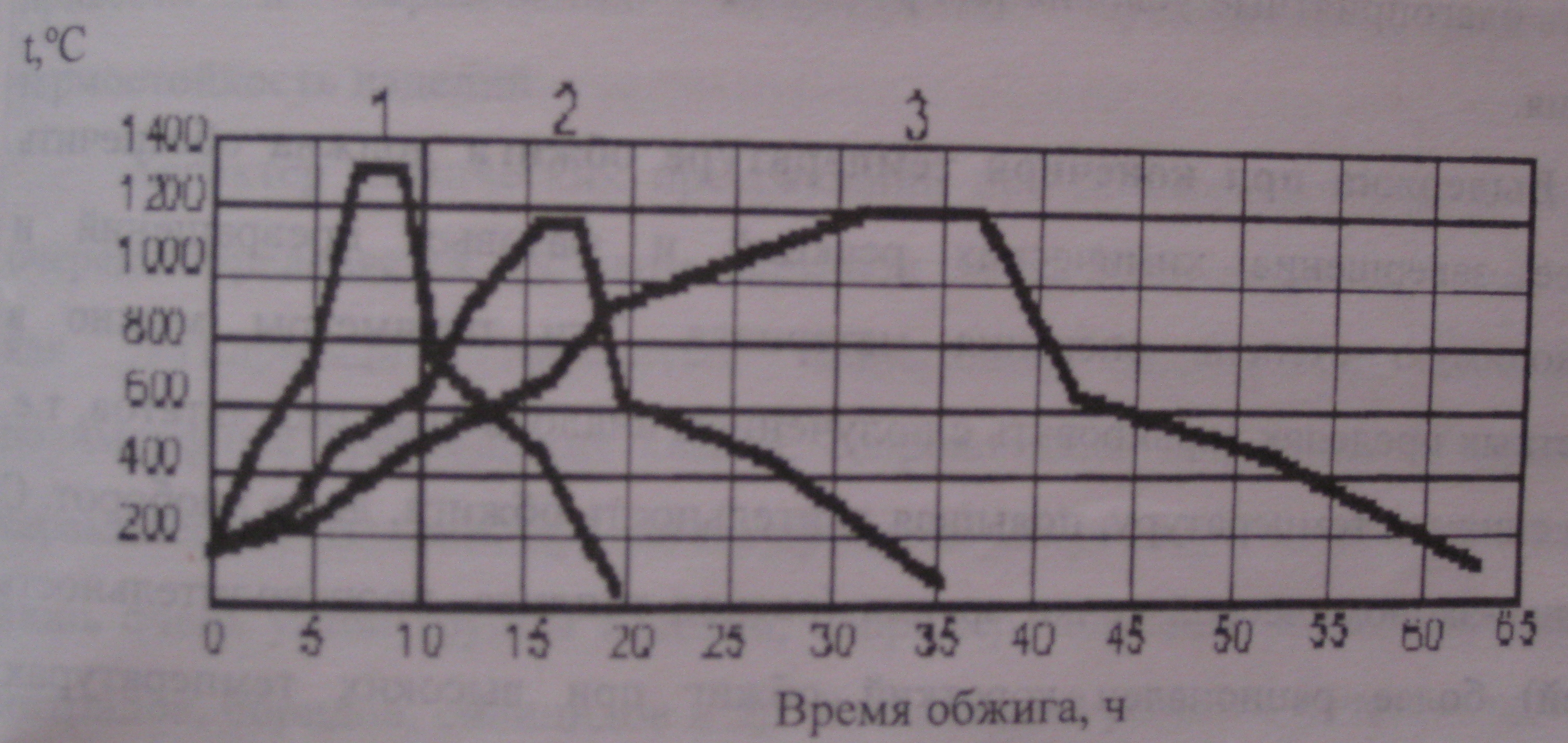

С точки зрения организации технологического процесса цикл обжига керамики складывается из трех периодов: нагревания, выдержки при конечной температуре обжига и охлаждения (рис. 54). Для каждого из периодов существует ряд факторов, которые необходимо учитывать при выборе режима обжига на данном этапе.

Период нагревания преследует цель - нагреть изделие до конечной температуры без разрушения. В связи с этим приходится лимитировать скорость нагрева изделий, учитывая влияние ряда процессов. Удаление остатков воды из пор при излишне высокой скорости нагрева может привести к резкому увеличению давления пара внутри обжигаемого изделия, что приведет к "взрывному" его разрушению. Это заставляет лимитировать скорость нагрева в начальной стадии (примерно до 200-300°С), особенно при обжиге крупногабаритных изделий. Если до начала интенсивного спекания материала не успевают завершиться процессы удаления химически связанной воды и разложения органических остатков, то выделение газообразных веществ в системе может привести к вспучиванию материала. В связи с этим приходится лимитировать скорость нагрева в интервале температур непосредственно перед началом интенсивного спекания керамики.

Рис. 54. Типовые режимы обжига в туннельных печах открытого пламени: 1 - санитарных изделий из фарфора, 2 - кислотоупорного кирпича, 3 - керамических труб диаметром 250 мм.

В обжигаемом материале возможно возникновение и механических напряжений. Они могут быть обусловлены как термическим расширением отдельных его частей, так и огневой усадкой изделий. Механические напряжения, обусловленные термическим расширением, обычно возникают при нагревании до температуры порядка 1000°С. Особенно велики они в изделиях массивных и сложного профиля. Максимально допустимый температурный перепад в изделии, а, следовательно, и допустимая скорость нагрева, зависят от величины коэффициента термического расширения, механической прочности и модуля упругости обжигаемого изделия. Линейная усадка керамических масс при обжиге обычно составляет 10-15%, что в 10-20 раз превышает общую величину термического расширения при спекании. Соответственно возрастает и опасность возникновения дефектов (трещин, коробления), обусловленных усадкой. Это заставляет замедлять или даже приостанавливать нагревание непосредственно перед началом спекания с тем, чтобы заранее выровнять распределение температур в теле изделий и создать благоприятные условия для равномерной усадки в различных частях изделия.

Выдержка при конечной температуре обжига должна обеспечить полное завершение химических реакций и фазовых превращений и необходимую степень спекания материала. Эти параметры можно в известных пределах варьировать с получением аналогичных результатов, т.е. либо снижать температуру, повышая длительность обжига, либо наоборот. С технико-экономической точки зрения (расход топлива, производительность печей) более рационален короткий обжиг при высоких температурах. Следует, однако, учитывать, что возможность варьирования рассматриваемыми параметрами обжига допустима лишь в тех случаях когда изменение температуры влияет главным образом на кинетику спекания, но существенно не меняет характер фазового равновесия и состава отдельных фаз.

Период охлаждения не сопровождается ни существенными физико-химическими процессами, ни значительными изменениями плотности и пористости. Однако в теле охлаждаемого изделия могут возникнуть термические напряжения, обратные по знаку напряжениям, вызываемым термическим расширением. В тех случаях, когда в изделии происходит затвердевание жидкой фазы, необходимо учитывать влияние скорости охлаждения на ход этого процесса, поскольку в зависимости от условий охлаждения расплав может затвердеть в виде стекловидной фазы или закристаллизоваться. Наконец, следует учитывать различие значения коэффициентов термического расширения (КТР) различных кристаллических и стекловидной фаз, присутствующих в материале, а также анизотропию расширения отдельных кристаллических фаз, поскольку эти факторы могут привести к появлению трещин в охлаждаемом изделии. Хотя такие напряжения, как правило, не вызывают полного разрушения, но могут привести к образованию микротрещин, существенно снижающих термостойкость изделий.

Характер химических превращений при обжиге керамики в первую очередь определяется составом сырьевой смеси. Некоторые процессы, такие как дегидратация глинистых минералов, разложение карбонатов, полиморфные превращения кварца, сопровождают получение большинства керамических изделий. Другие же процессы могут встречаться в технологии лишь очень узкой группы изделий, например получение изделий на основе нитридов, боридов, силицидов и др. В настоящей работе в качестве примера рассматриваются высокотемпературные процессы при получении динаса и фарфора - двух материалов принципиально различного химического состава, резко отличающихся количеством плавней и соответственно жидкой фазы.Такое сравнение позволяет проследить как влияние жидкой фазы на процесс спекания и свойства керамики, так и влияние условий высокотемпературного синтеза на конечный фазовый состав получаемых материалов.

Лекция 14. Высокотемпературные процессы при производстве динаса:

1.Что собой представляет динас?

2.В чем заключается последовательность превращений в процессе получения динаса?

Динас - огнеупорные изделия, содержащие не менее 93% Si02 и обожженные при таких температурах, что содержащийся в них в виде кварца кремнезем перекристаллизовывается в тридимит и кристобалит. Основным сырьем для получения динаса являются очень твердые и непластичные цементные и кристаллические кварциты. Для получения прочного черепка добавляют минерализаторы, в основном известь, а также железную окалину, оксид марганца в количестве 1,5-2,5%.

Особенность формирования динасового камня состоит в том, что он образуется при очень малом количестве жидкой фазы (расплава). Кроме того,полиморфные превращения кремнезема сопровождаются существенными изменениями истиной плотности или объема, что может вызывать возникновение напряжений и появление трещин. Обжиг динаса должен не только придать черепку камневидное строение, но и обеспечить наиболее полное перерождение кварца в тридимит и кристобалит с получением прочного сростка кристаллов.

Последовательность высокотемпературных физико-химических превращений может быть представлена в следующем виде:

При 100-150°С удаляются остатки влаги.

При 450-550°С завершается дегидратация Са(ОН)2, введенного со связкой.

При 573°С начинается полиморфное превращение бетта-кварца в альфа-кварц сопровождающееся увеличением объема и снижением прочности полуфабриката. Необходимо снизить скорость нагрева до 20-25 град/ч.

При 600-1050°С происходит взаимодействие SiО2 с СаО и FeО заканчивающееся образованием CaO·SiO2 и FеO·SiO2, дающих твердый раствор.

При 1200-1350°С наблюдается существенно увеличение объема полуфабриката, и возникает опасность его растрескивания за счет перехода альфа-кварца в тридимит и кристобалит, протекающего при почти полном отсутствии жидкой фазы.

При 1350-1430°С твердый раствор CaO·SiО2 и FeO·SiO2 плавится Количество расплава составляет 8-10% массы. Расплав способствует частичному растворению кварца и перерождению кварца в тридимит и кристобалит. Кроме того, перерождение кварцитов сопровождается значительным увеличением объема, вызывающим возникновение напряжений, способных вызывать появление трещин. Жидкая фаза уменьшает возникающие при этом напряжения. Она способствует также сближению кристаллических зерен в процессе спекания, заполнению трещин.

Чем медленнее нагрев в этом температурном интервале, тем больше тридимита образуется путем перекристаллизации через расплав, тем меньше кристобалита будет в материале и тем меньше вероятность образования в нем трещин благодаря образованию "тридимитового сростка" - скелета из тесно переплетенных кристаллов тридимита. С другой стороны, при излишне высокой скорости нагрева в этом периоде а-кварц превращается преимущественно в альфа-кристобалит, в результате чего материал разбухает и растрескивается; это явление носит название "сухого перерождения". Для получения динаса с повышенным содержанием тридимита делают выдержку при температуре, которая должна быть на10-15°С ниже максимальной температуры обжига (1450°С). Продолжительность выдержки в зависимости от свойств исходного сырья, размеров изделий и типа печи составляет 20-40 ч. Охлаждать динас от температуры выдержки до температуры - 800°С можно со скоростью 40-50 град/ч и выше, так как в этом интервале резкие колебания температуры на динас не влияют. Начиная с 800°С скорость охлаждения постепенно снижают, добиваясь, чтобы при приближении к 573°С она не превышала 15-20 град/ч. При высоком содержании кристобалита в обожженном динасе наиболее опасным при охлаждении является интервал 300-100°С, в котором происходит скачкообразное превращение альфа-кристобалита в бетта-кристобалит с уменьшением объема на 5-6%. Кроме того необходимость медленного охлаждения в этом интервале вызывается также тем, что при 163 и 117°С тридимит из неустойчивой модификации переходит в более устойчивую с уменьшением объема на 1-2%. Поэтому скорость охлаждения обожженного динаса в интервале 300-100°С практически не должна превышать 7-8 град/ч. На обжиг динаса большое влияние оказывает и характер газовой среды. Обжиг должен производится в нейтральном или слабо восстановительном пламени. Это способствует переходу альфа-кварца в альфа-тридимит. Окислительное пламя недопустимо, так как альфа-кварц быстро превращается в альфа-кристобалит, вызывая растрескивание динаса.

Лекция 15. Высокотемпературные процессы при получении фарфора и стекла :

1.Что представляет собой фарфоровый полуфабрикат?

2.Что предопределяет важнейшие свойства фарфора?

3.Что представляет собой стадия силикатообразования и в чем заключается схема процессов силикатообразования?

4.Что такое стадия стеклообразования и в чем ее особенность?

5.Что такое осветление и основные факторы, влияющие на осветление?

6.Специфические особенности стадии гомогенизации?

7.Основные требования, предъявляемые к стадии студки?

Фарфоровый полуфабрикат, поступающий на обжиг, состоит из относительно крупных зерен кварца и полевого шпата, распределенных в тонкозернистом глинистом веществе. В температурном интервале 500-650°С заканчивается дегидратация глинистого вещества (каолинита), в результате чего образуется метакаолинит:

Al2O3·2SiO2·2H2O = Al2O3·2SiO2+ 2Н2O

При дальнейшем нагревании полевой шпат образует с другими компонентами шихты легкоплавкие эвтектики. Кроме того, между компонентами массы протекают твердофазовые реакции. В результате этих процессов обжигаемый материал при температурах 800-900°С (т.е. задолго до плавления самого полевого шпата) приобретает некоторую прочность Полевой шпат начинает плавиться при температуре порядка 1150°С, но ввиду высокой вязкости образующегося расплава наиболее крупные его зерна сохраняются до температуры 1200°С. Полное расплавление зерен полевого шпата происходит лишь при температуре около 1250°С. Примерно в том же температурном интервале (1100-1250°С) происходит переход в муллит ранее образовавшегося метакаолинита (муллитизация):

3(А12О3 2SiO2) =3A12O3 2SiO2 + 4SiO2

Образующиеся мелкие иглоподобные кристаллики первичного муллита пронизывают массу обжигаемого материала, создавая в нем армирующий упрочняющий каркас. Присутствующие в материале зерна кварца вплоть до температуры 1250°C по существу не претерпевают изменений. При более высоких температурах количество жидкой фазы заметно увеличивается в результате ее взаимодействия с ранее образовавшимися метакаолинитом первичным муллитом и аморфным кремнеземом. Одновременно на зернах кварца появляются каемки, свидетельствующие о его взаимодействии с жидкой фазой. В интервале от 1250°С до конечной температуры обжига в материале наблюдается непрерывное увеличение содержания муллита. Это обусловлено с одной стороны увеличением числа и размеров кристаллов первичного муллита, а с другой стороны пересыщением жидкой фазы, приводящим к кристаллизации из нее вторичного муллита. Кроме того, в том же температурном интервале продолжается растворение зерен кварца и их превращение в кристобалит (кристобалитизация). К моменту завершения обжига фарфор состоит из жидкой фазы (образующей при охлаждении стекловидную фазу), муллита, остатков нерастворившихся зерен кварца и замкнутых пор (2-5 %).

Соотношение между фазами, входящими в состав фарфора, предопределяет его важнейшие свойства. Муллит является важной составляющей фарфора, поскольку от его содержания в материале зависят механическая прочность, термостойкость, химическая стойкость и электрофизические свойства. Остаточные (нерастворившиеся) зерна кварца вместе с муллитом образуют армирующий скелет, препятствующий деформации изделий на завершающей стадии обжига. Стекловидная фаза, присутствующая в фарфоре в значительных количествах (до 60 %). предопределяет просвечиваемость художественных изделий, жаростойкость и диэлектрические свойства изделий технического назначения. Поры несколько снижают прочность и просвечиваемость изделий.

Конечный состав фарфоровых изделий в известных пределах можно регулировать, используя различные технологические приемы, например, меняя состав массы, вводя в нее минерализаторы, увеличивая тонкость помола исходного непластичного сырья, варьируя режим обжига. Последний из перечисленных факторов обычно наиболее действенен. Так, меняя продолжительность выдержки при конечной температуре обжига, можно регулировать состав и количество образующейся в нем жидкой фазы.

Существенное значение имеет не только температурно-временной режим обжига изделий, но и создание определенной газовой среды и различных периодах обжига. По характеру газовой среды различают три периода обжига фарфора. В первом периоде (нагрев до 1040°С) в печи создают окислительную газовую среду. Концентрация СO2 в продуктах сгорания топлива в этот период достигает 10-14%. Цель окислительного периода обжига - предупредить осаждение сажистого углерода, образующегося при сгорании топлива, в порах изделий. Однако примеси соединений железа, содержащиеся в массе, во время окислительного периода приобретают желтоватую окраску. Поэтому во втором периоде обжига (в интервале температур от 1040 до 1200-1250°С) в печи создают восстановительную газовую среду, поддерживая концентрацию СО в продуктах сгорания топлива на уровне 2-6%. В восстановительном периоде соединения железа переходят из окисной в закисную форму (восстанавливаются до FeO) еще до закрытия пор, благодаря чему существенно повышается белизна изделий. Закисные соединения железа имеют голубоватую окраску. Наконец, в третьем периоде обжига (выше 1200-1250°С) в печи поддерживают нейтральную газовую среду.

Высокотемпературные процессы при получении стекла.

Шихта, внесенная в стекловаренную печь, нагретую до температуры варки стекла, проходит ряд разнообразных и сложных превращений, называемых в совокупности стекловарением. Стекловарение - это термический процесс в результате которого смесь разнородных компонентов образует однородный расплав. Однако этому предшествуют сложные физико-химические превращения компонентов, происходящие на протяжении значительного температурного интервала. Именно поэтому к процессу получения стекла нельзя применить термин "плавление". Компоненты шихты плавятся при разных температурах и, взаимодействуя

друг с другом при повышенных температурах, образуют в конечном счете особенное состояние вещества - стекло. Это особое состояние стекла подчеркивается, в частности, и тем, что у него нет точки плавления подобно другим соединениям и простым веществам. У стекла есть только "интервал размягчения".

Различают пять этапов стекловарения: силикатообразование, стеклообразование, осветление (дегазация), гомогенизация (усреднение), студка (охлаждение).

Силикатообразование. На этом этапе в начале нагревания, еще до наступления химических реакций, в шихте протекают некоторые физические процессы: испарение влаги, полиморфные превращения, термическое разложение компонентов. Затем еще при сравнительно низких температурах (<400°С) между материалами шихты начинаются химические реакции, сопровождающиеся образованием в твердой фазе силикатов и других промежуточных соединений, появляется жидкая фаза за счет плавления эвтектических смесей и солей. Возникшие в шихте силикаты и непрореагировавшие компоненты вместе с жидкой фазой образуют к концу этапа плотную спекшуюся массу. Для стекол обычного состава первый этап завершается при 950-1150°С.

Схема процессов силикатообразования зависит от состава стекольной шихты и в первую очередь от числа компонентов. В самом простом случае для трехкомпонентной шихты CaO-Na20-Si02 схема может быть представлена в такой последовательности:

1. Образование двойного карбоната CaNa2(CO3)2 >380 °C

2. Образование силикатов

CaNa2(CO3)2 + 2SiO2 = Na2SiO3 + CaSiO3 + 2СO2 600-830 °C

Na2CO3 +SiO2+Na2SiO3+ CO2 720- 800°C

3. Образование и плавление эвтектик CaNa2(CO3)2·Na2CO3 740-800°C

4.плавление двойного карбоната

CaNa2(CO3)2·Na2CO3 813°С

5. Плавление карбоната натрия Na2СОз 855°С

6. Термическое разложение

Са(СО)3=СаО + СO2 912°С

CaNa2(CO3) = СаО + Na2O + СO2 912°С

7. Образование силикатов

СаО + SiO2 = CaSiO3 1010 °С

8. Плавление силикатов 1000°С

В трехкомпонентной шихте прежде всего взаимодействуют углекислые соли CaCO3 и Na2СОз Они начинают реагировать при 380°С, еще будучи твердыми, и образуют двойную соль углекислый кальций-натрий. Двойной карбонат вступает во взаимодействие с кремнеземом при 600-830°С, образуя силикаты натрия и кальция. Такие же силикаты образуются при более высоких температурах в результате прямого взаимодействия SiO2 с углекислыми солями кальция и натрия. Затем появляются и плавятся эвтектики соды и двойных карбонатов и после них остаток непрореагировавшей соды. С этого момента реакции в шихте резко ускоряются. В результате термического разложения карбоната кальция образуется СаО, также вступающий в реакцию с кремнекислотой. Вновь образовавшиеся соединения особенно активны. Поэтому с кремнеземом (который при низких температурах химически инертен) сначала взаимодействуют вновь образовавшиеся двойные карбонаты, затем исходные карбонаты и, наконец, оксиды. Чем больше компонентов в шихте, тем раньше в ней образуется расплав, так как сложные эвтектики плавятся при более низкой температуре, чем простые. Поэтому увеличение числа компонентов - один из путей получения легкоплавких стекол.

Силикатообразование в целом не является имитирующим процессом стекловарения. Оно происходит при относительно невысоких температурах, идет для обычной (содовой ) шихты без особых затруднений и не требует длительных выдержек. Однако и этот этап стекловарения может быть значительно ускорен при помощи повышения температуры, увеличения дисперсности шихты, добавки ускорителей, оптимального увлажнения, грануляции шихты.

Стеклообразование. После того как силикатообразование закончилось и спек расплавился, в образовавшемся расплаве остаются зерна кварца (песка), не вошедшего в химические реакции (примерно 30% общего его количества). Растворение избыточного диоксида кремния в расплаве силикатов происходит на данном этапе. Процесс стеклообразования значительно более медленный (в 8-9 раз) по сравнению с силикатообразованием. На его завершение расходуется около 60-70% всего времени, которое затрачивается на стекловарение. Столь долгое время требуется потому, что зерна кварца в вязком расплаве растворяются очень медленно. Вблизи их поверхности по мере растворения образуется пленка расплава, насыщенного кремнекислотой, в которой песок уже не растворяется. Для возобновления растворения необходимо, чтобы свежий расплав-растворитель проник путем диффузии через пленку к поверхности кварцевого зерна, а продукты реакции, составляющие пленку, распространились путем диффузии от зерна вглубь расплава.

Скорость стеклообразования зависит от свойств растворяющегося вещества - зерен кварца, свойств расплава и внешних условий (температура, давление). Она тем выше, чем меньше радиус зерен. При этом угловатые зерна растворяются быстрее округлых частиц. Растворение идет тем быстрее, чем ниже вязкость расплава и поверхностное натяжение. Последние в свою очередь снижаются с ростом температуры. В результате при повышении температуры на каждые 10°С скорость стеклообразования увеличивается на 5%. Способствуют стеклообразованию перемешивание расплава, при котором удаляется кремнеземистая пленка, и понижение давления над расплавом, так как при этом удаляются газы и перемешивают расплав.

Для обычных стекол этап стеклообразования завершается при 1200-1250°С. Однако полученная стекломасса еще не пригодна для выработки. Она содержит пузырьки газов различного размера и неоднородна по химическому составу, т.е. состоит из множества недостаточно перемешанных стекломасс.

Осветление. Стекольная шихта содержит в химически связанном виде в среднем около 18% газов - примерно 4-5 м3 на 100 кг шихты, т.е. примерно 50 объемов самой шихты. Большая часть газов при обжиге удаляется, но часть остается в стекломассе в двух состояниях: растворенном (невидимом) и свободном (видимом). В видимом состоянии газы образуют в стекле крупные и мелкие пузыри. Задача стекловарения на этапе осветления состоит в том, чтобы свести к минимуму число пузырей в готовом стекле. Для обычных стекол этот этап завершается при 1500-1600°С.

Удаление пузырей идет двумя путями. Крупные пузыри (больше критического размера) поднимаются на поверхность и исчезают, мелкие меныпе критического) растворяются в расплаве. Чем больше размер пузырька, тем быстрее идет процесс осветления. Наибольшее влияние на скорость подъема пузырьков оказывают вязкость, поверхностное натяжение и степень пересыщения газами. Температура в период провара шихты и в первый период осветления должна быть максимально высокой. Однако в конце осветления температуру желательно понизить, чтобы мелкие пузырьки держались в расплаве и растворились.

Гомогенизация. Гомогенизация протекает одновременно с осветлением. Приемы ускорения осветления в большинстве своем ускоряют также и гомогенизацию стекломассы. Неоднородность стекломассы может возникать в результате плохого перемешивания компонентов или их расслоения при транспортировании к месту загрузки в стекловаренную печь. Однако и при отсутствии такой начальной неоднородности только что сваренная стекломасса представляет собой сотообразную структуру, каждая ячейка которой отличается от другой по составу и свойствам. Ячеистая структура стекломассы возникает в результате особенностей процесса стеклообразования. Реакции силикатообразования идут по поверхности кварцевых зерен. Вокруг каждого зерна возникает сферическая зона растворения, состоящая из расплава силикатов переменного состава. По завершении реакций силикатообразования наступает очередь растворения в силикатном расплаве остатка непрореагировавшего кварцевого зерна. В силу ряда причин (различия в размерах зерен, высокой вязкости расплава, замедленности диффузионных процессов) образуются сферические зоны-ячейки, ограничивающие реакционную область исчезнувшего кварцевого зерна, с несколько отличным от соседних ячеек поверхностным натяжением. На этапе гомогенизации происходит разрушение ячеистой структуры стекломассы и ее усреднение по составу до степени, определяемой стандартами. Так, например, степень однородности оптического стекла должна быть выше степени однородности оконного стекла примерно в 5 раз.

Гомогенизации способствуют выделяющиеся из стекломассы газовые пузыри, повышение температуры и связанные с этим понижение вязкости, повышение скорости диффузии и массообмена, а также механическое перемешивание и бурление стекломассы с помощью сжатых газов (воздух, азот, кислород и др.). Все эти приемы в конечном счете приводят к тому, что неоднородная, сотоподобная по структуре стекломасса превращается в более или менее однородную. При подъеме пузырей к поверхности расплава они при своем движении разрывают и растягивают пограничные пленки ячеек, перемешивают неоднородные микроучастки и облегчают взаимную диффузию, выравнивая концентрацию химических компонентов. Наиболее интенсивно процесс гомогенизации осуществляется при использовании механического перемешивания с помощью огнеупорных мешалок пропеллерного типа.

Студка - завершающий этап стекловарения, в процессе которой температура стекломассы снижается на 300-400°С до температуры необходимой для формования. Главное условие во время охлаждения -медленное непрерывное снижение температуры без изменения состава и давления газовой среды. Нарушение этого условия может вызвать сдвг установившегося равновесия газов и образование так называемой "вторичной мошки".

Разделение процесса стекловарения на пять этапов является условным. Это деление можно наблюдать только в микрообъемах щихты, превращающихся в стекло при нагревании, например с помощью высокотемпературного микроскопа. В реальных промышленных условиях эти этапы стекловарения накладываются друг на друга и разделить их не всегда возможно. Практически только первый и пятый этапы разделены в ванных печах временем и пространством. Этапы второй, третий и четвертый начинаются одновременно и совмещаются до завершения этапа стеклообразования, а третий и четвертый затем идут параллельно.

Направленная объемная кристаллизация стекол

Вещество в стеклообразном состоянии метастабильно и при нагревании стремиться перейти в термодинамически устойчивое, а именно кристаллическое состояние. Возникающие в стекле при самопроизвольной кристаллизации кристаллы - инородные включения, которые портят внешний вид изделий, снижают их механическую прочность и термостойкость. Однако при направленной кристаллизации можно так подобрать ее условия и состав массы, что полученный материал приобретает высокую прочность, огнеупорность и термостойкость. На этой основе базируется получение одного из самых современных материалов - ситалла.

Кристаллизация протекает в два этапа: образование зародышей (центров кристаллизации) и рост кристаллов. Центры кристаллизации представляют собой микрочастицы с упорядоченным составом и структурой, имеющие границу раздела с окружающей средой. Возможна кристаллизация гомогенная и гетерогенная. При гомогенной кристаллизации зародыши возникают как следствие локальных флуктуаций системы. При этом химический состав кристаллов идентичен составу центров кристаллизации.

Гетерогенная кристаллизация происходит на примесных частицах инородной фазы, малорастворимой в стекломассе. Состав растущих кристаллов в этом случае отличается от состава центров кристаллизации.

При самопроизвольной кристаллизации распределение центров кристаллизации и соответственно кристаллов по объему стекланеравномерно. В результате возникают напряжения, и стекло разрушается. Сущность направленной кристаллизации стекла состоит во внесении в стекломассу добавок-катализаторов, интенсифицирующих процесс кристаллизации и обеспечивающих получение во всем объеме материала тонкокристаллической структуры, а также в создании соответствующих температурных условий, обеспечивающих как появление зародышей, так и рост кристаллов, т.е. термообработка по заданному режиму. В результате достигается равномерная кристаллизация стекла по всему объему, обеспечиваются заданные размеры кристаллов и их состав. Такой тип кристаллизации называют катализированной гетерогенной кристаллизацией.

В высокотемпературном расплаве стекломассы катализатор растворяется полностью, и такой расплав можно достаточно быстро охладить без кристаллизации. Затем готовое изделие подвергают дополнительной тепловой обработке: нагреву и выдержке в определенном интервале температур. Дополнительная термическая обработка в области относительно низких температур приводит к выделению микрокристаллов каталитической добавки из-за ограниченной растворимости в стекле. Выделившиеся микрокристаллы играют роль центров кристаллизации, на которых идет рост кристаллической фазы. Температурные условия, обеспечивающие наибольшую скорость выделения центров кристаллизации и роста кристаллов, могут не совпадать. Это определяется с помощью кривых Таммана. Соответственно и термообработку ведут или в одну или две стадии (например, при 740-750 и 950-1000°С). Длительность выдержки на каждой стадии 1-2 ч.