- •Лекция 1. Процессы сушки в технологии тнсм:

- •Теоретические основы сушки.

- •Лекция 2 . Сушка материалов и изделий:

- •Лекция 3 . Сушка шламов и шликеров:

- •Лекция 4. Сушка кусковых и зернистых материалов:

- •Лекция 5. Сушка полуфабрикатов изделий:

- •Лекция 6. Высокотемпературный синтез в технологии тнсм (дегидратация, диссоциация, твердофазовый синтез) :

- •Лекция 7. Высокотемпературный синтез в технологии тнсм (диффузия, спекание) :

- •Лекция 8. Высокотемпературный синтез в технологии тнсм (жидкофазовый синтез и жидкофазовое спекание):

- •Лекция 9. Основные типы тепловых агрегатов при высокотемпературном синтезе тнсм:

- •Лекция 11. Печи для обжига сформованного полуфабриката изделий:

- •Печи для плавления шихт.

- •Лекция 12. Высокотемпературные превращения при получении вяжущих материалов:

- •Высокотемпературные процессы при получении гипсовых вяжущих.

- •Высокотемпературные процессы при получении строительной во и)ушной извести и магнезиальных вяжущих.

- •Высокотемпературные процессы при получении портландцементного клинкера.

- •Лекция 13. Высокотемпературные процессы при получении керамики:

Лекция 2 . Сушка материалов и изделий:

1.Какие существуют способы сушки?

2.Каким образом изменяется объем изделий в зависимости от времени сушки?

3.Какими факторами определяется оптимальный режим сушки?

4.Чем определяется выбор сушил?

Сушка глиняных изделий может производиться в естественных условиях, однако в этом случае она зависит от атмосферных условий, атмосферного давления, скорости ветра, естественной влажности воздуха, поэтому малоуправляема и очень медленна (7-20 суток в зависимости от начальной влажности и габаритов изделия). В основном используют искусственную сушку, что значительно сокращает продолжительность производственного цикла. Сушильным агентом, как правило, служит воздух, нагреваемый до определённой температуры в зоне охлаждения обжиговых агрегатов или в специальных нагревательных устройствах (паровых калориферах и др.), устанавливаемых в непосредственной близости от сушилок или в самих сушилках. Очень часто в качестве сушильного агента используют дымовые газы от обжиговых печей.

Возможны другие способы сушки.

При радиационном методе сушки сушильным агентом также является воздух, но он служит в основном для отвода влаги из высушиваемых изделий, а нагревание изделий и выделение влаги происходят за счет радиационного нагрева от теплоизлучателей, газовых беспламенных горелок, электроламп инфракрасного излучения и пр.

Высокочастотная сушка основана на превращении энергии электрического тока высокой частоты (1-6 МГц) в тепловую энергию при прохождении его через влажное тело. В этом случае изделие сушится не только с поверхности, но и по всему объёму, что приводит к существенному снижению времени сушки.

Оптимальный режим сушки, подбираемый опытным путем, должен обеспечивать получение высококачественных бездефектных изделий с заданной влажностью в возможно короткие сроки с наименьшими затратами теплоты и энергии. Оптимальный режим характеризуется допустимой скоростью сушки, которая определяется рядом факторов.

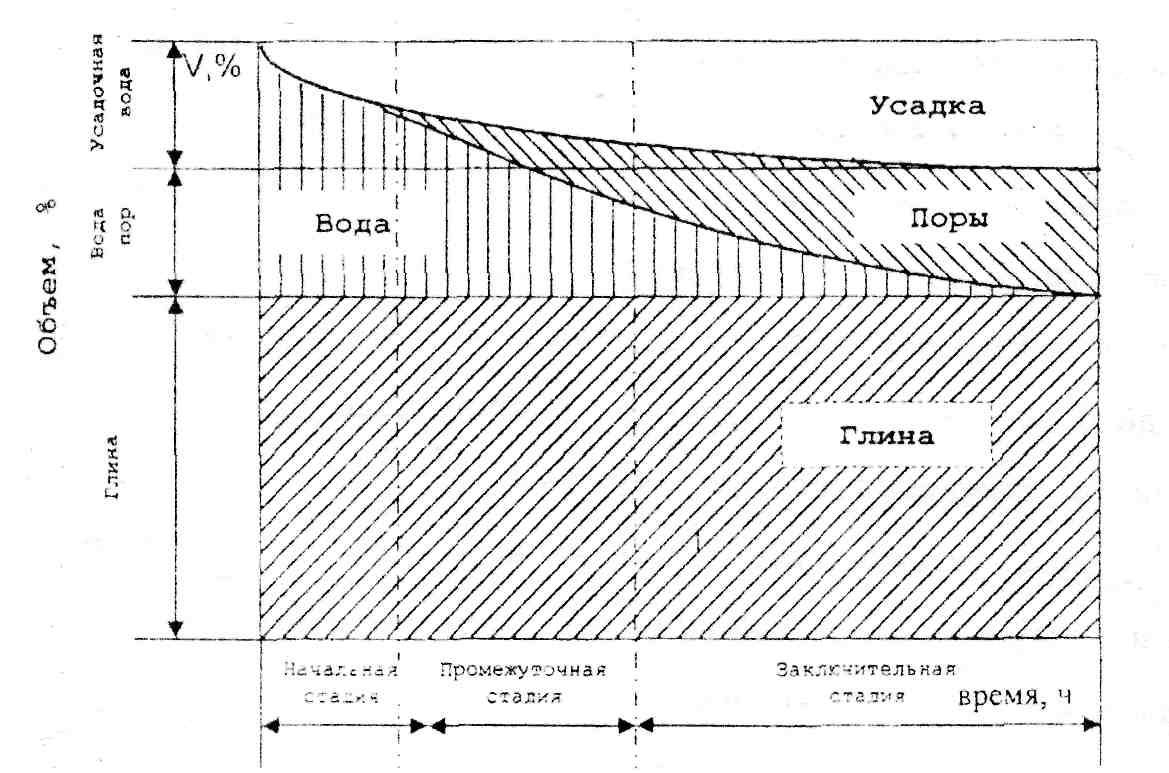

Рис. 38. Схема изменения объёма изделий из глины (V%) в зависимости от времени сушки (ч).

Во-первых, степенью пластичности высушиваемого материала, чем пластичнее материал, тем больше он сможет удерживать влаги в межчастичном пространстве, следовательно, тем больше его потери при сушке и тем выше усадка. Значения линейной усадки при сушке обычно составляют от 6 до 10%, что соответствует уменьшению объёма частиц тех глинистых минералов, которые могут содержать межплоскостную воду. Не всегда удаление воды сопровождается усадкой. Как правило, только на начальных стадиях сушки уменьшение объёма изделия вполне соответствует удалению влаги. На заключительных стадиях сушки – обычно начиная с влажности 8-13 % - удаляется только вода, находящаяся в порах и капиллярах, и объемные изменения отсутствуют. На промежуточной стадии удаляется как «вода пор», так и «усадочная вода». Усадка уменьшается при поглощении (разбавлении) глин непластичными материалами.

В основном периоде сушки, начинающемся после прогрева массы до заданной температуры, влага удаляется с постоянной скоростью. В этом периоде постоянной скорости сушки распределение влаги в теле изделия подчиняется определённому закону. Так, для обогреваемой с двух сторон пластины, влажность в ней распределяется по параболе. Так как удаление влаги сопровождается уменьшением объёма, то наружные слои должны давать усадку больше, чем внутренние. Однако внутренние слои препятствуют усадке наружных. В результате создаётся сложное напряженное состояние, характеризуемое растяжением наружных и сжатием внутренних слоев. Опасные напряжения данного типа, зависящие от максимального перепада влажности, появляются только в те периоды сушки, когда происходят объемные изменения в материале. При удалении воды пор эти явления не возникают. Поэтому даже интенсивная сушка полуфабриката с низкой начальной влажностью достаточно безопасна.

Поскольку конкретный способ формования изделий определяет влажность формуемых масс, то выбор режима сушки полуфабриката тесно связан со способом его формования. Проще и быстрее можно высушивать изделия, спрессованные из полусухих порошков, отличающихся малой влажностью (до 8-10%) и, следовательно, отсутствием существенных объемных изменений при сушке. Допустимая скорость сушки растет обратно пропорционально толщине изделия S. В то же время общее количество влаги, которое необходимо удалить через единицу поверхности за весь период сушки, пропорционально объему массы, т. е. толщине S. Таким образом, общая длительность безопасной сушки приблизительно пропорциональна квадрату толщины (наименьшего линейного размера) изделия. При выборе режима используют так называемый «определяющий размер» - отношение объема изделия к его поверхности: δ = V/S. Например, при сушке шамотных изделий массой до 5 кг (δ = 2) длительность сушки составляет примерно 20 часов, изделий массой 10-12 кг (δ = 2-3) длительность составляет 40-60часов, изделий массой 15-20 кг (δ = 3-4) длительность сушки 100 часов.

Методы сушки (т. е. способы подвода тепла и удаления испаряемой влаги) и её режимы (температура, влажность окружающей среды, скорость теплоносителя) выбирают таким образом, чтобы, не превышая безопасной скорости сушки, достигать по возможности минимальной скорости этого процесса.

При сушке тонкостенных изделий внутренняя диффузия влаги (влагопроводность) и величина возникающих перепадов практически не лимитируют скорости процесса сушки. Основным условием ускорения скорости сушки является интенсивность подвода тепла к изделию. Для таких изделий в последнее время всё шире применяют радиационную сушку с использованием различных типов нагревателей.

Когда требуется высушить массивные и в то же время малочувствительные к сушке изделия (например, огнеупоры, спрессованные из порошков), обогрев удобнее всего осуществлять при помощи большого количества относительно сухого и горячего теплоносителя.

При сушке сравнительно массивных изделий, сформованных из пластичных масс, которые отличаются существенной усадкой и невысокой влагопроводностью, приходится применять наиболее мягкие режимы, т. е. вести сушку при невысокой температуре и повышенной влажности теплоносителя. Однако в этом случае можно существенно снизить общую длительность процесса сушки путем подачи вначале горячего теплоносителя с максимальной влажностью (около 100 %); при этом изделие будет нагреваться, но влага из него практически не испаряется, т. е. не происходит резких перепадов влажности в объеме самого изделия при интенсивном нагреве. После подогрева коэффициент влагопроводности материала увеличивается, что позволяет при второй стадии подавать сухой теплоноситель и интенсифицировать сушку.

Ускорение процесса сушки и уменьшение брака может быть достигнуто увеличением скорости внутренней диффузии до скорости внешней диффузии, тщательной обработкой массы, уменьшением начальной вязкости изделия, уменьшением воздушной усадки изделия за счет введения отощающих добавок, повышением капиллярности массы за счет введения электролитов.

Наиболее действенным и экономичным способом увеличения скорости внутренней диффузии является предварительный подогрев массы, например при затворении ее не водой, а паром, при этом сокращается время, требуемое для подогрева сырца при сушке. Кроме того, в подогретой массе облегчается движение влаги по капиллярам за счет снижения вязкости воды. Например, при повышении температуры от 10 до 100˚С вязкость воды снижается на 85%, а поверхностное натяжение – на 20%.

Выбор типом сушила определяется видом высушиваемого материала или полуфабриката и его влажностью. При выборе типа сушила необходимо учитывать ряд требований:

► сушило должно вписываться в непрерывную технологическую линию;

► процесс сушки должен быть по возможности механизирован и автоматизирован;

► сушка должна быть равномерной по всему рабочему объему сушила;

► длительность сушки и расход энергии на испарение 1 кг влаги должны быть минимальными.