- •Лекция 1. Процессы сушки в технологии тнсм:

- •Теоретические основы сушки.

- •Лекция 2 . Сушка материалов и изделий:

- •Лекция 3 . Сушка шламов и шликеров:

- •Лекция 4. Сушка кусковых и зернистых материалов:

- •Лекция 5. Сушка полуфабрикатов изделий:

- •Лекция 6. Высокотемпературный синтез в технологии тнсм (дегидратация, диссоциация, твердофазовый синтез) :

- •Лекция 7. Высокотемпературный синтез в технологии тнсм (диффузия, спекание) :

- •Лекция 8. Высокотемпературный синтез в технологии тнсм (жидкофазовый синтез и жидкофазовое спекание):

- •Лекция 9. Основные типы тепловых агрегатов при высокотемпературном синтезе тнсм:

- •Лекция 11. Печи для обжига сформованного полуфабриката изделий:

- •Печи для плавления шихт.

- •Лекция 12. Высокотемпературные превращения при получении вяжущих материалов:

- •Высокотемпературные процессы при получении гипсовых вяжущих.

- •Высокотемпературные процессы при получении строительной во и)ушной извести и магнезиальных вяжущих.

- •Высокотемпературные процессы при получении портландцементного клинкера.

- •Лекция 13. Высокотемпературные процессы при получении керамики:

Лекция 5. Сушка полуфабрикатов изделий:

1.В чем заключается принципиальная особенность камерной сушилки?

2.Схема работы сушилок непрерывного действия?

3.Для каких целей используют роликовую щелевую сушилку?

4.Основное преимущество люлечных сушилок?

Сушка полуфабриката (сырца) характерна для керамической технологии. При этом используют щадящие режимы сушки, предотвращающие деформацию и растрескивание изделий, а также появление микротрещин, которые могут привести к браку при последующем обжиге.

Используют сушилки периодического (камерные) и непрерывного (туннельные, щелевые роликовые, люлечные и др.) действия.

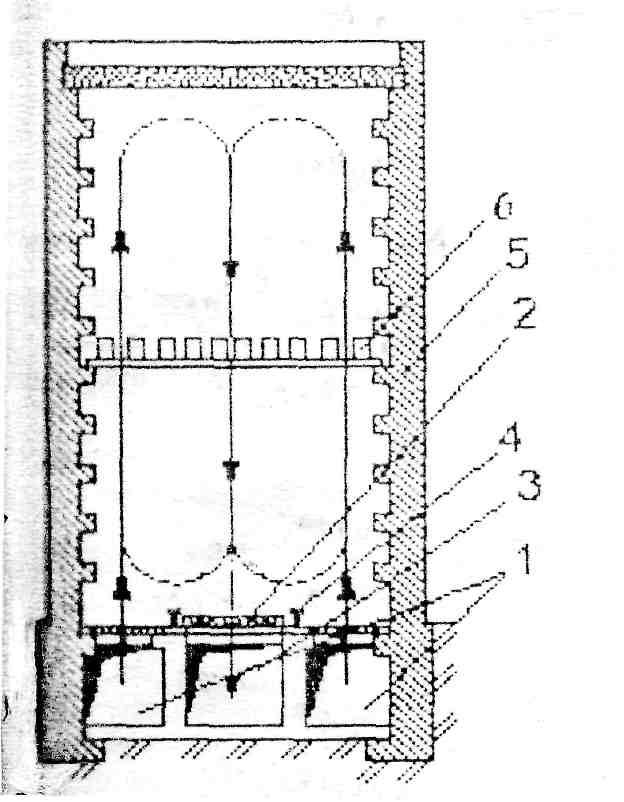

Сушилка камерная (рис. 42) используется при производстве крупногабаритных изделий (керамические блоки, изоляционные изделия и пр.), где требуется длительный и мягкий режим сушки. По кратным использования теплоносителя (нагретого воздуха или горячих газов) сушилки периодического действия подразделяются на сушилки с однократной и многократной циркуляцией. В сушилках с однократной циркуляцией теплоноситель, поступающий для сушки, омывает сырец и удаляется в атмосферу. В сушилках с многократной циркуляцией (рециркуляцией) часть используемого воздуха или газа несколько раз возвращается в рабочую камеру, что позволяет более плавно регулировать процесс и максимально использовать поглощающую способность теплоносителя.

Камерные сушилки могут быть изготовлены из кирпича, шиферных или алюминиевых листов с утеплителем из шлаковаты или базальтового волокна. Ширину рабочей камеры выбирают с таким расчетом, чтобы изделия на поддонах можно было загружать с помощью электропогрузчиков, длина камеры составляет 3-5 м, а высота 2-2,5 м.

В камерных сушилках периодического действия (рис. 42) загрузка, все стадии и выгрузка полуфабриката происходят в одном рабочем пространстве через определенные промежутки времени. Сырец подается в сушилку на вагонетках. Подъемно-снижающее устройство снимает полки с сырцом и укладывает в камере. Как правило, такие сушилки представляют собой не одну, а несколько камер, соединенных в блоки. Удельный расход теплоты составляет 8,4-10,4 МДж на 1 кг испаряемой влаги. Коэффициент полезного действия камерных сушилок составляет 15-30% при использовании дымовых газов печей и 37-51 при паровом обогреве с рециркуляцией. Их недостатками являются значительные потери времени (до 10%) и теплоты при загрузке и выгрузке изделий, что является естественным следствием периодичности работы, а также неравномерность сушки.

Рис. 42. Схема камерной сушилки:

1 – подводящие каналы,

2 – щели,

3 – отводящий канал,

4 – рельсовый путь,

5 – сушильная рама,

6 – изделие.

В сушилках непрерывного действия (туннельных, конвейерных и пр.) стационарные условия сушки обеспечиваются на каждом участке сушилки, причем сырец последовательно проходит их все в процессе высушивания. Процесс сушки полностью завершается за время прохождения сырца через сушилку.

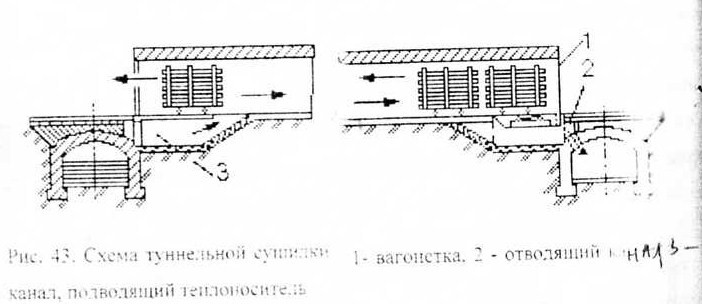

Туннельные сушилки непрерывного действия (рис.43) — прямые туннели, в которых перемещаются вагонетки с сырцом. Теплопроводность движется противотоком, его температура и влажность изменяются по длине печи и поддерживаются постоянным во времени для отдельных зон.

Длительность сушки зависит от вида изделий, например для кирпичного сырца она составляет 40-46ч. КПД туннельных сушилок составляет 23-45%. Благодаря непрерывности и равномерности процесса сушки, постоянству режима в зонах сушилки, отсутствие потерь времени на загрузку и выгрузку срок сушки в туннельных сушилках на 20-30% меньше, чем в камерных, а производительность таких линий на 15-20% выше, что ведет к снижению себестоимости на 2-3%. В настоящее время около 70% изготовляемого кирпича сушится в туннельных сушилках. Их преимущества: непрерывность процесса сушки, высокая степень механизации, постоянство температурного и влажностного режимов. К недостаткам этого вида сушилок следует отнести несколько больший расход теплоносителя, высокую металлоемкость и более сложную переналадку тепловлажностного режима при изменении ассортимента высушиваемых изделий.

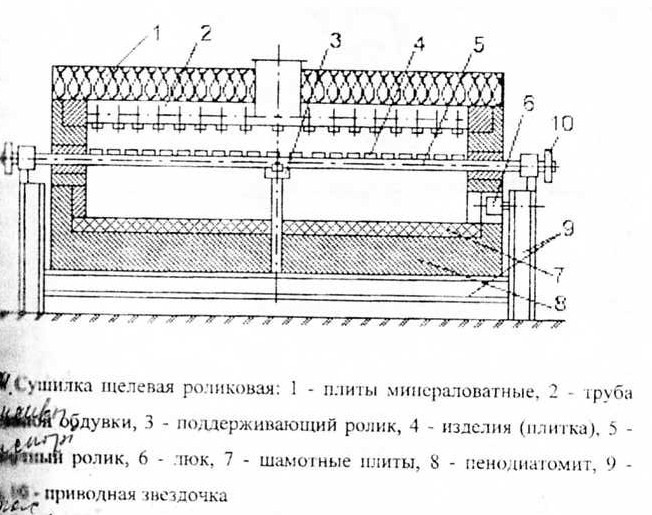

С ушилка

щелевая роликовая —

агрегат для сушки прессованных плиток,

двигающихся в один ряд по высоте по

роликовому конвейеру. Однорядные сушилки

позволяют сушку проводить в оптимальных

условиях, так как площадь контакта

теплоносителя с изделиями максимальна,

что ведет к сокращению длительности

сушки в десятки раз. Для этого типа

сушилок возможна полная механизация

при загрузке и выгрузке плиток. Корпус

таких сушилок собирают из отдельных

секций, представляющих собой металлический

каркас, футерованный внутри пенодиатомитовым

и легковесным шамотным огнеупором

(рис.44).

ушилка

щелевая роликовая —

агрегат для сушки прессованных плиток,

двигающихся в один ряд по высоте по

роликовому конвейеру. Однорядные сушилки

позволяют сушку проводить в оптимальных

условиях, так как площадь контакта

теплоносителя с изделиями максимальна,

что ведет к сокращению длительности

сушки в десятки раз. Для этого типа

сушилок возможна полная механизация

при загрузке и выгрузке плиток. Корпус

таких сушилок собирают из отдельных

секций, представляющих собой металлический

каркас, футерованный внутри пенодиатомитовым

и легковесным шамотным огнеупором

(рис.44).

В щелевых роликовых сушилках ранее теплоносителем служили дымовые газы от установленных непосредственно в стенках агрегата инжекторных горелок с микроцакельными насадками по всей ширине рабочего канала. В дальнейшем стали использовать отходящие газы роликовых обжиговых печей. Для прессованных плиток осуществляют скоростной режим сушки при температуре 220-240°С, так, для плиток размером 150x150x6 мм. длительность процесса составляет всего 9-10 мин. К недостаткам таких сушильных агрегатов можно отнести возможность выбивания газов и коррозию металлической обшивки корпуса при наличии в дымовых газах агрессивных химических соединений.

Сушилка люлечная — агрегат непрерывного действия для сушки сформованных полуфабрикатов, установленных на люльки, каретки, свободно подвешенные на движущейся цепи (рис. 45).

Применяется люлечная сушилка в производстве керамических труб и санитарно-технических изделий. Основное преимущество этих сушилок заключается в совмещении сушилки с накопителем неглазурованного полуфабриката при помощи единого транспортного устройства,которое может быть расположенно на различных уровнях цеха. Это позволяет почти полностью ликвидировать транспортные перекладки сухого полуфабриката и связанный с ним бой сухих изделий, а также создать необходимый запас изделий перед обжигом. Такие сушилки также собирают из отдельных секций. Люльки передвигаются по монорельсу, приваренному к верхней части сушилки. Изделия стоят в люльках на деревянных поддонах. Теплоноситель подается с помощью приточной системы, циркуляционных установок и через окна в полу камер. Отработанный теплоноситель удаляется осевым вентилятором через вытяжной зонт в потолке первой камеры.

Тепловой режим в люлечной сушилке поддерживается автоматически по сигналам термометров сопротивления через исполнительные механизмы, связанные с регулирующими заслонками на трубопроводах, путем изменения количества подаваемого теплоносителя, а также посредством разбавления последнего холодным воздухом. Такие сушилки имеют следующие преимущества: простота их обслуживания, небольшие габариты, сокращенные режимы сушки (10-12ч.), малое количество брака и обеспечение поточности технологии.

Удаление из полуфабриката термопластичного связующего.

Это особый вариант термической обработки, который решает ту же задачу, что и обычная сушка — удаление временной технологической связки, однако механизмы ее удаления разные. Термопластичные связующие используются в основном для производства изделий без предварительного удаления парафина невозможен,так как полуфабрикат при этом расплывется.

Основным способом удаления парафина является термообработка полуфабриката, помещенного в засыпку из мелкого инертного пористого минерального порошка (чаще это глинозем). По мере нагревания парафин расплавляется и отсасывается с поверхности изделий в прилежащие слои засыпки. Из внутренних слоев изделия парафин мигрирует к наружным подобно перемещению влаги при сушке глинистых масс. Его пиролиз при дальнейшем повышении температуры должен происходить главным образом в объеме засыпки.

Весь процесс удаления связки можно разбить на отдельные периоды. До температуры примерно 150°С парафин расплавляется и происходит капиллярное всасывание засыпкой. Разложение парафина при этом незначительное, наблюдается лишь частичное испарение его легких фракций. От 150°С до 300°С продолжается удаление связки из полуфабриката одновременно происходит интенсивное разложение парафина сопровождающееся большим газовыделением. Сначала разлагаются более легкие фракции углеводородов, затем более тяжелые. Около 300°С особенно для массивных изделий рекомендуется приостановить повышение температуры для приближения этих процессов к полному завершению. Остаточное содержание органического вещества после данного перехода может снижаться до 5-10% от первоначального значения.

Один из вариантов технологии удаления временной связки заключается в том, что изделия извлекают из засыпки после термической обработки при температуре 300°С или несколько ниже, так как в этом случае остаточное содержание связки 3-4% обуславливает удовлетворительную прочность полуфабриката, достаточную для транспортировки полуфабриката и сдачи его в обжиговую печь. Вместе с тем указанное количество остаточной связки может быть удалено при окончательном обжиге без засыпки, не вызывая при этом расплывания и вспучивания изделий. Такой процесс термообработки при относительно невысоких температурах называют «сушкой в засыпке».

Значительно более распространен другой вариант технологии удаления временного связующего. Температуру продолжают повышать выше, обеспечивая полное завершение процесса пиролиза тяжелых фракций и в теле изделия и в засыпке, а также выгорание выделившегося углерода. Нагрев прекращает в начале процесса спекания, при этом достигается некоторое уплотнение и упрочнение полуфабриката. В этом случае весь процесс называют «выжиганием связки» или предварительным «утильным» обжигом. В зависимости от состава керамики конечная температура обжигания может составлять от 900 до 1200°С. Затем процесс останавливают во избежание взаимодействия и сильного сцепления изделия и минеральной засыпки.

Для получения бездефектных изделий необходимо тщательно подбирать режим выжигания связки, особенно до температур 300-350°С. Оптимальная температурная кривая зависит от многих факторов, в том числе от формы и размеров полуфабриката. Общая продолжительность выжигания составляет от 5-10 ч для мелких изделий и до нескольких суток для наиболее габаритных.

Для выжигания парафиновой связки полуфабрикат с засыпкой помещают в капсели. Используют периодические камерные или туннельные капсели с электрообогревом, что позволяет строго регулировать температурный режим. Электропечи снабжают тяговыми устройствами для полного вытеснения продуктов разложения связки.