- •Лекция 1. Процессы сушки в технологии тнсм:

- •Теоретические основы сушки.

- •Лекция 2 . Сушка материалов и изделий:

- •Лекция 3 . Сушка шламов и шликеров:

- •Лекция 4. Сушка кусковых и зернистых материалов:

- •Лекция 5. Сушка полуфабрикатов изделий:

- •Лекция 6. Высокотемпературный синтез в технологии тнсм (дегидратация, диссоциация, твердофазовый синтез) :

- •Лекция 7. Высокотемпературный синтез в технологии тнсм (диффузия, спекание) :

- •Лекция 8. Высокотемпературный синтез в технологии тнсм (жидкофазовый синтез и жидкофазовое спекание):

- •Лекция 9. Основные типы тепловых агрегатов при высокотемпературном синтезе тнсм:

- •Лекция 11. Печи для обжига сформованного полуфабриката изделий:

- •Печи для плавления шихт.

- •Лекция 12. Высокотемпературные превращения при получении вяжущих материалов:

- •Высокотемпературные процессы при получении гипсовых вяжущих.

- •Высокотемпературные процессы при получении строительной во и)ушной извести и магнезиальных вяжущих.

- •Высокотемпературные процессы при получении портландцементного клинкера.

- •Лекция 13. Высокотемпературные процессы при получении керамики:

Лекция 9. Основные типы тепловых агрегатов при высокотемпературном синтезе тнсм:

1.В чем оценивается эффективность тепловой обработки при синтезе?

2.Перечислите основные показатели эффективности работы тепловых установок?

3.Что должны обеспечить тепловые установки?

Высокотемпературная тепловая обработка силикатных шихт и полуфабрикатов производится в печных установках (печах). Эффективность их работы оценивают следующими показателями: удельный расход теплоты, удельный расход условного топлива, коэффициент полезного действия установки, удельный съем продукции с единицы рабочей площади или единицы объема установки.

Удельный расход теплоты на единицу готовой продукции:

q = Q/G,

где Q — часовой расход теплоты; G — часовая производительность установки в единицах продукции.

Удельный расход условного топлива ( bᵧ ):

bу = Bу / G,

где Bу - часовой расход условного топлива.

КПД установки:

η= Qполезн/Qзатрач ,

где Qполезн — полезная теплота; Qзатрач — вся теплота, затраченная в установке.

Удельный съем с 1 м² тепловой установки:

gf = G / A,

где А — площадь рабочего сечения установки.

Удельный съем с 1 м³ тепловой установки:

gv = G /V,

где V — рабочий объем установки.

Печные установки должны обеспечивать:

требуемое качество получаемой продукции при заданной производительности;

возможность осуществления надежного и быстрого контроля теплового режима;

малые удельные расходы теплоты и условного топлива на единицу продукции при высоком КПД установки;

высокие удельные съемы продукции при обеспечении максимальной компактности установки;

сборность конструкции установки и возможность быстрого ремонта;

невысокую стоимость установки, ее долговечность, невысокую себестоимость тепловой обработки;

безопасность работы обслуживающего персонала.

Максимальные температуры обжига в зависимости от вида материала или изделий колеблются в очень широких пределах от 140 — 160°С для гипсовых вяжущих до 2500 — 3000°С для некоторых видов специальной керамики. Для каждого материала (изделия) задается свой режим обжига. Он характеризуется изменением во времени температуры (температурный режим) и газовой среды (газовый режим). Устанавливаются режимы опытным путем. При огромной разнице температур любой режим делится на три этапа: нагрев, собственно обжиг (температурная выдержка) и охлаждение. В любой технологии эти этапы решают одни и те же задачи. Однако значимость их различна для разных технологий. Особенно чувствительны к режимам обжига сформованные керамические полуфабрикаты. Режим зависит не только от состава и свойств масс, но и от формы и размеров конкретных изделий.

Период нагревания и скорость нагрева должны быть выбраны таким образом, чтобы избежать разрушения зерен или сформованных изделий. Причиной их разрушения могут быть интенсивное удаление остатков воды в порах, удаление химически связанной воды и других летучих компонентов, механические напряжения, возникающие в изделиях при нагревании.

Как правило, на стадии нагрева идут подготовительные процессы, а также диссоциация и дегидратация составных частей массы.

На стадии обжига протекают процессы рекристаллизации, твердо и жидкофазный синтез, а также спекание. Конечная температура обжига и продолжительность изотермической выдержки определяются требованиями к свойствам материала или изделия, которые, в свою очередь, зависят от заданной степени агломерации (спекания) и от требуемой степени завершенности физико-химических превращений. С этой целью можно варьировать максимальную температуру и время обжига. Чаще все же определяющим фактором является именно температура. Снижение температуры в допустимых пределах должно быть компенсировано увеличением длительности обжига. Варьирование температуры одновременно с продолжительностью выдержки возможно при твердофазном спекании однофазовых систем (например высокоогнеупорная оксидная керамика). Если же при жидкофазовом спекании вязкость и поверхностное натяжение резко снижается с уменьшением температуры, то интервал варьирования температуры не может быть очень большим и составляет всего лишь 20 — 30 °С. Продолжительность выдержки существенно зависит не только от физико-химических характеристик материала, но и от массы, формы и габаритов изделий. Поскольку продолжительность процесса выравнивания температуры в теле материала пропорциональна квадрату его наименьшего размера, то длительность обжига массивных изделий приходится значительно увеличивать.

Период охлаждения опасен усадочными напряжениями, в частности, при кристаллизации жидкой фазы, а также в области низких температур, когда сам материал становится хрупким, поэтому зачастую приходится избегать резкого снижения температуры.

Помимо временных напряжений, обусловленных перепадом температур между теплоотдающей поверхностью и внутренними частями изделия, возникают также остаточные напряжения на микроучастках вследствие разницы коэффициента линейного расширения разных фаз. Последние обычно не вызывают разрушения изделия, но способствуют образованию микротрещин.

Тепловая обработка для подавляющего большинства технологий является заключительным этапом в группе основных технологических пределов. Дефекты изделий, полученные на этой стадии технологической обработки часто необратимы.

Газовый режим в печах регулируют в большинстве случаев изменением количества воздуха. Так, для улучшения диссоциации карбонатов в первый период обжига необходимо создавать окислительную среду (избыток кислорода в воздухе примерно 10%), а в конце обжига для обеспечения более полного спекания — восстановительную среду при избытке кислорода до 1%(среда считается нейтральной при избытке кислорода 2% и более).

Некоторые виды технической керамики могут обжигаться только в восстановительной среде в атмосфере водорода либо в нейтральной среде инертных газов (аргона или гелия).

Используемые в технологии ТНСМ печные установки должны обеспечивать реализацию заданных температурных и газовых режимов, для обжига зернистых или кусковых продуктов используют варочные котлы, шахтные, вращающиеся печи, печи кипящего слоя и пр., для обжига сформованных полуфабрикатов — камерные, туннельные печи, для плавления шихт — ванные или горшковые печи.

Лекция 10. Печи для обжига порошкообразных, кусковых материалов и шламов:

1.Схеа работы варочных котлов?

2.Для чего предназначены шахтные печи?

3.Схема работы вращающейся печи?

4.Достоинство печей в кипящем слое»?

Варочные котлы предназначены для тепловой обработки порошкообразного природного гипса. Наиболее распространено производство строительного гипса в варочных котлах периодического действия большой емкости (12-15 м³).

Жаротрубный гипсоварочный котел (рис. 47) представляет собой цилиндр с вогнутым внутрь сферическим днищем, изготовленный из жароупорной стали и обмурованный кирпичной кладкой. Под котлом расположена топка, сводом которой служит днище котла. Внутри котла попарно друг над другом имеются четыре металлические жаровые трубы. Продукты сгорания топлива омывают днище котла, затем, проходя по кольцевым каналам, обогревают его боковые стенки, попадая в жаровые трубы, нагревают их и охлажденными удаляются в дымовую трубу. Это обеспечивает более равномерный обогрев обрабатываемого материала и полное использование теплоты дымовых газов. Внутри котла имеется перемешивающее устройство, состоящее из вертикального вала с прикрепленными к нему верхней и нижней мешалками.

Котел загружают материалом, размолотым до порошкообразного состояния.

Продолжительность дегидратации гипсового камня зависит от размеров и емкости котла, степени сушки, тонкости помола порошка и т.д. Она колеблется от 50 мин до 2,5 ч. По окончании варки материал выгружают в бункер, где его выдерживают в течение 20-30 мин для постепенного охлаждения. При этом состав продукта выравнивается, а его качества повышается.

Шахтные печи предназначены для обжига твердых кусковых брикетированных материалов. Применяются в основном при производстве извести, а также иногда для портландцементного клинкера, гипсовых и магнезиальных вяжущих, глины на шамот.

Шахтные печи различают по виду сжигаемого топлива и способу его сжигания. В пересыпных печах топливо твердое, и подается оно вместе с сырьем, сгорает между кусками обжигаемого материала. При этом применяют топливо с малым содержанием летучих веществ - антрацит, кокс и тощие сорта каменного угля, дающие при горении короткое пламя.

В печах с выносными топками последние расположены по внешнему периметру печи. В них полностью или частично сжигается твердое топливо, и образующиеся дымовые газы поступают в зону обжига. В таких печах применяют длиннопламенное топливо с высоким содержанием летучих веществ - длиннопламенные угли, торф, сланцы. При использовании такого топлива в пересыпных печах много теплоты теряется, так как горючие вещества при неполном сгорании уносятся с отходящими газами.

В газовых печах топливом служит природный газ, который подается в шахту через горелки и сжигается в среде материала.

Наиболее производительными и экономичными являются пересыпные печи, но в них продукт обжига загрязнен золой. Печи с выносными топками имеют то преимущество, что способны работать на низкокачественном, менее дефицитном топливе, но их тепловой КПД ниже по сравнению с пересыпными печами. Наиболее высокое качество имеет продукт при обжиге в газовых печах.

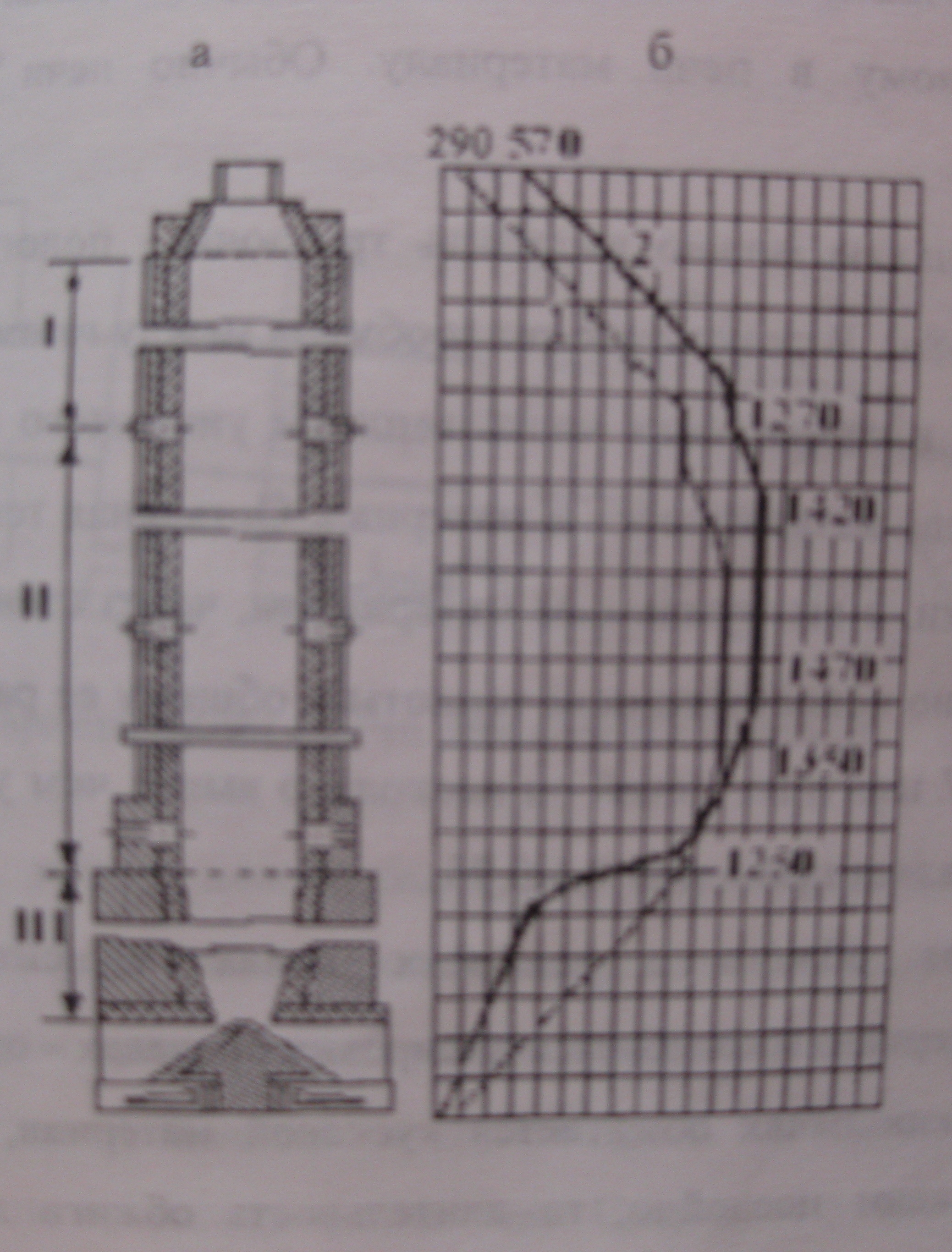

Рис.48. Шахтная печь: а - распределение зон обжига в шахтной печи: I - зона подогрева, II – зона обжига, III - зона охлаждения; б - температурный режим при обжиге извести: 1 - температура материала, 2 - температура горячих газов.

Печь (рис. 48) состоит из шахты (рабочей камеры печи), загрузочного и выгрузочного устройств, воздухоподводящих и газоотводящих аппаратов, а при сжигании топлива вне шахты - выносных топочных устройств. Печи работают непрерывно, выгрузка продукта производится равномерно через определенные промежутки времени, загрузка печи сырьем происходит в точном соответствии с выгрузкой. Необходимый для горения воздух подается снизу, он охлаждает обожженный материал и уже подогретым поступает в зону обжига. Образующиеся при горении дымовые газы вследствие отсоса в верхней части шахты или дутья в ее нижней части, либо одновременного дутья и отсоса поднимаются вверх, отдавая по пути свою теплоту загруженному в печь материалу. Обычно печи работают под разряжением.

По высоте шахты можно выделить три зоны - подогрева, обжига и охлаждения (рис. 48а). В результате теплообмена между газами и материалом в зонах подогрева и охлаждения часть теплоты уносимого из зоны обжига теплоносителя снова возвращается в материал. Остальная теплота теряется с отходящими газами, с выгружаемым материалом, через стенки шахты и т.д. Отношение полезно использованной теплоты к общему ее расходу называют тепловым КПД. У шахтных печей он несколько выше, чем у других печных агрегатов и составляет примерно 0,4-0,75.

Температура обжига в шахтных печах зависит от природы обжигаемого материала и колеблется в широких пределах - от 700 до 1450°С. Поскольку в таких печах обжигается кусковой материал, а в куске все процессы протекают послойно, то длительность обжига лимитируется в значительной мере размером куска. Чем однороднее куски по размерам, тем более равномерным является обжиг, меньше сопротивление току материала в печи и выше производительность. Поэтому сырье целесообразно перед подачей в печь разделять на фракции, а при наличии двух и более печных агрегатов в разных печах обжигать разные фракции дробленого материала. При этом в каждой фракции размер наиболее крупных кусков не должен превышать размера самых мелких более чем в два раза (например, фракции 80-150; 40-80 мм). Для обжига мелких кусков шахтные печи непригодны. Нельзя в них обжигать и мягкие материалы, так как при разрушении кусков резко возрастает гидравлическое сопротивление печи.

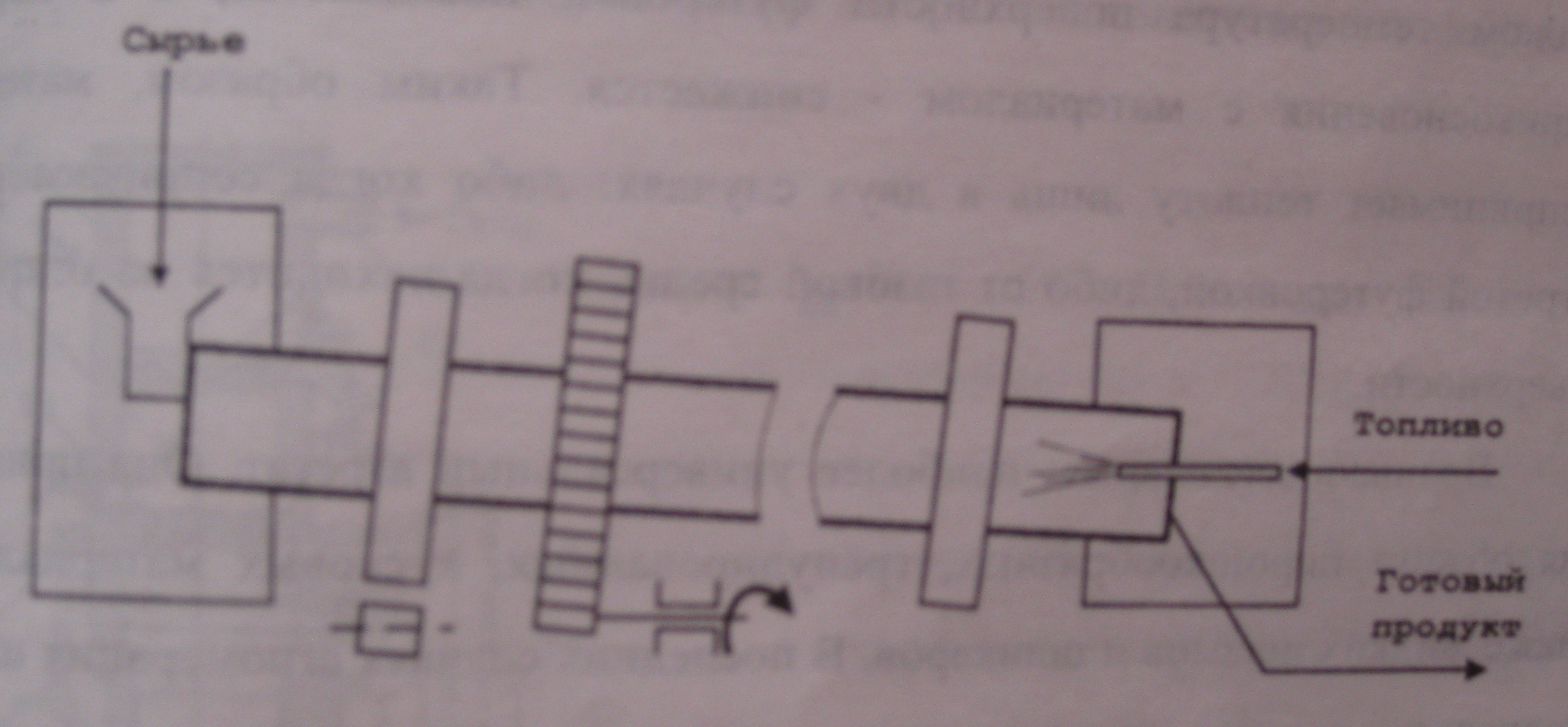

Вращающиеся печи получили наибольшее распространение в промышленности вяжущих материалов. Они представляют собой стальной барабан, сваренный или склепанный из отдельных обечаек и футерованный внутри огнеупорным кирпичом (рис.49).

Рис. 49. Схема вращающейся печи для обжита цемента.

Профиль печей может быть как строго цилиндрическим, так и сложным с расширенными зонами. Расширение отдельной зоны производят с целью увеличения времени пребывания в ней обжигаемого материала. Печи устанавливают под углом 3-4° к горизонту. В большинстве случаев такие печи работают по принципу противотока. Сырье поступает в печь с верхнего (холодного) конца, а со стороны нижнего (горячего) конца вдувается топливовоздушная смесь, сгорающая на участке печи 20-30 м от горячего конца. Горячие газы, перемещаясь со скоростью 2-13 м/с навстречу материалу, нагревают последний до требуемой температуры. Длительность пребывания материала в печи зависит от угловой скорости ее вращения и угла наклона.

Занятое материалом сечение во вращающейся печи составляет лишь 7-15% ее объема, что является следствием высокого термического сопротивления движущегося слоя. Факел пламени и горячие газы нагревают как поверхностный слой материала, так и футеровку печи. Футеровка, в свою очередь, отдает получаемое тепло внешней поверхности материала лучеиспусканием, а его внутренней части - теплопроводностью, и через наружную поверхность в окружающую среду – лучеиспусканием и конвекцией. При каждом обороте печи в период соприкосновения с газовым потоком температура поверхности футеровки повышается, а в период соприкосновения с материалом - снижается. Таким образом, материал воспринимает теплоту лишь в двух случаях: либо когда соприкасается с нагретой футеровкой, либо от газовой среды, когда находится на открытой поверхности.

Вращающаяся печь - наиболее универсальный агрегат. Она пригодна для обжига порошкообразных, гранулированных, кусковых материалов, также жидких шламов и шликеров. В последних случаях агломерация шихты происходит непосредственно в печи.

Размер печи и режим ее работы определяется видом обжигаемого материала. Для обжига гипса используют печи длиной 8-14 м и диаметром 1,6-2,2 м, температура поступающих в печь горячих газов должна быть 750 - 1000°С. Длина печей для обжига извести 50-100 м, диаметр 1,8-3 м, температура обжига 1100 - 1200°С. При обжиге цементного клинке вращающиеся печи - основной обжиговый агрегат. Здесь используются наиболее мощные печи, происходит постоянное увеличение их размеров и производительности. Длина современных цементных печей 170-185 м, диаметр 4,5-5 м, температура обжига 1450°С.

Вращающаяся печь - также наиболее эффективный агрегат при обжиге глины на шамот. Длина печей 50-100 м, диаметр 2,5-3 м. Они устанавливаются на крупных шамотных заводах. При их использовании достигается более высокая температура обжига и максимальная степень спекания шамота.

Поскольку материал, выходящий из вращающейся печи имеет высокую температуру, то печи оборудуются холодильниками.

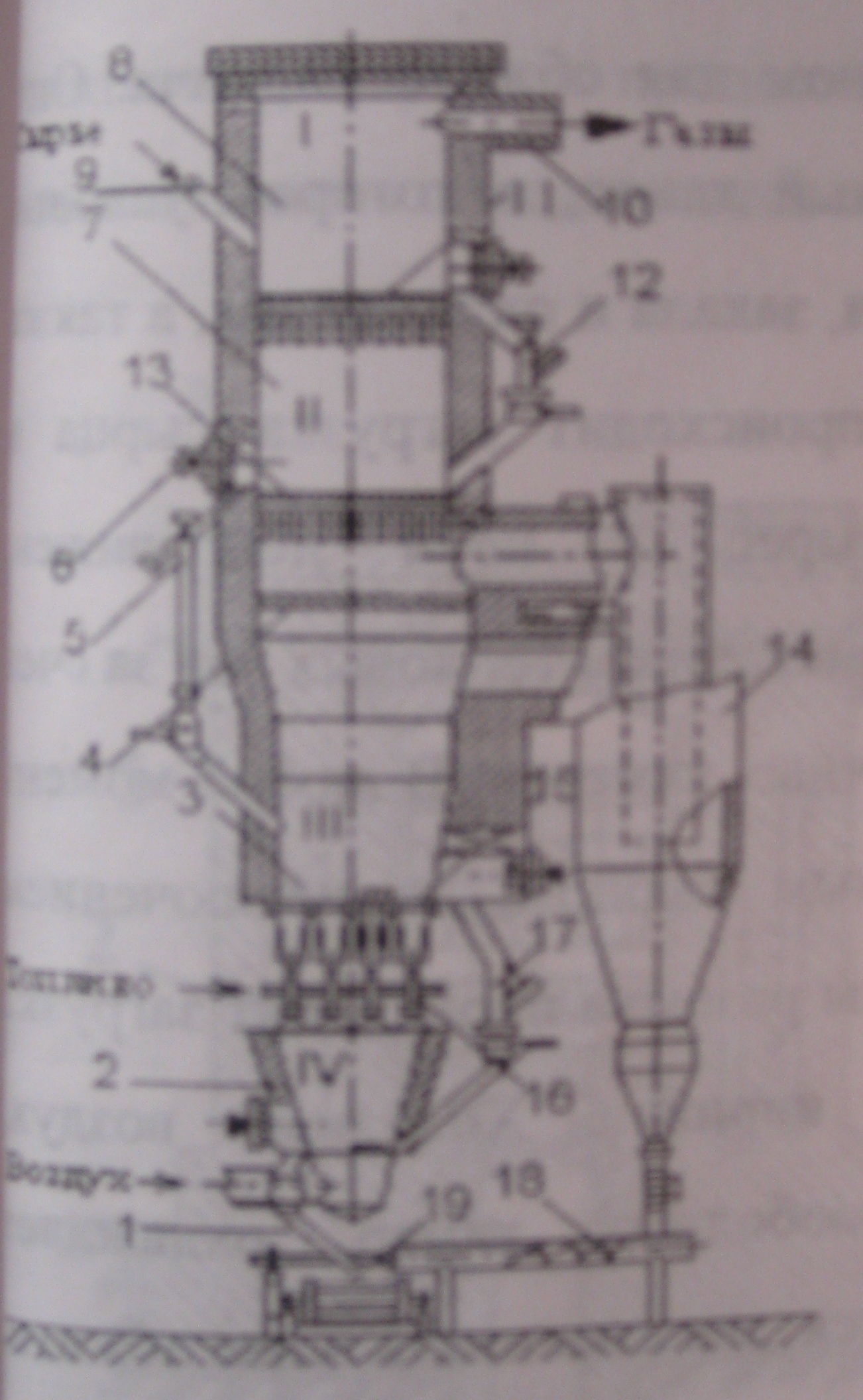

Печи кипящего слоя (рис. 50) отличаются высокой объемной производительностью и относительно низким расходом топлива. Они могут быть использованы для обжига извести и портландцементного клинкера.

Р ис.50.

Печь для обжига в кипящем слое: 1, 5, 12, 17

– передаточные устройства, 2 – холодильник,

3, 7, 8 – камеры, 4 – сплошная перегородка,

6 – люк, 9 – загрузочное устройство, 10 –

отвод газов, 11, 13, 15 – газораспределительные

устройства, 14 – циклон, 16 – горелки, 18

– шнек, 19 – транспортер готового

продукта.

ис.50.

Печь для обжига в кипящем слое: 1, 5, 12, 17

– передаточные устройства, 2 – холодильник,

3, 7, 8 – камеры, 4 – сплошная перегородка,

6 – люк, 9 – загрузочное устройство, 10 –

отвод газов, 11, 13, 15 – газораспределительные

устройства, 14 – циклон, 16 – горелки, 18

– шнек, 19 – транспортер готового

продукта.

Обжиг в "кипящем" слое обеспечивает быструю передачу большого количества теплоты от газа к обжигаемому материалу. Он производится в реакторе - металлической шахте, внутри футерованной огнеупором и разделенной по высоте решетчатыми сводами на 3-4 зоны. Материал передается из зоны в зону через переливные трубки с ограничителем (передаточные устройства). Конструкция реактора обеспечивает однородность обработки материала, получение продукта высокого качества при пониженном расходе топлива. Недостаток печи кипящего слоя - повышенный пылеунос (20-25%). Пока такие печи широкого применения не нашли.