- •Принятые сокращения и аббревиатуры

- •Предисловие

- •1− Скоба; 2 − неподвижная плоскость; 3 − подвижная плоскость;

- •4 − Винт; 5 − стебель; 6 − шкала; 7 − гильза; 8 − трещотка; 9 − тормоз

- •1 Определение истинной плотности горной породы

- •2 Определение плотности образцов горных пород

- •3 Определение пористости горных пород

- •4 Определение водопоглощения горных пород

- •1 Определение равновесной влажности древесины

- •3 Определение предела прочности древесины при сжатии вдоль волокон

- •4 Определение предела прочности древесины при статическом изгибе в тангентальном направлении

- •6 Изучение пороков древесины

- •7 Определение породы древесины по внешнему виду

- •Методы испытаний

- •I Определение водопоглощения, открытой пористости и плотности

- •2 Определение пределов прочности кирпича при изгибе и сжатии

- •2.1 Приготовление формовочной массы

- •2.2 Формование изделий

- •3 Кирпич с 21 пустотами (пустотность 34 %, 45 %)

- •1 − Смеситель. 2 − лопасти. 3 − уплотняющие винты. 4 − решетка с ножами. 5 − вакуум-камера. 6 − вал.

- •7 − Корпус (цилиндр) пресса. 5 − переходная головка. 9 − мундштук

- •4 Обжиг изделий

- •1 Определение нормальной густоты и текучести гипсового теста

- •2 Определение сроков схватывания

- •3 Определение тонкости помола

- •4 Изготовление образцов-балочек

- •5 Определение марки гипсового вяжущего вещества по прочности

- •2 Определение скорости гашения извести

- •1 Определение тонкости помола цемента

- •2 Определение нормальной густоты цементного теста

- •1 − Станина; 2 − набор сит; 3 − стойки; 4 − упор для вращения сит;

- •5 − Электродвигатель; 6 − шатунно-эксцентриковый механизм

- •3 Изготовление образцов-балочек из цементно-песчаной растворной смеси

- •1 − Станина; 2 − смесительная чаша; 3 − откидная траверса;

- •4 − Валик для перемешивания раствора.

- •4 Хранение образцов до испытания

- •5 Определение прочности образцов

- •1 Гидрофобизация цемента

- •2 Оценка влияния пластифицирующей добавки на свойства гипсового теста

- •3 Оценка влияния пав на сроки схватывания гипса

- •1 Определение насыпной плотности песка и подсчет его пустотности

- •2 Определение зернового состава и модуля крупности песка

- •3 Определение удельной поверхности песка

- •4 Определение водопотребности песка

- •1 Определение насыпной плотности щебня и подсчет его пустотности

- •2 Определение зернового состава и наибольшей крупности щебня

- •3 Определение дробимости щебня

- •4 Определение водопотребности щебня

- •2 Определение ц/в

- •3 Определение расхода воды

- •4 Определение расчетного расхода цемента

- •6 Определение абсолютного объёма заполнителей

- •7 Определение доли песка в смеси заполнителей

- •1 Корректирование состава бетона при расчетном в/ц для обеспечения заданной консистенции бетонной смеси

- •1.1 Приготовление бетонной смеси

- •1.2 Определение подвижности бетонной смеси

- •1.3 Определение жесткости бетонной смеси

- •1.4 Корректирование состава бетонной смеси

- •2 Определение коэффициента уплотнения бетонной смеси

- •3 Изготовление контрольных образцов-кубов

- •1 Определение предела прочности бетона при сжатии

- •2 Нахождение оптимального в/ц

- •2 Изготовление образцов полимерного бетона

- •3 Проведение сравнительных испытаний образцов

- •1 Приготовление бетонной смеси

- •2 Определение плотности бетонной смеси

- •3 Определение средней плотности отформованной смеси

- •4 Определение пористости газобетонной смеси

- •5 Определение пористости и прочности газобетона

- •1 Определение подвижности растворной смеси

- •2 Определение плотности растворной смеси

- •3 Определение расслаиваемости растворной смеси

- •4 Определение водоудерживающей способности

- •5 Определение средней плотности раствора

- •6 Определение марки строительного раствора

- •7 Приготовление штукатурных растворов

- •1 Определение глубины проникания иглы и расчет вязкости битума

- •2 Определение растяжимости битума

- •3 Определение температуры размягчения битума

- •1 Изучение свойств стали

- •2 Определение твердости

- •1 Определение марки строительной стали

- •2 Определение ударной вязкости

- •1. Определение марки строительной стали

- •1 Метод определения времени и степени высыхания.

- •2 Определение массовой доли летучих и нелетучих веществ

- •3 Определение условной вязкости лакокрасочных материалов

- •3.1 Определение условной вязкости по вискозиметру типа в3-246

- •3.2 Определение условной вязкости по шариковому вискозиметру

- •4 Определение адгезии методом решетчатых надрезов

- •5 Определение укрывистости

- •6 Определение эластичности пленки при изгибе

- •1…12 – Стержни; 13 – панель; 14 – струбцина

- •I часть. Группы древесных пород

- •II часть. Древесные породы

- •Глоссарий

- •Черепок – изделие, получаемое после обжига.

1 Изучение свойств стали

Свойства стали изучаются по литературным источникам.

2 Определение твердости

Твердостью называется сопротивление материала проникновению в него другого более твердого тела. Основными методами определения твердости являются методы внедрения в поверхность испытываемого металла стандартных наконечников (шарики, призмы, конусы) из твердых недеформирующихся материалов под действием статических нагрузок. К ним относятся методы Бринелля, Роквелла и Виккерса. Наиболее простой метод и часто применяемый – метод Бринелля.

Значения твердости выражаются числами твердости в различных шкалах. Кроме указанных методов измерения твердости массивных образцов, деталей и полуфабрикатов, используются методы измерения микротвердости, т.е. измерение твердости отдельных составляющих микроструктуры сплавов.

При измерении твердости любым способом поверхность испытываемого образца или детали должна быть плоской, так как при измерении твердости цилиндрических образцов наконечник вдавливается глубже, чем при испытании плоских образцов той же твердости, поэтому твердость получается заниженной.

Поверхность образца или изделия должна быть горизонтальной и не иметь таких дефектов, как окалина, забоины, грязь, различные покрытия. Все поверхностные дефекты должны быть удалены мелкозернистым наждачным кругом, напильником или наждачной бумагой. При обработке поверхности образца недопустимо изменение твердости вследствие нагрева или наклепа поверхности. При нанесении отпечатка на испытуемое изделие или образец расстояние между соседними отпечатками и до края образца должно быть не менее 3 мм.

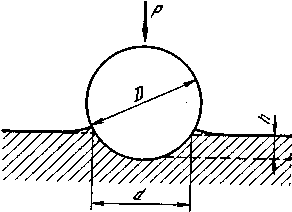

Для определения твердости по Бринеллю в качестве твердого тела, вдавливаемого в испытуемый материал, используют стальной шарик определенного диаметра D, который вдавливается в испытуемый материал с усилием Р (рисунок 52). После снятия нагрузки на поверхности материала остается шаровой отпечаток диаметром d.

Рисунок 52 − Схема вдавливания стального шарика при испытании твердости стали по Бринеллю.

Показателем твердости является число твердости по Бринеллю, обозначаемое НВ (Н – Hardness, англ. – твердость, В – начальная буква названия метода Brinell).

Число твердости НВ представляет собой отношение усилия Р площади поверхности F получаемого отпечатка (шарового сегмента) НВ = Р/F.

Число твердости НВ определяют с помощью таблиц по значениям диаметра отпечатка d, учитывая диаметр D вдавливаемого шарика и нагрузку Р. Значения твердости НВ рассчитывают по формуле

_______

НВ = 2Р/[πD(D – √D2 – d2)] , (57)

где Р – нагрузка на шарик, Н; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Твердость по Бринеллю выражается в кгс/мм2 (значение твердости по Бринеллю обычно дают без указания размерности, например, НВ 350).

Если нагрузка Р выражена в ньютонах, то число твердости НВ выражается в МПа, при этом размерность записывается так: НВ 3600 МПа.

Методом Бринелля можно испытывать материалы с твердостью не более НВ 450. При более высокой твердости испытуемого материала вдавливаемый шарик деформируется и результаты испытания искажаются.

Для упрощения вычисления следует пользоваться готовыми расчетными таблицами (таблица 55).

Испытания на твердость по Бринеллю проводят на твердомерах марки ТБ, в которых нагрузка на наконечник со стальными шариками прилагается через систему рычагов, нагрузка подбирается комбинацией грузов (рисунок 53).

Таблица 55 – Твердость стали по Бринеллю в зависимости от диаметра отпечатка шарика

Рисунок 5 − Схема прибора для определения твердости по Бринеллю

1 – оправка в шариком; 2 – шпиндель; 3 – пружина; 4 – малый грузовой рычаг; 5 – серьга; 6 – большой грузовой рычаг; 7 – качающийся рычаг; 8 – опорный ролик; 9 – шток; 10 – подвеска для грузов; 11 – грузы (гири); 12 – электродвигатель; 13 – кривошип; 14 – неподвижный упор автоматического выключателя; 15 – подвижный упор автоматического выключателя; 16 – червячный редуктор; 17 – станина прибора; 18 – переключатель: 19 – пусковая кнопка; 20 – маховик с гайкой; 21 – подъемный винт; 22 – столик для плоских образцов; 23 – неподвижный упор.

Контрольные вопросы

1 Чем обусловлены характерные признаки металлов?

1 Аморфным строением.

2 Химическими связями и аморфным строением.

3 Химическими связями и кристаллическим строением.

4 Электронными межатомными связями и кристаллическим строением.

2 Входящие в состав сплава элементы или вещества находятся

1 В одной из двух видов связи.

2 В одной из трех видов связи.

3 В двух из трех видов связи.

4 В двух из четырех видов связи.

3 Черные металлы в зависимости от содержания в них углерода подразделяются на:

1 Стали, сплавы и чугуны.

2 Сплавы и чугуны.

3 Стали и чугуны.

4 Стали, чугуны и дюралюмины.

4 Что такое аллотропия?

1 Температура, при которой металл переходит из жидкого состояния в кристаллическое состояние.

2 Выделение или поглощение теплоты при переходе металла из жидкого состояния в кристаллическое состояние.

3 Способность одного и того же химического элемента при различной температуре иметь разную кристаллическую структуру.

4 Температура, при которой металл переходит из твердого состояния в жидкое состояние.

5 Чему соответствуют все линии на диаграмме «железо-углерод»?

1 Содержанию углероду в сплаве.

2 Содержанию цементита в сплаве.

3 Критическим точкам.

4 Линиям перекристаллизации сплава.

6 Как изменится твердость и прочность сплавов с изменением количества в них углерода?

1 С увеличением содержания углерода снижаются твердость и прочность.

2 С уменьшением содержания углерода повышаются твердость и прочность.

3 С увеличением содержания углерода увеличиваются твердость и прочность.

4 С уменьшением содержания углерода твердость и прочность не изменяются.

7 В результате какого процесса получают чугун в доменных печах?

1 Чугун получают в результате окисления железа из руд.

2 Чугун получают в результате восстановления железа из руд.

3 Чугун получают в результате нейтрализации железа из руд.

4 Чугун получают в результате расплавления стали.

8 В чем заключается процесс выплавки стали?

1 В уменьшении количества углерода и примесей в чугуне путем окисления их кислородом воздуха.

2 В уменьшении количества углерода и примесей в чугуне путем их восстановления кислородом воздуха.

3 В переплавке железных руд.

4 В увеличении количества углерода в чугуне.

9 Какие из сталеплавильных агрегатов считаются наиболее совершенными?

1 Мартеновские печи.

2 Конвертерные печи.

3 Кислородно-конвертерные печи.

4 Электрические печи.

10 С какой целью производится отжиг стали?

1 С целью повышения твердости и снижения пластичности и вязкости.

2 С целью уменьшения твердости и повышения пластичности и вязкости.

3 С целью повышения свариваемости.

4 С целью повышения ковкости.

11 Полный отжиг – это:

1 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

2 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением.

4 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

12 Неполный отжиг – это:

1 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

2 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

4 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением.

13 Закалка – это:

1 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

2 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

4 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением.

14 В результате чего происходит переход упругой деформации в пластическую?

1 В результате перегрева стали.

2 В результате релаксации напряжений.

3 В результате наклепа.

4 В результате переохлаждения стали.

15Какая из сталей обладает меньшей чувствительностью к старению?

1 Низкоуглеродистая сталь.

2 Легированная сталь.

3 Углеродистая сталь.

4 Низколегированная сталь.

16 В каком из чугунов углерод находится в связанном состоянии?

1 В белом чугуне.

2 В сером чугуне.

3 В ковком чугуне.

4 В ферросплавах.

Лабораторная работа № 19

СТРОИТЕЛЬНЫЕ СТАЛИ

Общие сведения

В строительных конструкциях сталь подвергается различным видам механического воздействия: растяжению, сжатию, удару. Поэтому при расчете строительных конструкций необходимо знать механические характеристики стали, определяемые по результатам испытаний образцов стали на растяжение, твердость и ударную вязкость.

Цель работы

Определить марку строительной стали по пределу прочности на растяжение до разрыва, по пределу текучести и относительному удлинению.

Определить ударную вязкость строительной стали.

Сделать заключение о возможности использования испытываемой марки строительной стали для применения в строительстве.

Порядок выполнения работы

Каждое звено студентов определяет механические характеристики строительной стали различных марок. По окончанию работы в результате обсуждения результатов испытания каждое звено делает свои выводы.