- •Принятые сокращения и аббревиатуры

- •Предисловие

- •1− Скоба; 2 − неподвижная плоскость; 3 − подвижная плоскость;

- •4 − Винт; 5 − стебель; 6 − шкала; 7 − гильза; 8 − трещотка; 9 − тормоз

- •1 Определение истинной плотности горной породы

- •2 Определение плотности образцов горных пород

- •3 Определение пористости горных пород

- •4 Определение водопоглощения горных пород

- •1 Определение равновесной влажности древесины

- •3 Определение предела прочности древесины при сжатии вдоль волокон

- •4 Определение предела прочности древесины при статическом изгибе в тангентальном направлении

- •6 Изучение пороков древесины

- •7 Определение породы древесины по внешнему виду

- •Методы испытаний

- •I Определение водопоглощения, открытой пористости и плотности

- •2 Определение пределов прочности кирпича при изгибе и сжатии

- •2.1 Приготовление формовочной массы

- •2.2 Формование изделий

- •3 Кирпич с 21 пустотами (пустотность 34 %, 45 %)

- •1 − Смеситель. 2 − лопасти. 3 − уплотняющие винты. 4 − решетка с ножами. 5 − вакуум-камера. 6 − вал.

- •7 − Корпус (цилиндр) пресса. 5 − переходная головка. 9 − мундштук

- •4 Обжиг изделий

- •1 Определение нормальной густоты и текучести гипсового теста

- •2 Определение сроков схватывания

- •3 Определение тонкости помола

- •4 Изготовление образцов-балочек

- •5 Определение марки гипсового вяжущего вещества по прочности

- •2 Определение скорости гашения извести

- •1 Определение тонкости помола цемента

- •2 Определение нормальной густоты цементного теста

- •1 − Станина; 2 − набор сит; 3 − стойки; 4 − упор для вращения сит;

- •5 − Электродвигатель; 6 − шатунно-эксцентриковый механизм

- •3 Изготовление образцов-балочек из цементно-песчаной растворной смеси

- •1 − Станина; 2 − смесительная чаша; 3 − откидная траверса;

- •4 − Валик для перемешивания раствора.

- •4 Хранение образцов до испытания

- •5 Определение прочности образцов

- •1 Гидрофобизация цемента

- •2 Оценка влияния пластифицирующей добавки на свойства гипсового теста

- •3 Оценка влияния пав на сроки схватывания гипса

- •1 Определение насыпной плотности песка и подсчет его пустотности

- •2 Определение зернового состава и модуля крупности песка

- •3 Определение удельной поверхности песка

- •4 Определение водопотребности песка

- •1 Определение насыпной плотности щебня и подсчет его пустотности

- •2 Определение зернового состава и наибольшей крупности щебня

- •3 Определение дробимости щебня

- •4 Определение водопотребности щебня

- •2 Определение ц/в

- •3 Определение расхода воды

- •4 Определение расчетного расхода цемента

- •6 Определение абсолютного объёма заполнителей

- •7 Определение доли песка в смеси заполнителей

- •1 Корректирование состава бетона при расчетном в/ц для обеспечения заданной консистенции бетонной смеси

- •1.1 Приготовление бетонной смеси

- •1.2 Определение подвижности бетонной смеси

- •1.3 Определение жесткости бетонной смеси

- •1.4 Корректирование состава бетонной смеси

- •2 Определение коэффициента уплотнения бетонной смеси

- •3 Изготовление контрольных образцов-кубов

- •1 Определение предела прочности бетона при сжатии

- •2 Нахождение оптимального в/ц

- •2 Изготовление образцов полимерного бетона

- •3 Проведение сравнительных испытаний образцов

- •1 Приготовление бетонной смеси

- •2 Определение плотности бетонной смеси

- •3 Определение средней плотности отформованной смеси

- •4 Определение пористости газобетонной смеси

- •5 Определение пористости и прочности газобетона

- •1 Определение подвижности растворной смеси

- •2 Определение плотности растворной смеси

- •3 Определение расслаиваемости растворной смеси

- •4 Определение водоудерживающей способности

- •5 Определение средней плотности раствора

- •6 Определение марки строительного раствора

- •7 Приготовление штукатурных растворов

- •1 Определение глубины проникания иглы и расчет вязкости битума

- •2 Определение растяжимости битума

- •3 Определение температуры размягчения битума

- •1 Изучение свойств стали

- •2 Определение твердости

- •1 Определение марки строительной стали

- •2 Определение ударной вязкости

- •1. Определение марки строительной стали

- •1 Метод определения времени и степени высыхания.

- •2 Определение массовой доли летучих и нелетучих веществ

- •3 Определение условной вязкости лакокрасочных материалов

- •3.1 Определение условной вязкости по вискозиметру типа в3-246

- •3.2 Определение условной вязкости по шариковому вискозиметру

- •4 Определение адгезии методом решетчатых надрезов

- •5 Определение укрывистости

- •6 Определение эластичности пленки при изгибе

- •1…12 – Стержни; 13 – панель; 14 – струбцина

- •I часть. Группы древесных пород

- •II часть. Древесные породы

- •Глоссарий

- •Черепок – изделие, получаемое после обжига.

3 Определение тонкости помола

Тонкость помола гипсовых вяжущих определяют просеиванием высушенной при 50…55 ºС пробы массой 50 г через сито № 02 на приборе для механического просеивания. Просеивание считается законченным, если при контрольном просеивании вручную в течение I мин через сито проходит не более 0,05 г вяжущего.

Тонкость помола характеризуется остатком на сите в процентах к первоначальной массе просеиваемой пробы, вычисленной с погрешностью 0,1 %. За величину тонкости помола принимают среднее арифметическое двух испытаний.

Марку гипсового вяжущего по тонкости помола устанавливают с учетом технических требований ГОСТ 125 (таблица 22).

Таблица 22 − Виды гипсовых вяжущих веществ по тонкости помола

Виды гипсовых вяжущих веществ |

Индекс степени помола |

Максимальный остаток на сите № 02, %, не более |

Грубый |

I |

23 |

Средний |

II |

14 |

Тонкий |

II |

2 |

4 Изготовление образцов-балочек

Для изготовления трех образцов-балочек размером 4х4х16 см отвешивают по 1200 г гипсового вяжущего вещества для каждого звена, а количество воды берут по вариантам, предлагаемым для каждого звена раздельно. Вяжущее вещество в течение 5…20 секунд засыпают в сферическую чашу с уже залитой водой, и интенсивно перемешивают ручной мешалкой в течение 60 секунд до получения однородной массы. Готовую смесь заливают в слегка смазанную минеральным маслом металлическую форму, отсеки которой наполняют одновременно.

Для удаления вовлеченного воздуха форму после заливки встряхивают 5 раз, для чего ее поднимают за торцовую сторону на высоту 8...10 мм и опускают.

После наступления начала схватывания излишки гипсового теста срезают металлической линейкой, передвигая ее по верхним граням формы перпендикулярно к поверхности образцов от их середины к краям.

Через 10…20 минут после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении до испытания.

5 Определение марки гипсового вяжущего вещества по прочности

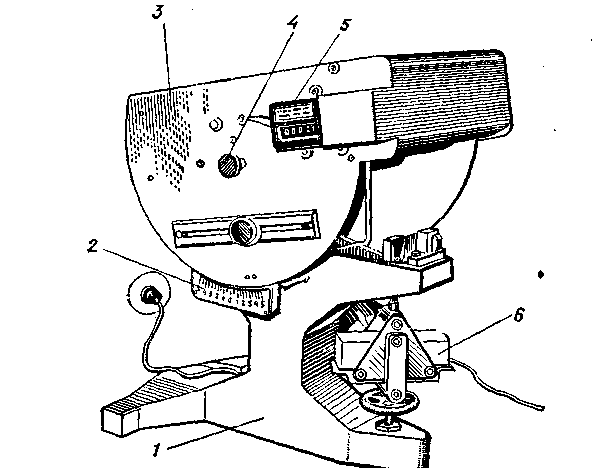

Через 2 часа после контакта вяжущего с водой при затворении теста, образцы-балочки, подвергаются испытанию на изгиб на испытательной машине МИ-100 (рисунок 22).

Рисунок 22 − Испытательная машина МИИ-100 для определения

предела прочности при изгибе:

/ — станина; 2 — шкала; 3 — коромысло; 4 — рукоятка тумблера;

5 — счетчик; 6 — испытываемый образец

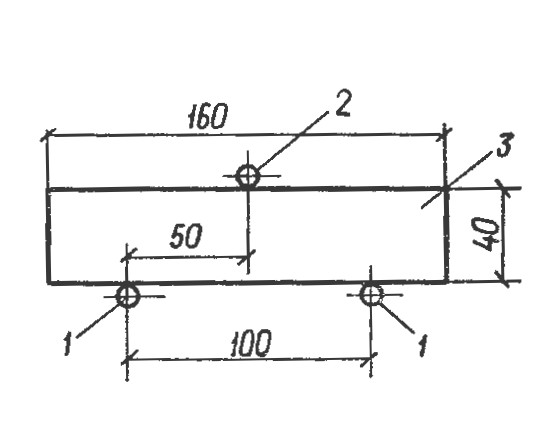

На рисунке 23 показана схема расположения образца 3 при испытании. Образец устанавливают на опоры 1 обоймы так, чтобы направление действия нагрузки от нагружающего валика 2 прибора было параллельно слоям укладки гипсового теста.

Рисунок 23 – Схема испытания образцов-балочек на изгиб

Предел прочности при изгибе вычисляют в МПа как среднее арифметическое результатов испытания трех образцов одной серии. Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие.

Половинку балочки 2 помещают между двумя стальными пластинами 1 таким образом, чтобы направление нагрузки было параллельно слоям укладки гипсового теста (рисунок 24).

Рисунок 24 − Схема испытания образцов-половинок балочек на сжатие

Время нагружения образца до разрушения должно составлять от 5 до З0 с, скорость нарастания нагрузки при испытании 0,5…1,5 MПa/с.

Марка гипсового вяжущего вещества по прочности устанавливается по результатам испытания образцов, изготовленных из теста нормальной густоты с учетом требований ГОСТ 125 (таблица 23).

Предел прочности при сжатии одного образца вычисляют как частное от деления разрушающей нагрузки на рабочую площадь пластинки, равную 25 см2.

Таблица 23 − Марки гипсовых вяжущих веществ по прочности

-

Марка

Предел прочности образцов-балочек в возрасте 2 часа, МПа, не менее

Марка

Предел прочности образцов-балочек в возрасте 2 часа, МПа, не менее

при изгибе

при сжатии

при изгибе

при сжатии

Г-2

1,2

2

Г-10

4,5

10

Г-3

1,8

3

Г-13

5,5

13

Г-4

2,0

4

Г-16

6,0

16

Г-5

2,5

5

Г-19

6,5

19

Г-6

3,0

6

Г-22

7,0

22

Г-7

3,5

7

Г-25

8,0

25

Предел прочности при сжатии для образцов одной серии вычисляют как среднее арифметическое испытаний шести образцов без максимального и минимального результатов.

По результатам испытаний всех серий образцов строятся графики зависимости пределов прочности при изгибе и при сжатии гипсового камня от количества воды, взятой при затворении теста, устанавливается комплексная марка гипсового вяжущего по срокам схватывания, тонкости помола и прочности.

Контрольные вопросы

1 К какой группе вяжущих относятся гипсовые вяжущие вещества по способу (условиям) твердения?

1 К вяжущим гидравлического твердения.

2 К вяжущим воздушного твердения.

3 К вяжущим смешанного типа твердения.

4 К вяжущим автоклавного твердения.

2 Какой процесс лежит в основе производства низкообжиговых гипсовых вяжущих?

1 Термическая обработка с целью частичной дегидратации.

2 Термическая обработка с целью полной дегидратации.

3 Термическая обработка с целью полной дегидратации и разложения.

4 Термическая обработка с целью полной дегидратации и полного разложения.

3 С какой целью для затворения гипсовых вяжущих берут воды больше, чем требуется для химической реакции гидратации?

1 Для увеличения объема теста и экономии вяжущего.

2 Для повышения плотности и прочности гипсовых изделий.

3 Для обеспечения быстрого схватывания и твердения вяжущего.

4 Для получения однородного пластичного и удобоукладываемого теста.

4 Какой процесс определяет образование прочного камня при твердении гипса?

1 Образование пространственной коагуляционной структуры из коллоидных частичек двугидрата.

2 Обезвоживание и уплотнение геля при испарении воды.

3 Экзотермическое выделение тепла при гидратации полуводного гипса.

4 Рост кристаллов двугидрата гипса и образование кристаллических сростков.

5 Каковы причины формирования развитой пористости в искусственном гипсовом камне?

1 Быстрое схватывание и формирование "дефектной" структуры.

2 Большое количество пузырьков воздуха, вовлеченных при затворении теста.

3 Значительная разница между количеством воды, вводимой при затворении. и количеством воды, связываемой при гидратации гипса.

4 Заметное объемное расширение гипса при его схватывании и твердении.

6 В чем выражается показатель нормальной густоты гипсового теста?

1 В размере диаметра расплыва гипсового теста в миллиметрах при его вытекании из цилиндра вискозиметра Суттарда.

2 В процентах, как отношение массы воды, взятой при затворении, к массе гипсового вяжущего,

3 В количестве воды в миллилитрах, взятой при эатворении гипса.

4 В стандартной консистенции гипсового теста, характеризуемой диаметром расплыва 175…185 мм при вытекании из цилиндра вискозиметра Суттарда.

7 Каким периодом времени характеризуется конец схватывания гипса?

1 От начала затворения до момента, когда игла прибора Вика noгpузится в тесто не более чем на 39 мм.

2 От начала затворения до момента, когда игла прибора Вика впервые не дойдет до дна кольца.

3 От начала затворения до момента, когда игла прибора Вика погрузится в тесто не более чем на 1 мм.

4 От начала затворения до момента, когда игла прибора Вика не будет погружаться в тесто.

8 Каким периодом времени характеризуется начало схватывания гипса?

1 От начала затворения до момента, когда игла прибора Вика noгpузится в тесто не более чем на 39 мм.

2 От начала затворения до момента, когда игла прибора Вика впервые не дойдет до дна кольца.

3 От начала затворения до момента, когда игла прибора Вика погрузится в тесто не более чем на 1 мм.

4 От начала затворения до момента, когда игла прибора Вика не будет погружаться в тесто.

9 Чем характеризуют тонкость помола гипсового вяжущего?

1 Остатком на сите № 02 в процентах к первоначальной массе пробы.

2 Остатком на сите № 02 в граммах пробы массой 50 г.

3 Отношением массы, прошедшего через сито № 02 к первоначальной массе.

4 Количеством гипса в граммах, прошедшего через сито № 02.

10 В каком возрасте испытывают стандартные образцы для определения марки гипса по прочности?

1 Через 15 минут после конца схватывания.

2 Через 1 час после начала затворения гипса водой.

3 Через 2 часа после начала затворения гипса водой.

4 Через 28 суток после изготовления.

11 В каких условиях рекомендуется эксплуатировать изделия на основе гипсовых вяжущих?

1 В сухих помещениях с температурой не выше 25°С.

2 В сухих помещениях с температурой не выше 50°С.

3 В сухих помещениях с температурой не выше 80°С.

4 В условиях среды с относительной влажностью воздуха до 90% и температурой до 30°С.

Лабораторная работа № 6

СТРОИТЕЛЬНАЯ ИЗВЕСТЬ

Общие сведения

Строительной известью называют минеральное вяжущее вещество, получаемое умеренным обжигом (не до спекания) карбонатных горных пород (известняков, мела, доломитов и т.п.), состоящих преимущественно из углекислого кальция СаСО3 и небольшого количества углекислого магния MgCO3, а также примесей кварца и глины, которые ухудшают качество строительной извести.

В зависимости от содержания оксида магния MgO строительную известь разделяют на кальциевую (MgO<5 %), магнезиальную (MgO = 5…20 %) и доломитовую (MgO = 20…40 %).

Получение строительной извести происходит по следующей реакции

СаСО3 = СаО + СО2.

В зависимости от характера последующей обработки получают следующие виды извести:

− негашеная комовая (кипелка) СаО. Под действием воды известь гасится с большим выделением тепла. Лучше применять куски одинакового размера. Это связано с возможностью появления недожога и пережога извести. Воздушная известь − единственное вяжущее вещество, которое переводится в тонкодисперсное состояние под действием воды (гашением), т.е. химическим путем. Является полуфабрикатом для получения других видов извести. По скорости гашения различают быстрогасящуюся известь (скорость гашения менее 8 мин), средне гасящуюся известь (скорость гашения 8…25 мин) и медленногасящуюся известь (скорость гашения более 25 мин);

− негашеная молотая (Смирнова) СаО. Данная известь представляет собой тонкомолотый порошок извести-кипелки. Недостаток – быстрая потеря вяжущих свойств из-за высокой гигроскопичности. Желательно использовать сразу после помола. Время хранения 10…15 суток в сухих складах. Можно вводить тонкомолотые минеральные добавки. Для ускорения твердения вводят CaCL2, для замедления – гипс, H2SO4 и ЛСТ. Кроме того, гипс и H2SO4 повышают прочность;

− известь гидратная (пушонка). Получается в результате гашения негашеной извести по реакции

СаО + Н2О = Са(ОН)2 + Q.

Тепла выделяется до 280 ккал/кг. При гашении следует добавлять 60…80 % воды, тогда комья негашеной извести рассыпаются в порошок (пух), объем увеличивается в 2-3 раза. Если гашение происходит в замкнутом объеме, то появляются большие напряжения. Этот момент раньше использовали при раскалывании горных пород.

Известь-пушонка, реагируя с СО2 воздуха, самопроизвольно переходит в известь-пыленку с потерей вяжущих свойств. Красочный слой при использовании пыленки – отбеливает (пачкает), т.к. известь не затвердевает на окрашиваемой поверхности и не сцепляется с ней;

− известковое тесто. Получается при добавлении в негашеную известь 200…300 % воды. Применяется для получения кладочных и штукатурных растворов;

− известковое молоко. Можно получать при добавлении воды более 400 % или после отстаивания известкового теста. Применяют как лакокрасочный материал. Качество известкового теста и известкового молока улучшается пропорционально времени.

В зависимости от вида извести и условий твердения различают гидратное, карбонатное и гидросиликатное твердение.

− гидратное твердение. Этот вид твердения происходит без выделения тепла, т.к. гашение извести уже произошло вне теста. Эффект твердения обусловливается взаимным сцеплением и срастанием образующихся субмикроскопических частичек гидроксида кальция и усиливается тем, что из-за химического связывания воды значительно увеличивается доля твердой фазы. При длительном твердении происходит карбонизация раствора;

− карбонатное твердение. Процесс постепенного затвердевания растворных и бетонных смесей, изготовленных из гашеной извести, при воздействии на них СО2 воздуха по реакции

Са(ОН)2 + nН2О + СО2 = СаСО3 + (n+1)Н2О.

Одновременно протекает 2 процесса: кристаллизация гидроксида кальция Са(ОН)2 из насыщенного водного раствора и образование СаСО3. Возможно также образование соединений типа СаСО3·nСа(ОН)2.·mН2О. Испарение воды уплотняет массу. Дальнейшее высыхание упрочняет ее, но процесс твердения идет очень медленно (месяцами и даже годами);

− гидросиликатное твердение. Процесс постепенного превращения известково-кремнеземистых смесей в камневидное тело, обусловленный образованием гидросиликатов кальция при тепловлажностной обработке в автоклавах при давлении 8…10 атм и температуре 170…200 оС.

Са(ОН)2 + SiO2 + nН2О = СаО·SiO2·(n+1)Н2О.

Основные свойства строительной извести: белая, при твердении уменьшается в объеме, медленно твердеет, кроме извести Смирнова. Прочность зависит от условий твердения: при гидратном твердении прочность достигает 2 МПа через 28 суток, при карбонатном твердении прочность снижется, а при автоклавной обработке прочность может достичь 20 МПа. Применяется для получения растворов, бетонов низких марок, силикатного кирпича, известково-шлакового и известково-зольного кирпича, автоклавных материалов, смешанных вяжущих, красочных составов.

Цель работы

Изучить основные свойства строительной извести и исследовать возможность их регулирования.

Порядок выполнения работы

Для решения задач исследования, поставленных в работе, каждое звено студентов проводит следующие испытания:

− определяет содержание в извести активных СаО+MgO;

− определяет скорость гашения извести.

1 Определение содержания в извести активных СаО+MgO.

Суммарное содержание в извести активных СаО+MgO (при наличии оксида магния до 5 %) определяют титрованием навески извести соляной кислотой НСL до тех пор, пока все активные частицы СаО и MgO не будут нейтрализованы кислотой. Для этого негашеную комовую, молотую или карбонатную известь в количестве 4-5 г предварительно растирают в течение 5 мин в фарфоровой или агатовой ступке. Растертую известь в количестве 1 г (гидратную известь в количестве 1,0…1,2 г) помещают в коническую колбу вместимостью 250 мл и наливают 150 мл дистиллированной воды. Затем добавляют 3…5 стеклянных бус или оплавленных кусочков стеклянных палочек (длиной 5…7 мм), закрывают стеклянной воронкой (или часовым стеклом) и нагревают содержимое колбы в течение 5…7 мин, не доводя до кипения.

Раствор охлаждают до температуры 20…30 °С. Стенки колбы и стеклянную воронку смывают дистиллированной водой, добавляют 2…3 капли 1 %-го спиртового раствора фенолфталеина и титруют при постоянном взбалтывании раствором соляной кислоты до полного обесцвечивания. Титрование считается оконченным, если по истечении 8 мин не изменится цвет окрашивания содержимого колбы. Титрование следует производить медленно, добавляя кислоту по каплям.

Содержание СаО+MgO (%) для негашеной извести определяется по формуле

А = VТ СаО 100/m, (13)

где А - содержание (СаО+MgO), %; V − объем раствора 1Н соляной кислоты, пошедшей на титрование, мл; Т СаО − титр 1Н раствора соляной кислоты, г по массе СаО; т − масса навески извести, г.

Содержание СаО+MgO (%) для гидратной извести определяется с учетом ее влажности W по формуле

А = VТ СаО 100/[m(100 – W)], (14)

где А - содержание (СаО+MgO), %; V − объем раствора 1Н соляной кислоты, пошедшей на титрование, мл; Т СаО − титр 1Н раствора соляной кислоты, г по массе СаО; т − масса навески извести, г.