- •Принятые сокращения и аббревиатуры

- •Предисловие

- •1− Скоба; 2 − неподвижная плоскость; 3 − подвижная плоскость;

- •4 − Винт; 5 − стебель; 6 − шкала; 7 − гильза; 8 − трещотка; 9 − тормоз

- •1 Определение истинной плотности горной породы

- •2 Определение плотности образцов горных пород

- •3 Определение пористости горных пород

- •4 Определение водопоглощения горных пород

- •1 Определение равновесной влажности древесины

- •3 Определение предела прочности древесины при сжатии вдоль волокон

- •4 Определение предела прочности древесины при статическом изгибе в тангентальном направлении

- •6 Изучение пороков древесины

- •7 Определение породы древесины по внешнему виду

- •Методы испытаний

- •I Определение водопоглощения, открытой пористости и плотности

- •2 Определение пределов прочности кирпича при изгибе и сжатии

- •2.1 Приготовление формовочной массы

- •2.2 Формование изделий

- •3 Кирпич с 21 пустотами (пустотность 34 %, 45 %)

- •1 − Смеситель. 2 − лопасти. 3 − уплотняющие винты. 4 − решетка с ножами. 5 − вакуум-камера. 6 − вал.

- •7 − Корпус (цилиндр) пресса. 5 − переходная головка. 9 − мундштук

- •4 Обжиг изделий

- •1 Определение нормальной густоты и текучести гипсового теста

- •2 Определение сроков схватывания

- •3 Определение тонкости помола

- •4 Изготовление образцов-балочек

- •5 Определение марки гипсового вяжущего вещества по прочности

- •2 Определение скорости гашения извести

- •1 Определение тонкости помола цемента

- •2 Определение нормальной густоты цементного теста

- •1 − Станина; 2 − набор сит; 3 − стойки; 4 − упор для вращения сит;

- •5 − Электродвигатель; 6 − шатунно-эксцентриковый механизм

- •3 Изготовление образцов-балочек из цементно-песчаной растворной смеси

- •1 − Станина; 2 − смесительная чаша; 3 − откидная траверса;

- •4 − Валик для перемешивания раствора.

- •4 Хранение образцов до испытания

- •5 Определение прочности образцов

- •1 Гидрофобизация цемента

- •2 Оценка влияния пластифицирующей добавки на свойства гипсового теста

- •3 Оценка влияния пав на сроки схватывания гипса

- •1 Определение насыпной плотности песка и подсчет его пустотности

- •2 Определение зернового состава и модуля крупности песка

- •3 Определение удельной поверхности песка

- •4 Определение водопотребности песка

- •1 Определение насыпной плотности щебня и подсчет его пустотности

- •2 Определение зернового состава и наибольшей крупности щебня

- •3 Определение дробимости щебня

- •4 Определение водопотребности щебня

- •2 Определение ц/в

- •3 Определение расхода воды

- •4 Определение расчетного расхода цемента

- •6 Определение абсолютного объёма заполнителей

- •7 Определение доли песка в смеси заполнителей

- •1 Корректирование состава бетона при расчетном в/ц для обеспечения заданной консистенции бетонной смеси

- •1.1 Приготовление бетонной смеси

- •1.2 Определение подвижности бетонной смеси

- •1.3 Определение жесткости бетонной смеси

- •1.4 Корректирование состава бетонной смеси

- •2 Определение коэффициента уплотнения бетонной смеси

- •3 Изготовление контрольных образцов-кубов

- •1 Определение предела прочности бетона при сжатии

- •2 Нахождение оптимального в/ц

- •2 Изготовление образцов полимерного бетона

- •3 Проведение сравнительных испытаний образцов

- •1 Приготовление бетонной смеси

- •2 Определение плотности бетонной смеси

- •3 Определение средней плотности отформованной смеси

- •4 Определение пористости газобетонной смеси

- •5 Определение пористости и прочности газобетона

- •1 Определение подвижности растворной смеси

- •2 Определение плотности растворной смеси

- •3 Определение расслаиваемости растворной смеси

- •4 Определение водоудерживающей способности

- •5 Определение средней плотности раствора

- •6 Определение марки строительного раствора

- •7 Приготовление штукатурных растворов

- •1 Определение глубины проникания иглы и расчет вязкости битума

- •2 Определение растяжимости битума

- •3 Определение температуры размягчения битума

- •1 Изучение свойств стали

- •2 Определение твердости

- •1 Определение марки строительной стали

- •2 Определение ударной вязкости

- •1. Определение марки строительной стали

- •1 Метод определения времени и степени высыхания.

- •2 Определение массовой доли летучих и нелетучих веществ

- •3 Определение условной вязкости лакокрасочных материалов

- •3.1 Определение условной вязкости по вискозиметру типа в3-246

- •3.2 Определение условной вязкости по шариковому вискозиметру

- •4 Определение адгезии методом решетчатых надрезов

- •5 Определение укрывистости

- •6 Определение эластичности пленки при изгибе

- •1…12 – Стержни; 13 – панель; 14 – струбцина

- •I часть. Группы древесных пород

- •II часть. Древесные породы

- •Глоссарий

- •Черепок – изделие, получаемое после обжига.

2 Определение скорости гашения извести

Гашение извести сопровождается выделением значительного количества тепла. При этом температура гасящейся извести повышается до определенного максимума. С окончанием реакции прекращается выделение тепла, и температура смеси падает. Момент начала снижения температуры смеси является признаком прекращения реакции гашения извести.

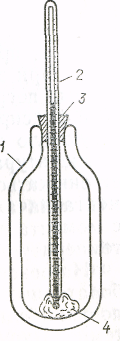

Для определения скорости гашения извести используют прибор (рисунок 25), который состоит из термосной колбы 1, термометра со шкалой на 150 °С 2 и пробки 3,

Рисунок 25 − Прибор для определения скорости гашения извести

От измельченного порошка воздушной извести, хранившейся до испытания в герметичном сосуде, берут навеску извести, масса которой определяется на основании определения активных СаО+MgO по формуле

M = 1000/А. (15)

где А - содержание (СаО+MgO), %.

В условиях учебной лаборатории (не проводя испытаний на содержание активных СаО+MgO) можно принять размер навески 12 г. Навеску засыпают в сосуд прибора, вливают 25 мл воды температурой 20 °С и закрывают пробкой, в которой плотно установлен термометр. При этом следят, чтобы ртутный шарик термометра был погружен в реагирующую смесь 4. Через каждые 30 с фиксируют показания термометра и делают соответствующую запись в журнале для лабораторных работ. Температура смеси сначала возрастает, а затем начинает снижаться. Запись наблюдений прекращают с момента начала падения температуры. Время, прошедшее с момента затворения извести водой до начала падения температуры, характеризует скорость гашения извести. На основании полученных данных в журнале для лабораторных работ учащиеся строят графики, откладывая по оси абсцисс время от начала опыта, по оси ординат температуру, а по максимуму устанавливают скорость гашения извести. По результатам испытания делается вывод о скорости гашения извести, на основании которой определяют группу извести (таблица 24).

Таблица 24 – Технические требования к строительной извести

Показатель |

Значения показателя извести |

||||||||||

кальциевой |

магнезиальной |

доломитовой |

|||||||||

Сорт |

|||||||||||

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|||

Содержание СаО+ MgO, считая на сухое вещество, % не менее: |

- в негашеной извести без добавок |

90 |

80 |

70 |

85 |

75 |

65 |

85 |

75 |

65 |

|

То же, с добавками |

65 |

55 |

- |

60 |

50 |

- |

60 |

50 |

- |

||

Скорость гашения, мин |

быстрогасящаяся, менее |

8 |

8 |

8 |

8 |

8 |

8 |

8 |

8 |

8 |

|

средне гасящаяся, не более |

25 |

25 |

25 |

25 |

25 |

25 |

25 |

25 |

25 |

||

медленногасящаяся, более |

25 |

25 |

25 |

25 |

25 |

25 |

25 |

25 |

25 |

||

Контрольные вопросы

1 Что представляет собой воздушная известь?

1 Продукт обжига не до спекания кальциево-магниевых карбонатных пород, имеющих глинистых примесей до 6 %.

2 Продукт обжига не до спекания кальциево-магниевых карбонатных пород, имеющих глинистых примесей от 6 до 20 %.

3 Продукт обжига не до спекания кальциево-магниевых карбонатных пород, имеющих глинистых примесей более 25 %

4 Продукт обжига не до спекания кальциево-магниевых карбонатных пород, имеющих глинистых примесей от 20 до 25 %

2 Как определяется время и температура гашения извести?

1 Время поднятия температуры при гашении до максимума.

2 Время начала снижения максимальной температуры при гашении извести.

3 Время и температура максимально развивающиеся при гашении извести.

4 Время и начало снижение температуры при гашении извести.

3 Какая известь относится к быстрогасящейся?

1 Если время гашения составляет не более 25 минут.

2 Если время гашения составляет более 25 минут.

3 Если время гашения составляет не более 8 минут.

4 Если время гашения составляет от 8 до 25 минут.

4 Чем определяется качество воздушной извести после обжига?

1 Количеством СаО+MgO

2 Размерами кристаллов СаО+MgO

3 Пористостью сухой смеси.

4 Количеством СаО+MgO, размерами кристаллов и пористостью.

5 Каково содержание активных СаО+MgO в извести 1 сорта?

1 Не менее 65 %

2 Не менее 75 %.

3 Не менее 85 %.

4 Не менее 95 %.

6 Какая воздушная известь относится к высоко экзотермической?

1 Если температура гашения 70 оС.

2 Если температура гашения 80 оС.

3 Если температура гашения 90 оС.

4 Если температура гашения не менее 90 оС.

7 Какова химическая формула воздушной негашеной извести?

1 СаО.

2 СаО.MgO.

3 Са(ОН)2.

4 СаСО3.

8 Какова химическая формула воздушной гашеной извести?

1 СаО.

2 СаО.MgO.

3 Са(ОН)2.

4 СаСО3.

Лабораторная работа № 7

ПОРТЛАНДЦЕМЕНТ

Общие сведения

Цемент – обобщенное название группы гидравлических вяжущих веществ, главной составной частью которых являются высокоосновные силикаты кальция (70…80 %), образовавшиеся при высокотемпературном обжиге (до спекания) природной ил специально подготовленной сырьевой смеси.

Портландцемент получается совместным помолом портландцементного клинкера и необходимого количества природного гипса. Гипс вводится для регулирования сроков схватывания (замедления) и для повышения коррозионной стойкости. Количество гипса не менее 3,5 % в пересчете на SO3.

Клинкер получается в результате обжига до спекания дисперсной смеси глины (30…25 %) и известняка (75…80 %) или природного мергеля. Кроме того, в состав шихты вводятся мел и корректирующие добавки.

Для получения портландцемента химический состав клинкера должен содержать, масс. %: СаО = 63…66, SiО2 = 21…24, AL2O3 = 4…8, Fe2O3 = 2…4. Из этого следует, что для получения портландцементного клинкера необходимо сырье, содержащее большое количество оксидов кальция, алюмосиликатов, а также некоторое количество оксидов железа. Этому условию отвечают широко распространенные осадочные горные породы – известняки глины, а также известковые мергели. В результате обжига сырьевой смеси образуются различные искусственные минералы.

Основные клинкерные минералы: силикаты 3CaO· SiO2 − C3S (алит) и 2CaOSiO2 − С2S (белит) и плавни (целит) − 3CaO· AL2О3 − С3А и 4CaO· AL2О3 · Fe2О3 − C4АF. Кроме того, в состав клинкера входят клинкерное стекло и инертные минералы CaO· SiO2 − СS, 3CaO· AL2О3·2SiO2 − С3АS2, периклаз MgO, свободная известь СаО св, оксиды щелочных металлов и др.

В общем случае количество клинкерных минералов колеблется в достаточно больших пределах: C3S = 40…75 %, C2S = 5…25 %, C3А = 2…15 % и C4АF = 5…20 %. Количество тех или клинкерных минералов определяет и название портландцементов: высокоалитовые цементы имеют C3S > 60 %, алитовые цементы имеют C3S = 50…60 % и C3А не более 8 %, белитовые цементы имеют C2S >35 %, алюминатные цементы имеют C3А > 12 %.

Свойства клинкерных минералов представлены в таблице 25.

Тонкий порошок портландцемента при затворении водой образует пластичное тесто, которое постепенно густеет, превращаясь в камневидное тело. Твердение портландцемента обусловлено сложными химическими и физико-химическими процессами взаимодействия клинкерных минералов с водой, в результате которых образуются новые гидратные соединения, практически нерастворимые в воде.

Таблица 25 – Основные свойства клинкерных минералов портландцемента

Минерал |

Формула |

Свойства минералов |

||

прочность |

скорость твердения |

Стойкость |

||

Алит |

C3S |

1 |

2 |

- |

Белит |

C2S |

2 |

4 |

+ |

Целит |

C4АF |

3 |

3 |

Не стоек к сульфатной коррозии |

Целит |

C3А |

4 |

1 |

|

Уже в начальный период происходит быстрое взаимодействие алита с водой с образованием гидросиликата кальция и гидроксида кальция

2(3СаО·SiО2) + 6Н2О = 3СаО2·SiО2·3Н2О + 3 Са(ОН)2.

Белит гидратируется медленнее алита и при его взаимодействии с водой выделяется меньше гидроксида кальция

2(2СаО·SiО2) + 4Н2О = 3СаО2·SiО2·3Н2О + Са(ОН)2.

Взаимодействие C3А с водой приводит к образованию гидроалюмината кальция

3СаО·AL2О3 + 6Н2О = 3СаО·AL2О3·6Н2О.

Для замедления сроков схватывания при помоле в состав смеси вводится гипсовый камень, который играет роль химически активной составляющей цемента, реагирующей с C3А и связывающий его в гидросульфоалюминат кальция (эттрингит) в начале гидратации портландцемента

3СаО·AL2О3 + 3(CaSO4·2H2O) + 26Н2О = 3СаО·AL2О3·3CaSO4·32H2O.

В насыщенном растворе Са(ОН)2 эттрингит сначала выделяется в коллоидном тонкодисперсном состоянии. Осаждаясь на поверхности частиц 3СаОAL2О3, эттрингит замедляет их гидратацию и затягивает начало схватывания цемента. Заполняя поры цементного камня, эттрингит повышает прочность и стойкость. Структура цементного камня улучшается еще и потому, что предотвращается образование в нем слабых мест в виде рыхлых гидроалюминатов кальция.

C4АF при взаимодействии с водой расщепляется на гидроалюминат и гидроферрит

4СаО·AL2О3·Fe2O3 + 10Н2О + 2Са(ОН)2 = 3СаО·AL2О3·6Н2О +3СаО·Fe2O3·6Н2О.

Гидроалюминат связывается природным гипсом, а гидроферрит входит в состав цементного геля.

В сформировавшемся цементном камне, даже после большого срока твердения, сохраняются не полностью гидратированные частицы клинкера, рассредоточенные среди гидратных новообразований.

К основным свойствам портландцемента относят:

− тонкость помола, характеризуемая остатком на сите 008 ≤ 15 %, что соответствует Sуд = 2500…3000 см2/г;

− водопотребность цементного теста, оцениваемая количеством воды (% от массы цемента), необходимым для получения цементного теста нормальной (стандартной) густоты: обычно бывает в пределах 21…28 %;

− сроки схватывания, определяемые на цементном тесте нормальной густоты; Нсхв ≥ 45 мин, Ксхв ≤ 10 час;

− прочность, являющаяся главным показателем качества портландцемента и определяемая по показателям пределов прочности при изгибе и при сжатии через 28 суток нормального твердения. По этим показателям устанавливается марка портландцемента (таблица 26);

Таблица 26 – Требования к маркам портландцемента

-

Марка (класс) цемента

Предел прочности, МПа, не менее

при изгибе

при сжатии

400

5,4

39,2

500

5,9

49,0

550

6,1

53,9

600

6,4

58,8

− цвет – серый с зеленоватым оттенком;

− плотность 3,0…3,2 г/см3.

Регулировать свойства портландцемента можно различными способами, одним из приоритетных направлений является введение добавок. Добавки по степени влияния на свойства портландцемента и по назначению подразделяются на:

− компоненты вещественного состава (активные минеральные добавки АМД);

− наполнители, улучшающие зерновой состав цемента и структуру затвердевшего камня;

− технологические добавки, интенсифицирующие процесс помола цемента;

− добавки, регулирующие основные свойства цемента;

− добавки, регулирующие специальные свойства цемента;

Особая роль среди всего многообразия используемых добавок отводится ПАВ, которые весьма эффективны при регулировании основных и специальных свойств вяжущих веществ. Теоретическое определение оптимального количества вводимых добавок пока еще затруднительно и поэтому в каждом конкретном случае требуется проводить соответствующие экспериментальные исследования для проверки их действия.

Цель работы

Изучить основные свойства портландцемента и исследовать возможность их регулирования с помощью добавок. Определить марку портландцемента по прочности.

Порядок выполнения работы

Для решения задач исследования, поставленных в работе, каждое звено студентов проводит следующие испытания:

− определяет нормальную густоту НГ цементного теста;

− подбирает стандартную консистенцию цементно-песчаной растворной смеси и изготовляет из нее 3 образца-балочки размером 4х4х16 см;

− испытывает образцы-балочки в возрасте 28 суток для определения пределов прочности при изгибе и сжатии;

− по результатам определения пределов прочности при изгибе и при сжатии определяет марку цемента по прочности.

При этом дежурное звено студентов проводит все испытания в стандартных условиях (без применения добавок), определяет тонкость помола и устанавливает марку цемента по прочности, а другие звенья студентов проводят определения, используя добавки. Добавка вводится в виде водного раствора известной концентрации.

Методы испытаний