- •Принятые сокращения и аббревиатуры

- •Предисловие

- •1− Скоба; 2 − неподвижная плоскость; 3 − подвижная плоскость;

- •4 − Винт; 5 − стебель; 6 − шкала; 7 − гильза; 8 − трещотка; 9 − тормоз

- •1 Определение истинной плотности горной породы

- •2 Определение плотности образцов горных пород

- •3 Определение пористости горных пород

- •4 Определение водопоглощения горных пород

- •1 Определение равновесной влажности древесины

- •3 Определение предела прочности древесины при сжатии вдоль волокон

- •4 Определение предела прочности древесины при статическом изгибе в тангентальном направлении

- •6 Изучение пороков древесины

- •7 Определение породы древесины по внешнему виду

- •Методы испытаний

- •I Определение водопоглощения, открытой пористости и плотности

- •2 Определение пределов прочности кирпича при изгибе и сжатии

- •2.1 Приготовление формовочной массы

- •2.2 Формование изделий

- •3 Кирпич с 21 пустотами (пустотность 34 %, 45 %)

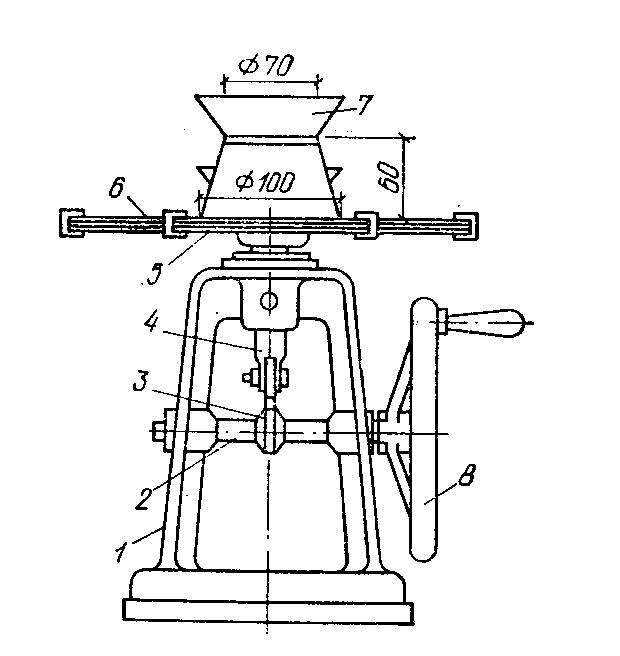

- •1 − Смеситель. 2 − лопасти. 3 − уплотняющие винты. 4 − решетка с ножами. 5 − вакуум-камера. 6 − вал.

- •7 − Корпус (цилиндр) пресса. 5 − переходная головка. 9 − мундштук

- •4 Обжиг изделий

- •1 Определение нормальной густоты и текучести гипсового теста

- •2 Определение сроков схватывания

- •3 Определение тонкости помола

- •4 Изготовление образцов-балочек

- •5 Определение марки гипсового вяжущего вещества по прочности

- •2 Определение скорости гашения извести

- •1 Определение тонкости помола цемента

- •2 Определение нормальной густоты цементного теста

- •1 − Станина; 2 − набор сит; 3 − стойки; 4 − упор для вращения сит;

- •5 − Электродвигатель; 6 − шатунно-эксцентриковый механизм

- •3 Изготовление образцов-балочек из цементно-песчаной растворной смеси

- •1 − Станина; 2 − смесительная чаша; 3 − откидная траверса;

- •4 − Валик для перемешивания раствора.

- •4 Хранение образцов до испытания

- •5 Определение прочности образцов

- •1 Гидрофобизация цемента

- •2 Оценка влияния пластифицирующей добавки на свойства гипсового теста

- •3 Оценка влияния пав на сроки схватывания гипса

- •1 Определение насыпной плотности песка и подсчет его пустотности

- •2 Определение зернового состава и модуля крупности песка

- •3 Определение удельной поверхности песка

- •4 Определение водопотребности песка

- •1 Определение насыпной плотности щебня и подсчет его пустотности

- •2 Определение зернового состава и наибольшей крупности щебня

- •3 Определение дробимости щебня

- •4 Определение водопотребности щебня

- •2 Определение ц/в

- •3 Определение расхода воды

- •4 Определение расчетного расхода цемента

- •6 Определение абсолютного объёма заполнителей

- •7 Определение доли песка в смеси заполнителей

- •1 Корректирование состава бетона при расчетном в/ц для обеспечения заданной консистенции бетонной смеси

- •1.1 Приготовление бетонной смеси

- •1.2 Определение подвижности бетонной смеси

- •1.3 Определение жесткости бетонной смеси

- •1.4 Корректирование состава бетонной смеси

- •2 Определение коэффициента уплотнения бетонной смеси

- •3 Изготовление контрольных образцов-кубов

- •1 Определение предела прочности бетона при сжатии

- •2 Нахождение оптимального в/ц

- •2 Изготовление образцов полимерного бетона

- •3 Проведение сравнительных испытаний образцов

- •1 Приготовление бетонной смеси

- •2 Определение плотности бетонной смеси

- •3 Определение средней плотности отформованной смеси

- •4 Определение пористости газобетонной смеси

- •5 Определение пористости и прочности газобетона

- •1 Определение подвижности растворной смеси

- •2 Определение плотности растворной смеси

- •3 Определение расслаиваемости растворной смеси

- •4 Определение водоудерживающей способности

- •5 Определение средней плотности раствора

- •6 Определение марки строительного раствора

- •7 Приготовление штукатурных растворов

- •1 Определение глубины проникания иглы и расчет вязкости битума

- •2 Определение растяжимости битума

- •3 Определение температуры размягчения битума

- •1 Изучение свойств стали

- •2 Определение твердости

- •1 Определение марки строительной стали

- •2 Определение ударной вязкости

- •1. Определение марки строительной стали

- •1 Метод определения времени и степени высыхания.

- •2 Определение массовой доли летучих и нелетучих веществ

- •3 Определение условной вязкости лакокрасочных материалов

- •3.1 Определение условной вязкости по вискозиметру типа в3-246

- •3.2 Определение условной вязкости по шариковому вискозиметру

- •4 Определение адгезии методом решетчатых надрезов

- •5 Определение укрывистости

- •6 Определение эластичности пленки при изгибе

- •1…12 – Стержни; 13 – панель; 14 – струбцина

- •I часть. Группы древесных пород

- •II часть. Древесные породы

- •Глоссарий

- •Черепок – изделие, получаемое после обжига.

1 − Станина; 2 − смесительная чаша; 3 − откидная траверса;

4 − Валик для перемешивания раствора.

По окончании перемешивания определяют консистенцию растворной смеси с использованием встряхивающего столика 1 и металлической формы-конуса 7 следующим образом (рисунок 28).

Рисунок 28 − Встряхивающий столик

Растворную смесь укладывают в форму-конус 7 двумя слоями равной высоты. Каждый слой уплотняют металлической штыковкой диаметром 20 мм: нижний слой штыкуют 15 раз, верхний – 10 раз. Во время укладки и уплотнения смеси конус прижимают рукой к стеклянному диску столика 6. Предварительно диск и внутренняя поверхность формы-конуса протираются влажной тканью. Излишек смеси срезают ножом и форму-конус медленно поднимают. Затем, вращая рукоятку маховика 8, встряхивают диск столика 30 раз в течение 30 секунд, при этом смесь расплывается, сохраняя сплошность. Встряхивание происходит от кулачка 3 на валу 2 и стойки с роликом 4, на которой закреплен диск 5 со стеклом 6.

За стандартную консистенцию принимают ту, при которой расплыв конуса находится в пределах 106…115 мм. При меньшем расплыве смесь готовят заново, увеличивая количество воды затворения до получения расплыва конуса 106…115 мм. При большем расплыве конуса количество воды затворения уменьшают до получения расплыва конуса 113…115 мм. Для получения хорошо сопоставимых результатов рекомендуется сузить пределы допустимых изменений расплыва конуса до 109…112 мм.

При использовании пластифицирующей добавки общее количество воды затворения уменьшают, т.е. снижают В/Ц смеси, добиваясь в каждом случае стандартной консистенции.

По полученным результатам строится график зависимости В/Ц смеси от количества добавки для получения стандартной консистенции цементно-песчаной растворной смеси.

Перед изготовлением образцов внутреннюю поверхность стенок форм и поддона слегка смазывают машинным маслом. На собранную форму устанавливают насадку. Форму жестко закрепляют ее в центре виброплощадки, наполняют растворной смесью приблизительно на 1 см высотой и включают двигатель. В течение первых двух минут вибрации все три гнезда формы равномерно малыми порциями заполняют смесью. По истечении 3 мин от начала вибрации виброплощадку отключают, форму снимают с виброплощадки, срезают ножом, смоченным водой, излишек растворной смеси, заглаживают поверхность образцов вровень с краями формы и маркируют их.

4 Хранение образцов до испытания

После изготовления образцы в формах хранят 22…26 часов в ванне с гидравлическим затвором при влажности 100 %, затем образцы осторожно вынимают из формы и укладывают в ванну с водой в горизонтальном положении. Уровень воды над образцами должен находиться в пределах 2…10 см. Воду менять через каждые 14 суток. Температура воды 18…22 оС.

5 Определение прочности образцов

Через 28 суток после изготовления образцы вынимают из воды и не позднее чем через 30 мин испытывают по методике, описанной в работе № 5. Однако следует учесть некоторые требования стандартов, касающиеся испытания образцов цемента:

− предел прочности цемента при изгибе в серии из 3 образцов-балочек вычисляют как среднее арифметическое двух наибольших результатов испытания;

− предел прочности цемента при сжатии серии из 6 образцов-половинок вычисляют как среднее арифметическое четырех наибольших результатов испытания;

− при определении предела прочности при сжатии средняя скорость нарастания нагрузки должна быть 1,5…2,5 МПа/с.

По результатам испытаний строится график зависимости пределов прочности камня при сжатии и при изгибе от количества вводимой добавки.

Выводы по работе

По результатам испытаний образцов без добавки дать заключение о марке цемента по прочности. Провести анализ зависимости нормальной густоты цементного теста, В/Ц и механических свойств цемента от количества вводимой добавки. Установить оптимальную дозировку добавки и составить рекомендации по регулированию свойств цемента пластифицирующей добавкой.

Контрольные вопросы

1 Какова роль гипсового камня в портландцементе?

1 Ускоряет сроки схватывания.

2 Сохраняет свойства при длительном хранении.

3 Придает белый цвет и повышает декоративность.

4 Повышает долговечность и увеличивает сроки схватывания.

2 Влияет ли увеличение расхода воды затворения на прочность цементного камня?

1 Количество воды затворения не влияет на прочность камня.

2 С увеличением количества воды затворения прочность камня уменьшается.

3 С увеличением количества воды затворения прочность камня увеличивается.

4 С увеличением количества воды затворения прочность камня уменьшается в начальный период твердения, а затем увеличивается.

3 Как влияет длительное хранение цемента на его активность?

1 Длительное хранение цемента понижает активность независимо от времени года.

2 Длительное хранение цемента не влияет на его активность.

3 Длительное хранение цемента повышает его активность в летнее время.

4 Длительное хранение цемента снижает его активность в зимнее время.

4 К какому виду вяжущего вещества относится портландцемент?

1 Воздушные вяжущие вещества

2 Гидравлические вяжущие вещества

3 Кислотоупорные вяжущие вещества

4 Автоклавные вяжущие вещества

5 Как влияет тонкое измельчение вяжущего вещества на его химическую активность?

1 Тонкое измельчение вяжущего вещества понижает активность вяжущего вещества в химических реакциях.

2 Тонкое измельчение вяжущего вещества повышает активность вяжущего вещества в химических реакциях.

3 Тонкое измельчение вяжущего вещества не влияет на его химическую активность.

4 Тонкое измельчение вяжущего вещества может повысить его химическую активность только в присутствии катализатора.

6 Что является сырьем для производства портландцементного клинкера?

1 Известняки и гипсовый камень.

2 Известняки, глины, мергели.

3 Глины, диатомиты, трепелы, опоки.

4 Мергелистые известняки, мел, трепел.

7 Какова цель обжига сырьевых материалов при получении портландцементного клинкера?

1 Плавление сырьевой смеси до получения однородного по химическому составу клинкера.

2 Дегидратация и разложение глинистых минералов.

3 Декарбонизация известняков и выгорание органических примесей.

4 Спекание сырьевой смеси для образования клинкерных минералов.

8 Какие основные минералы входят в состав портландцементного клинкера?

1 3CaO·SiO2, 2CaO·SiO2, 3CaO·AL2О3, 4CaO·AL2О3 ·Fe2О3.

2 CaO·SiO2 , 3CaO·AL2О3·2SiO2 , периклаз MgO, свободная известь СаО св.

3 3СаО·2SiО2·3Н2О, Са(ОН)2, 3СаО·AL2О3.

4 3СаО·AL2О3·6Н2О, 3СаО·AL2О3·3CaSO4·32H2O.

9 За счет чего происходит схватывание цементного теста?

1 За счет испарения воды и загустевания цементного теста.

2 За счет связи извести, образующейся при гидратации силикатов кальция.

3 За счет карбонизации извести, образующейся при гидратации силикатов кальция.

4 За счет коагуляции гидратных новообразований коллоидной дисперсности, связывающих воду химически и физически.

10 Для чего определяется нормальная густота цементного теста?

1 Для сохранения активности цемента при его длительном хранении.

2 Для замедления сроков схватывания цементного теста.

3 Для ускорения сроков схватывания цементного теста.

4 Для расчета расхода воды при оценке сроков схватывания теста.

11 Чем характеризуется нормальная густота цементного камня?

1 Осадкой отформованного конуса из цементно-песчаной растворной смеси при встряхивании на столике.

2 Количеством воды затворения, выраженным в процентах от массы цемента.

3 Глубиной погружения пестика прибора Вика в цементное тесто в мм.

4 Диаметром расплыва конуса на встряхивающем столике.

12 Как изменится водопотребность цементно-песчаной растворной смеси при введении пластификатора в воду затворения?

1 Водопотребность цементно-песчаной растворной смеси не изменится.

2 Водопотребность цементно-песчаной растворной смеси уменьшится.

3 Водопотребность цементно-песчаной растворной смеси увеличится.

4 Водопотребность цементно-песчаной растворной смеси достигнет оптимального значения при заданном водоцементном отношении.

13 Почему при изготовлении марочных образцов из цементно-песчаной растворной смеси применяется специальный песок?

1 Этот песок обеспечивает получение максимальных прочностных показателей.

2 Этот песок имеет минимальную пустотность и водопотребность.

3 Этот песок обеспечивает оптимальную прочность при минимальном расходе цемента.

4 Этот песок характеризуется постоянным зерновым составом и неизменной водопотребностью.

14 В каких условиях твердеют образцы цементного раствора для определения марки цемента?

1 Одни сутки над водой в форме и 27 суток в воде при температуре 18…22 оС.

2 Одни сутки над водой в форме и 27 суток на воздухе при температуре 18…22 оС.

3 Одни сутки над водой в форме и 27 суток в паровоздушной среде при температуре 18…22 оС.

4 28 суток в воде при температуре 18…22 оС.

Лабораторная работа № 8

ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА

Общие сведения

Порошки минеральных вяжущих веществ при затворении водой образуют вязко-пластичное тесто, благодаря свойствам которого бетонные и растворные смеси обладают необходимой связностью, однородностью и формуемостью. При рассмотрении общих причин пластичности и вязкости таких смесей особое внимание уделяется поверхностным явлениям, возникающим на границе раздела твердой и жидкой фаз.

Молекулы поверхностных слоев жидкости или твердого тела отличаются от молекул внутренних слоев тем, что всегда обладают некоторым избытком энергии за счет недостатка молекулярного взаимодействия с отсутствующим слоем молекул. Эта нескомпенсированность молекулярных сил в поверхностных слоях жидкостей и твердых тел определяет все виды их молекулярного взаимодействия: поверхностное натяжение, смачивание, адсорбцию, капиллярную конденсацию, капиллярное всасывание, испарение, диффузию, адгезию. Эти виды молекулярного воздействия определяют и ряд важнейших физико-химических процессов, сопровождающих твердение вяжущих веществ: растворение, гидратацию, коллоидацию, коагуляцию и кристаллизацию. Поскольку эти явления, в свою очередь, определяют процессы структурообразования искусственного камня, то они будут влиять и на формирование его механических и эксплуатационных характеристик: деформативность, жесткость, прочность, плотность, коррозионную стойкость и долговечность.

Используя эффективные приемы воздействия на поверхностные явления в тесте вяжущего вещества, можно регулировать его пластично-вязкие свойства, кинетику процессов его схватывания и твердения, т.е. должны поддаваться управлению технологические свойства бетонных и растворных смесей и строительно-технические свойства затвердевших бетонов и растворов.

Было установлено, что некоторые вещества при растворении в воде способны даже в очень малых концентрациях адсорбироваться на поверхности раздела фаз и существенно снижать избыточную энергию этой поверхности. Эти вещества называют поверхностно-активными (ПАВ).

Поверхностно-активные вещества – органические соединения, в молекулах которых входят одновременно полярная группа, например, ОН, СООН, Н2 и неполярная углеводородная цепь.

Для большинства ПАВ характерно линейное строение молекул, длина которых значительно превышает поперечные размеры, эти молекулы ассиметричны и несбалансированны по энергии. Функциональная полярная группа обладает гидрофильностью, а углеводородный радикал отличается гидрофобностью. Вследствие этого на поверхность твердых частиц вяжущего вещества, гидрофильного по природе, склонны налипать гидрофильные полярные «головки» молекул ПАВ, как бы достраивая отсутствующий слой гидрофильных молекул. Избыток энергии поверхности частиц вяжущего вещества и самих молекул ПАВ при этом значительно уменьшается.

Согласно классификации академика П.А. Ребиндера поверхностно-активные вещества делят по механизму их молекулярного действия на гидрофобизирующие, гидрофилизирующие, воздухововлекающие и комплексные.

Гидрофобизирующие ПАВ – это углеводороды с молекулами значительной длины, обладающие большой молекулярной энергией, типа С2Н2n-1COOH, где n равно 12…20 (олеиновая кислота, мылонафт). Гидрофильные части молекул такого типа ПАВ ориентируются на гидрофильной поверхности зерен вяжущего, а гидрофобные радикалы образуют «частокол» вокруг частиц (рисунок 29). Такие молекулярные пленки ухудшают смачиваемость частиц водой, что позволяет уменьшить количество воды в смеси при сохранении ее подвижности. При наличии касательных сдвиговых усилий они служат плоскостями скольжения между частицами и пластифицируют смесь. Следует учитывать, что присутствие такого типа ПАВ в тесте вяжущего вещества ограничивает процессы гидратации в начальный период и замедляет схватывание вяжущего теста. Гидрофобизирующие ПАВ вводят в количестве 0,06…0,20% от массы вяжущего вещества в расчете на сухое вещество добавки.

Рисунок 29 − Схема ориентации молекул гидрофобизирующих ПАВ на зерне вяжущего вещества

1 – частица вяжущего вещества. 2 – гидрофильная часть молекул ПАВ. 3 – гидрофобная часть молекул ПАВ

Гидрофилизирующие ПАВ – это углеводороды с молекулами небольшой длины и меньшей величиной молекулярной энергии. Представителем этого типа ПАВ являются кальциевые соли лигносульфоновой кислоты, в частности, лигносульфонат кальция технический (ЛСТ). За счет сравнительно малой длины молекул этого типа ПАВ строгой их ориентации в адсорбционных слоях на частицах вяжущего ожидать нельзя. Гидрофильные части молекул могут быть обращены как в сторону твердой фазы, так и в противоположную сторону (рисунок 30), и тем самым притягивать подобные им молекулы воды. Таким образом. Вокруг зерен вяжущего образуются адсорбционные слои молекул ПАВ и достаточно толстые слои молекул воды, снижающие внутреннее трение в смеси и играющие роль гидродинамической смазки. Вследствие этого, а также благодаря физической адсорбции молекул ПАВ в устьях микротрещин зерен вяжущего и сглаживанию шероховатостей микрорельефа зерен, смесь пластифицируется и возможно снижение ее водопотребности. Гидрофилизирующие ПАВ вводят в количестве 0,15…0,30% от массы вяжущего вещества в расчете на сухое вещество добавки. Они также замедляют схватывание и твердение вяжущих веществ за счет экранирующего эффекта.

Рисунок 30 – Схема ориентации молекул гидрофилизирующих ПАВ на зерне вяжущего вещества

1 – частица вяжущего вещества. 2 – гидрофильная часть молекул ПАВ. 3 – гидрофобная часть молекул ПАВ

Воздухововлекающие ПАВ – это углеводороды, уменьшающие силы поверхностного натяжения воды, что способствует вовлечению пузырьков воздуха при перемешивании смеси. Воздухововлекающим ПАВ является, например, натриевая соль абиетиновой кислоты – смолы нейтрализованная воздухововлекающая (СНВ). Вовлеченный в смесь воздух (6…10% от общего объема смеси) увеличивает ее объем, повышает пластичность за счет создания дополнительной поверхности раздела фаз с малым внутренним трением. Воздушные микропоры, образующиеся за счет этого типа ПАВ в камне вяжущего вещества, замкнуты, равномерно распределены и, выполняя роль своеобразных демпферов, могут существенно повысить морозостойкость искусственного камня.

Комплексные ПАВ – представляют собой комплексы добавок различного типа: гидрофобно-пластифицирующих, гидрофобно-воздухововлекающих и т.п. Они обладают полифункциональным действием и целесообразны еще и потому, что появляется возможность получать водоразбавленные продукты в виде эмульсий гидрофобизаторов в водных растворах гидрофильных добавок, тогда как многие из технических гидрофобных ПАВ (мылонафт, асидол, олеиновая кислота) в воде нерастворимы.

На практике применяют следующие способы введения добавок ПАВ в смеси:

- при помоле молекулы ПАВ адсорбируются на частиках вяжущего вещества и затем вводятся в смесь совместно с этими вяжущими веществами;

- в виде водных растворов, которые смешиваются с водой завторения при приготовлении бетонных и растворных смесей;

- с минеральными порошками, добавляемыми в смеси.

Многие ПАВ хорошо растворимы в воде и поэтому их используют в виде водных растворов известной концентрации. Количество раствора добавки при этом определяют по формуле:

Vр-ра = mв ∙ D / C ∙ ρ, (16)

где Vр-ра – объем водного раствора добавки, м3; mв – масса вяжущего вещества в смеси, кг; D – дозировка добавки, % от массы вяжущего вещества в расчете на сухое вещество добавки; С – концентрация водного раствора ПАВ,%; ρ – плотность водного раствора добавки ПАВ, кг/м3.

Используя добавки ПАВ в технологии вяжущих веществ, бетонов и растворов, удается уменьшить потерю активности вяжущего вещества при длительном хранении, замедлить процессы его схватывания и твердения, снизить водопотребность и повысить подвижность растворных и бетонных смесей, уменьшить их расслаивание и водоотделение. Кроме того, добавки ПАВ позволяют повысить плотность, морозостойкость, коррозионную стойкость, а в ряде случаев и прочность искусственного камня, а также снизить расход вяжущего вещества. Поэтому выбор конкретного вида добавки ПАВ, ее количество и эффект действия должны быть тщательно изучены и обоснованы.

Цель работы

Изучить механизм действия добавок ПАВ и исследовать их влияние на некоторые свойства минеральных вяжущих веществ.

Порядок выполнения работы

Подгруппе студентов предлагается провести следующие испытания:

- изучить возможность получения гидрофобного цемента с подбором оптимальной дозировки гидрофобизирующего ПАВ;

- изучить возможность регулирования пластично-вязких свойств и сроков схватывания гипсового теста пластифицирующей добавкой ПАВ.

При изучении гидрофобизации порошка цемента 1 звено студентов работает с обычным портландцементом, а 2,3 и 4 звенья студентов – с портландцементом, содержащим соответственно 0,05; 0,10; и 0,15% добавки олеиновой кислоты в расчете на сухое вещество добавки от массы цемента.

При изучении влияния пластифицирующей добавки на свойства гипсового теста 1 звено студентов подбирает нормальную густоту теста без добавки и устанавливает на нем сроки схватывания гипса.

2,3 и 4 звенья студентов оценивают текучесть гипсового теста, подбирают его нормальную густоту НГ и устанавливают сроки схватывания гипсового теста, содержащего соответственно 0,10; 0,15 и 0,25% добавки ПАВ в расчете на сухое вещество от массы гипса.

МЕТОДЫ ИСПЫТАНИЙ