- •Становление шахт Западного Донбасса

- •Шахта "Терновская"

- •Шахта "Степная" ("Западно-Донбасская" № 2)

- •Шахта "Юбилейная" ("Западно-Донбасская" № 3)

- •Шахта "Павлоградская" ("Западно-Донбасская" № 4)

- •Шахта "Благодатная" ("Западно-Донбасская" № 29)

- •Шахта " Самарская" (« Западно-Донбасская» № 20/23)

- •Шахта "Днепровская" ("Западно-Донбасская" № 25/26 )

- •Шахта им. Героев Космоса ("Западно-Донбасская" № 6/42 )

- •Шахта "Западно-Донбасская" ("Западно-Донбасская № 16 /17 ")

- •Шахта им. Сташкова ("Западно-Донбасская" № 21/22 )

- •Самостоятельная работа №4 Тема: Конструкция распределителей и дросселей

- •Самостоятельная работа № 5 Тема: Принципиальные схемы гидроприводов

- •Самостоятельная работа №6 Тема: Эксплуатация отбойных молотков

- •Самостоятельная работа №7 Тема: Эксплуатация ручных перфораторов

- •Самостоятельная работа №8 Тема: Эксплуатация горных сверл

- •Тема: Конструкция траверсы колонкового сверла.

- •Самостоятельная работа № 10 Тема: Баро-цепные исполнительные органы

- •Тема: погрузочные органы и устройства выемочных машин

- •Тема: Схемы смазки

- •Тема: Автоматическая система управления всп 2

- •Тема: Эксплуатации узкозахватных комбайнов

- •Тема: техническое обслуживание очистных комбайнов

- •Тема: Гидравлический способ добычи угля

- •Тема: Установки для приготовления эмульсии

- •Тема: Эксплуатация очистных комплексов

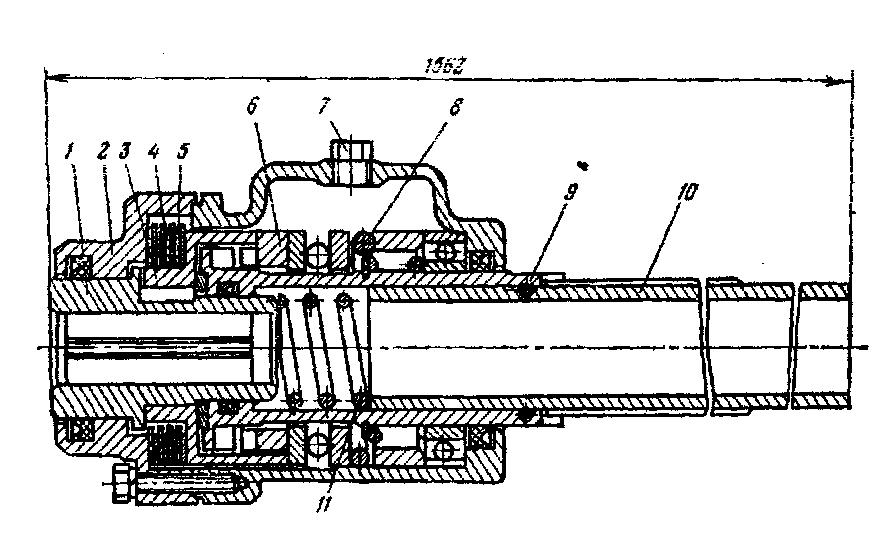

Тема: Конструкция траверсы колонкового сверла.

Траверса конструктивно выполнена так, что внутри ее корпуса расположен патрон 1, и который свободно вставляется буровая штанга. При этом передний конец штанги с резцом выступает из траверсы на ход подачи (0,9 м). Патрон 1 соединен со стаканом 9 с возможностью вращения, а стакан со шпинделем 10 — жестко посредством резьбы.

Втулка 3 неподвижно соединена при помощи шпонок с патроном 1, и с полумуфтой 6. Кроме того, втулка связана посредством фрикционных дисков 4 (ведущие),5 (ведомые) н пружинного кольцу 8 с фланцем 2 корпуса траверсы.

Стакан 9, неподвижно соединенный со шпинделем 10, и полумуфта 6 имеет торцовые кулачки трапецеидального профиля; при их помощи патрон 1 может быть жестко соединен со шпинделем при разжатых фрикционных дисках. В корпусе траверсы имеется клапан-пробка 7 с отверстием, соединяющим полость траверсы с наружной средой, что предотвращает образование вакуума в полости траверсы при работе и возможное всасывание воды.

Самостоятельная работа № 10 Тема: Баро-цепные исполнительные органы

Баро-цепной исполнительный орган представляет собой плоскую, кольцевую пли другой формы раму (бар), в направляющих которой перемещается режущая пень, состоящая из звеньев с резцедержателями, в гнездах которых закреплены резцы.

Плоские бары применяются в основном на врубовых машинах и образуют в пласте угля зарубцую щель длиной до 2 м и высотой 90—150 мм, что облегчает последующее разрушение угла посредством буровзрывных работ.

Кольцевые бары установлены на очистных комбайнах «Дон-басе-1 Г» (см. рис. 10.!, о), «К»р овец» (см. рис. 10.1, б) и др.

Плоский бар (рис. 10.6) состоит из рамы, которая склепана из верхней 1 и нижней 2 плит, брусьев 3 и 4 и термически обработанных накладок 5. Плиты, брусья и накладки образуют направляющие ручьи, в которых движется режущая цепь. Хвостовик бара, состоящий из брусьев б и 7, служит для крепления бара к седлу корпуса режущей части врубовой машины, что обеспечивает поворот бара в плоскости пласта на 180°.

Устройство для натяжения режущей цепи состоит из гайки 8, закрепленной неподвижно в плитах бара, натяжного винта 9 и стопорного устройства 10. Натяжной винт, соединенный резьбой с гайкой 8, закреплен в головке бара штифтом, который позволяет винту вращаться и перемещать головку бара относительно рамы, натягивая или ослабляя режущую цепь. После окончания натяжения цепи винт фиксируется штифтом стопорного устройства.

Головка бара состоит из бруса, в расточке которого установлены два радиально-упорных шарикоподшипника и две спаренных звездочки 12, стянутые болтом 13, самоотвинчивание которого предотвращается стопорной шайбой. В конструкции головки предусмотрены уплотнения, предотвращающие попадание штыба и угольной пыли в подшипники.

Бес планочная режущая цепь БРЦ является одношарнирной и может изгибаться только в одной плоскости. Она состоит из резцедержателей 15, в гнездах которых закреплены резцы 16 стопорами 17. Резцедержатели соединяются непосредственно друг с другом, для этого каждый из них имеет одинарную и двойную проушины. При сборке цепи и двойную проушину одного резцедержателя вставляют проушину другого, затем их соединяют между собой валиками 18 с прополочными замками. При работе резцедержатели упираются друг в друга своими горцами, что создает жесткость цепи в продольном направлении и повышает ее долговечность. Резцы в цепи устанавливают по определенной схеме набора и перемещаются они по линиям резания, которых может быть 5, 7 и 9 (нечетное число).

Кольцевой бар очистного комбайна состоит из П-образной направляющей рамы (рис, 10.7), в которой движется режущая цепь. Рама состоит из двух плоских щек 6 и утюга 11. Каждая щека .оснащена термически обработанными листами 3 и 4, прикрепленными к брусу 10, и накладками 5, привинченными к боковой поверхности бруса 10. Утюг — это литая стальная П-образная рама, к которой прикреплены термически обработанные направляющие 7 и угольник 8. Бар к машине крепится с. помощью брусьев 10 и внутренних листов 4, которые входят в Т-образные пазы корпуса поворотной головки 9.

Режущая цепь кольцевого бара натягивается винтовыми натяжными устройствами 1, которые перемещают щеки бара относительно корпуса поворотной головки. Изменение высоты бара достигается заменой утюга 11 а соответствующим изменением высоты поворотной головки при помощи литых вставок. Одновременно устанавливают соответствующий направляющий утюг 2 и наращивают или укорачивают цепь.

Однопланочная одношарнирная режущая цепь для кольцевых баров представляет собой шарнирные звенья (рис. 10.8) с резцедержателями 1, соединенными с планками 2 посредством валиков 3, которые удерживаются от выпадения пружинными стопорными кольцами. Резцы крепятся в гнездах резцедержателей стопорными болтами. Разрывное усилие цепи около 550 кН.

Порядок чередования звеньев цепи определяется их веером и схемой набора. Веером режущей цепи называется совокупность проекций всех резцов (т. е. линий резания) на плоскость, перпендикулярную к ручью бара. Число линий резания всегда нечетное. На рис, 10.8 показана семилинейная схема набора резцов «елочкой». Число резцов в каждой линии резания и порядок их чередования задаются схемой набора резцов. Схема должна обеспечивать равномерный износ всех резцов в условиях конкретного забоя. При одинаковой сопротивляемости угля резанию в зарубной щели это достигается равномерным расположением резцов (см. рис. 10.8); при неодинаковой — увеличением числа резцов в тех линиях резания, где сопротивляемость угля больше.

Схема набора может быть и разрежена путем сокращения числа линий резания или уменьшения числа резцов в некоторых линиях. Этим достигаются изменение параметров резания, получение более крупной зарубной мелочи и снижение удельного расхода энергии.

Двух шарнирная режущая цепь. В некоторых очистных н проходческих комбайнах бар имеет фигурную форму. В направляющих такого бара режущая цепь должна иметь возможность изгибаться в двух взаимно-перпендикулярных плоскостях (например, в нарезном комбайне КН).

К недостаткам баровых исполнительных органов относятся: низкий к. п. д. (0,3—0,4); высокие удельные энергозатраты (2—4 кВт.ч/т).; малый срок службы (3—4 мес); невозможность регулирования положения бара по высоте при работе машины; значительное измельчение угля в зарубной щели; низкая транспортирующая способность режущей цепи, что вызывает заштыбовку ее при скоростях перемещения машины 1,2—1,5 м/мин; значительный шум во время работы; трудоемкость замены резцов. Вследствие этих причин баровые исполнительные органы вытеснены другими более совершенными и имеют ограниченное применение.

Самостоятельная работа № 11