- •Билет 1 Условие прочности сварных швов. Расчет сварных швов внахлестку.

- •Расчетные зависимости для определения сил прижатия тел качения фрикционных передач.

- •Расчет червячных передач на прочность по напряжениям изгиба.

- •Расчет подшипников при жидкостном трении.

- •3.Расчет конической передачи по контактным напряжениям.

- •4.Расчет валов на колебания.

- •Допускаемые напряжения изгиба.

- •5 Билет

- •6 Билет

- •1.Зависимость между осевой силой на винте и крутящим моментом, приложенным к винту. Момент трения на опорной поверхности гайки.

- •2. Напряжение в ремне. Допускаемые полезные напряжения

- •3. Расчет цепной передачи.

- •4. Расчет планетарных передач.

- •3.Расчет шлицевых соединений при переменных и постоянных нагрузках.

- •Билет №9

- •10 Билет

- •1.Расчет винта,нагруж.Осевой силой и крут.Моментом

- •2.Методика расчета клиноременных передач

- •3.Проверочный расчет валов.Расчет валов на прочность.

- •Билет12

- •Силы в зацеплении червячных передач

- •Подбор подшипников качения

- •Расчет нарезной части винта. Расчет высоты гайки и определение внутреннего диаметра резьбы болта.

- •1. Основные определения и классификация резьб. Основные геометрические параметры резьбы.

- •4.Расчет зубчато-ременных передач

- •Билет17

- •1. Фрикционно-винтовые соединения(клеммовые)

- •2. Конические передачи. Геометрия. Модули. Силы в заце-плении(билет17)

- •3) Классификация муфт расчет компенсирующих жестких муфт. Подвижные муфты.

- •4) Расчет плоскоременных передач(билет 17)

- •Билет №19

- •3) Подбор подшипников по статической и динамической грузоподъемности. Определение условий эквивалентной нагрузки.

- •4) Классификации муфт:

- •Расчет винта под действием эксцентричной нагрузки

- •2)Проверочный расчет цилиндрических колес на контактную прочность

- •Билет №20

- •21 Билет

- •1. Прочность болтов поставленных без зазора.

- •2. Общие сведения о зубчатых передачах. Классификация зубчатых передач. Область применения. Критерии работоспособности.

- •3.Расчет валов на колебания.

- •4. Расчет зубчатых передач по напряжениям изгиба.

- •24 Билет

- •26 Билет

- •1.Прочность соединения с натягом.]

- •2.Силы в зацеплении цилиндрических зубчатых передач.

- •Силы в плоскоременной передаче.

- •Допускаемые напряжения изгиба и контактные напряжения.

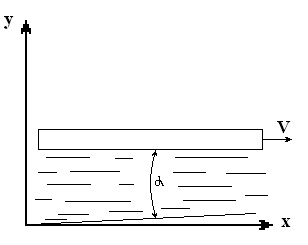

Расчет подшипников при жидкостном трении.

И спользуется

решение задачи течения жидкости между

двумя параллельными пластинами.

спользуется

решение задачи течения жидкости между

двумя параллельными пластинами.

В

основу расчета положено уравнение

Рейнольдса для плоского потока жидкости,

определяющее давление в нем при бесконечно

большой ширине потока в направлении,

перпендикулярном к скорости

![]() движения пластины:

движения пластины:

![]() (2),

(2),

где

![]() -- вязкость масла;

-- скорость; h

– зазор в произвольном сечении с

координатой x;

hm

– зазор в сечении с максимумом давления.

-- вязкость масла;

-- скорость; h

– зазор в произвольном сечении с

координатой x;

hm

– зазор в сечении с максимумом давления.

На

основании уравнения (1) получается

формула грузоподъемности:![]() ,

,

где

![]() --

коэффициент грузоподъемности, являющийся

безразмерной функцией положения цапфы

в подшипнике и границ зоны несущего

масляного слоя, зависящей также от

отношения l/d

(

=f(l/d));

l

– длина цапфы;

--

коэффициент грузоподъемности, являющийся

безразмерной функцией положения цапфы

в подшипнике и границ зоны несущего

масляного слоя, зависящей также от

отношения l/d

(

=f(l/d));

l

– длина цапфы;

![]() -- относительный зазор в подшипнике (

-- относительный зазор в подшипнике (

![]() );

);

![]() --

диаметральный зазор;

--

диаметральный зазор;

![]() --

радиальный зазор; D,d

– наружный и внутренний диаметры

подшипника, соответственно.

--

радиальный зазор; D,d

– наружный и внутренний диаметры

подшипника, соответственно.

Давление

![]() hmin

– минимальная толщина слоя масла. Он

является основным параметром подшипника

жидкостного трения.

hmin

– минимальная толщина слоя масла. Он

является основным параметром подшипника

жидкостного трения.

![]() .

.

В расчетах учитывается изменение зазора от температуры как следствие линейного расширения материала.

Порядок расчета:

1.

Из графика зависимости коэффициента

грузоподъемности от значения

(

)

определяем значение

![]() .

.

2. Из допускаемых значений l/d=0.5…1.0 находим значение d.

3. Проверка по допустимому давлению.

4. Уточнение относительного зазора.

5. Выбор сорта масла. Устанавливаем температуру узла 45…75ºС. По графику находим вязкость .

Проверочный

расчет выполняют по нагруженности

подшипников

![]() ;

После расчета коэффициента грузоподъемности

определяют критическую толщину масляного

слоя, при которой нарушается режим

жидкого трения

;

После расчета коэффициента грузоподъемности

определяют критическую толщину масляного

слоя, при которой нарушается режим

жидкого трения

![]() ,

где (1,1…1,2)—запас, учитывающий влияние

возможных случайных факторов;

(RZ1+RZ2)—сумма

высот неровностей поверхностей шипа и

подшипника; y0

– учитывает деформацию детали.

,

где (1,1…1,2)—запас, учитывающий влияние

возможных случайных факторов;

(RZ1+RZ2)—сумма

высот неровностей поверхностей шипа и

подшипника; y0

– учитывает деформацию детали.

Определение

коэффициента запаса:

![]() .

.

Определение

тепловой нагруженности:![]() .

.

Если <20 , то охлаждение не требуется.Если 20÷40 , то охлаждение требуется.

Если >40 , то смазка под давлением.Расчет по тепловому балансу.

Для составления теплового баланса подшипника нужно знать расход масла Q через подшипник.

Его

можно определить на основании

экспериментальных данных из графика

зависимости отношения

![]() от

от

![]() для различных значений l/d.

для различных значений l/d.

Количество

теплоты переносимое смазочным материалом,

(Вт):

![]() ,

,

где с—удельная теплоемкость смазочного материала, Дж/(м3град); Q – расход смазочного материала, м3/с; t1,t2 – температура смачного материала на входе и на выходе из подшипника.

Количество

теплоты отводимое корпусом во внешнюю

среду, (Вт):

![]() ,где

k

9…16

Вт/(м2град)

– коэффициент теплопередачи; A1—Поверхность

подшипника омываемая воздухом, м2;

tM—средняя

температура масла в нагруженной зоне;

tВ—температура

окружающего воздуха.

,где

k

9…16

Вт/(м2град)

– коэффициент теплопередачи; A1—Поверхность

подшипника омываемая воздухом, м2;

tM—средняя

температура масла в нагруженной зоне;

tВ—температура

окружающего воздуха.

Для определения температуры масла следует оценить тепловыделение в подшипнике, для чего нужно знать силу трения.

По

формуле Ньютона удельное сопротивление

вращению шипа для вязкой несжимаемой

жидкости

![]() Полная

сила на поверхности А подшипника

Полная

сила на поверхности А подшипника

![]() .Сила

сопротивления в подшипнике

.Сила

сопротивления в подшипнике

![]() ,где

ФТР

– характеристика трения, представляющая

собой безразмерную функцию положения

шипа в подшипнике, границ несущего слоя

и отношения l/d.Коэффициент

трения в подшипнике

,где

ФТР

– характеристика трения, представляющая

собой безразмерную функцию положения

шипа в подшипнике, границ несущего слоя

и отношения l/d.Коэффициент

трения в подшипнике

![]() .В

таблицах приводятся значения

.В

таблицах приводятся значения

![]() в зависимости от

и l/d.

Тепловыделение в подшипнике:

в зависимости от

и l/d.

Тепловыделение в подшипнике:

![]() .Уравнение

теплового баланса при установившемся

режиме работы подшипника:

.Уравнение

теплового баланса при установившемся

режиме работы подшипника:

![]() .Отсюда

можно найти среднюю температуру масла

в нагруженной зоне.

.Отсюда

можно найти среднюю температуру масла

в нагруженной зоне.

Билет 2

1. Определить понятие деталь

Деталь - это изделие, изготавливаемое из однородного материала без сборочных или монтажных операций. К деталям относятся также'Изделия, изготовленные из однородного материала с применением сварки, пайки, сшивки, склеивания (например, трубка, спаянная или сваренная из куска листового материала).

Сборочная единица - изделие, состоящее из нескольких деталей, соединенных между собой с помощью сборочных или монтажных операций и имеющих общее функциональное назначение (подшипник, муфта, редуктор и др.).

В зависимости от назначения и воспринимаемых нагрузок детали машин имеют вид стержней, пластин, оболочек или их отдельных элементов. Стержни, или стержневые элементы, - это детали, поперечные размеры которых меньше продольных. Пластины имеют весьма малую толщину по сравнению с размерами в плане. Оболочка - это замкнутый элемент с весьма малой раз-. ностью наружного и внутреннего диаметров по сравнению с другими размерами.

По воспринимаемым нагрузкам детали машин, которые по конструктивному исполнению относятся к стержням, подразделяются на детали, нагруженные осевыми силами (ходовые винты, анкерные болты), крутящими и изгибающими моментами (валы, оси), крутящими моментами (торсионы) и др.

Пластины рассматривают при изучении соединений (сварные, заклепочные, шпоночные, шлицевые), а также при рассмотрении взаимодействия поверхностей, когда кривизна одной из них равна бесконечности (р = »).

Оболочки (сосуды высокого давления, тонкостенные трубчатые элементы конструкций) в курсе деталей машин рассматриваются мало и являются предметом изучения специальных дисциплин.

По назначению детали машин условно могут быть разделены на следующие группы:

• детали соединений и передач (болты, винты, шпонки, шестерни, звездочки, шкивы, валы, муфты, подшипники и др.);

• детали для установки сборочных единиц (картеры, корпуса, станины и др.);

• детали смазочных, защитных и предохранительных устройств (сальники, защитные шайбы, сапуны и др.). Изучение взаимодействия этих деталей, критериев их работоспособности, выбор материалов и, как результат, правильное построение машин и механизмов - основа курса "Детали машин и основы конструирования".

2. Шлицевые соединения . Область применения.

По сравнению со шпоночными шлицевые соединения обладают более высокими нагрузочной способностью, усталостной прочностью валов и точностью центрирования на них деталей. Кроме того, они менее чувствительны к динамическим и переменным нагрузкам.

Наиболее распространены шлицевые соединения с прямобоч-ным и эвольвентным профилем зубьев (или шлицев). Размеры, допуски и посадки этих видов соединений стандартизованы. Зубья треугольного профиля применяют в основном для неподвижных соединений, передающих небольшие моменты. Обычно их используют, чтобы избежать прессовых посадок, а также при тонкостенных втулках.

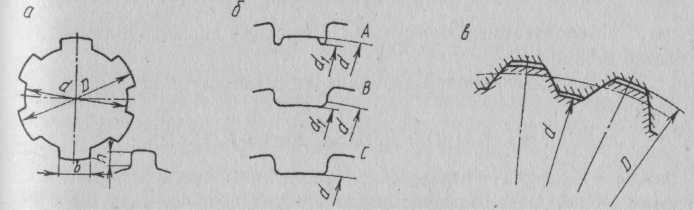

Боковые стороны зубьев прямобочного профиля (рис. 7.7) параллельны между собой, а средняя линия между боковыми сторонами проходит через центр сечения. Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая, отличающиеся высотой и количеством зубьев. Число зубьев - в пределах 6...20. Форма впадины между зубьями зависит от способа центрирования и метода изготовления: исполнения А, В и С (рис. 7.7, б).

Различают способы центрирования: по боковым граням Ь; по наружному диаметру D; по внутреннему диаметру d. Центрирование по b не обеспечивает точной соосности ступицы и вала, однако дает наиболее равномерное распределение нагрузки между зубьями. Его применяют в тяжелонагруженных валах, где не требуется высокая точность вращения (например, карданные валы автомоби лей). Центрирование по D (исполнение В) применяют при невысокой твердости ступицы, допускающей ее обработку протягиванием. В этом случае вал обрабатывают круглым шлифованием. Этот способ применяют также и при высокой твердости ступицы, при этом отверстие обрабатывают дорном, твердосплавной протяжкой и т. д. (оставляя припуск на такую обработку до термообработки ступицы). Около 80% шлицевых соединений центрируются по D. Если ступица твердая, то применяют центрирование по d, при этом ее отверстие шлифуется, а паз вала по диаметру обрабатывается плоским шлифованием (форма впадины вала по исполнениям А и С). Этот способ используется также при длинных валах, когда есть опасность их искривления после термообработки.