- •Билет 1 Условие прочности сварных швов. Расчет сварных швов внахлестку.

- •Расчетные зависимости для определения сил прижатия тел качения фрикционных передач.

- •Расчет червячных передач на прочность по напряжениям изгиба.

- •Расчет подшипников при жидкостном трении.

- •3.Расчет конической передачи по контактным напряжениям.

- •4.Расчет валов на колебания.

- •Допускаемые напряжения изгиба.

- •5 Билет

- •6 Билет

- •1.Зависимость между осевой силой на винте и крутящим моментом, приложенным к винту. Момент трения на опорной поверхности гайки.

- •2. Напряжение в ремне. Допускаемые полезные напряжения

- •3. Расчет цепной передачи.

- •4. Расчет планетарных передач.

- •3.Расчет шлицевых соединений при переменных и постоянных нагрузках.

- •Билет №9

- •10 Билет

- •1.Расчет винта,нагруж.Осевой силой и крут.Моментом

- •2.Методика расчета клиноременных передач

- •3.Проверочный расчет валов.Расчет валов на прочность.

- •Билет12

- •Силы в зацеплении червячных передач

- •Подбор подшипников качения

- •Расчет нарезной части винта. Расчет высоты гайки и определение внутреннего диаметра резьбы болта.

- •1. Основные определения и классификация резьб. Основные геометрические параметры резьбы.

- •4.Расчет зубчато-ременных передач

- •Билет17

- •1. Фрикционно-винтовые соединения(клеммовые)

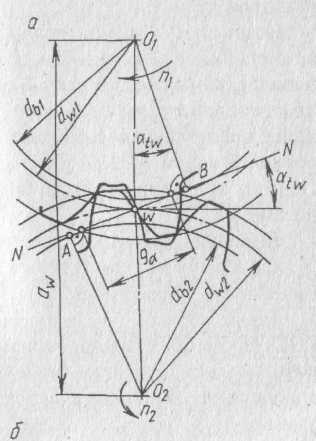

- •2. Конические передачи. Геометрия. Модули. Силы в заце-плении(билет17)

- •3) Классификация муфт расчет компенсирующих жестких муфт. Подвижные муфты.

- •4) Расчет плоскоременных передач(билет 17)

- •Билет №19

- •3) Подбор подшипников по статической и динамической грузоподъемности. Определение условий эквивалентной нагрузки.

- •4) Классификации муфт:

- •Расчет винта под действием эксцентричной нагрузки

- •2)Проверочный расчет цилиндрических колес на контактную прочность

- •Билет №20

- •21 Билет

- •1. Прочность болтов поставленных без зазора.

- •2. Общие сведения о зубчатых передачах. Классификация зубчатых передач. Область применения. Критерии работоспособности.

- •3.Расчет валов на колебания.

- •4. Расчет зубчатых передач по напряжениям изгиба.

- •24 Билет

- •26 Билет

- •1.Прочность соединения с натягом.]

- •2.Силы в зацеплении цилиндрических зубчатых передач.

- •Силы в плоскоременной передаче.

- •Допускаемые напряжения изгиба и контактные напряжения.

21 Билет

1. Прочность болтов поставленных без зазора.

Болты, поставленные без зазора (рис. 6.14), при нагрузке, действующей в плоскости стыка, не требуют затяжки. Затяжкой обеспечивается только сборка соединения, а болт в принципе может быть заменен штифтом, стержень которого рассчитывается по напряжениям среза и смятия.

Условие прочности болтов, установленных без зазора, по напряжениям среза (рис. 6.14, а) следующее:

![]() |

|

где i - число плоскостей среза (на рис. 6.14, а i = 2).

Для

определения условия прочности по

напряжениям смятия необходимо

установить закон их распределения по

поверхности контакта

стержня болта и детали (рис. 6.14, б). На

участке стержня болта dφ,

положение которого определяется углом

φ,

действует

элементарная сила

![]() где

где

![]() -площадь

элементарного участка стержня болта.

-площадь

элементарного участка стержня болта.

Рис. 6.14. К расчету болтов, поставленных без зазора и нагруженных силами в

плоскости стыка

Для определения нагрузки, действующей на стержень болта, необходимо проинтегрировать выражение элементарной нагрузки в пределах от 3/(2π) до π /2. Однако соs 3/(2 π) = 0 и соs π /2 = 0, поэтому необходимо взять два интеграла в пределах от φ = 0 до φ = π /2:

![]() (6.15)

(6.15)

где δmin — наименьшая высота контактирующих поверхностей деталей со стержнем болта, если

δ2 < δ1 + δ3, то δmin = δ2.

Зависимость (6.15) показывает, что нагрузка F определяется как произведение некоторого равномерно распределенного напряжения σсм и площади сопряжения, равной произведению наименьшей толщины соединяемых деталей и диаметра стержня болта (рис. 6.14, в, г).

Условие

прочности болтов, установленных без

зазора, по напряжениям

смятия (рис. 6.14, а)

следующее:![]()

Допускаемые напряжения определяют по менее прочному материалу соединяемых деталей.

Сравнивая

значения d,

найденные

из условия прочности на срез

и смятие, принимают большее значение

или производят расчет

по обобщенной зависимости с учетом

значения

![]()

Тогда

после преобразований и решения уравнения

типа

![]()

![]()

Для

соединения, у которого материалы стержня

болта и деталей

по прочности примерно одинаковы,

![]() и

при i

=

2 диаметр болта определяется приближенной

зависимостью

и

при i

=

2 диаметр болта определяется приближенной

зависимостью

![]() При

i

= 1

d4=

(1,8...2)δmin.

При

i

= 1

d4=

(1,8...2)δmin.

Сравнивая

варианты установки болтов с зазором и

без зазора (под

развертку), можно отметить, что первый

вариант более дешевый,

так как он не требует точной обработки

болта и деталей. Однако

условия работы болтов в таких соединениях

значительно хуже.

Так, приняв значение коэффициента трения

в стыке деталей f

= 0,2, к

= 1,5,

i

=

2,

из формулы

![]() (6.14)

получим Fзат

=

3,75Р.

Таким

образом, сила затяжки в 3,75 раза превышает

внешнюю нагрузку, действующую в плоскости

стыка.

(6.14)

получим Fзат

=

3,75Р.

Таким

образом, сила затяжки в 3,75 раза превышает

внешнюю нагрузку, действующую в плоскости

стыка.

2. Общие сведения о зубчатых передачах. Классификация зубчатых передач. Область применения. Критерии работоспособности.

Общие сведения. Зубчатая передача - трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару.

Зубчатое колесо с меньшим числом зубьев называется шестерней и имеет индекс 1, с большим – колесом, имеет индекс 2.

Зубчатые передачи предназначены для изменения угловых скоростей, моментов и их направлений. Зубчатые передачи можно классифицировать по следующим признакам:

по

форме обода: круглые, эллиптические,

квадратные.

по

форме обода: круглые, эллиптические,

квадратные.По взаимному расположению валов: между параллельными осями; между пересекающимися осями; между перекрещивающимися осями.

по виду зацепления - эвольвентные, круговинтовые системы Новикова, циклоидальные, применяемые в приборах и часах, и др

по типу зубьев - прямые, косые, шевронные и с криволинейным зубом.

по окружной скорости колес (м/с) - весьма тихоходные до 0,5, тихоходные 0,5...3, среднеходные 3...15, быстроходные больше 15.

по степени защищенности - открытые, полузакрытые и закрытые (коробки передач, редукторы);

по твердости рабочих поверхностей зубьев - с твердостью до 350 НВ и свыше 350 НВ.

по точности - 12 степеней (для коробок передач и редукторов преимущественно 7-я, 8-я и 9-я степени точности, иногда 6-я степень).

по способу образования зубьев: - механической обработкой: - нарезкой, протяжкой, накаткой, штамповкой, литьём.

по расположению зубчатых венцов: внешнего зацепления и внутреннего.

Достоинства: простота конструкции и обслуживания, высокий КПД (0,995), постоянство передаточного числа, т.е высокая кинематическая точность, высокая надежность передачи.

Недостатки: высокая точность обработки, нерегулируемость передаточного отношения, шум.