- •1. Необходимые теоретические сведения

- •2. Порядок проведения испытаний

- •3. Содержание отчета

- •4. Контрольные вопросы

- •5. Рекомендуемая литература

- •1. Необходимые теоретические сведения

- •2. Порядок проведения испытаний

- •3. Содержание отчета

- •4.Контрольные вопросы

- •5. Рекомендуемая литература

- •1. Необходимые теоретические сведения

- •2. Порядок проведения эксперимента

- •3. Содержание отчета

- •4. Контрольные вопросы

- •5. Рекомендуемая литература

- •1. Необходимые теоретические сведения

- •2. Описание лабораторной установки

- •3. Порядок проведения эксперимента

- •4. Содержание отчета

- •5. Контрольные вопросы

- •6. Рекомендуемая литература

- •1. Необходимые теоретические сведения

- •2. Описание лабораторной установки

- •3. Пример определения собственной частоты крутильных колебаний стержня

- •4. Содеержание отчета

- •5. Контрольные вопросы

- •6. Рекомендуемая литература

- •1. Необходимые теоретические сведения

- •2. Пример выполнения лабораторной работы.

- •3. Контрольные вопросы

- •4. Рекомендуемая литература.

- •1. Необходимые теоретические сведения

- •2. Порядок выполнения лабораторной работы

- •3. Пример выполнения лабораторной работы

- •4. Контрольные вопросы

- •5. Рекомендуемая литература.

- •1. Необходимые теоретические сведения

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •4. Контрольные вопросы

- •5. Рекомендуемая литература

- •1. Необходимые теоретические сведения

- •2. Моделирование процесса нарезания эвольвентного колеса зубчатой рейкой

- •3. Описание лабораторной установки и расчет геометрических параметров нарезаемого колеса

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •7. Рекомендуемая литература

- •1. Необходимые теоретические сведения

- •2. Порядок выполнения работы

- •3. Содержание отчета

- •4. Контрольные вопросы

- •5. Рекомендуемая литература

5. Рекомендуемая литература

5.1. Теория механизмов и машин: Учеб. для втузов/К.В. Фролов, С.А. Попов, А.К. Мусатов и др.; Под ред. К.В. Фролова.-М.: Высш. шк., 1987.-496 с.

5.2. Г.А. Гудыкин Техника измерения размеров в машиностроении.- М.: Машиностроение, 1958. - 352 с.

Лабораторная работа №9

Тема работы: Нарезание зубчатых колес методом обкатки

Цель работы:

- ознакомление с методами изготовления зубчатых колес;

- изучение геометрии цилиндрических зубчатых колес;

- выяснение влияния смещения инструмента при нарезании зубчатых колес на изменение их геометрических параметров.

1. Необходимые теоретические сведения

Технологические процессы изготовления зубчатых колес делятся на две группы. К первой группе относятся процессы, основанные на обработке материала без снятия стружки (например, литье под давлением). Ко второй - процессы, при которых получение зубчатого венца выделяется в самостоятельную операцию (например, зубонарезание).

Нарезание зубьев производится методом копирования или методом обкатки. Метод копирования применяется, в основном, при обработке зубчатых колес неэвольвентного профиля, а также в единичном и мелкосерийном производстве или при ремонте оборудования, в случаях, когда на предприятии отсутствует зуборезное оборудование, работающее по методу обкатки.

Сущность метода копирования заключается

в изготовлении зубчатого венца колеса

инструментом, имеющим профиль, совпадающий

с профилем впадин зубьев (рисунок 1).

После нарезания одной впадины с помощью

пальцевой (или дисковой) фрезы 1, заготовка

2 поворачивается на угол, равный угловому

шагу

в делительной головке, и процесс

повторяется до тех пор, пока не будут

нарезаны все впадины.

в делительной головке, и процесс

повторяется до тех пор, пока не будут

нарезаны все впадины.

Рисунок 1 - Нарезание зубчатого колеса при помощи пальцевой фрезы

При нарезании зубчатых колес по методу

копирования для каждого сочетания

модуля

и числа зубьев

и числа зубьев

требуется иметь отдельную фрезу. Стандарт

предусматривает более 50 модулей, а число

употребляемых чисел зубьев

требуется иметь отдельную фрезу. Стандарт

предусматривает более 50 модулей, а число

употребляемых чисел зубьев

более 100. Поэтому в универсальном

комплекте должно быть порядка 5000

различных фрез. С целью сокращения

номенклатуры инструмента диапазон

более 100. Поэтому в универсальном

комплекте должно быть порядка 5000

различных фрез. С целью сокращения

номенклатуры инструмента диапазон

разбивают на интервалы и в пределах

каждого интервала применяют одну и ту

же фрезу для нарезания колес с различными

числами зубьев. Наиболее широко

применяются два набора: большой, состоящий

из 15 фрез, и малый - из 8 фрез. Гораздо

реже - наборы из 8 фрез для самых “грубых”

работ и наборы из 26 фрез - для самых

"точных" работ.

разбивают на интервалы и в пределах

каждого интервала применяют одну и ту

же фрезу для нарезания колес с различными

числами зубьев. Наиболее широко

применяются два набора: большой, состоящий

из 15 фрез, и малый - из 8 фрез. Гораздо

реже - наборы из 8 фрез для самых “грубых”

работ и наборы из 26 фрез - для самых

"точных" работ.

Основным недостатком метода копирования является низкая точность. Для точного профилирования колес с различными числами зубьев (одного модуля и основного шага) необходима отдельная фреза с точной установкой по отношению к заготовке. Даже в самом большом наборе из 26 фрез одной фрезой нарезаются колеса с разными числами зубьев. Основные окружности, однозначно определяемые эвольвентами, имеют при этом свои центры в разных местах, не совпадающих с осью вращения заготовки. Это приводит к тому, что передаточное отношение в зацеплении, собранном из таких колес, меняется во время работы каждой пары профилей, что недопустимо при больших и средних скоростях. К недостаткам метода копирования относится также низкая производительность, т.к. впадины зубьев нарезаются последовательно, а не одновременно.

При нарезании методом обкатки эвольвентный профиль зубьев формируется автоматически. Его образование происходит в результате согласованных перемещений зуборезного инструмента и заготовки колеса. При этом зубья формируются постепенно и одновременно для всего колеса. Преимущество метода обкатки по сравнению с методом копирования заключается, в первую очередь, в универсальности зуборезного инструмента. Одним и тем же инструментом можно нарезать зубчатые колеса с любым числом зубьев. При этом, выбирая соответствующую установку инструмента по отношению к заготовке, можно получить желаемую форму профиля зуба. В настоящее время нарезание зубьев по методу обкатки является одним из наиболее производительных методов, т.к. процесс резания происходит непрерывно и одновременно с обкаткой. К недостаткам метода следует отнести наличие на предприятии специальных зуборезных станков: зубострогальных, зубодолбежных и т.п.

При нарезании зубчатых колес методом обкатки режущий контур инструмента имеет очертание эвольвентного зубчатого колеса (долбяка) или зубчатой рейки. Долбяком называют зуборезный инструмент, в основе которого лежит теоретическое производящее колесо. Производящее колесо - это такое воображаемое колесо, боковые поверхности которого содержат режущие кромки. При нарезании зубьев производящему и нарезаемому колесам сообщают такое же относительное движение, какое эти колеса имели бы в обычном зацеплении друг с другом. Такое зацепление производящего колеса с обрабатываемым называется станочным зацеплением. Эвольвентное станочное зацепление по своим геометрическим свойствам аналогично обычному эвольвентному зацеплению. Начальные окружности нарезаемого колеса и долбяка в относительном движении перекатываются друг по другу без скольжения. Основной шаг нарезаемого колеса всегда равен основному шагу производящего колеса и, следовательно, не зависит от станочного межосевого расстояния.

На рисунке 2 представлен общий вид зубодолбежного станка, на рисунке 3 - схема нарезания зубчатого колеса долбяком.

Рисунок 2 – Общий вид зубодолбежного станка

Рисунок 3 – Схема нарезания зубчатого колеса с помощью долбяка

В качестве исходного контура

цилиндрических зубчатых колес принят

контур зубьев номинальной исходной

зубчатой рейки в сечении плоскостью,

перпендикулярной к ее делительной

плоскости и нормальной к направлению

зубьев. Исходный контур характеризуется

следующими параметрами: углом главного

профиля

,

коэффициентом высоты головки зуба

,

коэффициентом высоты головки зуба

,

коэффициентом высоты ножки зуба

,

коэффициентом высоты ножки зуба

,

коэффициентом граничной высоты

,

коэффициентом граничной высоты

,

коэффициентом радиального зазора

,

коэффициентом радиального зазора

,

коэффициентом радиуса кривизны переходной

кривой

,

коэффициентом радиуса кривизны переходной

кривой

и модулем

и модулем

.

Под модулем понимается отношение шага

.

Под модулем понимается отношение шага

(шаг

- расстояние между двумя одноименными

точками профилей двух соседних зубьев)

к числу

(шаг

- расстояние между двумя одноименными

точками профилей двух соседних зубьев)

к числу

:

: .

Исходный контур рейки, зубья которой

профилируются по впадинам исходного

контура, называется исходным производящим

контуром (рисунок 4) , а сама рейка -

производящей рейкой.

.

Исходный контур рейки, зубья которой

профилируются по впадинам исходного

контура, называется исходным производящим

контуром (рисунок 4) , а сама рейка -

производящей рейкой.

Рисунок 4 – Образование исходного производящего контура

По ГОСТ 13755-81 значения параметров исходного контура должны быть следующими:

-

угол главного профиля = 20;

-

коэффициент высоты головки зуба h*a = 1;

-

коэффициент высоты ножки зуба h*f = 1.25;

-

коэффициент граничной высоты h*l = 2;

-

коэффициент радиуса кривизны переходной кривой *f =с*/(1-sin)= 0.38;

-

коэффициент радиального зазора в паре исходных контуров с* = 0.25.

Исходный производящий контур отличается

от исходного высотой зуба

.

.

Принципиальное отличие исходного и исходного производящего контуров состоит в том, что исходный контур положен в основу стандартизации зубчатых колес, а исходный производящий - в основу стандартизации зуборезного инструмента. Оба эти контура необходимо отличать от производящего контура - проекции режущих кромок инструмента на плоскость перпендикулярную оси заготовки.

Частным случаем станочного зацепления является зацепление зубчатого колеса (заготовки) и производящей рейки. Схема станочного зацепления колеса и инструмента с производящим контуром, совпадающим с исходным производящим контуром, изображена на рисунке 5.

Рисунок 5 – Схема станочного зацепления колеса с производящей рейкой

Геометрическое место точек контакта эвольвентной части профиля рейки и эвольвентной части профиля зуба в неподвижной системе координат называется линией станочного зацепления.

Колесо, зубья которого образованы в

станочном зацеплении при номинальном

положении производящей рейки,

характеризуемом касанием делительной

окружности колеса и делительной прямой

рейки, называется колесом без смещения

исходного контура. Если делительная

прямая производящей рейки не касается

или пересекает делительную окружность

колеса, то такое колесо называется

колесом со смещением исходного контура.

Смещение исходного производящего

контура

- кратчайшее расстояние между

делительной окружностью заготовки и

делительной прямой исходного производящего

контура. Отношение величины смещения

исходного контура

- кратчайшее расстояние между

делительной окружностью заготовки и

делительной прямой исходного производящего

контура. Отношение величины смещения

исходного контура

к модулю

к модулю

называется коэффициентом смещения

называется коэффициентом смещения

:

:

.

При удалении делительной прямой исходного

контура от оси колеса коэффициенту

смещения приписывается знак плюс, при

приближении к центру колеса - знак минус

(рисунок 6).

.

При удалении делительной прямой исходного

контура от оси колеса коэффициенту

смещения приписывается знак плюс, при

приближении к центру колеса - знак минус

(рисунок 6).

Рисунок 6 – Относительное расположение делительной прямой и станочно-начальной прямой в зависимости от величины и знака смещения

Условная расчетная величина

,

называемая уравнительным смещением,

вводится в расчет геометрии зацепления

с целью обеспечения стандартного

радиального зазора в зацеплении.

,

называемая уравнительным смещением,

вводится в расчет геометрии зацепления

с целью обеспечения стандартного

радиального зазора в зацеплении.

Окружность граничных точек

-

окружность, проходящая через точки

сопряжения эвольвентной части профиля

зуба с переходной кривой. В процессе

формирования эвольвентного зуба по

способу обкатки, в случае, когда окружность

граничных точек расположена ниже точки

касания линии станочного зацепления с

основной окружностью зубчатого колеса

(точка

-

окружность, проходящая через точки

сопряжения эвольвентной части профиля

зуба с переходной кривой. В процессе

формирования эвольвентного зуба по

способу обкатки, в случае, когда окружность

граничных точек расположена ниже точки

касания линии станочного зацепления с

основной окружностью зубчатого колеса

(точка

),

происходит подрезание эвольвентной

части профиля зуба той частью профиля

инструмента, которая формирует переходную

кривую (рисунок 7). Условие, при котором

подрезания не происходит, как это следует

из рисунка 5, может быть записано так:

),

происходит подрезание эвольвентной

части профиля зуба той частью профиля

инструмента, которая формирует переходную

кривую (рисунок 7). Условие, при котором

подрезания не происходит, как это следует

из рисунка 5, может быть записано так:

.

.

Рисунок 7 – Форма эвольвентного зуба, подрезанного у основания

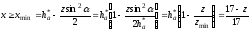

Из

следует

следует

, а из

, а из

:

:

.

Тогда

.

Тогда

.

(1)

.

(1)

Таким

образом, при

получим

получим

,

(2)

,

(2)

где

-

минимальное число зубьев колеса без

смещения, нарезаемого без подрезания.

-

минимальное число зубьев колеса без

смещения, нарезаемого без подрезания.

При малых числах зубьев колес ( )

избежать подрезания можно увеличив

смещение инструмента так, чтобы точка

)

избежать подрезания можно увеличив

смещение инструмента так, чтобы точка

совпала с точкой

совпала с точкой

или

была бы выше нее. При этом коэффициент

смещения, согласно (1), определяется

неравенством

или

была бы выше нее. При этом коэффициент

смещения, согласно (1), определяется

неравенством

,

(3)

,

(3)

где

-

минимальный коэффициент смещения, при

котором не происходит подрезание

эвольвентной части профиля.

-

минимальный коэффициент смещения, при

котором не происходит подрезание

эвольвентной части профиля.

Если при нарезании зубчатого колеса увеличивать смещение, то основная и делительная окружность не изменяют своего размера, а окружности вершин и впадин увеличиваются. При этом участок эвольвенты, который используется для профиля зуба, увеличивает свой радиус кривизны и профильный угол. Толщина зуба по делительной окружности увеличивается, а по окружности вершин уменьшается (рисунок 8).

Рисунок 8 – Изменение формы зуба при увеличении смещения

Таким образом, при некотором смещении, зубья на окружности вершин получаются заостренными. Для зубчатых колес с высокой поверхностной прочностью зубьев заострение является нежелательным, т.к. термообработка зубьев (азотирование, цементация, цианирование и т.п.), обеспечивающая высокую поверхностную прочность и твердость материала при сохранении однородной вязкой структуры сердцевины, осуществляется за счет насыщения поверхностных слоев углеродом. При этом вершины зубьев, как выступающие элементы колеса, насыщаются углеродом больше, вследствие чего после термообработки они становятся более твердыми и хрупкими, проявляя при этом склонность к скалыванию. При изготовлении рекомендуется не допускать толщин зубьев меньше некоторых допустимых значений.

Для определения толщины зуба по произвольной окружности зубчатого колеса воспользуемся рисунком 9.

Рисунок 9 – к определению толщины зуба по произвольной окружности

Толщина зуба по делительной окружности определяется из выражения

.

(4)

.

(4)

Для толщины зуба по произвольной окружности получим

,

(5)

,

(5)

где

-

радиус делительной окружности;

-

радиус делительной окружности;

-

радиус произвольной окружности;

-

радиус произвольной окружности;

- инволюты угла профиля зуба по делительной

окружности и по окружности произвольного

радиуса, соответственно. Инволюта угла

профиля зуба определяется равенством

- инволюты угла профиля зуба по делительной

окружности и по окружности произвольного

радиуса, соответственно. Инволюта угла

профиля зуба определяется равенством

.

(6)

.

(6)

При правильном выборе коэффициентов смещения можно не только избежать подреза и заострения зубьев, но и повысить их изгибную и контактную прочность, вписаться в заданное межосевое расстояние, уменьшить износ и улучшить смазку колес передачи.

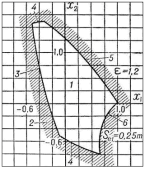

Задача выбора коэффициентов смещения

для пары зубчатых колес представляет

собой задачу многокритериальной

оптимизации двух параметров. Ее решением

является часть плоскости в системе

координат

,

ограниченная предельными кривыми,

задающими ограничения параметров

зацепления. Предельные кривые – это:

границы интерференции17

на ножках зубьев колес, линия минимального

допустимого коэффициент перекрытия18,

границы подрезания эвольвентных профилей

зубьев, границы заострения головок

зубьев. Такие ограниченные плоскости

называются блокирующими контурами,

множество которых, для различных

сочетаний чисел зубьев колес, приведено

в приложении 3 к ГОСТу 16532-73. Пример

блокирующего контура представлен на

рисунке 9.

,

ограниченная предельными кривыми,

задающими ограничения параметров

зацепления. Предельные кривые – это:

границы интерференции17

на ножках зубьев колес, линия минимального

допустимого коэффициент перекрытия18,

границы подрезания эвольвентных профилей

зубьев, границы заострения головок

зубьев. Такие ограниченные плоскости

называются блокирующими контурами,

множество которых, для различных

сочетаний чисел зубьев колес, приведено

в приложении 3 к ГОСТу 16532-73. Пример

блокирующего контура представлен на

рисунке 9.

Рисунок 9 – Блокирующий контур

Выбирая для пары зубчатых колес с

заданными числами зубьев

коэффициенты смещения

коэффициенты смещения

внутри блокирующего контура, получают

параметры зубчатого зацепления не хуже

предельно допустимых.

внутри блокирующего контура, получают

параметры зубчатого зацепления не хуже

предельно допустимых.