- •Введение

- •1 Описание качества сырья и готовой продукции

- •2 Цех по производству комбикормовой продукции

- •2.1 Прием, хранение и отпуск в производство сырья

- •2.2 Цех предварительных смесей

- •2.3 Производственный корпус

- •2.4 Отделения готовой продукции

- •2.5 Ассортимент и качество готовой продукции.

- •3 Мукомольный цех

- •3.1 Описание технологической схемы подготовительного отделения

- •3.2 Описание технологической схемы размольного отделения

- •3.3 Отделение готовой продукции

- •4 Особенности систем пневмотранспорта и аспирации мукомольного завода.

- •4.1 Пневмотранспорт

- •4.2 Аспирация

- •5 Производственно-техническая лаборатория

3.2 Описание технологической схемы размольного отделения

Технология размола зерна включает драной, ситовеечный, шлифовочный, размольный процессы.

Драной процесс предназначен для извлечения из эндосперма на первых драных системах возможно большее количество промежуточных продуктов в виде крупок и дунстов с минимальной зольностью и небольшое количество муки, а на последних системах отделить от оболочек оставшиеся частицы эндосперма. Т.о. драной процесс состоит из двух этапов: отбора крупок и дунстов, и вымола оболочечных частиц.

Драной процесс включает пять систем, при этом III и IV драные системы делятся на крупную и мелкую, а V драная считается вымольной. Эффективность измельчения в вальцовых станках зависит от однородности продукта. Состав верхнего схода драной системы неоднороден и если эту смесь направить на следующую, на которой зазор установлен с ориентацией на крупные частицы, то мелкие не будут подвергаться воздействию валков. Следовательно, будет нерациональная загрузка станка просеивающей машины. Поэтому рекомендуется измельчать фракции раздельно (на крупных и мелких системах).

Система представлена вальцовым станком А1-БЗН и рассевов Р3-БРБ.

Основными рабочими органами вальцового станка являются два цилиндрических параллельных вальца вращающихся навстречу друг другу с различными скоростями. Вальцы расположены под углом 30о к горизонту.

Измельчение зерна и промежуточных продуктов в вальцовых станках осуществляется в клиновидном пространстве, образованном цилиндрическими плоскостями двух параллельных вальцов, вращающихся навстречу друг другу с разными скоростями. Разрушение зерен происходит в результате сочетания деформаций сжатия и сдвига. Причем преобладание того или иного типа деформаций зависит от отношения скоростей вальцов и взаимного расположения несимметричных рифлей на поверхности вальцов.

Преимуществом данного типа станков является наличие водяного охлаждения мелющих вальцов, что поддерживает постоянной температуру поверхности вальцов, предохраняя продукты измельчения от перегрева и последующего усыхания. Вальцовые станки имеют устройство для верхнего отсоса измельченного продукта. При этом, возможно иметь отбор с каждой половины станка или общий отбор со всего станка в случае переработки на обеих половинах одного продукта.

Характерной особенностью работы вальцовых станков является поддержание постоянной температуры рабочей поверхности на заданном уровне. Для этого используется охлаждение водой быстровращающегося валка. Повышение температуры в рабочей зоне способствует выравниванию физико-механических свойств оболочечных частиц и эндосперма за счет подсыхания оболочек. Подсохшие оболочки интенсивно дробятся и, попадая в муку, повышают ее зольность, ухудшает цвет.

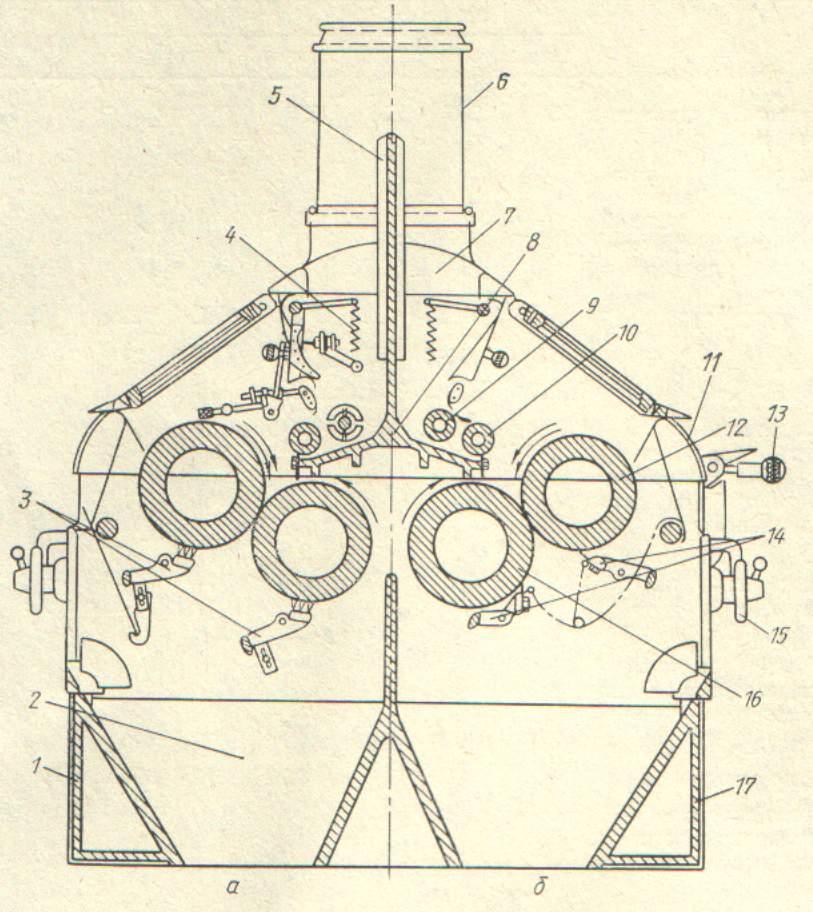

1 – боковина станины; 2 – бункер; 3 – щетки; 4 – механизм питания; 5 – измерительный преобразователь системы привала-отвала; 6 – приемная труба; 7 – горловина; 8 – верхняя средняя траверса; 9 – дозирующий валик;

10 – распределительный валик; 11 – верхняя передняя панель; 12 – быстровращающийся валец; 13 – рукоятка ручного привала и параллельного сближения; 14 – скребки-ножи для очистки вальцов; 15 – штурвал механизма регулирования параллельности; 16 – медленновращающийся валец; 17 – нижняя лицевая траверса.

Рисунок 10 – Технологическая схема вальцевого станка А1-БЗ-3Н

Соблюдение температурного режима – одно из важных условий стабилизации технологического процесса.

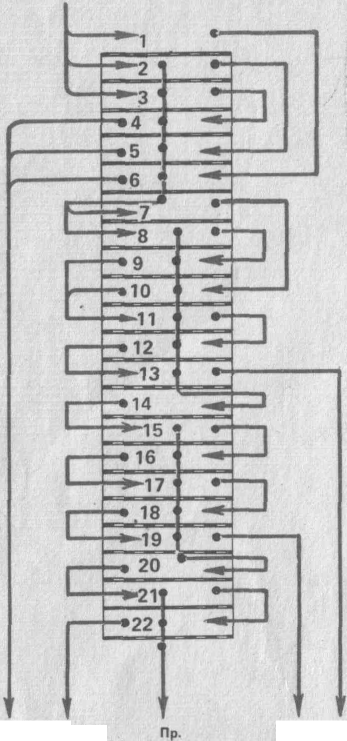

Для сортирования измельченных продуктов по крупности в качестве основных машин используют рассевы Р3-БРБ. Шестиприемный рассев представляет собой сборную конструкцию шкафного типа и состоит из следующих основных узлов: корпуса, приемных и выпускных устройств, балансирного механизма с приводом.

Корпус рассева представляет собой стальную несущую конструкцию в которой смонтированы два каркаса с тремя секциями в каждом. Между каркасом в центральной секции находится балансирный механизм. В каждой секции рассева установлены 22 ситовые рамы с поддонами. Сита в каждой секции очищаются с

помощью

инерционного очистителя. Рассевы имеют

21 технологическую схему. Эти схемы

объединены в четыре основные группы.

помощью

инерционного очистителя. Рассевы имеют

21 технологическую схему. Эти схемы

объединены в четыре основные группы.

Рисунок 11 – Технологическая схема шестиприемного рассева Р3-БРБ

При круговом поступательном движении рассева процесс ситового сепарирования состоит из двух одновременно протекающих стадий: самосортирования (расслоения) и просеивания. При самосортировании тяжелые и мелкие частицы осаждаются в нижние слои, а крупные и легкие – концентрируются в верхних. Чем быстрее мелкие проходовые частицы опускаются вниз и войдут в контакт с ситом, тем эффективнее осуществляется процесс просеивания, т.е. прохождения через отверстия сита.

Сравнительная значимость процесса самосортирования и просеивания определяется в основном соотношением сходовой и проходовой фракций.

Для получения наибольшего количества различных фракций промежуточных продуктов в виде крупок и дунстов на крупообразующих системах применяют такие модификации схем рассевов, которые позволяют вывести из рассева пять фракций.

Зерно из подготовительного отделения поступает на I драную систему. Вальцовый станок данной системы имеет следующие характеристики: R=4,1; g=4%; p=2,5; Vв=6м/с. Измельченное зерно поступает на рассев (3/6 секции), где по схеме 1 осуществляется разделение продуктов размола. Сход сита 6x20 – дробленое зерно, которое поступает на II драную систему для дальнейшего измельчения.

Сход сита 7x34 – крупная крупка, поступающая на вейку 1 на обогащение на вейку 2. Сход сита 3x7 – мелкая крупка, мука и дунст, которые поступают на сортировочную систему 1 для разделения продуктов. Проход – мука 1 потока – поступает на контроль.

Вальцовый станок II драной системы имеет следующие технические характеристики: R=5,4; g=4%; D=2,5; Vв=6м/с; взаимное расположение рифлей – спинка по спинке. Продукт после размола поступает на рассев (3/6 секции). По схеме 2 происходит разделение продуктов измельчения. Сход сит 3x6, 6x12 направляется на III драную крупную систему для дальнейшего измельчения. Сход сита 5x24 поступает на III драную мелкую систему. Сходом сита 6x36 является крупная крупка, которая поступает на обогащение на вейку 3. Сход сита 5x50 – средняя крупка, поступающая на обогащение на вейку 4. Проход последнего сита – мука, дунст и мелкая крупка поступают на сортировку 1.

Вальцовый станок III драной крупной системы имеет технические характеристики: D=2,5; R=8,6; g=6%; Vв=6м/с; взаимное расположение рифлей – спинка по спинке. Разделение продуктов измельчения происходит по схеме 2. Сход сита 6x18 поступает на вымольную машину №1 (А1-БВГ) для вымола оболочечных частиц. Сход с вымольной машины (сито диаметром 1,0 мм) направляется на IV драную крупную систему. Сход сита 5x32 рассева направляется на IV драную мелкую систему. Средняя крупка идет сходом сита 7x50 и поступает на вейку 7 для обогащения. Сходом сита 4x11 является мелкая крупка, дунст и мука, поступающие на сортировочную систему 2 для разделения продуктов. Проходом является мука 1 потока, которая идет на контроль.

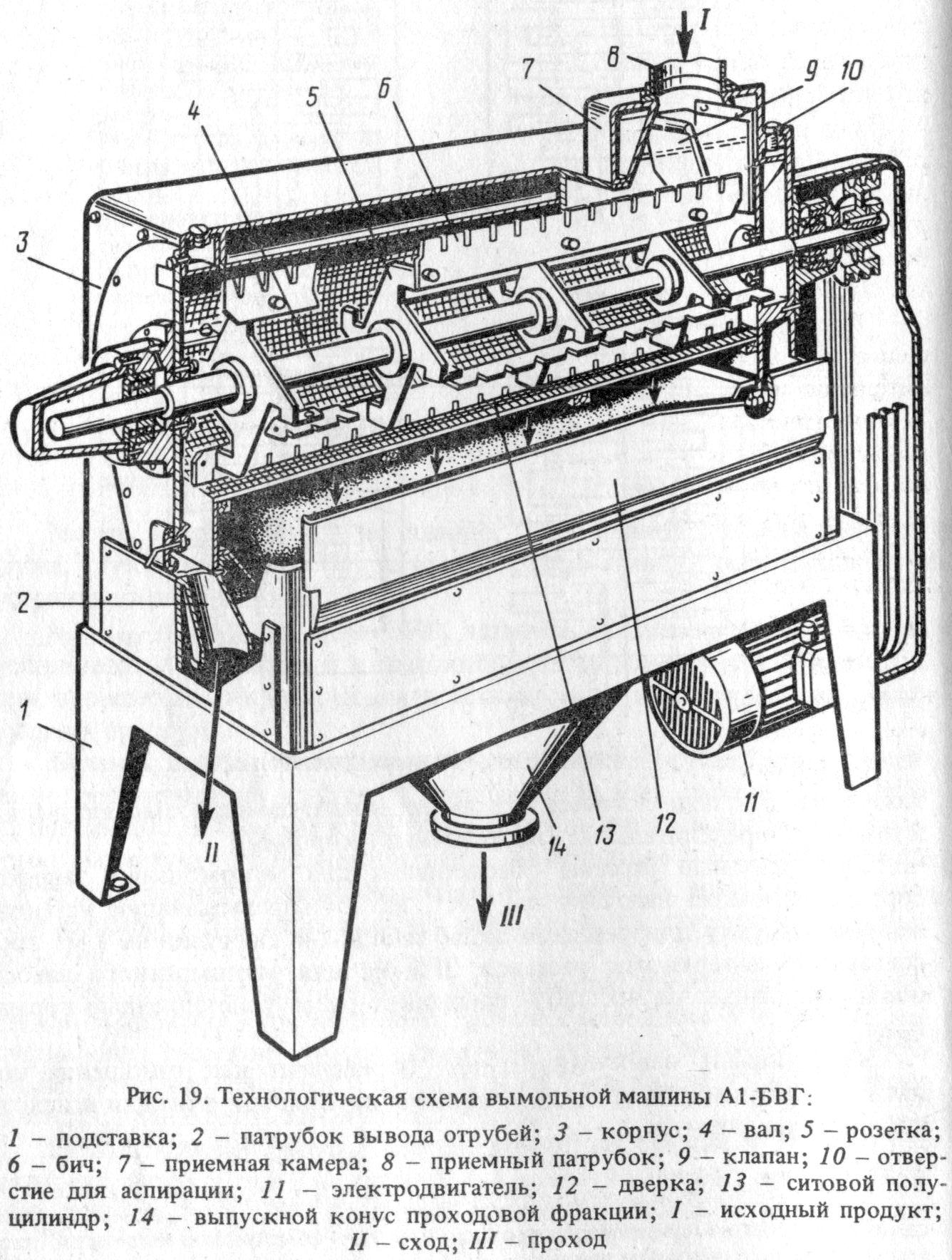

Вымол оболочечных продуктов осуществляется в радиально-бичевых машинах А1-БВГ. Она предназначена для определения частиц эндосперма от оболочек в верхних сходовых продуктов рассевов драных систем.

Технологический процесс в машине происходит следующим образом. Продукт через приемное отверстие поступает в рабочую зону, где подхватывается гонками и перемещается вдоль горизонтальной оси. Исходному продукту бичами сообщается вращательное и поступательное движение в результате угла атаки гонков бичей 5о50I. Отделение частиц эндосперма от оболочек происходит в результате трения и удара частиц о ситовую поверхность, трения частиц друг о друга. Частицы эндосперма проходят через сито и попадают в конус, а частицы оболочек идут сходом с сита и выводятся через патрубок. В зависимости от крупности исходного продукта выбирают размер отверстий сита.

Эффективность

работы машины зависит от следующих

факторов: качества исходного продукта,

нагрузки на машину, количества и угла

наклона гонков, состояния ситовой

поверхности, расстояния от кромки бичей

до ситовой поверхности, а также

кинематических параметров. Технологическую

эффективность работы бичевых машин

оценивают по производительности,

количеству из влеченного

продукта и его зольности по отношению

к продукту, поступающему в бичевую

машину, количеству и качеству вновь

образованной муки.

влеченного

продукта и его зольности по отношению

к продукту, поступающему в бичевую

машину, количеству и качеству вновь

образованной муки.

1 – подставка; 2 – патрубок вывода отрубей; 3 – корпус; 4 – вал; 5 – розетка; 6 – бич; 7 – приемная камера; 8 – приемный патрубок; 9 – клапан; 10 – отверстие для аспирации; 11 – электродвигатель; 12 – дверка; 13 – ситовой полуцилиндр; 14 – выпускной конус проходовой фракции.

I – исходный продукт; II – сход; III – проход.

Рисунок 12 – Технологическая схема вымольной машины А1-БВГ

Техническая характеристика вальцового станка А1-БЗН III драной системы: R=8,6; g=6%; D=2,5; Vв=6м/с; взаимное расположение рифлей – спинка по спинке. Разделение продуктов измельчения осуществляется на рассеве по схеме 3. Сход сита 6x20 поступает на IV драную крупную систему. Сход сита 5x32 направляется на IV драную мелкую систему. Сход сита 6x50 – средняя крупка, поступающая на вейку 7. Сход сита 4x11 – мелкая крупка, дунст и мука – на сортировку 2 для разделения. Проход – мука 1 и 2 потока – на контроль.

Вальцовый станок

IV

драной крупной системы имеет слудующие

технические характеристики: R=9,2;

g=6%;

D=2,5;

Vв=6м/с.

Разделение продуктов осуществляется

по схеме 4. Сход сита 6x22

поступает на вымольную машину А1-БВГ

№2, сход 5x50

– на машину А1-БВГ №3. Схода с этих машин

(сита диаметром 1,0 и 0,75 мм соответственно)

направляются в отруби. Проход вымольных

машин А1-БВГ №1 и №2 направляются для

просеивания в виброцентрофугал Р3-БЦА,

сход которого поступает на сортировочную

систему 3, а проходом является  мука

2 потока. Проход вымольной машины А1-БВГ

№3 направляется на сортировочную систему

4.

мука

2 потока. Проход вымольной машины А1-БВГ

№3 направляется на сортировочную систему

4.

Сход сита 3x50 рассева IV драной системы направляется на V драную систему (вымол). Проход данного сита – дунст, поступающий на 10 размольную систему. Проходом группы сит 4x9,5, 4x10 является мука 2 потока.

Вальцовый станок IV драной мелкой системы имеет следующие технические характеристики: R=10; g=6%; D=2,5; Vв=6м/с. Выделение продуктов измельчения осуществляется на рассеве (1/6 секции) по схеме 5. Сход сита 6x50 направляется на вымольную систему №3. Проходом группы сит 6x12 и 6x13 идет мука 2 потока. Сход сита 4x70 – дунст, который направляется на 10 либо 11 размольную систему. Сход с сита 4x70 направляется на 9 размольную систему.

Таким образом на I и II драных системах образуются круподунстовые продукты первого качества (около 50% от поступающего в переработку зерна), а на III драной системе образуется около 10% крупок и дунстов второго качества и примерно 3,5% мягкого дунста с зольностью 0,6 %. Извлечение на I драной системе составляет около 30%, на II и III системах – 45-50%.

В результате образуется примерно 15% муки с зольностью 0,55%.

На первой сортировочной системе разделяют продукт по схеме 6. Мелкая крупка идет сходом сита 8x70 и поступает на обогащение на вейку 5аб. Проход сита 5x12 – мука 1 потока, которая направляется на контроль. Сход сита 5x7 – жесткий дунст, поступающий на вейку 6а. Проход данного сита – мягкий дунст, который направляется на 5 размольную систему.

На второй сортировочной системе происходит сортирование продуктов на фракции по схеме 7. Сходом сита 10x10 идет мелкая крупка, которая поступает на вейку 8. Проход сита 8x11 – мука первого потока. Сход сита 4x9 – это жесткий дунст, который направляется на вейку 6б. Проходом данного сита является мягкий дунст, поступающий на 5 размольную систему.

На третью сортировочную систему поступает продукт с виброцентрофугала для разделения по схеме 8. Сход сита 5х50 направляется на IV драную мелкую систему. Проходом группы сит 5х12, 4х13 является мука 2 потока, которая идет на контроль. Ситом 3х70 производят разделение жесткого и мягкого дунста, которые соответственно направляются на 10 и 8 размольные системы.

На сортировочную систему 4 поступает продукт с вымольной машины №3. Сходом сита 5х50 выделяются отруби. Проход группы сит 8х9, 6х10 – мука 2 потока. Сходовая фракция, полученная с помощью сита 3х70, направляется на вымол . Проход данного сита идет на 10 размольную систему.

Полученные в процессе крупообразования крупки и дунсты существенно различаются не только крупностью, но и относительным содержанием эндосперма и оболочек (добротностью). В смеси крупок встречаются свободные частицы эндосперма и оболочек, а также сростки, представляющие собой частицы эндосперма с оболочками. Поэтому основное назначение процесса сортирования крупок и дунстов по добротности – разделение их по качеству и выделение частиц с высоким содержанием эндосперма.

Сортирование

крупок и дунстов по добротности называется

процессом обогащения.

Сортирование

крупок и дунстов по добротности называется

процессом обогащения.

Он основан на методе вибропневматического сепарирования с просеиванием.

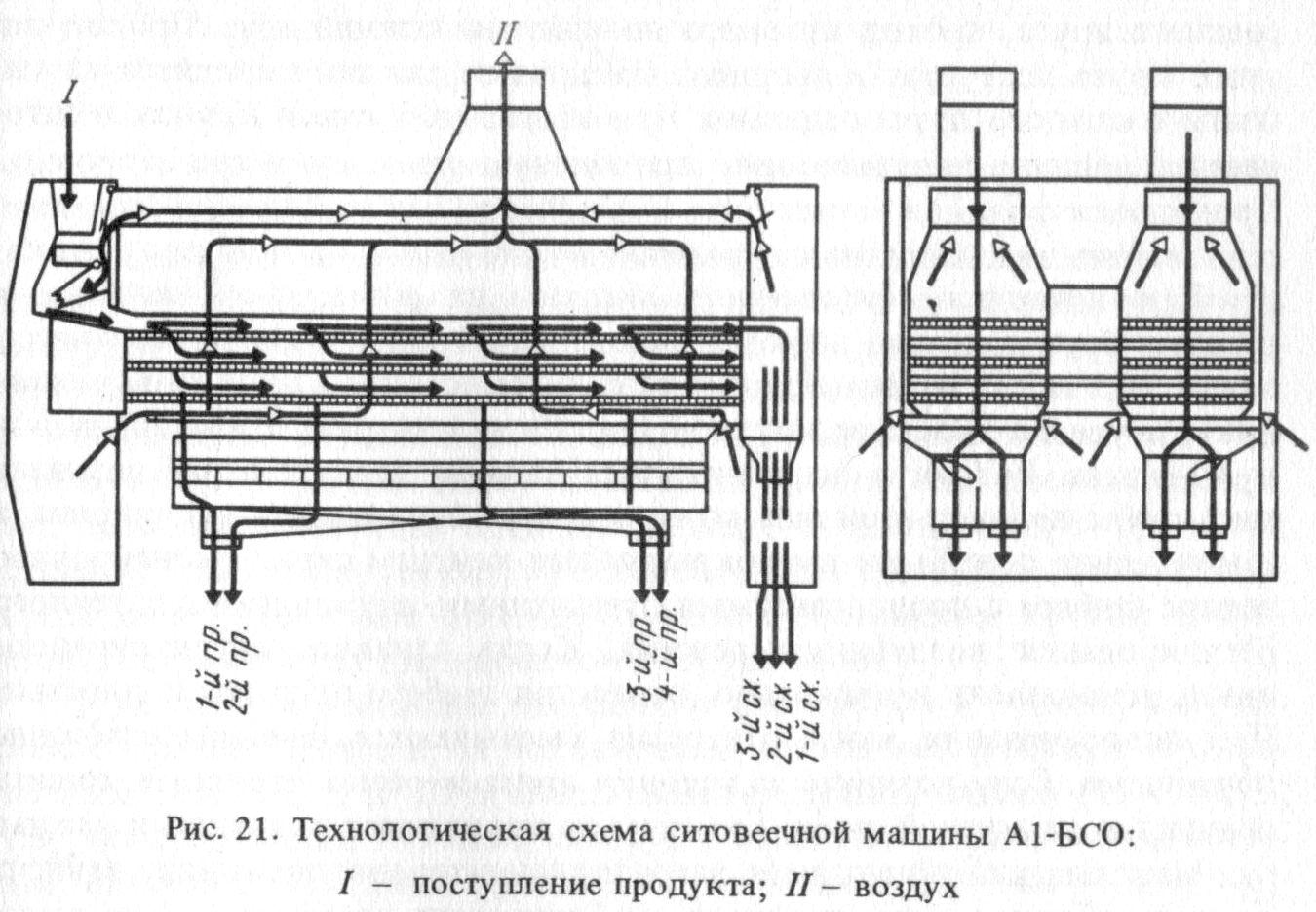

Для этого применяют ситовеечные машины А1-БСО, в которых разделение происходит на ситах, совершающих возвратно-поступательные движения, с одновременным воздействием восходящих потоков воздуха. Сортирование крупок и дунстов по качеству в ситовеечных машинах основано на использовании различий частиц сортируемой смеси по размерам, форме, плотности, фракционным и аэродинамическим свойствам.

Основным рабочим органом машины являются сита. Ситовой корпус состоит из двух самостоятельных кузовов, в каждом из которых находятся по три яруса сит. В каждом ярусе четыре ситовые рамы. Ситовой корпус имеет свою аспирационную камеру, которая по длине разделена перегородками на 16 секций – по четыре над каждой ситовой рамой.

I – исходный продукт; II

– воздух.

– исходный продукт; II

– воздух.

Рисунок 13 – Технологическая схема ситовеечной машины А1-БСО

Технологический процесс происходит следующим образом. Смесь крупок, подлежащих обогащению, направляют по самотечной трубе в приемно-распределительное устройство и затем на сита верхнего яруса. Первое сито этого яруса служит для загрузки двух нижележащих ярусов. Для верхнего и среднего ярусов первое сито подбирают на 1 – 2 номера реже, чем все последующие сита. В каждом ярусе сита устанавливают с последующим разрежением к концу яруса.

На ситовейках сита

ставят реже, чем в рассевах. Потому что

при попадании на плоскость тяжелые

крупки опускаются вниз, а мягкие остаются

на верху, т. е. возникает явление

самосортирования. Если создать уклон

в 1о,

а вместо плоско сти

поставить сито, то тяжелые частицы будут

просеиваться, а мягкие оставаться на

сите. Просеиваясь, крупки обогащаются,

а для лучшего обогащения сито снизу

продувают воздухом, который тормозит

процесс просеивания.

сти

поставить сито, то тяжелые частицы будут

просеиваться, а мягкие оставаться на

сите. Просеиваясь, крупки обогащаются,

а для лучшего обогащения сито снизу

продувают воздухом, который тормозит

процесс просеивания.

Крупки, проходящие через сита верхнего яруса, поступают на сита среднего яруса, проход которых поступает на нижний ярус. Проход сит этого яруса поступает в сборник.

Сходовые фракции выводятся из машины с каждого яруса отдельно. При обогащении смеси крупок в ситовеечной машине получают две проходовые фракции и три сходовых. Сходовые фракции можно объединить в два потока.

По структуре процесс обогащения разделяется на системы, сортирующие раздельно крупные, средние, мелкие крупки и жесткий дунст.

Для обогащения крупной крупки выделено две ситовеечных системы, средней крупки – три, мелкой крупки – три и жесткого дунста – две системы. Обогащенная крупная крупка, полученная проходом первых сит ситовеечных систем №1, №3, поступает на первую размольную крупную систему. Обогащенная средняя крупка ситовеечных систем №2, №4, №7 (проход первых сит) поступает на первую систему мелкую. Мелкая крупка, полученная проходом первых сит ситовеечных машин №5АБ и №8, направляется на вторую размольную крупную систему. Проход первых сит ситовеечной системы №6АБ – жесткий дунст, который направляется на вторую размольную систему.

При обогащении крупной крупки I и II драных систем, полученной на ситах 20/32 и 24 /36 в секции «А» (20/34 и 24/36 в секции «Б»), приемное сито на ситовейке рекомендуется устанавливать один-два номера больше номера сита, по сравнению с размером отверстий в ситах, проходом которых получена данная фракция крупок.

При обогащении средней крупки I и II драных систем, полученной на ситах 32/50 и 36/50 (34/50 и 36/50 в секции «Б»), номер приемного сита в ситовейке должен соответствовать номеру сита в рассеве, проходом которого эта крупка получена.

При обогащении средней крупки III третьей драной системы, полученные на ситах 32/50 и 34/50 (38/60 и 40/60 в секции “Б”) приемное сито в ситовейке устанавливается на два-три номера больше соответствующего сита в рассеве.

Приемное сито в ситовейке при обогащении мелкой крупки 50/70 (50/70 и 60/5 в секции “Б”) на два-три номера больше по сравнению с ситом, проходом которого эта крупка получена. При обогащении жесткого дунста 70/9 (70/9 и 5/9 в секции “Б”) приемное сито в ситовейке также больше номера проходного сита установленного в рассеве на шесть номеров.

Остальные сита приемного в каждом ряду устанавливаются на один номер реже по отношению к соседнему ситу. Нумерация сит в каждом ряду соответственно больше на один номер по сравнению с вышестоящим ситом верхнего ряда.

Ширина ситовой рамки - 432 мм.

В каждом корпусе ситовейки установлены три яруса сит.

В каждом ярусе -

четыре рамки. Очистка сит производится

инерционной щеткой, совершающей

возвратно- поступательное движение.

Под ситовым корпусом расположен спаренный

кузов- сборник с четырьмя выпускными

лотками  (по

два на каждую половину машины), днище

которых имеет «выводные» патрубки.

(по

два на каждую половину машины), днище

которых имеет «выводные» патрубки.

Выпускные лотки наклонены в сторону выводных патрубков. По длине кузова над лотками установлены шарнирно14 перекидных клапанов, с помощью

которых можно изменять направление проходовых фракций в зависимости от их качества.

Верхними сходами ситовеечных систем №1,2, 3, 4 идут сростки, которые направляются на III драную мелкую систему.

Верхние схода веек №5АБ, №6АБ, 8 - дунст, поступающий на 4 размольную систему. Верхние схода ситовеечной системы №7 направляются на IV драную мелкую систему.

Проходом средних сит ситовеечных систем №2 и №4 получаем манную крупу.

Зольность крупок, поступающих из ситовеек на шлифовочные и первые размольные системы секции “А”, характеризуется следующими значениями:

первая размольная система крупная 0,49%

первая размольная система мелкая 0,39%

вторая размольная система крупная 0,46%

вторая размольная система мелкая 0,42%

Шлифовочным процессом называется механическое отделение от крупок сросшихся с ними частиц оболочек и зародыша. Этот процесс осуществляется в вальцовых станках и деташерах при получении небольшого количества муки. Разделение продуктов шлифования на первой системе осуществляется по схеме. Сход сита 5*55 направляется на 4 размольную систему. Проходом группы сит 6*10 и 3*11, 3*11 и 5*12 идет мука первого потока. Сход группы сит 3*11 и 5*12 поступает на 2 шлифовочную систему.

Сортирование продуктов шлифования на шлифовочной системе осуществляется по схеме. Ход группы сит 2*50 и 3*55 направляется на 4 размольную систему. Проходы сит 8*9 и 9*10 – мука первого потока – на контроль. Сход сита 9*10 поступает на 5 размольную систему.

На шлифовочных системах в вальцовых станках установлены гладкие валки, при этом υ=5,2 м/с; D=1,25. На 1 шлифовочную систему направляется 55% крупной 65% средней крупки от общего количества поступающих на систему продуктов.

Назначение размольного процесса – измельчение в муку крупок и дунстов, полученных в драном, шлифовочном и ситовеечных процессах. Этот этап является завершающим в технологическом процессе. С каждой размольной системы стремятся получить возможно больше количество муки минимальной зольности при оптимальных удельных нагрузках на технологические машины и минимальном удельном расходе электроэнергии.

Измельчение крупок

и дунстов осуществляется на 12 размольных

системах в секции «А» и 11 размольных

системах в секции «Б». Первая и вторая

размольные системы разделены на крупные

и мелкие. Размол ведется последовательно

в два этапа: в вальцовых станках с

валками, имеющими шероховатую поверхность,

и в энтолейторах Р3-БЭР или деташерах

А1-БДГ – машинах ударного действия,

установленных

непосредственно после вальцовых станков.

Энтолейторы и деташеры стабилизируют

процесс размола крупок и дунстов в муку

с большим ко-

установленных

непосредственно после вальцовых станков.

Энтолейторы и деташеры стабилизируют

процесс размола крупок и дунстов в муку

с большим ко-

эффициентом

извлечения.

эффициентом

извлечения.

Окружная скорость быстровращающегося валка станка А1-БЗН равна 5,2 м/с, отношение окружных скоростей – 1,25. Вальцовые валки последних размольных систем нарезные с количеством рифлей 15 на один сантиметр длины окружности валка, уклон 10%, установленными «острие к острию».

Сортирование продуктов размола на первой размольной крупной системе осуществляется на рассеве Р3-БРБ. Сход сита 5*45 направляется на 4 размольную систему. Проходом сита 7*9 является мука 1 потока. Сход сита 3*9 поступает на 2 размольную крупную систему для дальнейшего размол. Проход данного сита – мука 1 потока.

На 1 размольной мелкой системе сортирование также осуществляется по схеме. Сход группы сит 4*40 и 1*45 направляется на 4 размольную систему. Проходом сит 7*9 и 3*9 получают муку 1 потока, а сходом сита 3*9 идет продукт, который поступает на размол на 2 размольную мелкую систему.

Сортирование продуктов размола на 2 размольной крупной системе происходит по схеме. Сход 5*45 направляется на 4 размольную систему. Проход сит 7*9; 7*9,5; 3*10 – мука первого потока, которая идет на контроль. Сход группы сит 7*9,5; 3*10 поступает на 3 размольную систему.

На 2 размольную мелкую систему поступает жесткий и мягкий дунст. Распределение продуктов размола осуществляется по схеме. Сход группы 3*50 и 2*45 направляется на 4 размольную систему. Сход группы сит 5*10 и 4*10 поступает на 3 размольную систему. Проход с двух групп сит 5*9, 3*10 и 5*10, 4*10 – мука 1 потока, которая направляется на контроль.

Третья размольная система – сортирование продуктов размола на рассеве по схеме. Сход с верхнего сита 5*70 поступает на 4 размольную систему. Проход сит 8*10 и 9*11 является мука 1 потока, а сходом сита 9*11 – продукт, который направляется на 5 размольную систему.

На 1, 2, 3 размольных системах осуществляется размол обогащенных крупок первого качества на вальцовых станках и энтолейторах Р3БЭР. Извлечение муки на этих системах до 70%.

На 4 размольную систему (сходовую) поступает продукт различного качества. Разделение продукта ведется по схеме. Сходом верхнего сита 3*20 является зародыш, который не размалывается, сплющивается. Если зародыш отдельно не выделяется, то направляют его в отруби. Сход сита 4*45 направляется на IV драную систему мелкую. Проходом сита 6*10 получаем муку 1 потока, поступающую на контроль. Сход сита 3*70 идет на 6 размольную систему, а проход поступает на 5 размольную систему.

На 5 размольную систему поступает мягкий дунст. Сортирование продуктов – по схеме. Верхний сход (сито 5*60) идет на размол на 8 размольную систему. Проходом сита 8*11 получаем муку 1 потока, а сходом сита 9*12 – муку 2 потока – на контроль. Сход сита 9*12 направляется 6 размольную систему.

На 6 размольную систему поступает дунст второго качества. Сортирование осуществляется по схеме. Сход верхнего сита 5*65 идет на 8 размольную сис-

тему.

Проходом

сита 6*10 получаем муку 1 потока, проходом

сита 11*11 – муку 2 потока. Сход сита 11*11

направляется на 8 размольную систему.

Проходом

сита 6*10 получаем муку 1 потока, проходом

сита 11*11 – муку 2 потока. Сход сита 11*11

направляется на 8 размольную систему.

На 8 размольной системе разделение продуктов ведется по схеме. Сход верхнего сита 5*60 направляется на 10 размольную систему. Муку 1 и 2 потоков получают проходом сита 4*11. Сход сита 4*10 и 7*11 подается на 9 размольную систему.

На 9 размольной системе разделение продуктов также ведется по схеме. Верхний сход (сита 5*60) и нижний сход (сита 8*11) поступает на 10 размольную систему. Проходом группы сит 9*10 и 8*11 получают муку 2 потока.

На 4, 8 и 9 размольных системах установлены деташеры А1-БДГ, отличающиеся менее интенсивным воздействием на продукт.

10 и11 размольные системы являются вымольными сходов размола дунстов второго качества. Разделение ведется по схеме. Верхние схода направляются в отруби. Проходом сит 4*9, 5*10, 8*10, 9*10 получают муку 2 потока. Нижний сход 10 размольной системы направляются на 11 размольную, а нижний сход 11 размольной системы – на V драную систему (вымольную).

Контроль муки производится на рассеве Р3-БРВ. Контроль муки 1 потока производится на ¾ секции рассева. Муку 1 потока контролируют ситами 6*7, 7*7, 8*6. Сход сита 8*6 идет на 10 размольную систему. Муку 2 потока контролируют на ¼ рассева с ситами 6*7, 14*7. Сход сита 14*7 также направляется на 10 размольную систему.

При размоле дунстов второго качества на шестой, седьмой, восьмой и девятой размольных системах получается до 80% муки, соответствующей по зольности муке первого сорта.

При вымоле систем размола дунстов второго качества на 10-11 размольных системах в секции “А” и 10-11 размольных систем в секции “Б” бичевой машины № 4 получается 4-5% высокозольной муки, которую можно использовать в качестве добавки при формировании муки сорта и муки типа обойной.

В размольном процессе отбирается примерно 1/5 часть всего выхода отрубей с зольностью в пределах 4%.

Характерной особенностью работы вальцовых станков является поддерживание постоянной температуры рабочей поверхности на заданном уровне. Для этого используется охлаждение водой быстровращающегося валика. Низкий температурный режим оказывает большое влияние на качественно-количественные показатели драного процесса образования крупок происходит в лучших условиях, охлаждение обеспечивает более высокую степень упругой деформации эндосперма. А это обеспечивает получение на системах большого количества низкозольных круподунстовых продуктов и меньшего муки, в размольном процессе большого количества муки на каждой системе.

Соблюдение температурного режима - одно из важнейших условий стабилизации технологического процесса.

На рассевах и ситовеечных машинах используются высококачественные

метталлотканные и нейлоновые со строгим обеспечиванием размеров ячеек в свету по всей поверхности.

Первый

поток муки количеством до 72 % является

основным для формирования всех

потребительских сортов. Он собирается

шнекам и отдельной аэрозольтранспортной

линией подается на контроль муки на

3/4 рассева. На 1/4 рассева подается на

контроль второй поток муки в количестве

около 6% своей линией аэрозольтранспорта.

Контрольные на рассева вместо ситовых

сборные рамки, на контроле первого

потока - седьмая рамка, на контроле

второго потока - седьмая и восьмая рамки.

Мука первого и второго потока после

контроля аэрозольтранспортом передается

в отделение готовой продукции. Мука

третьего потока, манная крупа и отруби

передаются в отделение готовой продукции

аэрозольтранспортными линиями без

контроля.

Первый

поток муки количеством до 72 % является

основным для формирования всех

потребительских сортов. Он собирается

шнекам и отдельной аэрозольтранспортной

линией подается на контроль муки на

3/4 рассева. На 1/4 рассева подается на

контроль второй поток муки в количестве

около 6% своей линией аэрозольтранспорта.

Контрольные на рассева вместо ситовых

сборные рамки, на контроле первого

потока - седьмая рамка, на контроле

второго потока - седьмая и восьмая рамки.

Мука первого и второго потока после

контроля аэрозольтранспортом передается

в отделение готовой продукции. Мука

третьего потока, манная крупа и отруби

передаются в отделение готовой продукции

аэрозольтранспортными линиями без

контроля.

Для контроля муки 1 и 2 потоков применяются цветомеры с дистанционным самопишущим прибором.

Пуск и остановка технологического, пневматического, аспирационного оборудование, транспортных механизмов осуществляется с центрального пульта управления.

Производительность линий передачи готовой продукции из размольного отделения в отделение готовой продукции:

- мука первого потока - 2*8 т/ч;

- мука второго потока - 2*4 т/ч;

- мука третьего потока - 2*0,7 т/ч;

- отруби - 5 т/ч;

- манная крупа – 0,5 т/ч;

Фактический выход продукции на предприятии составляет:

Всего муки 75%

в том числе высшего сорта 55%

первого сорта 15%

второго сорта 5%

манной крупы 0,5%

отруби 23,6%.