- •Введение

- •1 Описание качества сырья и готовой продукции

- •2 Цех по производству комбикормовой продукции

- •2.1 Прием, хранение и отпуск в производство сырья

- •2.2 Цех предварительных смесей

- •2.3 Производственный корпус

- •2.4 Отделения готовой продукции

- •2.5 Ассортимент и качество готовой продукции.

- •3 Мукомольный цех

- •3.1 Описание технологической схемы подготовительного отделения

- •3.2 Описание технологической схемы размольного отделения

- •3.3 Отделение готовой продукции

- •4 Особенности систем пневмотранспорта и аспирации мукомольного завода.

- •4.1 Пневмотранспорт

- •4.2 Аспирация

- •5 Производственно-техническая лаборатория

3 Мукомольный цех

Мукомольный цех состоит из следующих структурных подразделений :

-зерноочистительное отделение;

-размольное отделение;

-отделение готовой продукции и склад бестарного хранения муки (с бестарным отпуском муки на автомуковозы и бестарным отпуском муки и отрубей на железнодорожные вагоны);

-отделение фасовки муки и манной крупы ;

-склад готовой продукции (отпуск на железнодорожный и автотранспорт);

-тароремонтная мастерская.

Для производства муки различного ассортимента и качества применяют различные помолы зерна. Помол представляет совокупность взаимосвязанных в определённой последовательности технологических процессов и операций размола зерна в муку заданного ассортимента и качества. Каждый помол характеризуется определенной структурой, состоящей из определенных этапов и систем обработки продуктов и включает характеристику и режим систем.

Все помолы подразделяются на простые и сложные. В основу их подразделения положен характер процесса измельчения. Простые помолы используют простое измельчение, при котором все анатомические части зерновки равномерно измельчаются и направляются в муку. Сложные помолы используют избирательное измельчение при котором на первичном этапе измельчения стремятся в основном внутреннюю часть зерна- эндосперм без значительного измельчения оболочек.

Основным видом помола на мукомольном заводе является 75% трехсортный хлебопекарный помол пшеницы. При необходимости одна секция может быть переведена на 63 % помол ржи с выработкой сеяной муки или 87 % ржи с выработкой обдирной муки.

Теоретический выход продукции при трехсортном помоле пшеницы :

мука (всего) 75%

в том числе :

высшего сорта 25-50%

первого сорта 20-45%

второго сорта 5-10%.

Побочные продукты :

мука кормовая 3%

отруби 19,1 %

кормовые зернопродукты 2,2%

отходы с механическими потерями 0,7%

итого 100%.

Теоретический выход продукции при односортном 87 % помоле ржи с выработкой обдирной муки:

муки (всего) 87%

в том числе :

обдирной 87%

Побочные продукты :

отруби 9,6%

отруби 9,6%

кормовые зернопродукты 2,4%

отходы с мехпотерями 0,7%

усушка 0,3 %

итого : 100%

Теоретический выход продукции при односортном 63% помоле ржи с выработкой сеяной муки :

муки (всего) 63%

в том числе :

сеяной 63%

Побочные продукты :

отруби 33,6%

кормовые зернопродукты 2,4%

отходы с мехпотерями 0,7%

усушка 0,3%

итого: 100%.

3.1 Описание технологической схемы подготовительного отделения

Задачей подготовительного отделения является очистка зерна от примесей и подготовка к помолу.

Основные операции:

- приготовление помольной смеси;

- очистка зерна от примесей;

- обработка поверхности зерна;

- гидротермическая обработка;

Предварительная очистка и отбор мелкой фракции зерна производится в элеваторе. В мукомольном цехе зерно передается одним потоком цепным контейнером производительностью 150 тонн в час. Зерно различного качества подаётся последовательно и распределяется на 11 закромов для неочищенного общей емкостью 1312,3 тонн, которая может обеспечить 63 часа непрерывной работы мукомольного цеха. Формирование помольной партии ведется в зерноочистительном отделении с помощью регуляторов потока электронно-пневматического действия УРЗ -1 и УРЗ-2, имеющих точность регулирования до 1,0 % и диапазон регулирования производительности от 0 до 100% по отношению к производительности основной линии.

Каждый закром для неочищенного зерна и отволаживания увлажнённой пшеницы имеет 16 выпускных отверстий, соединённых самотечными трубами с выпускным устройством в виде воронки У2-БВВ.

Такое конструктивное решение исключает явление самосортирования зерна на тяжелые и легкие фракции при выпуске из закрома, так как выравнивает скорость движения его по площади горизонтального сеяния.

Зерно из выпускаемых устройств закромов для неочищенного зерна направляется на регуляторы потока УРЗ -1 (рисунок 1), с помощью которых производится одновременный его выпуск в заданных пропорциях с формированием на двух винтовых конвейерах Р-БКШ -200 двух состоятельных потоков зерна для каждой секции производительностью по шесть тонн в час.

1 – заслонка; 2 — воронка; 3 — механизм мембранный исполнительный; 4 – корпус; 5 – устройство воспринимающее.

Рисунок 1– Устройство УРЗ-1

Транспортировка

зерна в каждой секции осуществляется

семью пневматическими линиями, пять из

которых имею производительность по

шесть тонн в час, а два - по 10,5 тонн в час.

Для каждого из семи подъемов предусмотрен

свой шестеренчатый компрессор типа

ЗАФ. Одновременно к потоку готовятся

четыре потока зерна, которые могут

отличаться по стекловидности с учетом

района произрастания, зольности,

количеству и качеству клейковины,

влажности.

Транспортировка

зерна в каждой секции осуществляется

семью пневматическими линиями, пять из

которых имею производительность по

шесть тонн в час, а два - по 10,5 тонн в час.

Для каждого из семи подъемов предусмотрен

свой шестеренчатый компрессор типа

ЗАФ. Одновременно к потоку готовятся

четыре потока зерна, которые могут

отличаться по стекловидности с учетом

района произрастания, зольности,

количеству и качеству клейковины,

влажности.

Сформированные самостоятельные потоки после смешивания параллельными линиями пневмотранспорта поднимаются вверх и подвергаются последующей обработке.

Каждый поток взвешивается на автоматических порционных весах для зерна Б -142 АД -50-3Э. Автоматические однокомпонентные весовые дозаторы дискретного действия используют для дозирования и учета зерна. Для перемещения исполнительных механизмов используют пневмоцилиндры и бесконтактные конечные выключатели.

После взвешивания зерно направляется на зерноочистительные машины. Каждый поток зерна поступает на одну из двух секций воздушно-ситового сепаратора А1-БИС-12 (рисунок 2). Одна машина принадлежит секции «А», вторая-секция «Б».

Сепарирование представляет собой процесс разделения исходной смеси на составляющие её компоненты, более однородные по признаку делимости.

1 – патрубки приёмные; 5-сортировочное сито 6-подсевное сито; 7-электродвигатель; 8-клиноременная передача; 9-резиновый шарик; 10-шкив; 11-лоток для крупных примесей; 12-лоток для мелких примесей; 13-вибратор; 14-питатель; 15, 21-штурвалы; 16-жалюзи; 17-резиновая подвеска; 18-пружина; 19-перфорированный канал; 20-подвижная стена; 22-ручка; 23-клапан; 24-аспирационный патрубок; 25-гибкий рукав; 26-гибкая подвеска; 27-светильник.

Рисунок 2 – Сепаратор А1-БИС-100

Воздушно-ситовой

сепаратор, производительностью 12 т/ч,

предназначен для выделения из зерна

крупных, мелких и легких примесей.

Воздушно-ситовой

сепаратор, производительностью 12 т/ч,

предназначен для выделения из зерна

крупных, мелких и легких примесей.

Основным рабочим органом машины является ситовой кузов, совершающий возвратно-поступательное движение в горизонтальной плоскости. Кузов состоит из двух ситовых рам: сортировочной и подсевной рамы.

Процесс очистки в сепараторе осуществляется следующим образом. Исходную смесь подают через делитель в приемное устройство, из которого зерно поступает на днище со скатами, которые служат для равномерного распределения зернового слоя по всей ширине сортировочного сита. Под воздействием возвратно-поступательных колебаний в зерновой массе происходит процесс самосортирования, в результате которого тяжелое и более выполненное зерно опускается вниз и идет проходом сортировочного сита Ø 4,25х20, а крупные примеси поднимаются вверх и идут сходом этого сита, а затем выводятся из машины по лотку в специальный бак. Проходом подсевного сита Ø 2 мм идут мелкие примеси и, перемещаясь по днищу кузова, удаляются из машины, попадают в пневмосистему и транспортируются в бункер для отходов, а сходом этого сита идет основная масса зерна.

Зерно поступает в пневмосепарирующий канал, в котором при продувании воздухом из потока зерна удаляются легкие примеси в аспирационную сеть, в горизонтальный циклон А1-БЛЦ, в котором под действием центробежных сил осаждаются наиболее тяжелые относы и при помощи шлюзового затвора выводятся за пределы циклона.

На эффективность работы сепаратора оказывают влияние следующие факторы: качество зерновой массы (влажность, засоренность, выравненность и крупность и т.д.), нагрузка на ситовую поверхность, кинематические параметры (частота и амплитуда колебаний, угол наклона ситовой поверхности), а также скорость воздушного потока, эффективность очистки ситовой поверхности, целостность сит и т.д. Эффективность работы воздушного сепаратора составляет: для крупной примеси до 100 %, для мелкой примеси – 80 %. Содержание годного зерна в отходах не должно превышать 2 %.

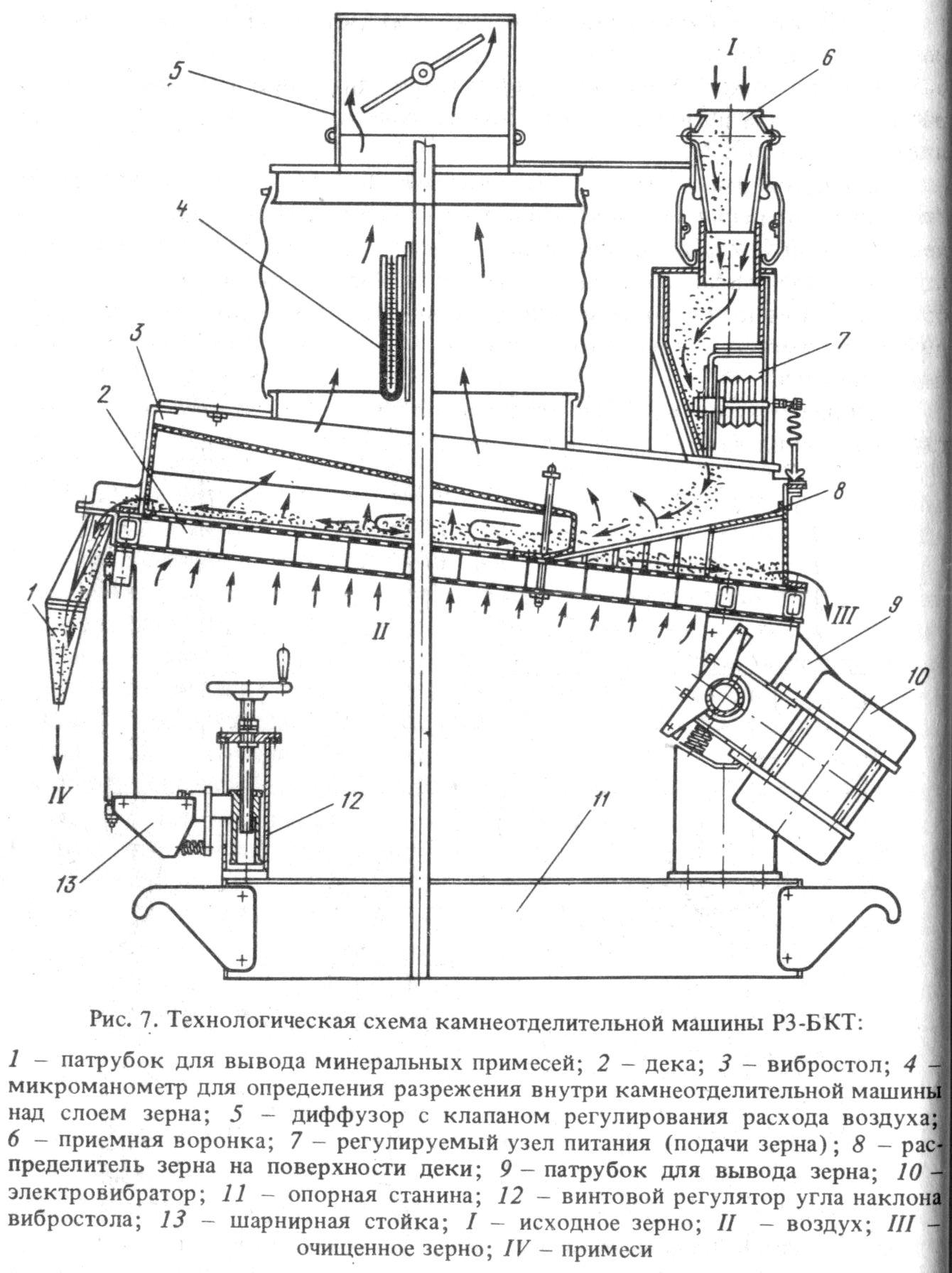

После сепаратора зерно поступает на “сухие” камнеотборники флотационного действия РЗ-БКТ (4 шт.).

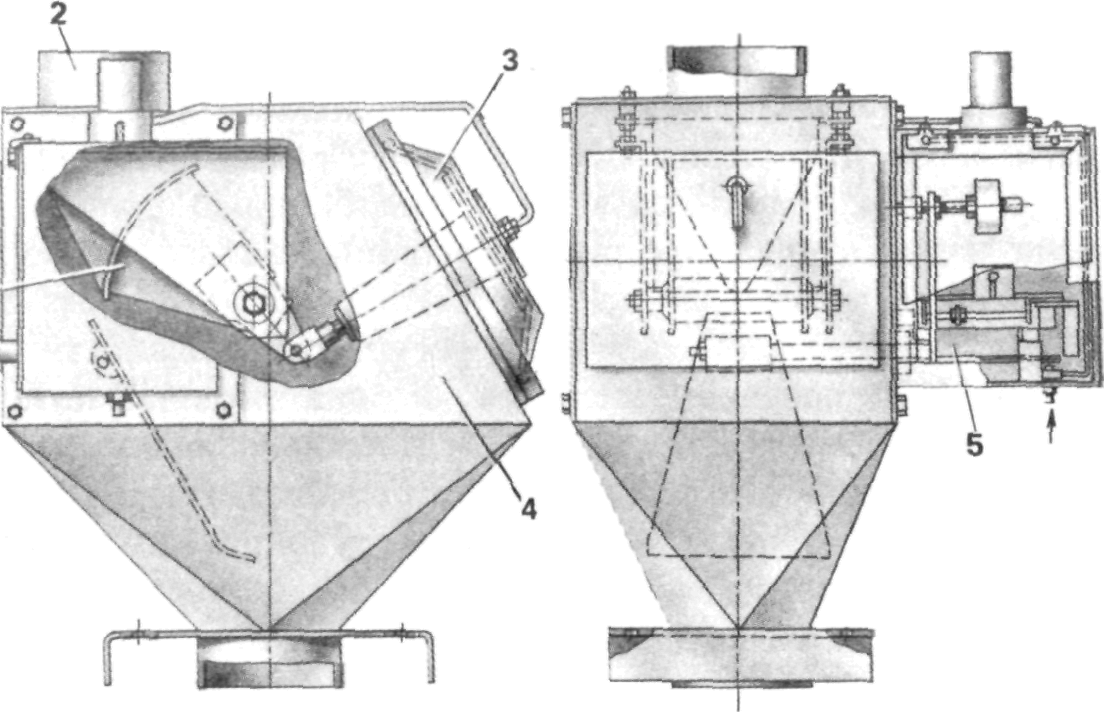

Камнеотделительная машина РЗ-БКТ (рисунок 3) (производительностью 9 т/ч) служит для выделения из зерна минеральных примесей. Разделение зерна и минеральных примесей происходит в сочетании с эффектом самосортирования. В зерне, передаваемом из подготовительного отделения в размольное, минеральных примесей не должно быть, поскольку их незначительное присутствие в готовой продукции вызывает ощущение хруста при разжевывании и вредно для здоровья. Минеральные примеси выделяют на первом этапе очистки зерна, чтобы предотвратить износ рабочих органов последующих машин и возможного искрообразования.

Процесс выделения из зерна минеральных примесей на рабочем органе – наклонной сепарирующей поверхности в условиях восходящего воздушного по

тока можно рассматривать как три одновременно протекающих явления.

При совместном

воздействия вибрации сортирующей

поверхности и потока воздуха  происходит

разрыхления слоя зерна, при этом снижается

коэффициент внутреннего действия и

зерновая смесь переходит состоянии

псевдоожижения. В таком слое создаются

условия для эффективного самосортирования

разнородных компонентов: тяжелые частицы

опускаются в нижние слои, достигая

сортирующий поверхности, а частицы с

меньшей плотностью стремятся в верхние

слои.

происходит

разрыхления слоя зерна, при этом снижается

коэффициент внутреннего действия и

зерновая смесь переходит состоянии

псевдоожижения. В таком слое создаются

условия для эффективного самосортирования

разнородных компонентов: тяжелые частицы

опускаются в нижние слои, достигая

сортирующий поверхности, а частицы с

меньшей плотностью стремятся в верхние

слои.

1 – патрубок для вывода минеральных примесей; 2 – дека; 3 – вибростол; 4 – микроманометр для определения разрежения внутри камнеотделительной машины над слоем зерна; 5 – диффузор с клапаном регулирования расхода воздуха; 6 – приемная воронка; 7 – регулируемый узел питания; 8 – распределитель зерна на поверхности деки; 9 – патрубок для вывода зерна; 10 – электровибратор; 11 – опорная станина; 12 – винтовой регулятор угла наклона стола; 13 – шарнирная стойка.

I – исходное зерно; II – воздух; III – очищенное зерно; IV – примеси.

Рисунок 3 - Технологическая схема камнеотделительной машины

РЗ-БКТ-100

Основной рабочий орган машины – вибростол, состоящий из несущей сварной рамы, в котором смонтирована дека, закрытая сверху корпусом и расположенная под углом к горизонтальной поверхности.

Зерновая масса попадает на вибростол, который совершает возвратно–поступательные движения, под действием которых происходит её сортирование. Слой зерна продувается потоком воздуха и, находясь во взвешенном состоянии, под действием колебательных движений разделяется на очищенное зерно и минеральную примесь, которая выводится из машины.

На эффективность работы камнеотделительной машины оказывает существенное влияние скорость воздушного потока, направление колебаний, угол наклона деки и коэффициент трения о ее поверхность, нагрузка, а также качество

зерновой массы: влажность, засоренность крупность и другие. Эффективность работы камнеотделительной машины должна быть не менее 96 %, при этом со-

держание годного зерна в отходах не более 0,05 %.

От

камнеотборников по 75 м3/мин

воздуха отдельной аспирационной сетью,

аспирационные отходы после фильтров

РЦИ -23,4-36 поступают на винтовой конвейер

РЗ-БКШ-160.

От

камнеотборников по 75 м3/мин

воздуха отдельной аспирационной сетью,

аспирационные отходы после фильтров

РЦИ -23,4-36 поступают на винтовой конвейер

РЗ-БКШ-160.

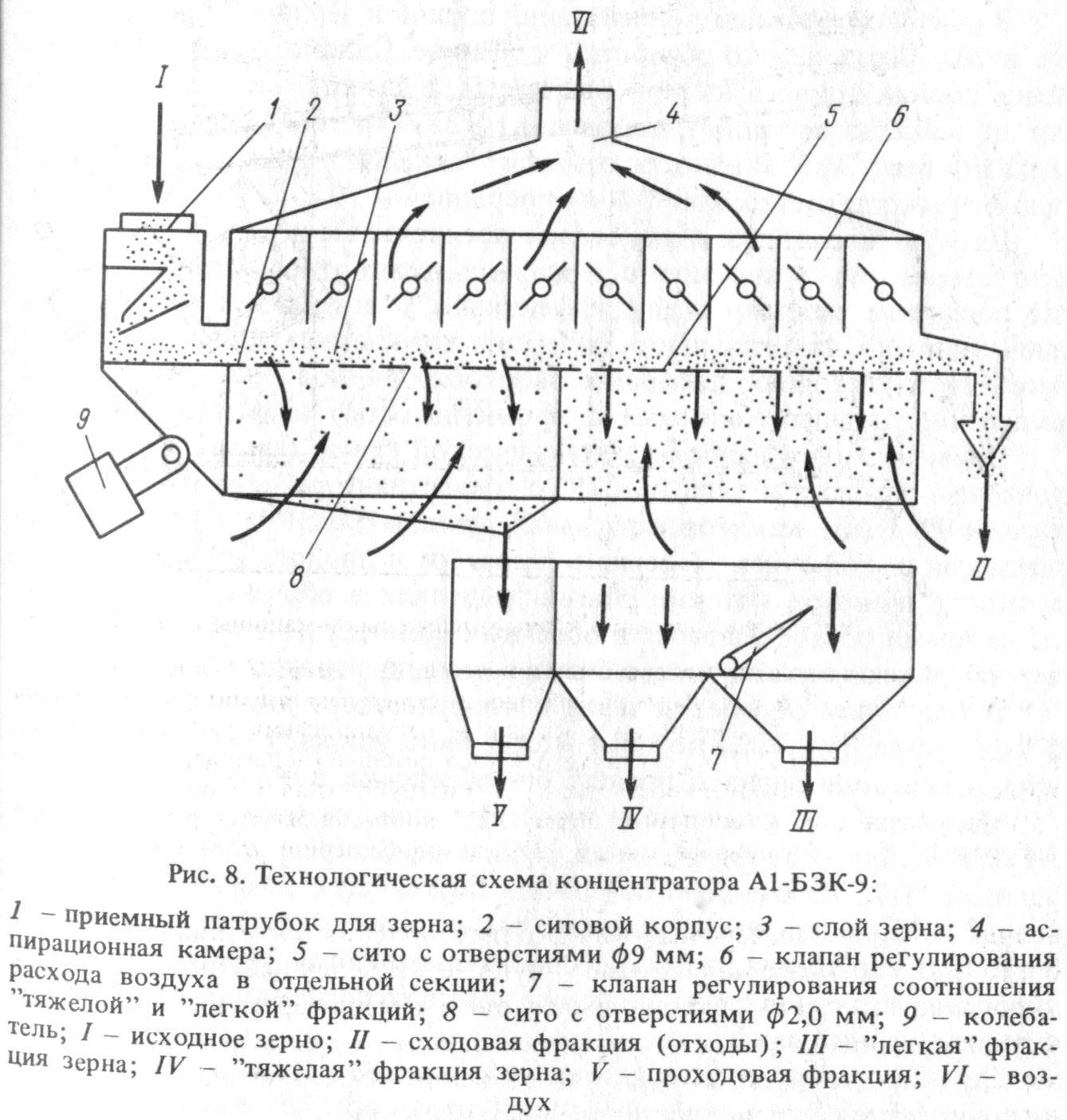

После камнеотборников зерно последовательно поступает на концентраты РЗ-БКЗ-9 (4 щт.), где происходить сортирование зерна на две фракции - крупную и мелкую, а так же отделение органической примеси, отличающиеся зерна плотностью, а также семена некоторых сорных растений, например овсюг, части стеблей, колоса и т. д.

Концентратор применяют для повышения эффективности очистки зерна от примесей, выделения фракций зерновой массы.

Основным рабочим органом концентратора является ситовая поверхность, которая совершает возвратно-поступательные движения.

Принцип работы концентратора заключается в том, что при подаче равномерным слоем зерновой массы на расположенную под углом ситовую поверхность, совершающую прямолинейные возвратно–поступательные движения, происходит интенсивное сортирование зерновой массы, чему способствует также активное продувание ее восходящим воздушным потоком, приводящее к переходу ее в псевдоожиженное состояние. В результате чего хорошо выполненное, более плотное зерно, в процессе перемещения по ситу опускается в нижние слои, а более легкое (не обмолоченное, щуплое, изъеденное, поврежденное клопом–черепашкой) зерно, а также овсюг, овес, ячмень перемещаются в верхние слои. В нижние слои движущейся зерновой массы попадают также минеральные примеси, которые по тем или иным причинам не удалось выделить в других ранее установленных машинах. Через сито диаметром 2,0 мм просеиваются мелкие примеси, битое зерно. Эта фракция может быть отнесена к отходам III категории. Количество продуктов во фракции при эффективной работе ранее установленных машин составляет 0,001 – 0,003 %.

На следующем сите с отверстиями диаметром 9,0 мм просеивается самая “тяжелая” фракция. Она отличается от исходной зерновой массы более высокой натурой, в ней практически отсутствуют легкие примеси, в том числе овсюг, щуплое зерно. “Тяжелая” фракция зерна составляет 65 – 75 %, и ее количество можно регулировать с учетом качества фракции.

После выделения “тяжелой” фракции ситовой поверхности достигают верхние слои зерновой массы, которые содержат зерна меньшей плотности, большее количество посторонних примесей, в том числе не обмолоченные зерна. Количество этой фракции составляет 25 – 35 % и зависит от качества зерновой массы. Натура “легкой” фракции зерна на 30 – 40 % меньше, чем зерна, поступающего в концентратор.

Сходом сита с отверстиями диаметром 9,0 мм получают отходы, которые

содержат в основном легкие крупные органические примеси: овсюг, ячмень, щуплое и недоразвитое зерно.

В

В сходовой фракции концентрация сорной

и зерновой примесей выше в 20 – 30 раз,

чем до обработки в машине.

сходовой фракции концентрация сорной

и зерновой примесей выше в 20 – 30 раз,

чем до обработки в машине.

1 – приемный патрубок для зерна; 2 – ситовой корпус; 3 – слой зерна; 4 – аспирационная камера; 5 – сито с отверстиями диаметром 9 мм; 6 – клапан регулирования расхода воздуха в отдельной секции; 7 – клапан регулирования соотношения “тяжелой” и “легкой” фракций; 8 – сито с отверстиями диаметром 2 мм; 9 – колебательI – исходное зерно; II – сходовая фракция (отходы); III – “легкая” фракция зерна; IV – “тяжелая” фракция зерна; V – проходовая фракция зерна; VI – воздух.

Рисунок 4 – Технологическая схема концентратора А1-БЗК-9

На эффективную работу концентратора влияют следующие показатели: качество исходной зерновой массы (влажность, крупность, выравненность, засоренность и др.), нагрузка на рабочие органы, кинематические параметры (частота и амплитуда колебаний, угол наклона ситовой поверхности), скорость воздушного потока, а также постоянство подачи зерна на ситовую поверхность и равномерность распределения его по всей ширине сита. Эффективность очистки “тяжелой” фракции от сорной примеси составляет около 90 %, а зерновой - 70 – 75 %.

Учитывая, что во фракцию примесей имеющих меньшую плотность, попадает практически весь овсюг, концентратор успешно выполняет функцию триера-куколеотборника, таким образом, применение овсюгоотборника считается нецелесообразным.

Далее в вертикальных обоечных машинах РЗ-БМО-6 каждый поток зерна подвергается интенсивному шелушению с частичным отделением верхних оболочек. Перед обоечными машинами установлены магнитные сепараторы.

Очистка

поверхности зерна от пыли, надорванных

в процессе обработки плодовых оболочек,

а также частичное отделение зародыша

и бородки и производится в вертикальной

машине Р3-БМО. В подготовительном завода

эта машина используется дважды: вначале

после концентратора и затем после

отволаживания.

Очистка

поверхности зерна от пыли, надорванных

в процессе обработки плодовых оболочек,

а также частичное отделение зародыша

и бородки и производится в вертикальной

машине Р3-БМО. В подготовительном завода

эта машина используется дважды: вначале

после концентратора и затем после

отволаживания.

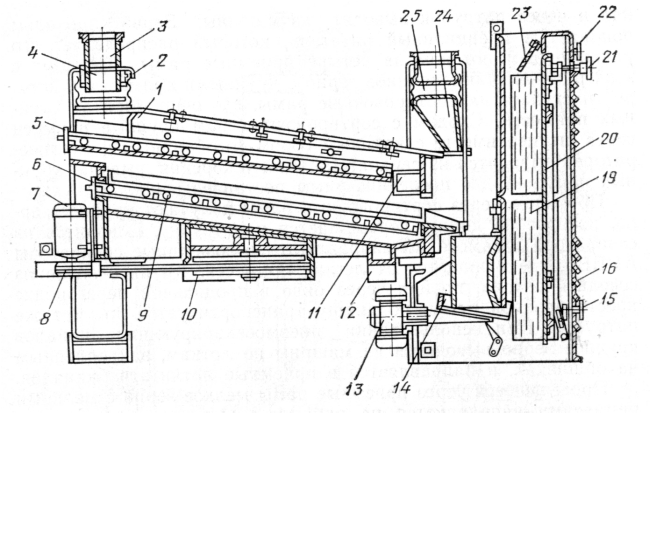

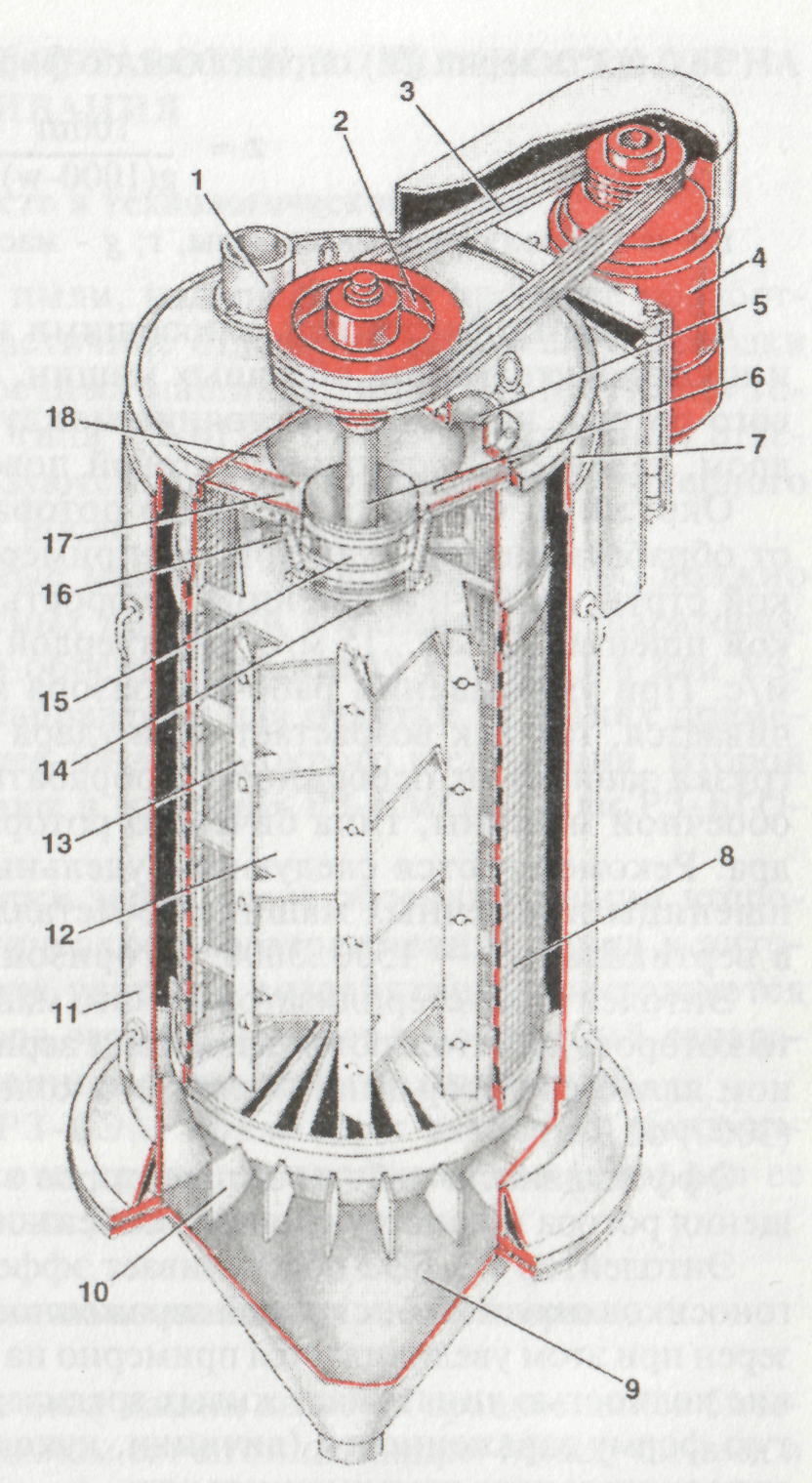

Обоечная машина РЗ-БМО-6 (рис. 5). Состоит из следующих основных узлов: приемного устройства, корпуса, сетчатого цилиндра, бичевого ротора, привода, выпускного устройства.

Приемное устройство имеет патрубок 1, загрузочную воронку, питающий цилиндр 15 и распределительный диск 14. Приемный патрубок 1 (прозрачный цилиндрический стакан) установлен на крышке корпуса, а сверху через гибкий рукав соединен с самотечной трубой. Загрузочная воронка — это два конуса 17, 18, установленные один над другим, что обеспечивает лучшее истечение зерна.

Питающий цилиндр 15 приварен к нижнему конусу 17 воронки. К нижней части цилиндра примыкает распределительный диск 14, подвешенный к конусу на трех пружинах 16. Причем натяжение пружин отрегулировано таким образом, чтобы обеспечивалось прижатие диска к цилиндру без нагрузки.

Вертикальный сетчатый цилиндр 8 собран из трех секций, которые соединяются между собой болтами через три продольные деревянные накладки, регулирующие натяжение цилиндра. Вверху и внизу сетчатый цилиндр установлен на внутренние кольца машины. Для предохранения от преждевременного износа верхняя часть сетчатого цилиндра с внутренней стороны на высоте 250 мм закрыта сплошным металлическим листом. Сетчатый цилиндр выполнен из металлической сетки толщиной 3 мм специального плетения с отверстиями размером 1x1,8 мм.

Бичевой ротор смонтирован на вертикальном стальном валу 6 при помощи четырех крестовин 12, которые прикреплены центрирующими штифтами. На крестовинах вертикально установлены восемь плоских стальных бичей 13. Их верхние концы отогнуты в направлении вращения ротора. На бичах сделаны прорези для крепления их болтами к крестовине и регулирования зазора (в пределах 22..28 мм) между рабочей кромкой бичей и ситовым цилиндром.

Вал бичевого ротора вращается в двух самоустанавливающихся подшипниках. Верхний подшипник — роликовый, радиальный, сферический, двухрядный. Он установлен в чугунном корпусе с крышкой и закреплен на валу втулкой и гай кой со стопорной шайбой. Нижний подшипник — шариковый, радиальный, сферический, двухрядный. Он установлен на закрепленной втулке в стальном корпусе с крышкой.

Привод бичевого ротора осуществляется от электродвигателя 4 через клино-

ременную передачу 3. Электродвигатель установлен в верхней части маши мм ни вертикальной стальной плите, шарнирно связанной с кронштейном корпуса машины. Натяжение приводных ремней осуществляется поворотом пли ты, положение, которой фиксируют два откидных натяжных болта с гайками

Выпускное устройство выполнено в виде конического сварного конуса с патрубком, куда совместно направляются проходовая и сходовая фракция обоечной машины: зерно и отходы. Высота выпускного конуса 700 мм.

1 - патрубок приемный; 2 - шкив; 3 - передача клиноременная; 4 - электродвигатель; 5 - патрубок аспирационный; 6 - вал; 7 - корпус; 8 - цилиндр; 9 - конус выпускной; 10 - ребро; 11 - дверца; 12 - крестовина; 13 - бич; 14 - диск распределительный; 15 - цилиндр питающий; 10 - пружина; 17, 18 – конусы;

Рисунок 5 – Вертикальная обоечная машина РЗ-БМО-6:

Технологический процесс в вертикальной обоечной машине происходит следующим образом. Зерно поступает в приемное устройство и равномерно рас

пределяется диском 14 по кольцевому зазору между бичевым ротором и сетчатым цилиндром. Продвигаясь по спиральной траектории вниз, зерно подвергается многочисленным ударам и трению. В результате интенсивного шелушения отделяются частицы оболочек, зародыша, бородки, пыль. Очищенное зерно и отходы выводятся из машины.

Отличительной

особенностью обоечной машины является

вертикальное расположение корпуса, что

обеспечивает лучшее использование

производствен ной площади. Сетчатая

поверхность производит более мягкое

воздействие на зерно, чем наждачная, но

более интенсивное, чем стальная.

Соответствен но снижение зольности в

обоечной машине РЗ-БМО-6 составляет

около 0,015%, что несколько ниже, чем в

наждачных обоечных машинах. Увеличение

содержания битых зерен не превышает

0,3...0,4%, т.е. ниже предельно установленных

норм.

Отличительной

особенностью обоечной машины является

вертикальное расположение корпуса, что

обеспечивает лучшее использование

производствен ной площади. Сетчатая

поверхность производит более мягкое

воздействие на зерно, чем наждачная, но

более интенсивное, чем стальная.

Соответствен но снижение зольности в

обоечной машине РЗ-БМО-6 составляет

около 0,015%, что несколько ниже, чем в

наждачных обоечных машинах. Увеличение

содержания битых зерен не превышает

0,3...0,4%, т.е. ниже предельно установленных

норм.

После следующего подъема каждый поток зерна поступает на двойные цилиндрические пневмосепараторы РЗ-БСД для выделения отходов после обработки в обоечной машине.

Пневмосепаратор зерновой Р3-БСД предназначен для пневматического сепарирования зерна в подготовительном отделении мукомольного завода с целью извлечения из зерна легких примесей. Входит в комплект оборудования мельницы сортового помола зерна с выходом муки высшего сорта 75%. Неочищенный продукт при этом подразделяется на три фракции:

- очищенное зерно;

- тяжелые примеси (щуплые, колотые зерна и т.д.);

- легкие примеси (оболочки, мякина, части соломы, пыль и т.д.);

Описание технологического процесса.

Поток зерна с воздухом поступает через впуск боковой 2 (рис 6) из пневмотранспорта и ударяясь о лоток, падает в конус. При помощи кожуха распределительного 4 зерно распределяется равномерно и падает через внешнее пространство на направляющее кольцо 13, с которого оно падает в поток воздуха, поднимающегося вверх. Тяжелые зерна падают в низ выпуска 7, а легкие частицы подхватываются потоком воздуха. Во внутренней полости эти подхваченные частицы сепарируются еще по гравитационным и аэродинамическим признакам. Тяжелые частицы выпадают из воздушного потока и выпускаются через горловину 11 отсасывающего патрубка. Легкие отходы направляются воздухом через центральный отсасывающий патрубок 5 и заслонку в последующий фильтр или циклон.

Через окно можно наблюдать как зерно распределятся по окружности кожуха.

В выпуске прикреплен электросигнализатор 1, который подключен к системе подачи зерна. В случае забивок, излишки зерна давят на педаль датчика электросигнализатора и последний отключает систему подачи зерна.

Расход сжатого воздуха, а также скорость воздушного потока регулируются при помощи регулировочной заслонки. При увеличении пропускного отверстия заслонкой, увеличивается скорость воздуха.

1 - электросигнализатор; 2 - впуск; 3 - колпак; 4 - конус распределительный; 5 - патрубок; 6 – кожух внутренний; 7 - Выпуск; 8 - опора; 9 - воронка; 11 - горловина патрубка отсасывающего; 12 - корпус; 13 - кольцо направляющее; 14 - окно;

Рисунок 6 – Пневмосепаратор Р3-БСД

После пневмосепараторов два потока зерна в каждой секции направляются на гидротермическую обработку, который включает обработку зерновой массы в

различных увлажняющих аппаратах с последующим отволаживанием его в силосах.

Гидротермическая обработка (ГТО) на мукомольном заводе служит основой подготовки зерна и направлена на изменение его исходных технологических свойств в заданном направлении для создания оптимальных условий переработки зерна в готовый продукт.

На мукомольном заводе ГТО направлена на повышение прочности оболочек и снижения прочности эндосперма. Поступая на переработку, зерно обычно имеет небольшую влажность, структурно-механические свойства эндосперма и оболочек различаются незначительно. Вследствие этого разделить их трудно, результаты переработки такого зерна получаются невысокими. При проведении ГТО стремятся, прежде всего, усилить различие свойств оболочек и эндосперма, и повысить прочность оболочек. В результате такого технологического приема ослабевают связи между оболочками и эндоспермом, что облегчает отделение оболочек от зерна при незначительных потерях эндосперма, и способствует выходу муки лучшего качества. Чем более интенсивно произойдут эти изменения, тем будет более эффективно происходить процесс переработки зерна в муку.

Направленное изменение технологических свойств зерна и потребительских достоинств готовой продукции обеспечивается посредством изменения влажности зерна. На мукомольном заводе применяют метод холодного кондиционирования. Сущность этого метода заключается в увлажнении зерна холодной водой с последующей выдержкой (отволаживанием) его в бункерах. В результате этого в зерне развиваются сложные процессы физико-химической, коллоидно-химической и биохимической природы, что вызывает изменение всех свойств зерна. Зерно поглощает воду, набухает, плотность его снижается, т.е. возрастает его удельный объем. Этот эффект означает, что происходит разрыхление эндосперма, в нем развивается микротрещины.

Выделяют три периода взаимодействия зерна с водой:

первый период – начальный (подготовительный);

второй период – основной;

третий период – заключительный (релаксационный).

В первый период происходит захват влаги зародышем, оболочками и алейроновым слоем. Этот период длится до одного часа. Второй период – период активного разрыхления эндосперма, т.е. происходит разрыхление эндосперма микротрещинами по всему объему зерновки. Эндосперм приобретает хрупкие свойства. В этот период стабилизируется мукомольные свойства на постоянном уровне. Третий период характеризуется равномерным распределением влаги между всеми анатомическими частями зерна.

На эффективность

ГТО влияют следующие факторы: величина

увлажнения и время отволаживания,

условия и уровень применения которых

составляют режим ГТО. Фактор увлажнения

активизирует все сложные физико-биологические

изменения в зерне, в результате которых

улучшаются его технологические свойства.

Время отволаживания связано со скоростью

перемещения влаги в зерне и протекания

в нём различных процессов. Эффективность

в значительной мере зависит от

технологических свойств зерна, так как

его индивидуальные особен ности

оказывают важное влияние на выбор

оптимальных режимов ГТО.

ности

оказывают важное влияние на выбор

оптимальных режимов ГТО.

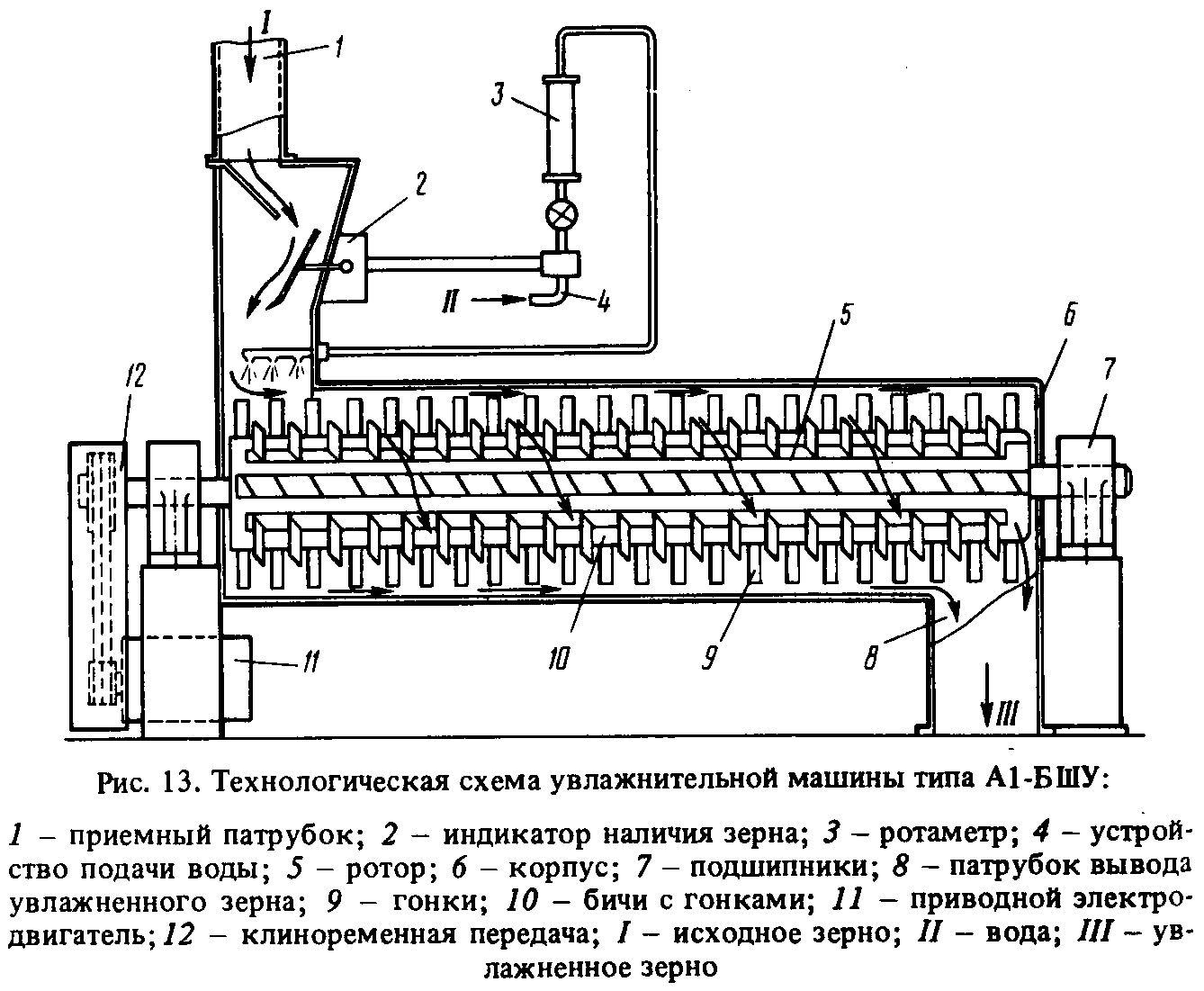

Пройдя магнитную защиту зерно поступает на шнеки интенсивного увлажнения А1-БШУ (рисунок 4) предназначенный для основного увлажнения зерна, где прирост влаги составляет до 5 %.

1 – приемный патрубок; 2 – индикатор наличия зерна; 3 – ротаметр; 4 – устройство подачи воды; 5 – ротор; 6 – корпус; 7 – подшипники; 8 – патрубок вывода увлажненного зерна; 9 – гонки; 10 – бичи с гонками; 11 – приводной электродвигатель; 12 – клиноременная передача.

I – исходное зерно; II – вода; III – увлажненное зерно.

Рисунок 7– Технологическая схема увлажнительного аппарата А1-БШУ-2

Основным рабочим органом машины является ротор, к поверхности которого крепятся съемные пластины с шестью укрепленными на них гонками, расположенными под углом 60 и 80 градусов.

Принцип работы увлажнительной машины заключается в следующем. Зерно по самотечному трубопроводу поступает в приемный патрубок, в котором установлен индикатор наличия зерна, соединенный с устройством подачи воды. Количество воды для увлажнения зерна устанавливают вручную по показания ротаметра с учетом производительности технологической линии и требуемой величины увлажнения зерна.

Зерно и вода поступают через приемный патрубок в рабочую зону машины. Здесь в кольцевом пространстве наряду с высокоскоростным ударным воздействием осуществляется транспортирование зерна в осевом направлении с различными скоростями. Наличие дифференцированного поля скоростей в стесненном пространстве обеспечивается различием углов наклона гонков на смежных бичах. В результате сочетания сложного ударного и фрикционного воздействия на поверхность зерна происходит интенсивная сорбция влаги за сравнительно короткое время обработки.

Технологическая

эффективность, т.е. степень увлажнения

зерна в этой машине, существенно зависит

от исходных показателей качества зерна

(влажности,  крупности,

выравненности), от частоты вращения

ротора, количества бичей и гонков,

от их расположения на роторе, нагрузки

на машину, зазора между шнеком и

корпусом, а также от равномерности

подачи воды.

крупности,

выравненности), от частоты вращения

ротора, количества бичей и гонков,

от их расположения на роторе, нагрузки

на машину, зазора между шнеком и

корпусом, а также от равномерности

подачи воды.

Затем винтовыми контейнерами РЗ-БКШ-200 зерно каждой секции распределяется на шесть силосов для отволаживания емкостью по 89 тонн.

Кондиционирование зерна осуществляется только холодным способом по весьма гибкой схеме. Количество и емкость силосов для первого и второго отволаживания, а отсюда и время отволаживания, устанавливаются для каждого типа зерна в зависимости от процентного соотношения смеси стекловидности и конечной влажности. Суммарная емкость силосов для отволаживания составляет в каждой секции 534 тонны на 50 часов работы размольного отделения.

Наряду с двукратным (основным) кондиционированием, кондиционирование может быть и трехкратным (включая увлажнение и отволаживание зерна перед вальцовым станком I дранной системы).

Отволаживание зерна осуществляется поточным методом. Подача и выпуск его из отлежных емкостей производится в одинаковой производительностью. Количество отлежных емкостей для каждого потока зерна выделяется в зависимости от показателей его качества.

Очистка зерна в каждой секции до силосов первого отвалаживания осуществляется двумя параллельными потоками производительностью по шесть тонн в час каждой. Дальнейшая обработка зерна ведется одним потоком производительностью 10,56 тонн в час.

Производительность выпуска зерна из отлежных емкостей задается регуляторами потока УРЗ-2, которые настраиваются на потребное количество выпускаемого потока зерна из каждого силоса. Суммарная производительность потоков составляет 10,5 тонн в час, что соответствует производительности рационального отделения.

После первого и второго отволаживания зерно через магнитные сепараторы У1-БМЗ-01 (рисунок 6), который предназначен для выделения металломагнитных примесей из зерновой массы, линией пневмотранспорта производительностью 10,5 тонн одним потоком проходит циклон-разгрузитель У2-БРО и магнитную защиту (У1-БМП-01), а затем подвергается повторному шелушению на вертикальной обоечной машине РЗ-БМО-12 . Поверхность зерна очищается и частично отделяются плодовые оболочки. В дальнейшем зерно снова проходит магнитную защиту и, в случае необходимости, подвергается выработке на энтолейторе РЗ-БЭЗ с целью снижения скрытой зараженности.

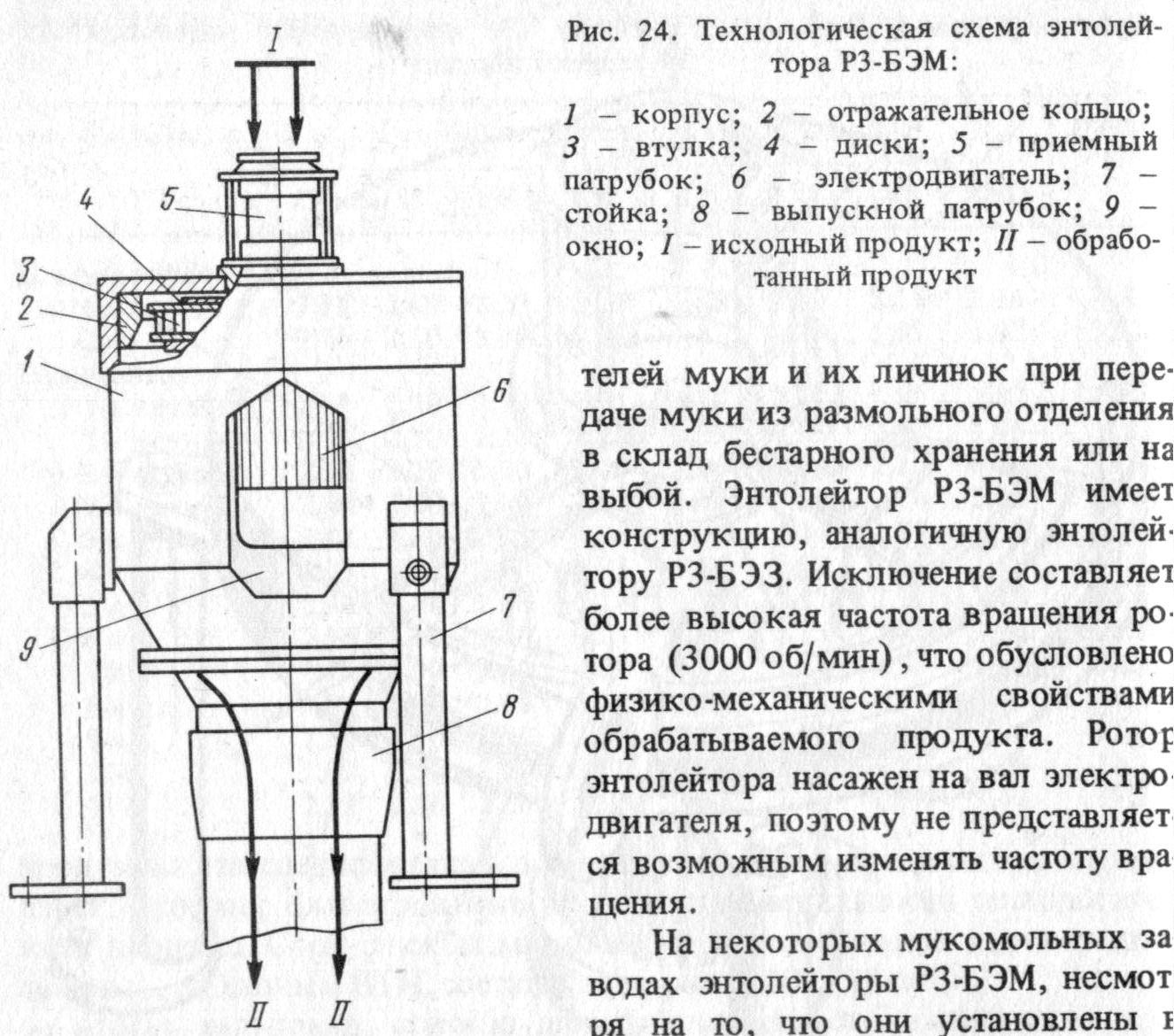

Энтолейтор-стерилизатор – машина ударного действия марки РЗ-БЭЗ (рисунок 5) (производительностью 9 т/ч). Он необходим на заключительном этапе очистки зерна после обоечной машины второго прохода для механического обеззараживания зерна, где в результате ударных воздействий уничтожаются вреди

тели зерна.

а - У1-БМЗ; б - У1-БМЗ-01; в - блок магнитов; 1 - направляющая; 2 - кронштейн; 3 - ручка; 4 - блок магнитов; 5 - корпус; 6 - прокладка; 7 - заслонка пластинчатая; 8 - магнит дисковый; 9 - вставка; 10 – кожух

Рисунок 8 – Магнитные сепараторы типа У1-БМЗ

Принцип работы основан на том, что зерновая масса, поступающая непрерывным потоком в приемное отверстие, при помощи вращающегося диска с двумя рядами концентрично расположенных втулок, разгоняется и отбрасывается на наклонную неподвижную поверхность, имеющую форму кольца. Наличие наклонной поверхности чугунного кольца исключает повторный удар зерен о втулки ротора. В результате удара погибают практически полностью взрослые особи насекомых, личинки, куколки, из поврежденных зерен высыпается их содержимое, наблюдается выкрашивание зерен, поврежденных клопом-черепашкой.

О

О дновременно

из бороздки целых, не поврежденных

зерен, выпадает некоторое количество

пылевидных частиц, удаление которых

другими средствами практически

невозможно, и при этом в результате

удара несколько нарушается прочность

самого зерна.

дновременно

из бороздки целых, не поврежденных

зерен, выпадает некоторое количество

пылевидных частиц, удаление которых

другими средствами практически

невозможно, и при этом в результате

удара несколько нарушается прочность

самого зерна.

1 – корпус; 2 – отражательное кольцо; 3 – втулка; 4 – диски; 5 – приемный патрубок; 6 – электродвигатель; 7 – стойка; 8 – выпускной патрубок; 9 – окно.

I – исходное зерно; II – обработанный продукт.

Рисунок 9– Технологическая схема энтолейтора-стерилизатора

РЗ-БЭЗ

Эффективность работы машины зависит от качества поступающего продукта: влажности, засоренности, степени поврежденности вредителями и др.; нагрузки на рабочую поверхность, количества втулок, диаметра диска, зазора между диском и корпусом машины, а также кинематических параметров: скорости вращения дисков, числа оборотов и т.д. Она составляет около 95 %.

Битое зерно, шелушенные оболочки и зародыши отбираются в аспирационной колонке РЗ-БАБ.

Последний подъем зерна линией нагнетательного пневмотранспорта производительностью 10,5 тонн в час предназначен для передачи его из зерноочистительного в рациональное отделение. После циклона-разгрузителя У-БРО зерно системой винтовых конвейеров РЗ-БКШ -200 с доувлажнением на увлажнительном аппарате А1-БАЗ подается в емкость над первой системой.

Доувлажнение зерна производится в пределах 0,2-0,3% с отволаживание в течение 15-20 минут. Емкость снабжена датчиками верхнего и нижнего уровня, которые завязаны в общей схеме автоматизации и сигнализации зерноочистительного отделения.

Среднее значение влажности зерна на первой драной системе находится на уровне 15,7-16%.

После

непродолжительного отволаживания

зерно через выпускную воронку поступает

на автоматические порционные весы Б-142

АД-50-3Э с устройством для регулирования

РВИ-109. Весам подается производительность

10,5 тонн в час, таким образом стабилизируется

нагрузка на первую дражную систему,

стабилизируется весь рациональный

процесс.

После

непродолжительного отволаживания

зерно через выпускную воронку поступает

на автоматические порционные весы Б-142

АД-50-3Э с устройством для регулирования

РВИ-109. Весам подается производительность

10,5 тонн в час, таким образом стабилизируется

нагрузка на первую дражную систему,

стабилизируется весь рациональный

процесс.

Развитая схема очистки и подготовки зерна к потоку с использованием высокоэффективных машин позволяет снизить зольность зерна, поступающего на первую дражную систему на 0,1-0,12% и полностью исключить горные примеси. Количество отбираемых отходов соответствует действующим нормативам.

Низкое содержание примесей в зерне перед первой драной системой в значительной мере обусловлено извлечением примесей в мелкую фракцию зерна, так как примерно 70% сорной и 60% зерновой примеси от общего количества извлеченных примесей удаляются из зерна в процессе очистки его на сепараторах -фракционерах и измельчения мелкой фракции на элеваторе.

Основной причиной высокой эффективности очистки зерна на мельнице является хорошая работа устройств и машин для очистки зерна. А также высокая степень очистки и гибкая схема увлажнения и отволаживания его при гидротермической обработке, позволяющее проводить одно лишь двухступенчатое увлажнение зерна с любым состоянием емкостей на первом и втором этапах отволаживания. Продолжительность отволаживания дифференцирована в зависимости от качества зерна и составляет на первом этапе 24 часа.

Соблюдение оптимального увлажнения и отволаживания при подготовке зерна к потоку является важнейшим условием, обеспечивающим успех всего потока.

Трехступенчатый запас в емкостях зерноочистительного отделения и наличием дозирующих выпускных устройств позволяет составлять помольные партии по точной рецептуре, что обеспечивает стабильную загрузку размольного отделения.