- •Введение

- •Исследовательская часть

- •Обзор существующих решений

- •Методы измерения расстояния с использованием лазеров

- •Описание решения

- •Проектно-конструкторская часть

- •Технические характеристики разработанного лазерного сканирующего дальномера

- •Структурная схема сканирующего лазерного дальномера

- •Разработка электронных схем

- •Разработка фотоприёмного устройства

- •Разработка лазерного излучателя

- •Разработка генератора стартового импульса

- •Разработка вычислительного блока

- •Разработка блока питания

- •Разработка механики сканирующего лазерного дальномера

- •Технические характеристики двигателя

- •Электронная схема управления

- •Концевой датчик

- •Управление механикой сканера

- •Производственно-технологическая часть

- •Монтаж электронных элементов на платы

- •Изготовление корпусных деталей на 3d принтере

- •Алгоритм измерения расстояния

- •Алгоритм сканирования и построения изображения

- •Проведение экспериментов

- •Исследование точности на разных дистанциях

- •Определение перемещения на основе анализа изображения полученного при сканировании

- •Организационно-управленческая часть

- •Стоимость

- •Затраты на электроэнергию

- •Охрана труда и защита окружающей среды

- •Характеристика параметров по обеспечению безопасности труда

- •Характеристика нормативных параметров микроклимата рабочего помещения

- •Характеристика параметров электробезопасности

- •Характеристика параметров электромагнитной безопасности

- •Обеспечение пожаровзрывобезопасности

- •Характеристика параметров акустической безопасности

- •Характеристика параметров освещённости рабочего места сборочного участка

- •Обеспечение защиты монтажника от загрязнений во премя пайки

- •Защита окружающей среды

- •Определение количества выделяющихся веществ

- •Класс опасности вредных веществ

- •Заключение

- •Список использованных источников

- •Приложение а

- •Приложение б

Производственно-технологическая часть

Монтаж электронных элементов на платы

При изготовлении лазерного сканирующего дальномера осуществляется монтаж радиоэлементов с помощью пайки свинцовосодержащим припоем (ПОС-61), а так же покраска и лакирование.

В технологическом процессе пайки применяются припой оловянно свинцовый ПОС-61.

С целью повышения качества пайки радиоэлементов используются флюсы. Они необходимы для удаления окислов с поверхности монтажных выводов радиоэлементов [21].

Элементы монтируются на макетные платы, в качестве соединительных проводников используется тонкожильный МГТФ провод. SMD элементы монтируются на клей АК-20 выводами вверх, и припаивается к монтажным отверстиям плат при помощи отдельных жил провода МГТФ [22].

Все элементы должны быть расположены максимально близко друг к другу.

Монтаж производится с использованием микроскопа. После монтажа необходима прозванка каждого вывода, для избежания короткого замыкания. После проверки монтажа элементы герметизируются прозрачным эласилом.

Все платы соединяются между собой экранированными шлейфами. Длинны проводников должны быть максимально короткими для уменьшения емкости и индуктивности связей.

Во избежание передачи электромагнитных помех с лазерного излучателя на фотоприёмное устройство, схема запуска лазера помещается в экранированный корпус. Все провода по которым проходят импульсы экранируются.

Изготовление корпусных деталей на 3d принтере

Некоторые комплектующие сканирующего лазерного дальномера изготовлены посредством печати на 3D принтере, основным материалом которого является АБС-пластик.

Принцип создания прототипов 3D принтером, заключается в послойном наращивании изделия путем укладки расплавленного полимера согласно геометрии разработанного прототипа. Основой для прототипирования является математическая модель, представленная в нужном формате. Процесс создания прототипа полностью автоматизирован.

В отличие от традиционных методов прототипирования, 3D принтеры позволяют исключить значительную долю ручного труда при создании даже самых сложных изделий, например, печать 3D макетов.

Для печати на 3Dпринтере необходимо создать 3Dмодель детали в любой системе автоматизированного проектирования и конвертировать его в общепринятый форматSTL.

В ходе данной работы на 3Dпринтере были изготовлены следующие детали:

Основание;

Вращающаяся платформа;

Корпус объектива;

Корпусные детали лазерного излучателя:

Оправа лазерного диода;

Корпус лазерного излучателя;

Передняя крышка корпуса излучателя;

Задняя крышка корпуса излучателя;

Крепление лазерного излучателя и фотоприёмного устройства;

Корпус концевого датчика;

Крепление платы Arduino UNO.

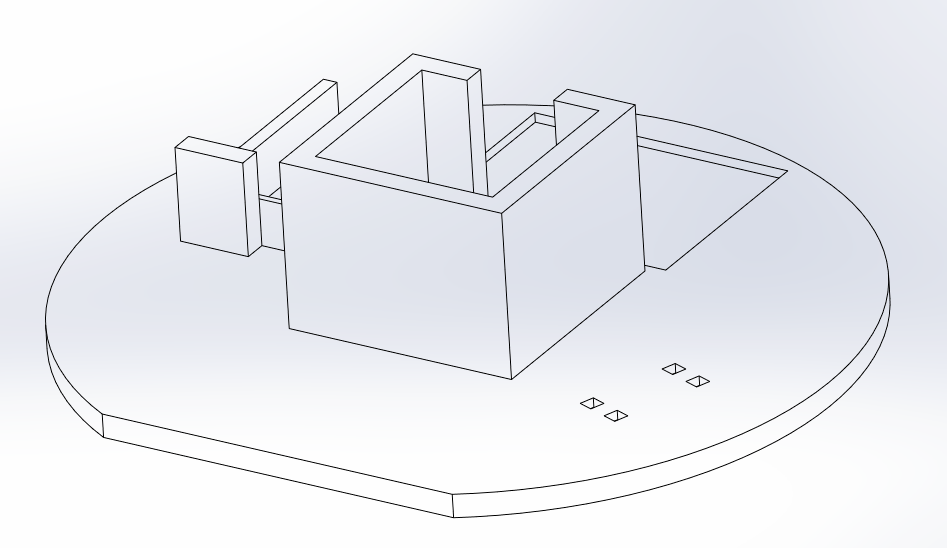

Трехмерная модель основания приведена на рисунке (Рисунок 27).

Рисунок 27 – 3D-модель основания

На основании крепятся шаговый двигатель, электронная плата управления шаговым двигателем и концевой датчик.

Трехмерная модель вращающейся платформы приведена на рисунке (Рисунок 28).

Рисунок 28 – 3D-модель вращающейся платформы

Вращающаяся платформа монтируется на вал шагового двигателя. На самой платформе монтируются платы с электронными схемами, крепление лазерного излучателя и фотоприёмного устройства и крепление для платы ArduinoUNO.

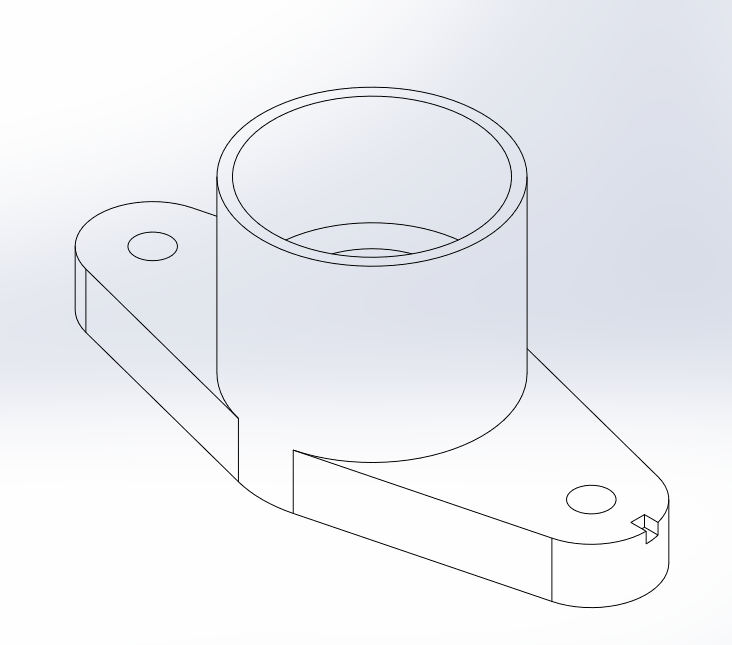

В ходе работы был спроектирован и изготовлен корпус объектива фотоприёмного устройства. Трехмерная модель которого приведена на рисунке (Рисунок 29)

Рисунок 29 – 3D-модель корпуса объектива

На корпус объектива монтируются:

Собирательная линза, диаметром 30 мм и с фокусным расстоянием 51 мм;

Полосовой светофильтр, диаметром 14 мм и толщиной 2мм, пропускающий только инфракрасное излучение;

Плата с электронной схемой фотоприёмного устройства.

Так же на 3Dпринтере изготавливались корпусные детали включающие в себя следующие элементы:

Оправа лазерного диода;

Корпус лазерного излучателя;

Передняя крышка корпуса излучателя;

Задняя крышка корпуса излучателя.

Оправа лазерного диода служит для фиксации лазера на фокусном расстоянии линзы коллиматора, к оправе крепится плата с электронной схемой лазерного излучателя. Трехмерная модель оправы лазерного диода приведена на рисунке (Рисунок 30).

Рисунок 30 – 3D-модель оправы лазерного диода

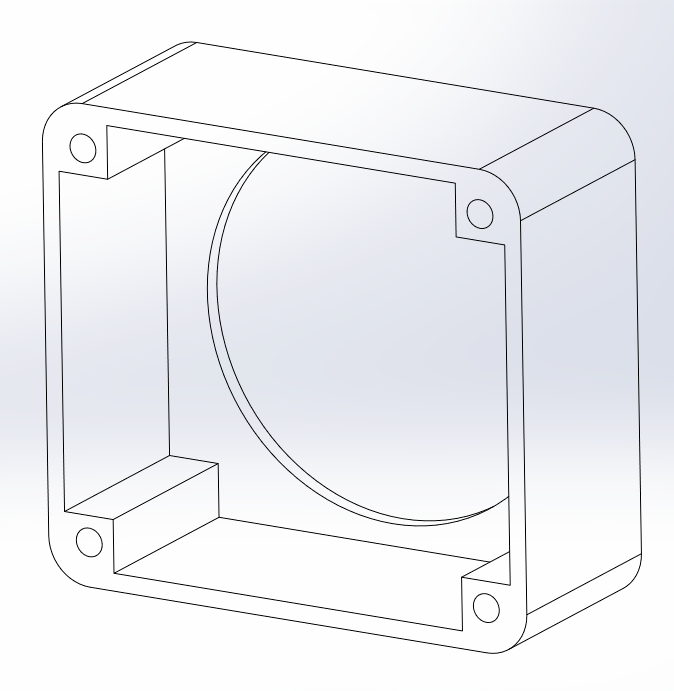

На 3Dпринтере изготавливался корпус лазерного излучателя. Он служит для защиты платы с электронной схемой лазерного излучателя от механического воздействия. Так же внутренняя сторона корпуса покрыта экранирующим слоем, это делается для устранения передачи электромагнитных помех, которые возникают во время работы лазерного излучателя. Трехмерная модель корпуса лазерного излучателя приведена на рисунке (Рисунок 31).

Рисунок 31 – 3D-модель корпуса лазерного излучателя

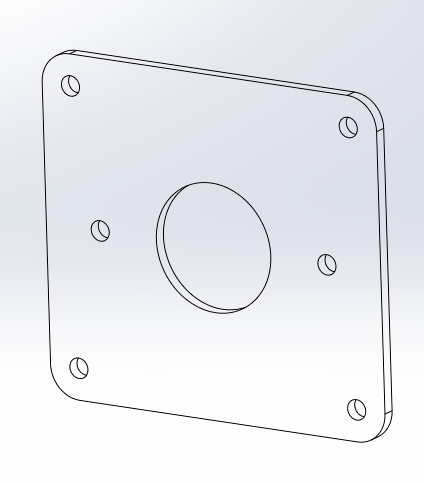

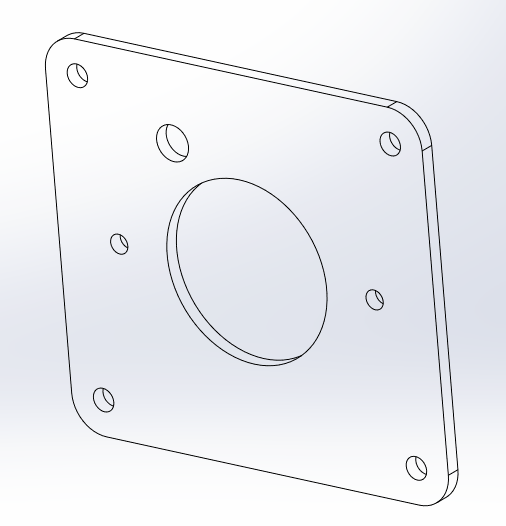

На 3Dпринтере была изготовлена передняя крышка корпуса лазерного излучателя. На переднюю крышку монтируется оправа лазерного диода со схемой лазерного излучателя, для этого предусмотрено монтажное отверстие под оправу и 2 отверстия для фиксации оправы при помощи болтов. Сама же передняя крышка крепится к корпусу излучателя. Передняя крышка, так же как и корпус излучателя, с внутренней стороны имеет экранирующее покрытие. Трехмерная модель передней крышки корпуса лазерного излучателя приведена на рисунке (Рисунок 32).

Рисунок 32 – 3D-модель передней крышки корпуса излучателя

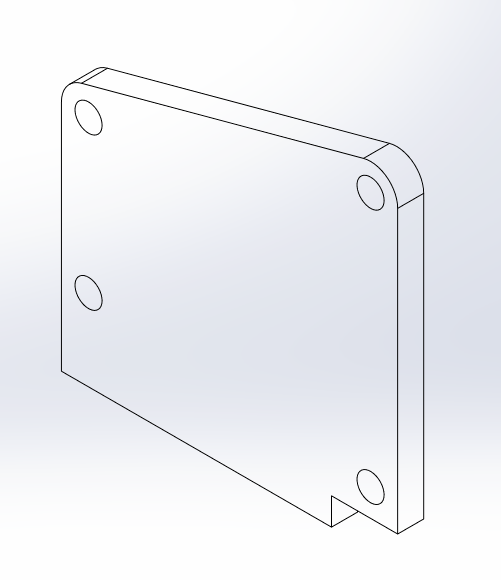

Так же лазерный излучатель содержит в своем составе еще одну корпусную деталь, это задняя крышка корпуса излучателя. К задней крышке крепится блок генератора стартового импульса. Так же на задней крышке предусмотрено отверстие для проводов питания и провода по которому передаются запускающие импульсы. Трехмерная модель задней крышки корпуса излучателя приведена на рисунке (Рисунок 33).

Рисунок 33 – 3D-модель задней крышки излучателя

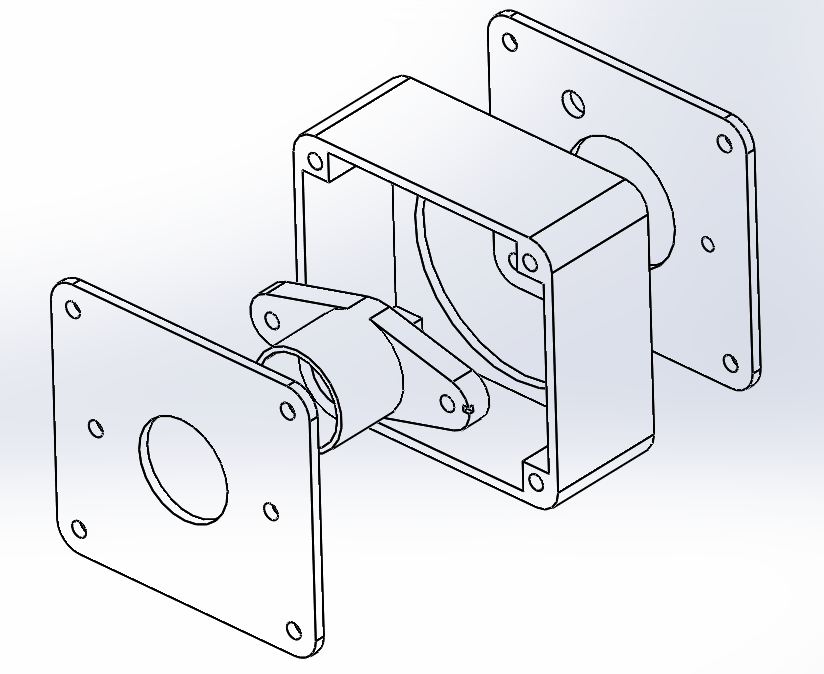

После изготовления деталей производится сборка лазерного излучателя. Схема сборки приведена на рисунке (Рисунок 34).

Рисунок 34 – Схема сборки лазерного излучателя

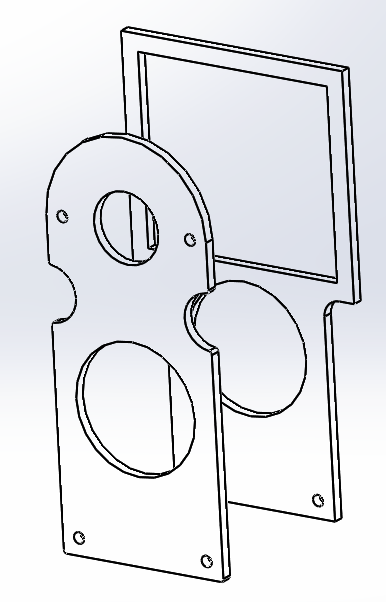

Для обеспечения параллельности осей лазерного излучателя и фотоприёмного устройства, было изготовлено специальное крепление. Трехмерная модель крепления лазерного излучателя и фотоприёмного устройства приведена на рисунке (Рисунок 35).

Рисунок 35 – 3D-модель крепления лазерного излучателя и фотоприёмного устройства

Для определения начального положения платформы необходим концевой датчик, корпус концевого датчика был изготовлен посредством 3Dпечати. Концевой датчик монтируется на основание. Трехмерное изображение корпуса концевого датчика приведена на рисунке (Рисунок 36).

Рисункок 36 – 3D-модель корпуса концевого датчика

Для монтажа платы ArduinoUNOбыло изготовлено специальное крепление, трехмерная модель которого приведена на рисунке (Рисунок 37).

Рисунок 37 – 3D-модель крепления платыArduinoUNO