Nikitenko

.pdf

Формы заливают металлом сразу же после прокаливания (горячими). Для крупных отливок форму помещают в ящик и засыпают песком или дробью.

После затвердевания металла керамическую корку отбивают. Для удаления керамики в отверстиях и внутренних каналах отливки подвергают выщелачиванию при 120°С с последующей промывкой и сушкой.

Основное достоинство рассмотренного способа литья в том, что форма не имеет разъемов, и точность размеров отливки будет существенно выше (10 – 12 квалитеты), чем при литье в песчаные формы, так как здесь исключены основные причины потери точности. Шероховатость поверхности отливки получается низкой благодаря применению кварцевой муки (Rг не более 40 мкм).

В промышленности применяют следующие способов получения отливок: Литье по выжигаемым моделям. При этом способе модель не выплавляют из формы, а выжигают. Модель изготовляют из пенополистирола и заформовы-

вают. Не извлекая модели, форму заливают жидким металлом. Модель при соприкосновении с расплавленным металлом испаряется, и металл занимает то пространство, где была модель.

Литье по растворяемым моделям. В этом случае модель изготовляют из солей (NaNO3, KNО3 и др.). После изготовления литейной формы модель растворяют в воде.

Литье по замороженным моделям. Модель изготовляют из водных растворов солей или ртути. Жидкий раствор заливают в штамп и замораживают. После формовки модель удаляют из формы нагреванием.

Литье в кокиль. Литье в кокиль – процесс получения отливок путем свободной заливки металла в многократно используемые металлические литейные формы – кокили.

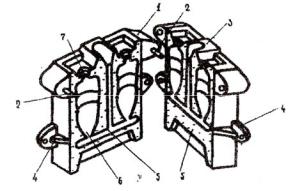

Рис.15 . Кокиль для отливки корпуса, снаряда

Кокиль представляет собой металлическую (чугунную, стальную) разъемную литейную форму (рис.15 ). Точность сборки частей кокиля обеспечивается центрирующими штырями 2; подвод металла в полость формы 6 осуществляется по литнику 5. Заполнение формы металлом контролируется по выпору 7. Газы из формы отводятся через выпор и специальные газовые каналы глубиной 0,2 – 0,5 мм вдоль разъема формы (на рисунке не показаны). Полости в отливках получают с помощью стержней (песчаных или металлических).

Способ литья в кокиль имеет ряд преимуществ перед литьем в разовые формы: металлическая форма выдерживает большое количество заливок (от

81

нескольких сотен до сотен тысяч в зависимости от температуры заливаемого сплава); высокая точность (11 – 12 квалитет) и качество поверхности (Rz 40); мелкозернистая структура металла, вследствие повышенного теплоотвода формы, что приводит к существенному повышению механических свойств.

Литью в кокиль присущи и некоторые недостатки: большая стоимость формы (особенно сложной); повышенная теплопроводность формы может привести к быстрой потере жидкотекучести сплава (недолив) и получению отбела у чугуна (ледебуритный цементит); при отливке стальных деталей форма имеет невысокую стойкость.

Техпроцесс литья в кокиль состоит из следующих операций:

–Подготовка кокиля к заливке (обдув сжатым воздухом, нанесение на рабочую поверхность формы слоев облицовки и краски). Огнеупорная облицовка слоем 0,3 – 0,8 мм наносится через каждые 50 - 100 заливок; тонкий слой меловой краски - перед каждой заливкой (для повышения стойкости формы).

–Сборка кокиля с установкой стержней.

–Нагрев формы до 100–500°С для предотвращения снижения жидкотекучести заливаемого сплава. Практически в процессе работы форма постоянно поддерживается в нагретом состоянии,

–Заливка металла в форму.

–Извлечение отливки в горячем состоянии с помощью выталкивателей или вытряхиванием.

–Обрубка и очистка литья.

Все операции литья в кокиль могут быть механизированы. В обычных литейных машинах механизированы открывание и закрывание форм, установка стержней, выемка (выбивка) отливок.

Литье под давлением. Литье под давлением – процесс получения отливок в металлических формах (пресс–формах), при котором заливка металла и формирование отливки осуществляются под давлением воздуха или поршня.

Сущность процесса заключается в заливке расплавленного металла в камеру сжатия литейной машины и последующей перегонке его через литниковую систему в полость формы. Заполнение формы происходит при высокой скорости потока (большой кинетической энергии струи), что способствует четкому оформлению поверхностей отливок самой сложной конфигурации.

В артиллерийском производстве литьем под давлением получают детали гидроприводов , электрооборудования, распределительных коробок, приборных плат и др. Очень широкое применение способ нашел в артиллерийском приборостроении благодаря следующим преимуществам: возможность получения сложных (в том числе армированных.) отливок с тонкими стенками (от 0,8 мм), с готовыми отверстиями, мелкими резьбами и надписями; высокая точность размером (8 – 12 квалитеты) и качество поверхности (Rz=l2,5 - 2 мкм); высокая производительность; возможность автоматизации процесса; высокие механические свойства отливок.

К числу недостатков следует отнести: высокую стоимость технологической оснастки; образование, пористости в массивных отливках

82

из-за перемешивания жидкого металла с воздухом при высоких скоростях заливки. Поэтому применение рассматриваемого способа, литья наиболее целесообразно для получения сложных отливок с тонкими (до 6 мм) стенками, причем наилучшее качество обеспечивается при толщине стенок 1,5 – 3 мм.

При литье под давлением металлические формы (пресс–формы) по конструкции более сложны, чем кокили. Для образования внутренних полостей в отливках применяются металлические стержни (применение песчаных стержней исключается).

Машины для литья под давлением имеют два основных механизма: механизм открывания и закрывания формы и механизм, запрессовывающий расплавленный металл в форму. Различают следующие типы машин: поршневого действия (с горячей и холодной камерами сжатия) и компрессорного действия (с подвижной и неподвижной камерами сжатия). Наибольшее распространение получили машины поршневого типа, так как в компрессорных машинах давление осуществляется сжатым воздухом и жидкий металл взаимодействует с кислородом и азотом воздуха, что снижает его качество.

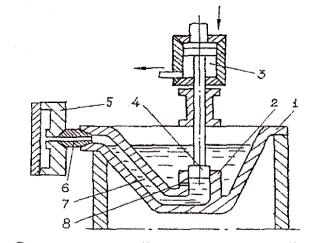

Машины поршневого типа с горячей камерой сжатия (рис. ) применяют для сплавов, имеющих температуру плавления до 450°С (цинковые, оловянные, свинцовые и т. п.) (рис.16).

Рис. 16. Схема поршневой машины с горячей камерой прессования

Металл заливается в непрерывно подогреваемый тигель 1. При работе прессующего цилиндра 3 поршень 4 опускается, перекрывает отверстие 8, через которое расплавленный металл поступает в камеру прессования 2. Под давлением поршня металл поднимается по каналу 7 и через мундштук 6 заливается в форму 5. Машины могут иметь гидроили пневмопривод, просты по устройству, высокопроизводительны и могут полностью автоматизироваться, но при заливке сплава, нагретого выше 5000С, между стенками поршня и цилиндр образуются пленки оксидов, что вызывает частые остановки машины.

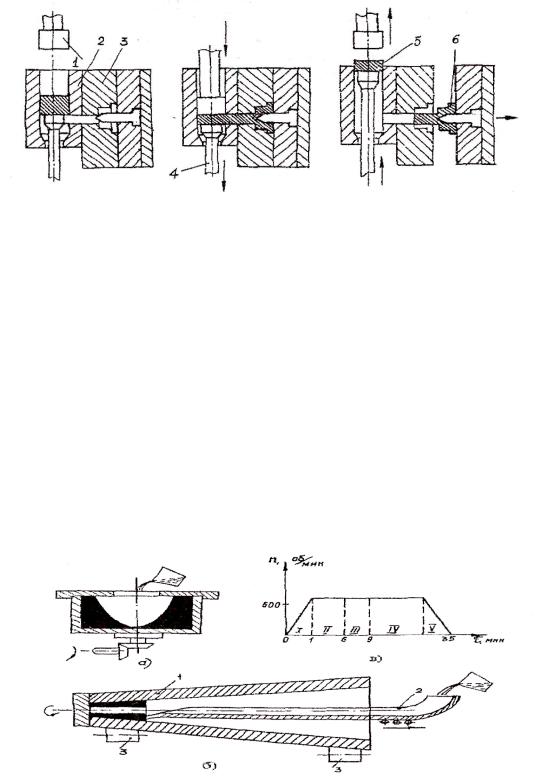

Для получения отливок из более тугоплавких сплавов (медных, алюминиевых, магниевых и др.) применяются машины с холодной камерой сжатия (рис.17). После заливки дозы металла в камеру прессования 2 поршень 1 опускается и, надавливая на пятку 4, открывает литниковое отверстие. Металл за-

83

прессовывается в форму 3. Когда металл затвердевает, пятка 4 поднимается и срезает остаток 5, освобождая тем самым выход отливки 6 вместе с литником. Форма раскрывается, отливка удаляется, после чего цикл повторяется.

а – заливка |

б – прессование |

в – раскрытие формы |

|

Рис.17 . Схема холодной вертикальной камеры сжатия |

|

Центробежное литье. Центробежное литье– процесс получения отливок путем заливки расплавленного металла во вращающуюся форму, при котором формирование отливки происходит под действием центробежных (инерционных сил). Внешняя поверхность отливки оформляется формой (она называется изложницей), а внутренняя получается под действием центробежных сил. Форму вращают до полного затвердевания металла. Теоретические основы центробежного литья были разработаны Д. К.Черновым в 1878 г., практическое использование способа началось в 1909 г. на Путиловском заводе для изготовления стальных артиллерийских труб (стволов) и корпусов снарядов. Форма (изложница) приводится во вращение на специальных машинах для центробежного литья с вертикальной, горизонтальной или наклонной осями вращения. На машинах первого типа (рис.18 а) отливают в основном детали вращения, имеющие небольшую высоту (не более 500 мм): втулки, кольца, венцы червячных и зубчатых колес, корпуса снарядов, мин и т. п.

Рис.18 . Схемы центробежного литья

Внутренняя поверхность отливки получается без стержня и представляет собой параболоид вращения, поскольку центробежная сила и сила тяжести дей-

84

ствуют во взаимно перпендикулярных направлениях. Разностенность отливки по высоте тем больше, чем меньше скорость вращения формы.

При вращении формы вокруг горизонтальной оси (рис.18 б) отливка получается равностенной на любой длине (при достаточной скорости вращения), поэтому по такой схеме получают длинные трубы, в частности заготовки для орудийных стволов-моноблоков и свободных труб. По сравнению с другими способами получения заготовок (ковкой и прокаткой) достигается большая экономия дорогой стали, высокая производительность и сокращение объема механической обработки при вполне удовлетворительных механических свойствах.

Литье заготовок стволов осуществляется на специальных машинах типа ЦМ-100 по следующему циклу (рис.18 в).

На этапе I производится разгон изложницы до рабочей частоты вращения (500 – 1500 об/мин). Во вращающуюся на роликах 3 изложницу I вводится мелко зернистый кварцевый песок, который под действием центробежных сил покрывает форму равномерным слоем около 5 мм (этап II – футеровка формы). Затем производятся заливка формы (этап III) строго дозированным количеством металла с помощью желоба 2, перемещающегося вдоль оси формы. После кристаллизации охлаждения отливки до 700 – 800°С (этап IV) изложницу останавливают (этап V). Из рисунка в видно, что время получения одной заготовки ствола составляет 35 мин.

Центробежное литье по сравнению с литьем в неподвижные формы имеет следующие преимущества: мелкозернистая структура отливок; меньшая загрязненность неметаллическими включениями и газами, так как последние вытесняются к центру вращения и впоследствии удаляются механической обработкой; для образования отверстий не требуются стержни; экономится металл благодаря отсутствию литниковых систем, выпоров, прибылей и т. п. Недостатки способа: трудность получения точного размера отверстия; повышенная ликвация сплава (устраняется диффузионным отжигом).

Центробежное литье применяют также для получения биметаллических изделий из композиций типа: сталь – бронза, чугун – бронза, сталь – чугун, сталь – сталь (разных марок) и т. п. Это достигается поочередной заливкой в форму различных сплавов.

Основные дефекты литья и их исправление. дефекты отливок: короб-

ление (искажение формы отливки); пригар (прочное соединение поверхности отливки с формовочной смесью); отбел; трещины; раковины газовые и усадочные; рыхлость и пористость (неплотная структура металла); механические повреждения отливок (вмятины и забоины при выбивке и очистке литья); шлаковые включения; флокены; недолив и др.

Многие отливки, имеющие дефекты, не бракуются, если эти дефекты можно исправить. Применяется целый ряд способов исправления дефектов.

Отливки, имеющие коробление или изгиб, подвергаются правке ударами бойка молота, нажатием ползуна пресса и вручную ударным инструментом (молоток, кувалда).

85

Раковины и трещины ремонтируют заливкой жидким металлом, наплавкой или заваркой (дуговой и газовой сваркой). Дефектное место предварительно вырубается. Можно применять также ввертывание пробок.

Пористость в отливках устраняется пропиткой пор и пустот самотвердеющими материалами (асфальтовый и бакелитовый лаки, полистирол, жидкое стекло и др.) или замазкой, твердеющими пастами.

Классификация литых заготовок. По условиям эксплуатации независимо от способа изготовления различают отливки общего, ответственного и особо ответственного назначений. К группе общего назначения относят отливки для деталей, не рассчитываемых на прочность. Конфигурация и размеры их определяются только конструктивными и технологическими соображениями. К группе ответственного назначения относят отливки для изготовления деталей, рассчитываемых на прочность и работающих при статических нагрузках. Отливки особого ответственного назначения используют для изготовления деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках.

В зависимости от способа изготовления, массы, конфигурации поверхностей, габаритных размеров, толщины стенок, количества стержней, назначения и особых технических требований отливки делят на шесть групп сложности.

Первая группа характеризуется гладкими и прямолинейными наружными поверхностями с наличием невысоких усиливающих ребер, буртов, фланцев, отверстий. Внутренние поверхности – простой формы. Типовые детали: крышки, рукоятки, диски, фланцы, муфты, колеса вагонеток, маховики для вентилей и др.

Вторая группа характеризуется сочетанием плоских, цилиндрических и криволинейных поверхностей с наличием ребер, буртов, бобышек, приливов, отверстий. Внутренняя поверхность – простой формы со свободными (минимум двумя) выходами наружу. Детали представители: маховики со спицами, корпуса патронов, зубчатые колеса, буксы, подпятники, корпуса редукторов и др.

К третьей группе относят детали коробчатой, цилиндрической формы в сочетании с криволинейными поверхностями, ребрами, бобышками, фланцами с отверстиями и углублениями. Внутренние построения с незначительными выступами и углублениями на одной из поверхностей, с небольшими по высоте ребрами, бобышками, со свободными широкими выходами полостей на поверхность детали. Типовые детали: цилиндры ребристые, шпиндели, зубчатые колеса с литым зубом, задние бабки, корпуса редукторов массой не менее 500 кг и др.

Четвертая группа характеризуется отливками закрытой и частично открытой коробчатой или цилиндрической формы. Наружные поверхности– криволинейные и прямолинейные с выступающими частями и углублениями сложной конфигурации. Внутренние полости – сложной конфигурации с

86

большим количеством выступов и углублений, ребер, перемычек, бобышек, со свободным выходом на поверхность детали минимум в одну сторону.

К этой группе относят корпуса передней бабки, траверсы, направляющие аппараты и лопасти гидротурбин, станины прессов, корпуса насосов и др.

Пятая группа включает детали закрытой коробчатой и цилиндрической форм с пересекающимися под различными углами ребрами на наружной поверхности, а также высокими выступающими и углубленными местами. Внутренние полости сложной конфигурации со свободным или затрудненным выходом на поверхность детали. Детали-представители: станины металлорежущих станков, крышки цилиндров крупных дизелей, литые коленчатые валы дизелей, блоки цилиндров, корпуса центробежных насосов и др.

Шестая группа характеризуется отливками с особо сложными закрытыми и цилиндрическими формами. На наружных криволинейных поверхностях под различными углами пересекаются ребра, кронштейны и фланцы. Внутренние полости имеют особо сложные конфигурации с затрудненными выходами на поверхность отливки. К этой группе относят станины специальных металлорежущих станков, сложные корпуса центробежных насосов, детали воздуходувок, рабочие колеса гидротурбин и другие уникальные отливки.

В зависимости от способа изготовления отливок, их габаритных размеров и типа сплава ГОСТ 26645– 85 устанавливает 22 класса точности. Так, литьем в песчаные формы и центробежным литьем получают отливки 6–14 классов точности, в оболочках формах и кокилях – 3–8 классов точности; литьем под давлением – 3–7 классов точности.

Раздел 3. Технологические процессы обработки пластическим деформированием

Глава 5. Основы теории обработки металлов давлением (ОМД)

Лекция 12. Сущность и основные способы обработки металлов давлением

Обработкой металлов давлением называется механическая обработка, заключающаяся в пластическом деформировании или разделении материала без снятия стружки.

В процессе пластического деформирования изменяется структура металла и повышаются его механические свойства, поэтому наиболее тяжелонагруженные детали получают обработкой давлением. В нашей стране примерно 90% всей выплавляемой стали и около половины цветных сплавов подвергают обработке давлением. Такие изделия, как автомобили, танк, самолет содержат по массе от 60 до 80% штампованных и кованых деталей.

87

По физической сущности обработка металлов давлением является процессом пластической деформации. Пластическая деформация монокристалла происходит либо путем сдвига (скольжения), либо путем двойникования.

Механизм пластической деформации поликристаллов значительно сложнее. Это объясняется тем, что в поликристаллах зерна отличаются между собой по форме и размерам, обладают неодинаковыми физико-механическими свойствами и различно ориентированы плоскостями и направлениями сдвига по отношению к деформирующей нагрузке.

Различают два вида деформации поликристаллических тел:

•внутрикристаллитную – по зерну;

•межкристаллитную – по границам зерен.

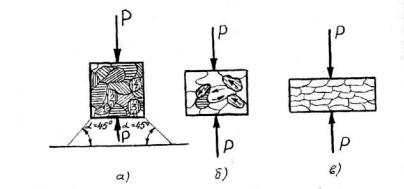

Первая, так же как и в отдельном монокристалле, протекает путем сдвига и двойникования, вторая – путем поворота и перемещения одних зерен относительно других. Оба вида деформации протекают в поликристаллических телах одновременно (рис.19).

Рис. 19. Схема развития пластической деформации в поликристалле

Поскольку в поликристалле зерна имеют различную ориентацию плоскостей сдвига, пластическая деформация начинается под действием внешних сил не во всех зернах одновременно. Вначале деформируются наиболее благоприятно ориентированные зерна, то есть те зерна, плоскости сдвига которых расположены относительно направления усилия под углом 45° (рис. 19 а, зерна 1, 2, 3, 4). Вместе с тем плоскости скольжения будут повора-

чиваться в сторону уменьшения угла и потребуется большее значение нагрузки, чтобы продолжался процесс сдвига по тем же плоскостям. Остальные зерна поворачиваются в результате возникновения моментов сил плоскостями сдвига на угол 45° к оси прилагаемой нагрузки. После поворота осуществляется их деформирование (рис. 19 б).

В результате пластической деформации происходит изменение формы зерен. Зерна вытягиваются в направлении деформации и приобретают волокнистое строение с текстурой одинаковой ориентировки кристаллических решеток. Пластическая деформация металла происходит как при холодной обработке давлением, так и при горячей.

С увеличением внешней силы Р происходит последовательное смещение частиц зерна. Кроме сдвига частиц зерна происходит и поворот смещенных

88

частей зерна в направлении уменьшения угла между плоскостью скольжения и направлением силы Р. Этот поворот объясняется тем, что свободному смещению частей зерна препятствуют соседние зерна. В результате сдвигов и поворотов плоскостей скольжения зерно постепенно вытягивается в направлении силы Р и металл приобретает волокнистое строение (рис.19 в) с анизотропией свойств.

При холодной ОМД металл интенсивно упрочняется (наклепывается) и теряет пластичность. При необходимости продолжить обработку давлением заготовку подвергают отжигу. Изделия, полученные холодной деформацией, отличаются высокими прочностными свойствами (благодаря наклепу), точными размерами и гладкой поверхностью, но так можно обрабатывать только весьма пластичные материалы. Холодная ОМД применяется обычно при прокатке тонкого листа, при волочении, при штамповке.

Горячая ОМД осуществляется при температурах, превышающих температуру рекристаллизации. При этом деформационное упрочнение (наклеп) полностью снимается, металл получает равноосную структуру, причем волокнистое строение сохраняется. Чем сильнее нагрет металл, тем выше его пластичность и ниже сопротивление деформированию (в 10 – 15 раз для углеродистой стали). Однако нельзя допускать пережога (окисления по границам зерен), который наблюдается вблизи линии солидуса.

Существенное влияние на пластичность и сопротивление деформированию оказывает схема напряжений. Практикой ОМД установлено, что в условиях, отвечающих одноименным схемам со сжимающими напряжениями, пластичность металла всегда выше, чем при одноименных схемах с растягивающими напряжениями. Академик Губкин С. И. писал: «Чем меньшую роль в схеме главных напряжений играют растягивающие напряжения и чем большую

– сжимающие, тем большую способность к пластической деформации проявляет металл». Например, прессованием, характеризующимся схемой всестороннего неравномерного сжатия, можно обрабатывать даже малопластичные материалы, а волочением (два сжимающих и одно растягивающее напряжение) – только очень пластичные металлы.

На процесс ОМД большое влияние оказывает также контактное трение, то есть трение на контакте инструмента и заготовки. Как правило, контактное трение является вредным явлением. Потери энергии на преодоление сил трения могут достигать 30 – 50 % и более. Для снижения коэффициента трения и облегчения условий деформации применяют различные смазки и инструмент с полированной поверхностью. Однако в отдельных случаях, например, при прокатке, трение является полезным фактором, поэтому там, наоборот, создают условия для повышения трения.

Основными способами ОМД являются: прокатка, волочение, ковка, объемная штамповка (ковка в штампах), листовая штамповка, а также некоторые специальные процессы, например, отделочная и упрочняющая обработка пластическим деформированием.

89

Лекция 13. Нагрев металла и нагревательные устройства

Нагрев заготовок при ОМД производят для повышения пластичности и снижения сопротивления металла деформированию (т. е. энергозатрат). Поскольку в процессе обработки температура заготовки снижается (заготовка остывает), говорят о температурном интервале горячей ОМД.

Верхний предел горячей обработки tв выбирается таким образом, чтобы не было перегрева, пережога, интенсивного окисления и обезуглероживания (для сталей) нагреваемого металла. Нижний предел–tн должен быть не ниже температуры мгновенной рекристаллизации во избежание появления наклепа. Основанием для правильного выбора температурного интервала служит диаграмма состояния сплавов. Так, для углеродистых сталей этот интервал показан на диаграмме «железо – углерод» (рис.20 заштрихованный участок). Верхний предел tв располагается на 100 – 200°С ниже линии солидус, а нижний tн – на 30 – 50°С выше линии GS для доэвтектоидных и на 30 – 50°С выше линии PSK для заэвтектоидных сталей.

Температурный интервал ОМД для легированных сталей характеризуется некоторым сужением с небольшим понижением предельных температур.

Медь обрабатывается в зоне температур 900–700°С, латунь – 760–600°С, бронза – 900–750 °С, алюминиевые сплавы – 470–380°С, магниевые –

430– 300°С.

Для качества изделий, получаемых горячей обработкой давлением, имеет существенное значение не только режим нагрева, но и режим охлаждения. Слишком быстрое охлаждение может привести к образованию в результате термических напряжений наружных трещин. Чем меньшую теплопроводность имеет сплав и чем больше размер изделия, тем медленнее должно быть охлаждение. Последнее (в порядке увеличения продолжительности) осуществляется: на воздухе; на воздухе в штабелях; в ящиках (ямах) с закрытыми крышками; в закрытых ящках (ямах) с засыпкой песком, золой, шлаком и т. п.; в печах.

Так, например, поковки из высоколегированной инструментальной стали даже самых малых размеров охлаждаются в печах; крупные поковки из конструкционной стали, начиная примерно с диаметра 500 мм, также охлаждаются в печах.

В производстве применяют два способа нагрева заготовок под горячую ОМД: а) прямой, при котором тепло аккумулируется непосредственно в металле (электроконтактный, индукционный); б) косвенный, при котором тепло передается металлу какой-либо средой, нагретой до более высокой температуры (нагрев в пламенной печи, расплавах солей, электролитах).

Наиболее широко применяются камерные печи периодического действия с пламенным нагревом (рис. 20).

90