Nikitenko

.pdf

а |

б |

в |

г |

д |

е |

Рис.37 . Типы паяных соединений

Так, для серебряных припоев устанавливают зазор до 0,05 мм, а для меди до 0,012 мм. Для хорошего смачивания поверхности необходимы механическая очистка, обезжиривание горячей щелочью, трихлорэтиленом, четыреххлористым углеродом.

Лекция 20. Восстановление и упрочнение деталей наплавкой

Наплавочные работы широко применяют при восстановлении изношенных деталей. Применение наплавки рабочих поверхностей позволяет не только восстановить размеры детали, но и повысить их долговечность и износостойкость путем нанесения металла соответствующих химического состава и физикомеханических свойств.

Сущность процесса наплавки состоит в том, что одним из источников нагрева (присадочный металл) расплавляется и переносится на наплавляемую поверхность. При этом расплавляется металл поверхностного слоя основного металла, и вместе с расплавленным присадочным металлом образует слой наплавленного металла.

Одним из важных параметров процесса наплавки является глубина проплавления основного металла: чем меньше глубина проникновения, тем меньше доля основного металла в наплавленном. Химический состав наплавленного металла будет ближе к присадочному. Обычно химический состав присадочного металла и металла наплавки выравнивается во втором-третьем слое.

На глубине проплавления располагается переходная зона от основного металла к наплавленному. Эта зона считается наиболее опасной, с точки зрения разрушения металла. Металл переходной зоны охрупчен из-за большой скорости охлаждения металла шва, имеет повышенную склонность к образованию холодных трещин по причине большой неоднородности химического состава металла и соответственно большой разности коэффициентов линейного расширения. Отсюда следует, что чем больше глубина проплавления, тем больше зона ослабленного участка и тем ниже прочность детали. И, наоборот, чем меньше глубина проплавления, тем в меньшей мере теряется прочность детали. Металл наплавки по химическому составу приближается к присадочному, при этом отпадает необходимость в наложении второго слоя.

Исходя из изложенного, выбор оборудования для наплавки, режимов и технологии должен проводиться из условия обеспечения минимальной глубины проплавления основного металла.

При толщине наплавленного слоя больше 5 мм наплавку желательно вести в два слоя для уменьшения глубины проплавления.

131

Выбор режимов наплавки зависит от толщины наплавленного слоя. Выбор наплавочных материалов производится исходя из требований,

предъявляемых металлу трущихся поверхностей в зависимости от вида изнашивания. Например, для условий абразивного изнашивания требуется высокая твёрдость наплавленного металла, которая обеспечивается использованием наплавочных материалов с повышенным содержанием углерода, хрома, марганца, вольфрама.

Для условий коррозийного изнашивания коррозионностойкость достигается легированием металла хромом в количестве больше 12% (нержавеющие стали).

Выполнение наплавочных работ осуществляется различными способами, основными из которых являются ручная дуговая наплавка, автоматическая дуговая наплавка под флюсом, наплавка в среде углекислого газа, вибродуговая, плазменная и газовая наплавка.

Ручная дуговая наплавка применяется при индивидуальном способе выполнения ремонтных работ.

Для восстановления деталей типа валов, работающих при нормальных условиях, рекомендуются электроды 03Н 400, обеспечивающие твёрдость НВ 375– 425 без термической обработки.

Наплавка деталей, работающих при коррозионном изнашивании, выполняется электродами ЦН-6М, химический состав наплавленного металла 08Х17

Н8 С6 Г или ЦН5(24ХI2).

Для деталей, работающих в условиях абразивного износа, рекомендуются электроды Т 590 (Э320Х25 С2ГР).

Режимы наплавки указываются на пачках электродов.

Для наплавки могут применяться и сварочные электроды, но механические свойства наплавленного металла низкие.

Автоматическая наплавка под флюсом рекомендуется при большом объеме ремонтных работ.

Сущность процесса наплавки состоит в том, что дуга горит под слоем флюса. Под действием тепла дуги расплавляются электродная проволока, основной металл и часть флюса. Расплавленный металл электрода переносится на основной, образуя слой наплавленного металла. Перенос происходит в зоне расплавленного флюса, который надежно защищает жидкий металл от контакта с воздухом.

Наплавка в среде углекислого газа довольно широко применяется для восстановления размеров изношенных деталей.

Сущность процесса состоит в том, что сварочная дуга горит в среде углекислого газа, который предохраняет расплавленный металл от контакта с воздухом.

Вибродуговая наплавка. Сущность способа вибродуговой наплавки состоит в том, что электродной проволоке при движении в зону дуги придаются дополнительные продольные колебания большой частоты. Такие колебания обеспечивают более высокую стабильность горения дуги и позволяют значительно снизить параметры режима наплавки (силу сварочного тока и напряжения) по сравнению с наплавкой в среде углекислого газа. На этом принципе разработаны многие конструкции наплавочных автоматов.

132

Плазменная наплавка. Сущность плазменной наплавки состоит в расплавлении присадочного металла струей плазмы и перенесении его на основной металл. Плазма представляет собой направленный поток ионизированных частиц газа, имеющего температуру (10 – 30)ْС. Получают плазму в специальных устройствах – плазмотронах при пропускании газа через столб электрической дуги.

Для осуществления процесса наплавки электродную проволоку подают в зону плазменной дуги, металл электрода плавится и переносится на деталь.

Для прекращения процесса наплавки плазмотрон отрывают от детали, основная дуга гаснет, но продолжает гореть дежурная дуга.

В качестве наплавляемого материала могут использоваться не только порошки металлов, но и неметаллов (керамический порошок). Это позволяет нанести керамику на металлы.

Газовая наплавка деталей. Газовая наплавка применяется сравнительно редко, в основном при индивидуальном способе выполнения ремонтных работ, из-за трудности механизации процесса.

Плавление металла осуществляется газовым пламенем, образующимся при сгорании кислорода в среде ацетилена. Температура пламени в зоне ядра составляет 3100– 3200ْС.

Защита расплавляемого металла от окисления осуществляется самим газовым пламенем и флюсами. В качестве флюса используют буру или смесь буры и борной кислоты.

В качестве присадочного металла при газовой наплавке используют прутки того же состава, что и основной металл.

Режим наплавки определяется мощностью газовой горелки, т. е. расходом ацетилена. Мощность зависит от толщины направляемого слоя.

Газовая наплавка чаще всего применяется для заплавления дефектов на корпусных деталях.

При наплавке на чугунные изделия в качестве наплавочных материалов используют чугунные прутки примерно того же состава. Процесс выполняется науглероженным пламенем, т. е. с большим расходом ацетилена.

При наплавке металла на алюминиевые изделия присадочным материалом служат алюминиевые прутки.

Металлизация и газотермическое напыление. Металлизация заключа-

ется в нанесении металлического покрытия на поверхность методом осаждения на ней жидкого металла, распыляемого газовой струей. При подаче металлической проволоки к источнику нагрева происходит ее разогрев до расплавления, и жидкий металл под давлением газовой струи вылетает с большой скоростью из сопла металлизатора в виде распыленных капель, которые ударяются о поверхность детали и, соединяясь с ней, образуют слой покрытия.

В зависимости от используемого источника теплоты различают металлизацию дуговую, газовую, плазменную и ТВЧ. При дуговой металлизации используют специальные металлизационные аппараты Для металлизации применяют проволоки медные, алюминевые, стальные и цинковые, а также неметаллические материалы в виде порошков (стекла, эмали, пластмасс). Метализационный слой состоит из мелких поверхностно окисленных частичек металла и имеет меньшие прочность и плотность по сравнению с наплав-

133

ленным слоем. Металлизацию применяют для защиты от изнашивания, коррозии таких изделий, как цистерны, бензобаки, мосты, изнашивающиеся части валов, деталей машин и т.п., а также в декоративных целях. Дуговая металлизация – высокопроизводительный процесс, обеспечивает хорошее соединение покрытия с основным металлом. Недостатками его являются возможность перегрева и окисления наплавляемого материала и выгорание из него легирующих компонентов.

Газотермическое – плазменное напыление в зависимости от вида напыляемого материала (порошок или проволока) может производиться плазменной струей или плазменной дугой. В первом случае в зону плазменной струи под давлением транспортирующего газа подают материал в виде порошка, во втором используют проволочный материал.

Преимуществами плазменного напыления являются возможность применения широкого спектра материалов и проведение процесса, как в атмосфере, так и в защитных камерах. Недостатками является высокая стоимость способа, относительно низкая производительность, высокий уровень шума.

Глава 8. Клеевые соединения

Лекция 21. Получение неразъемных соединений склеиванием

Состав и классификация клеев. Клеями обычно называют коллоидные растворы пленкообразующих полимеров, способные при затвердевании образовывать прочные пленки, хорошо прилипающие к различным материалам.

Клеевые соединения по сравнению с другими видами неразъемных соединений (заклепочными, сварными и др.) имеют ряд преимуществ: возможность соединения различных материалов (металлов и сплавов, пластмасс, стекол, керамики и др.) как между собой, так и в различных сочетаниях; атмосферостойкость и стойкость к коррозии клеевого шва; герметичность соединения; возможность соединения тонких материалов; снижение стоимости производства; экономия массы и значительное упрощение технологии изготовления изделий. Недостатками клеевых соединений являются относительно низкая длительная теплостойкость.

Классификация клеев. Клеи классифицируют по ряду признаков. Различают следующие клеи: по пленкообразующему веществу — смоляные и резиновые; по адгезионным свойствам — универсальные, склеивающие различные материалы (например, клеи БФ), и с избирательной адгезией (белковые, резиновые); по отношению к нагреванию — обратимые (термопластичные) и необратимые (термостабильные) пленки; по условиям отверждения — холодной склейки и горячей склейки; по внешнему виду — жидкие, пастообразные и пленочные; по назначению — конструкционные силовые и несиловые. Чаще используют классификацию по пленкообразующему веществу. Смоляные клеи

134

могут быть термореактивными и термопластичными. Термореактивные смолы (фенолоформальдегидные, эпоксидные и др.) дают прочные, теплостойкие пленки, применяемые для склейки силовых конструкций из металлов и неметаллических материалов. Клеи на основе термопластичных смол (поливинилацетата, акрилатов и др.) имеют невысокие прочностные характеристики, особенно при нагревании, и применяются для несиловых соединений неметаллических материалов.

Резиновые клеи, в которых основным пленкообразующим является каучук, отличаются высокой эластичностью и применяются для склеивания резины с резиной или резины с металлами.

Клеи на основе модифицированных фенолоформальдегидных смол.

Это клеи применяют преимущественно для склеивания металлических силовых элементов, конструкций из стеклопластиков и т. п. Феноло–каучуковые композиции являются эластичными теплостойкими пленками с высокой адгезией к металлам.

Клей на основе эпоксидных смол. Отверждение клеев происходит при помощи отвердителей без выделения побочных продуктов, что почти не дает усадочных явлений в клеевой пленке. Для всех эпоксидных клеев характерна хорошая механическая прочность, атмосферостойкость, устойчивость к топливу и минеральным маслам, высокие диэлектрические свойства.

Клеи на основе поликарборансилоксанов обладают стойкостью к термоокислительной деструкции, способны длительно работать при температуре 600°С, кратковременно при 1200°С, имеют высокую адгезию к различным материалам.

Состав и классификация лакокрасочных материалов. Лакокрасочные материалы принадлежат к группе пленкообразующих материалов. После нанесения в жидком состоянии на окрашиваемые поверхности они образуют пленки. Высохшие пленки называются покрытиями. Лакокрасочные материалы предназначены для защиты металлов от коррозии, а неметаллических материалов (древесины, пластмасс и т. д.) от увлажнения и загнивания; они сообщают поверхности специальные свойства (электроизоляционные, теплозащитные и другие) и придают изделиям декоративный внешний вид.

Защита изделий от влияния внешней среды лакокрасочными покрытиями является наиболее доступной и широко применяется в машиностроении.

С помощью защитных покрытий срок эксплуатации аппаратуры, оборудования различных металлоконструкций увеличивается в несколько раз.

К лакокрасочным материалам предъявляются определенные требования– высокая адгезия к защищаемым поверхностям, теплостойкость и химическая устойчивость, водонепроницаемость, светостойкость, гладкость, твердость и эластичность пленки, хорошие защитные свойства.

Неорганические материалы. Неорганическим материалам присущи негорючесть, высокая стойкость к нагреву, химическая стойкость, неподверженность старению, большая твердость, хорошая сопротивляемость сжимающим нагрузкам. Однако они обладают повышенной хрупкостью, плохо переносят

135

резкую смену температур, слабо сопротивляются растягивающим и изгибающим усилиям и имеют большую плотность по сравнению с органическими полимерными материалами.

Основой неорганических материалов являются главным образом окислы и бескислородные соединения металлов. Поскольку большинство неорганических материалов содержит различные соединения кремния с другими элементами, эти материалы объединяют общим названием силикатные. В настоящее время применяют не только соединения кремния, но и чистые окислы алюминия, магния, циркония и другие, обладающие более ценными техническими свойствами, чем обычные силикатные материалы. Неорганические материалы подразделяют на неорганическое стекло, стеклокристаллические материалы : ситаллы и керамику. Неорганическое стекло следует рассматривать как особого вида затвердевший раствор – сложный расплав высокой вязкости кислотных и основных окислов.

Применение технических стекол. Для остекления транспортных средств используют преимущественно триплексы, термопан и закаленные стекла. Оптические стекла, применяемые в оптических приборах и инструментах, подразделяют на кроны, отличающиеся малым преломлением, и флинты с высоким содержанием окиси свинца и большими значениями коэффициента преломления. Тяжелые флинты не пропускают рентгеновские и лучи. Светорассеивающие стекла содержат в своем составе фтор. Остекление кабин и помещений, где находятся пульты управления мартеновских и электрических дуговых печей, прокатных станов и подъемных кранов в литейных цехах, выполняется стеклами, содержащими окислы железа и ванадия, которые поглощают около 70 % инфракрасного излучения в интервале длин волн 0,7 – 3 мкм. Кварцевое стекло вследствие высокой термической и химической стойкости применяют для тиглей, чаш, труб, наконечников, лабораторной посуды

Раздел 5. Технологические процессы обработки резанием

Глава 9. Основы технологии формообразования поверхностей деталей машин и режущие инструменты

Лекция 22. Режим резания, геометрия срезаемого слоя, шероховатость поверхности

Основные сведения о процессе резания металлов. Величина и форма де-

тали определяется размерами и взаимным расположением ее поверхностей. Все размеры детали указаны на рабочем чертеже и должны быть с необходимой точностью выдержаны при ее изготовлении. Однако изготовить деталь в абсолютно точном соответствии с чертежом практически невозможно. Точность ее изготовления характеризуется тем, насколько каждый действительный размер отличается от расчетного размера (указанного на чертеже). На современных заводах, где организован массовый выпуск машин, а также при их

136

эксплуатации, нужно чтобы соединяемые детали при сборке или замене подходили одна к другой без дополнительной обработки (подгонки). Детали, удовлетворяющие этим условиям, называют взаимозаменяемыми. Чтобы получить взаимозаменяемые детали, заранее учитывают условия работы и неточности, неизбежные при их изготовлении. Оказалось возможным установить допустимые отклонения действительных размеров от указанных на чертеже, при которых обеспечивается взаимозаменяемость и нормальная работа деталей в машине. В пределах этих допустимых отклонений и надо изготовлять деталь. Если на чертеже указан размер 46+ 0,002, это значит, что можно выполнить размер детали в пределах от 46,014 до 46,002 мм. Отклонение + 0,014 называется верхним, а + 0,002 – нижним. Величина допуска зависит от класса точности. На обработанных поверхностях деталей имеются различные по величине и форме неровности – шероховатости. Это следы, оставленные режущими инструментами (напильниками, резцом, сверлом и т. д.). Характер шероховатостей зависит от формы и состояния инструмента, свойств материала, скорости резания, величины подачи и др. Для оценки качества обработанных поверхностей стандартами установлены 14 классов чистоты поверхности. Классы на чертеже обозначаются треугольником.

Геометрические параметры режущего инструмента и их влияние на процесс резания и качество обработанной поверхности. Практически все детали машин и приборов приобретают окончательную форму и размеры, заданные чертежом, только после механической обработки, то есть после обработки резанием. До обработки будущая деталь называется заготовкой; в процессе обработки с заготовки необходимо удалить лишний металл, который на-

зывается припуском на обработку.

В зависимости от характера выполняемых работ и вида режущего инструмента главные движения подачи могут быть вращательными, поступательными, прерывистыми или комбинациями этих движений и могут сообщаться как заготовкам, так и инструментам. Каждая из таких комбинаций определяет метод обработки: точение, сверление, фрезерование и т. д. Работа резания любого режущего инструмента основана на действии клина, который внедряется в тело заготовки и последовательно скалывает заданные участки припусков.

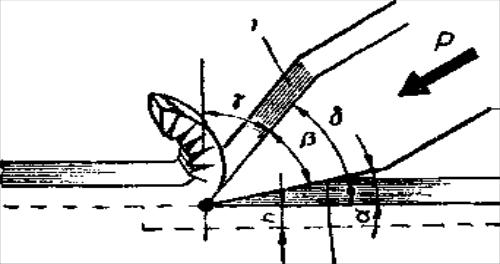

Клин – основная форма режущих инструментов. Рабочая часть любого режущего инструмента имеет форму клина (рис.38). Важнейшие свойства режущего инструмента – твердость и прочность. Кроме того, большое значение имеет величина угла заострения режущей части. Режущий инструмент должен быть тверже обрабатываемого материала.

Действие рабочей части режущего инструмента на обрабатываемый материал зависит от угла заострения клина β, длины режущей кромки и положения клина относительно обрабатываемой поверхности и направления действия силы Р, приложенной к основанию клина.

137

2

Рис. 38 . Элементы клинообразной рабочей части режущего инструмента:

α– задний угол; β – угол заострения; γ – передний угол;

δ– угол резания; Р – сила, приложенная к основанию клина;

h – глубина наклепа; 1– передняя поверхность; 2 – задняя поверхность

Чем меньше угол заострения, тем легче клин проникает в материал. Чем длиннее режущая кромка клина, тем шире стружка и большую силу нужно прилагать при резании.

По передней поверхности 1 клина сходит стружка. Угол между поверхностью 1 и обработанной поверхностью заготовки называется углом резания δ. Угол между передней поверхностью и линией, проведенной через режущую кромку перпендикулярно обрабатываемой поверхности, называется передним углом γ.

Задняя поверхность 2 клина касается обрабатываемой поверхности только режущей кромкой, иначе возникло бы вредное трение между поверхностью 2 и обработанной поверхностью. Угол, образуемый поверхностью 2 и обработанной поверхностью, называется задним углом α.

Под действием силы Р слой материала сжимается передней поверхностью 1 клина, и когда сила резания превышает силы сцепления частиц, сжатый элемент материала скалывается и сдвигается передней поверхностью вверх. Клин, продвигаясь вперед под действием силы Р, продолжает сжимать, скалывать и сдвигать элементы материала, образуя стружку.

Решающее влияние на процесс резания оказывает угол резания δ. Чем он меньше, тем легче снимается стружка. В результате смятия и сдвига сильно изменяется форма срезаемого слоя, стружка укорачивается, утолщается – происходит ее усадка.

Под давлением режущего инструмента слой металла, расположенный ниже линии среза, уплотняется на глубину h до 2 мм. Уплотненный металл становится прочнее и тверже – наклепывается, так что инструмент фактически режет более твердый материал. Чем мягче и пластичнее металл, тем сильнее он наклепывается. Наклеп поверхностного слоя металла – явление положительное,

138

так как уменьшается износ трущихся поверхностей и повышается прочность детали.

К слесарной обработке снятием стружки вручную относятся: рубка, разрезание ножовкой, опиливание, сверление, зенкование, зенкерование, развертывание, нарезание резьбы, шабрение, притирка. К механической обработке резанием относятся: точение, фрезерование, сверление, строгание, шлифоваРазниеые. материалы при обработке резанием образуют стружку различной формы. Хрупкие материалы (чугун, бронза и др.) дают стружку надлома в виде мелких кусочков; твердые, маловязкие, металлы (например, твердая сталь) образуют стружку скалывания из слабо связанных кусочков. Если резать вязкий материал (мягкую сталь, алюминий и т. д.), получают сливную стружку в виде ленты. У заготовки различают обрабатываемую, обработанную и поверхность резания.

Глубина резания t – толщина слоя материала, снимаемого за один проход режущего инструмента.

При сверлении t = |

|

D |

мм, где D – диаметр обработанного отверстия, мм. |

||||||

|

2 |

||||||||

|

|

|

D −d |

|

|

|

|

||

При рассверливании |

t = |

|

мм, где D – диаметр сверла, мм; d – диаметр |

||||||

|

|||||||||

|

|

2 |

|

|

|

|

|||

обрабатываемого отверстия, мм. |

|

D −d |

|

||||||

При точении на токарном станке |

t = |

мм, где D – диаметр заго- |

|||||||

|

|||||||||

|

|

|

|

|

|

2 |

|

||

товки до обработки, мм; d – диаметр заготовки после снятия слоя материала, мм.

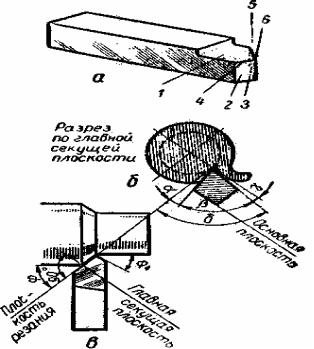

Для определения углов режущей части токарного резца, имеющей форму клина, пользуются исходными плоскостями: плоскостью резания и основной плоскостью. Углы токарного резца делятся на главные и углы в плане.

Главные углы резца измеряют в главной секущей плоскости, перпендикулярной плоскостям резания и основной.

Угол заострения β – угол между передней и главной задней поверхностями резца.

Задний угол α – угол между главной задней поверхностью резца и плоскостью резания уменьшает трение между обработанной поверхностью и резцом. Передний угол γ – угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку. Передний угол может быть положительным, равным нулю и отрицательным.

139

Рис.39 . Углы резца: а – резец; б – главные углы; в – углы в плане; 1 – передняя поверхность; 2 – вспомогательная задняя поверхность;

3 – главная задняя поверхность; 4 – вспомогательная режущая кромка; 5 – главная режущая кромка; 6 – вершина резца

Угол резания δ – угол между передней поверхностью резца и плоскостью резания.

Углы в плане измеряют в основной плоскости. Главный угол в плане φ – угол между главной режущей кромкой и направлением подачи. Вспомогательный угол в плане φ1 – угол между вспомогательной режущей кромкой и направлением подачи (рис.39).

От выбора углов резца зависит его стойкость, производительность и сила резания. С увеличением переднего угла γ улучшается сход стружки, уменьшается сила резания и повышается качество обработки, но из-за уменьшения угла β ослабляется режущая часть резца. С уменьшением угла φ стружка становится тоньше и шире, что улучшает отвод теплоты, однако возрастает сила резания. Чем больше угол γ и чем меньше угол δ, тем легче срезается стружка. С увеличением скорости резания и переднего угла у уменьшается наклеп. С увеличением подачи и затуплением инструмента наклеп увеличивается.

Подача s – величина перемещения режущего инструмента за один оборот шпинделя станка.

Скорость резания υ – путь, проходимый режущей кромкой инструмента в минуту относительно обрабатываемой поверхности

υ = πDn2 м/мин,

где n – число оборотов шпинделя станка в минуту;

D – диаметр обрабатываемой поверхности при работе на токарном станке и диаметр сверла при работе на сверлильном станке, мм.

140