Nikitenko

.pdf

троэрозионную обрабатываемость стали за единицу, то для других металлов она может быть выражена в следующих относительных единицах: вольфрам – 0,3; твердые сплавы – 0,5; титан – 0,6; никель – 0,8; медь – 1,1; латунь – 1,6; алюминий – 4,0; магний – 6,0.

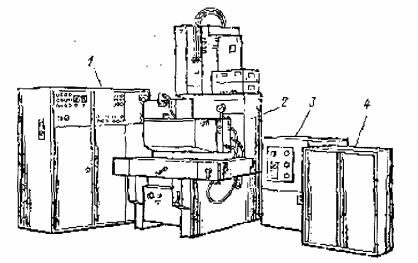

Из электроэрозионных станков с системами ЧПУ наибольшее распространение в промышленности получили координатно-прошивочные, копиро- вально-вырезные и универсальные копировально-прошивочные.

Координатно-прошивочные станки с ЧПУ (рис. 54) позволяют автоматически по заданной программе устанавливать (позиционировать) заготовку относительно инструмента в необходимое положение. Обработку ведут профилированным инструментом. Во время обработки заготовка неподвижна.

Копировально-вырезные станки имеют контурную систему ЧПУ. Обработку ведут непрофилированным инструментом – проволокой (рис. ). Применяют медную, латунную, вольфрамовую, молибденовую проволоку диаметром 0,02–0,3 мм. Программное устройство для станков должно обеспечивать регулирование не только движений формообразования, но и технологического режима (напряжения на искровом промежутке). Особенность вырезки состоит в наличии переменной эквидистанты, зависящей от ширины прорезаемого паза. Следовательно, устройства ЧПУ станков должны обеспечивать коррекцию эквидистанты.

Рис. 54 . Электроискровой координатно-прошивной ставок с ЧПУ: 1 – блок управления системы ЧПУ; 2 – станок; 3 – электропульт; 4 – блок электропитания станка

В универсальных копировально-прошивочных электроэрозионных станках используют две системы ЧПУ: систему адаптивного управления с предварительным набором координат и режимов по программе и систему адаптивнопрограммного управления по трем координатным осям. В станках этого типа системы ЧПУ обеспечивают планетарное движение заготовки в следящем ре-

161

жиме, автоматическое позиционирование заготовки и автоматическую смену инструмента.

Электроимпульсная обработка. При этом методе обработки используют электрические импульсы большой длительности (500–10 000 мкс), в результате чего происходит дуговой разряд. Большие мощности импульсов, получаемых от электронных генераторов, обеспечивают высокую производительность обработки. Применение генераторов и графитовых электродов, а также обратной полярности позволило уменьшить разрушение электродов.

Электроимпульсную обработку наиболее целесообразно применять при предварительной обработке штампов, турбинных лопаток, твердосплавных деталей, фасонных отверстий в деталях из коррозионно-стойких и жаропрочных сплавов.

В станках для электроимпульсной обработки широко используют различные системы программного управления, особенно в тех случаях, когда для обработки заготовки необходимо иметь два движения подачи и более. Конструкция станков с чувствительными системами позволяет изготовлять детали сложной геометрической формы с высокой точностью. Приборы автоматического переключения на разные подачу и глубину резания, управляемые системой ЧПУ, обеспечивают оптимальное использование электроэрозионных станков, так как в процессе обработки режим работы согласуется с технологическими требованиями к деталям. Применяемые адаптивные системы ПУ позволяют своевременно определять отклонения параметров в ходе обработки и устранять их. Изменения параметров обработки вносятся в устройства, формирующие сигнал коррекции. Использование программного управления перемещениями заготовки относительно инструмента позволяет с помощью простых электродов изготовлять детали сложной геометрической формы, в частности, полости штампов.

Электроконтактная обработка основана на локальном нагреве заготовки в месте ее контакта с электродом-инструментом и удалении размягченного или даже расплавленного металла из зоны обработки механическим способом при относительных движениях заготовки и инструмента. Источником образования теплоты в зоне обработки являются импульсные дуговые разряды. Электроконтактную обработку оплавлением рекомендуют для обработки крупных деталей машин из углеродистых и легированных сталей, чугунов, цветных сплавов, тугоплавких и специальных сплавов.

Электроконтактную обработку применяют при зачистке отливок, проката из спецсплавов, черновом круглом наружном, внутреннем и плоском шлифовании корпусных заготовок деталей машин из труднообрабатываемых сплавов, шлифовании заготовок из труднообрабатываемых сплавов, шлифовании с одновременной поверхностной закалкой деталей из углеродистых сталей, при обработке металлических конструкций, прошивании отверстий. Электроконтактная обработка не обеспечивает высокой точности и качества поверхности, но

162

дает высокую производительность съема металла вследствие использования больших электрических мощностей.

Электрохимическая обработка. Электрохимическая обработка основана на явлении анодного растворения, происходящего при электролизе. При прохождении постоянного электрического тока через электролит на поверхности заготовки, включенной в электрическую цепь и являющейся анодом, происходят химические реакции, и поверхностный слой металла превращается в химическое соединение. Продукты электролиза переходят в раствор или удаляются механическим способом. Производительность электрохимической обработки зависит главным образом от электрохимических свойств электролита, обрабатываемого токопроводящего материала и плотности тока. Разновидностями электрохимической обработки являются полирование, размерная обработка и т. д.

Электрохимическое полирование осуществляют в ванне, заполненной электролитом. В зависимости от материала обрабатываемой заготовки электролитом служат растворы кислот или щелочей. Обрабатываемую заготовку подключают к аноду, вторым электродом-катодом служит металлическая пластина из свинца, меди, стали и т. п. Для интенсификации процесса обработки электролит подогревают до температуры плюс 40 – 80 ºС. При подаче напряжения на электроды начинается растворение материала заготовки-анода. Растворение происходит главным образом на выступах микронеровностей поверхности вследствие более высокой плотности тока на их вершинах.

Кроме того, впадины между микровыступами заполняются продуктами растворения: оксидами или солями, имеющими пониженную проводимость.

В результате избирательного растворения, т. е. растворения выступов, происходит сглаживание микронеровностей обрабатываемой поверхности, и поверхность приобретает металлический блеск. Электрохимическое полирование улучшает физико-механические характеристики деталей, так как уменьшаются размеры микротрещин. Обработанные поверхности не имеют деформированного поверхностного слоя, отсутствуют наклеп и термические изменения структуры, повышается коррозионная стойкость.

Электрохимическое полирование применяют для получения поверхностей деталей под гальванические покрытия, доводки рабочих поверхностей режущего инструмента, изготовления тонких лент и фольги, очистки и декоративной отделки поверхностей деталей.

Электрохимическая размерная обработка. Ее особенностью является то,

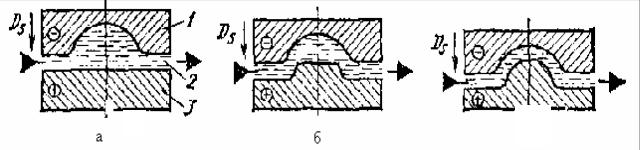

что она происходит в струе электролита, прокачиваемого под давлением через межэлектродный промежуток, образуемый обрабатываемой заготовкой-анодом и инструментом-катодом (рис. 55). Струя электролита, непрерывно подаваемого в межэлектродный промежуток, растворяет образующиеся на анодезаготовке продукты анодного растворения (соли) и удаляет их из зоны обработки. При этом способе одновременно обрабатывается вся поверхность заготовки,

163

находящаяся под активным воздействием катода, что обеспечивает высокую производительность процесса. Участки заготовки, не требующие обработки, изолируют. Инструменту придают форму, обратную форме обрабатываемой поверхности. Формообразование поверхности происходит по методу отражения (копирования), при котором отсутствует износ инструмента, так как им является струя электролита.

Схемы размерной электрохимической обработки поверхностей заготовок показаны на рис. 55.

в

Рис. 55. Схема последовательного а, б, в – формообразования поверхности заготовок: 1 – электрод-инструмент; 2 – струя проточного электролита; 3 – электрод-заготовка

Многие модели станков для электрохимической обработки снабжены системами ЧПУ, обеспечивающими высокую точность и производительность обработки заготовок.

Для повышения точности обрабатываемой поверхности заготовки целесообразно применять импульсное рабочее напряжение. Точность обработки значительно повышается при уменьшении ширины рабочего зазора между заготовкой и инструментом. Для контроля ширины зазора в станках для электрохимической обработки в следящую систему встраивают высокочувствительные элементы.

Этот способ рекомендуют для обработки заготовок из труднообрабатываемых материалов. При обработке отсутствуют давление инструмента на заготовку и силы резания, что позволяет обрабатывать нежесткие тонкостенные детали, обеспечивая высокие точность и качество обработанных поверхностей.

Электроабразивная и электроалмазная обработка. Особенность со-

стоит в том, что инструментом-электродом является шлифовальный круг, выполненный из абразивного материала на электропроводящей связке (бакелитовая связка с графитовым наполнителем). Между анодом-заготовкой и катодомшлифовальным кругом имеется межэлектродный зазор вследствие наличия зерен, выступающих из связки. В зазор подается электролит. Продукты анодного растворения материала заготовки удаляются абразивными зернами, для чего шлифовальный круг имеет вращательное движение, а заготовка – движение подачи, т. е. движения, соответствующие процессу механического шлифования.

164

Введение в зону резания ультразвука повышает производительность электрохимического абразивного и алмазного шлифования в 2–2,5 раза при одновременном значительном увеличении качества обработанной поверхности. Электроабразивную и электроалмазную обработку используют как отделочную обработку заготовок из труднообрабатываемых материалов, а также нежестких заготовок, так как силы резания здесь незначительны. Кроме того, при этих способах обработки прижоги обрабатываемой поверхности практически полностью исключены.

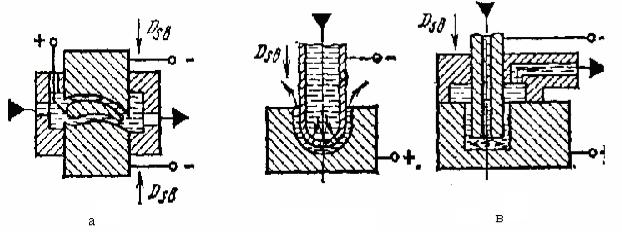

Отделочную обработку поверхностей заготовок можно выполнять электрохимическим хонингованием (рис. 56 ).

б

Рис. 56 . Схема электрохимической размерной обработки заготовок:

а – турбинной лопатки; б – полости штампа; в – цилиндрического отверстия полым электродом

.

Кинематика процесса идентична кинематике хонингования абразивными головками. Различие состоит в том, что обрабатываемую заготовку устанавливают в ванну, заполненную электролитом, и подключают к аноду, а хонинговальную головку – к катоду. Вместо абразивных брусков в головке установлены деревянные или пластмассовые бруски. Продукты анодного растворения удаляются с обрабатываемой поверхности заготовки брусками при вращательном и возвратно-поступательном движениях хонинговальной головки. Чтобы продукты анодного растворения удалялись более активно, в электролит добавляют абразивные материалы. После того как удаление припуска с обрабатываемой поверхности закончено, осуществляется выхаживание поверхности при выключенном электрическом токе для полного удаления анодной пленки с обработанной поверхности. Электрохимическое хонингование обеспечивает более низкую шероховатость поверхности, чем хонингование абразивными брусками. Поверхность приобретает зеркальный блеск. Производительность электрохимического хонингования в 4 – 5 раз выше, чем производительность механического хонингования.

165

Анодно-механическая обработка. Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов. Обрабатываемую заготовку подключают к аноду, а инструмент – к катоду.

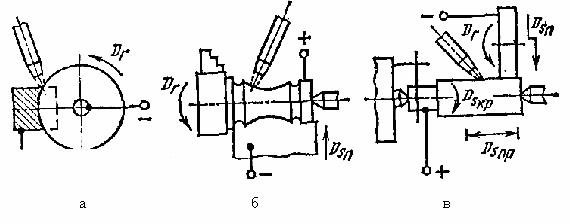

В зависимости от характера обработки и вида обрабатываемой поверхности в качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита (чаще всего водный раствор жидкого натриевого стекла). Заготовка и инструмент совершают такие же движения, как при обычных методах обработки резанием (рис. 57). Электролит подают в зону обработки через сопло.

При пропускании через раствор электролита постоянного электрического тока происходит анодное растворение, характерное для электрохимической обработки. При соприкосновении инструмента-катода с микронеровностями обрабатываемой поверхности заготовки-анода происходит процесс электроэрозии, характерный для электроискровой обработки. Кроме того, при пропускании электрического тока разогревается заготовка в точке контакта ее с инструментом, как при электроконтактной обработке, и материал обрабатываемой заготовки размягчается. Продукты электроэрозии и анодного растворения удаляются из зоны обработки при относительных движениях инструмента и заготовки.

Анодно-механическим способом обрабатывают заготовки из всех токопроводящих материалов, высокопрочных и труднообрабатываемых металлов и сплавов, твердых сплавов, вязких материалов. В станках для анодномеханической обработки используют системы ЧПУ.

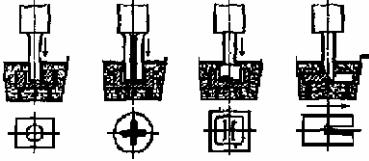

Рис.57 . Схема анодно-механической обработки:

а – резка заготовок на части; прорезание пазов и щелей; б – точение поверхностей тел вращения; в – шлифование поверхностей, имеющих форму тел вращения

По программе осуществляется управление скоростями движений заготовки и инструмента, поддерживается постоянной ширина зазора в рабочем пространстве между ними, задаются параметры электрического режима при переходе с черновой обработки на чистовую.

Ультразвуковая обработка. Ультразвуковая обработка материала является разновидностью механической обработки. Она основана на разрушении обрабатываемого материала абразивными зернами под действием инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ульт-

166

развуковые генераторы тока с частотой 1630 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала. Эффектом магнитострикции обладают никель, железоникелевые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты.

В сердечнике из магнитострикционного материала при наличии электромагнитного поля домены разворачиваются в направлении магнитных силовых линий, что вызывает изменение размера поперечного сечения сердечника и его длины. В переменном магнитном поле частота изменения длины сердечника равна частоте колебаний тока. При совпадении частоты колебаний тока с собственной частотой колебаний сердечника наступает резонанс, и амплитуда колебаний торца сердечника достигает 2 – 5 мкм. Для увеличения амплитуды колебаний на сердечнике закрепляют резонансный волновод переменного поперечного сечения, что увеличивает амплитуду колебаний до 10 – 60 мкм. На волноводе закрепляют рабочий инструмент-пуансон. Под пуансономинструментом устанавливают заготовку и в зону обработки поливом или под давлением подают абразивную суспензию, состоящую из воды и абразивного материала. Из абразивных материалов используют карбид бора, карбид кремния, электрокорунд.

Наибольшей производительности достигают при использовании карбидов бора. Инструмент поджимают к заготовке с силой 1 – 60 Н.

Обработка заключается в том, что инструмент, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, лежащим на обрабатываемой поверхности, зерна скалывают частицы материала заготовки.

На станке заготовку помещают в ванну под инструментом-пуансоном. Инструмент установлен на волноводе, который закреплен в магнитострикционном сердечнике, смонтированном в кожухе, сквозь который прокачивают воду для охлаждения сердечника. Для возбуждения колебаний сердечника магнитострикционного преобразователя служит генератор ультразвуковой частоты и источник постоянного тока.

Абразивную суспензию подают под давлением по патрубку насосом из резервуара. Прокачивание суспензии насосом исключает оседание абразивного порошка на дне ванны и обеспечивает подачу в зону обработки абразивного материала.

Ультразвуковым методом обрабатывают заготовки из хрупких твердых материалов: стекла, керамики, ферритов, кремния, кварца, драгоценных минералов, алмазов.

Метод используют для профилирования наружных поверхностей, гравирования, изготовления деталей сложной формы (рис. 58). Движениями подачи для указанных видов обработки являются движения: вертикальной подачи инструмента DSB при обработке отверстий и полостей, продольной подачи заготовки Ds при разрезании ее на части, продольной и поперечной подач заготовки при разрезании ее по сложному контуру. Для управления движениями заготовки и движением вертикальной подачи инструмента используют системы программного управления. Точность размеров и шероховатость поверхностей деталей, обработанных ультразвуковым способом, зависят от размера используемых аб-

167

разивных зерен и соответствуют точности и шероховатости поверхностей деталей, обработанных шлифованием.

|

|

|

|

а |

б |

в |

г |

Рис. 58 . Схема ультразвуковой обработки:

а, б – сквозных и глухих отверстий с любым поперечным сечением; в – фасонных полостей; г – резка заготовок на части

Лучевая обработка. Электронно-лучевая обработка основана на превращении кинетической энергии пучка электронов в тепловую. Высокая плотность энергии сфокусированного электронного луча позволяет осуществлять размерную обработку заготовок вследствие расплавления и испарения материала с узколокального участка.

Поток электронов, получаемый вследствие электронной эмиссии вольфрамового катода электронной пушки, ускоряется напряжением, приложенным между катодом и анодом, и фокусируется магнитными линзами. Стигматор придает лучу круглую форму, а перемещение луча по поверхности заготовки осуществляется отклоняющей системой, которая может управляться системой программного управления.

Система ПУ также управляет продольными и поперечными перемещениями стола, на котором закреплена заготовка, продолжительностью импульсов и интервалами между ними. При размерной обработке заготовок установка работает в импульсном режиме, что обеспечивает локальный нагрев заготовки. В зоне обработки температура достигает 6000ºС, а на расстоянии 1 мкм от кромки луча она не превышает 300 °С. Продолжительность импульсов

и интервалы между ними подбирают так, чтобы за один цикл успел нагреться и испариться металл только под лучом, а теплота не успела распространиться по объему заготовки. Длительность импульсов 10–4–10–6 с, а частота импульсов 50 – 6000 Гц. Диаметр сфокусированного электронного луча составляет несколько микрометров.

Электронно-лучевая обработка наиболее перспективна для получения отверстий диаметром 1 – 10 мкм, при прорезании пазов, резки заготовок, изготовления тонких сеток из фольги и т. д. Обработке подвергают заготовки из труднообрабатываемых металлов и сплавов (тантала, вольфрама, циркония, корро- зионно-стойких сталей), а также из неметаллических материалов (рубинов, ке-

168

рамики, кварца). Высокая чистота окружающей среды позволяет обрабатывать заготовки из легкоокисляющихся активных материалов. Электронным лучом можно наносить покрытия на поверхности заготовок в виде пленок, толщиной от нескольких микрометров до десятых долей миллиметра. Недостатком обработки является то, что она возможна только в вакууме.

Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения является лазер – оптический квантовый генератор (ОКГ). Существуют твердотелые, газовые и полупроводниковые ОКГ. Работа оптических квантовых генераторов основана на принципе стимулированного генерирования светового излучения. Атом вещества, имея определенный запас энергии, находится в устойчивом энергетическом состоянии и располагается на определенном энергетическом уровне. Для того чтобы атом вывести из устойчивого (стабильного) энергетического состояния, его необходимо возбудить. Возбуждение (накачка) вещества осуществляется световой импульсной лампой. Возбужденный атом излучает сразу два фотона, в результате чего происходит своеобразная цепная реакция генерации лазерного излучения.

Для механической обработки используют твердотелые ОКГ, рабочим элементом которых является рубиновый стержень, состоящий из оксида алюминия, активированного 0,05 % хрома. Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного цвета. При включении пускового устройства ОКГ электрическая энергия, запасенная в батарее конденсаторов, преобразуется в световую энергию импульсной лампы. Свет лампы фокусируется отражателями корпуса на рубиновый стержень, в результате чего атомы хрома приходят в возбужденное состояние. Из этого состояния они могут возвратиться в нормальное, излучая фотоны с длиной волны 0,69 мкм (красная флюоресценция рубина).

При взаимодействии фотонов с возбужденными атомами возникают лавинообразные потоки фотонов в различных направлениях. Наличие торцовых зеркальных поверхностей рубинового стержня приводит к тому, что при многократном отражении усиливаются свободные колебания в направлении оси стержня рубина вследствие стимулирования возбужденными атомами. Спустя 0,5 мс более половины атомов хрома приходит в возбужденное состояние, и система становится неустойчивой. Вся накопленная в стержне рубина энергия одновременно высвобождается, и кристалл испускает ослепительный яркий красный цвет. Лучи света имеют высокую направленность. Расходимость луча обычно не превышает 0,1°. Системой оптических линз луч фокусируется на поверхности обрабатываемой заготовки.

Энергия светового импульса ОКГ обычно невелика (20 – 100 Дж), но она выделяется в миллионные доли секунды и сосредоточивается в луче диаметром около 0,01 мм. В фокусе диаметр светового луча составляет всего несколько микрометров, что обеспечивает температуру около 6000 – 8000 ºС. В результате этого поверхностный слой материала заготовки, находящийся в фокусе луча, мгновенно расплавляется и испаряется.

169

Лазерную обработку применяют для прошивания сквозных и глухих отверстий, резки заготовок на части, вырезания заготовок из листового материала, прорезания пазов и т. д. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные.

Перемещениями заготовки относительно светового луча управляют системы ЧПУ, что позволяет прорезать в заготовках сложные криволинейные пазы и вырезать из заготовок детали сложной геометрической формы. Лазерные станки оснащают системами ЧПУ типа CNC, управляющими перемещениями стола от шаговых приводов, работой луча лазера, а также работой приспособлений, необходимых для обеспечения процесса обработки.

Плазменная обработка. Сущность обработки состоит в том, что плазму (полностью ионизированный газ), имеющую температуру 10 000 – 30 000 ºС, направляют на обрабатываемую поверхность заготовки. Этим способом можно обрабатывать заготовки из любых материалов, выполняя прошивание отверстий, вырезание заготовок из листового материала, строгание, точение, При прошивании отверстий, разрезании и вырезании заготовок плазменную головку ставят перпендикулярно к поверхности заготовки, при строгании и точении – под углом 40 – 60º.

Плазменные головки применяют также для сварки, пайки и нанесении защитных покрытий на деталях.

Принципиально новым является метод получения деталей непосредственно из плазмы. Он заключается в том, что в камеру головки подаются одновременно порошкообразный конструкционный материал и инертный газ под высоким давлением. Под действием дугового разряда конструкционный материал плавится и переходит в состояние плазмы. Струя плазмы сжимается в головке плазмообразующим газом. Выходя из сопла, струя плазмы направляется на экран. Системы обеспечивают перемещение луча по всей площади экрана.

Детали получаются в результате наращивания микрочастиц конструкционного материала в определенных местах экрана. Иногда вместо экрана используют тонкостенную заготовку, на которой происходит наращивание металла до заданной толщины стенок. Специальные контрольные устройства следят за наращиванием металла и автоматически отключают систему, когда достигаются заданные форма и размеры детали. Для управления работой плазменных установок используют системы ЧПУ типа CNC. Программа обеспечивает регулирование режимов плазменной струи, перемещение столов (экрана) по заданной траектории, обеспечивает позиционирование заготовки относительно струи плазмы.

170