Nikitenko

.pdf

1.Штамповочные: чистовой (окончательной) и предварительный (черно-

вой).

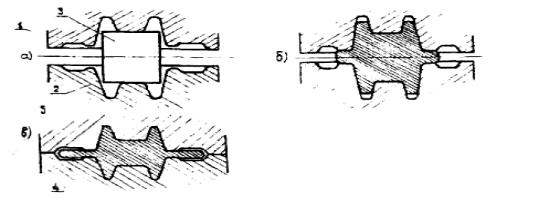

Рис.28 . Схема облойной штамповки в открытом штампе:

1,2 – части штампа; 3 – заготовка; 4 – заусенец (облой); 5 – канавка для облоя

2.Заготовительные: протяжной, подкатной, формовочный, гибочный. 3. Отрезной (нож).

Окончательный ручей имеется во всяком штампе; остальные ручьи применяются в тех или иных комбинациях в зависимости от конфигурации поковки.

Окончательный ручей служит для получения готовой поковки и представляет собой точное отображение последней, но с размерами, большими на величину усадки металла. Вокруг открытого чистового ручья имеется канавка для заусенца.

Предварительный ручей служит для снижения износа окончательного ручья и придания заготовке формы, близкой к заданной. Отличается от чистового несколько большими штамповочными уклонами и отсутствием канавки для облоя.

Заготовительные ручьи используют для первоначальной обработки с целью постепенного приближения формы заготовки к форме готового изделия.

Формовочный ручей служит для придания заготовке формы, соответствующей форме поковки в плоскости разъема.

Пережимной ручей используют в тех случаях, когда нужно создать местное уширение за счет незначительного перераспределения металла вдоль оси.

Подкатной ручей служит для значительного увеличения одних поперечных сечений за счет уменьшения других, то есть для перераспределения объема металла вдоль оси заготовки.

Протяжной ручей используется для увеличения длины отдельных участков заготовки за счет изменения их поперечных размеров, когда длина заготовок меньше длины поковки.

Гибочный ручей служит для изгиба заготовки и придания ей формы, соответствующей форме поковки в плоскости разъема. В следующий ручей заготовку передают с поворотом на 90° вокруг ее оси.

101

Отрезной ручей применяют, когда нужно отделить поковку от прутка, при удалении клещевины, при разрубке поковок на части.

Штампы для горячей штамповки работают в очень тяжелых условиях. Поэтому штамповая сталь должна обладать высокими механическими свойствами прочностью, ударной вязкостью, твердостью и сохранять эти свойства при повышенных температурах. Кроме того, нужны износостойкость и хорошая обрабатываемость резанием. Штампы изготавливают из специальных сталей 5ХНМ, 5ХГМ, ХНТ, Х12Ф, Х12М и др.

Штамповка так же, как и ковка, может производиться на молотах и прес-

сах.

Достоинства молотов: большая универсальность, меньшая стоимость оборудования, хорошо отделяется окалина от удара.

Достоинства прессов: повышенная точность из-за отсутствия ударной нагрузки; большая производительность за счет того, что штамповка осуществляется за один ход ползуна, а не за несколько ударов на молоте; большая безопасность работы и отсутствие сотрясений почвы; ниже требуемая квалификация рабочего.

Листовая штамповка – способ изготовления тонкостенных изделий из листового материала, ленты или полосы с помощью штампов. Листовой штамповкой обрабатывают все технические металлы и их сплавы, картон, пластмассы, кожу и другие материалы. Очень много разнообразных по конфигурации деталей можно получить совмещая в технологическом процессе листовую штамповку и сварку. Так получают детали гильзы, корпуса ракет, бензобаки, баллоны и т. д.

Характерным для листовой штамповки является то, что толщина стенок деталей обычно мало отличается от толщины исходной заготовки.

В зависимости от толщины заготовки штамповку делят условно на тонколистовую (до 4 мм) и толстолистовую (свыше 4 мм).

Широкое распространение листовой штамповки объясняется тем, что этот процесс дает возможность:

I.Обеспечить очень высокую производительность (до 6–1 000 – 50 000 деталей в смену с одного штампа).

2.Механизировать и автоматизировать штамповочные работы, что облегчает труд рабочего.

3.Обеспечить достаточно высокую точность деталей, а следовательно, их взаимозаменяемость.

4.Получить детали с хорошим качеством поверхности.

Все разнообразные по форме и размерам детали получают, применяя поочередно отдельные элементарные операции. Операции листовой штамповки можно разделить на две группы: разделительные, в которых одну часть заготовки отделяют от другой (отрезка, вырубка, пробивка), и формоизменяющие, в которых происходит перемещение одной части заготовки относительно другой без разрушения (гибка, вытяжка, формовка, обжим, отбортовка, закатка, правка и некоторые другие). Рассмотрим основные из этих операций.

102

Отрезка–отделение части заготовки по незамкнутому контуру. Осуществляется на ножницах с параллельными ножами, гильотинных и дисковых.

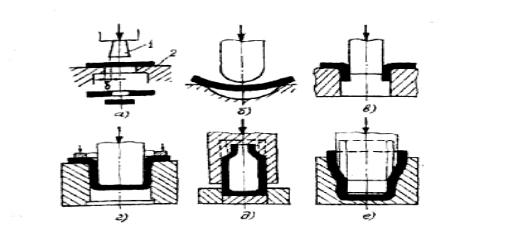

Вырубка–отделение части заготовки по замкнутому контуру, причем отделяемая часть является изделием (рис.29 а).

Рис.29 Операции листовой штамповки:

а– вырубка и пробивка; б – гибка; в – отбортовка; г – вытяжка;

д– обжим; е – раздача

Пробивка– отделение части заготовки по замкнутому контуру, причем отделяемая часть является отходом. Эти две операции, отличающиеся только по назначению, осуществляются при помощи штампа, состоящего из пуансона 1 и матрицы 2.

Гибка– придание плоской заготовке изогнутой формы по заданному контуру (рис. 29 б).

Отбортовка– образование борта (горловины) по внутреннему или наружному контуру листовой заготовки (рис. 29 в).

Вытяжка– образование полой детали из плоской заготовки (рис.29 г). Во избежание образования складок осуществляют вытяжку с прижимом. Если за одну вытяжную операцию изделие получить невозможно, применяют несколько последовательных вытяжек. Между операциями производят отжиг, травления для снятия окалины, промывку и сушку.

Сущность операций обжима и раздачи ясна из рисунка 29 д, е. Формовка – операция, дающая местное изменение формы. Формовку

применяют при изготовлении ребер жесткости средней части полого изделия и т. д. Формовку осуществляют с помощью резиновых вкладышей, жидкости, взрывов и т. д.

В качестве машин–орудий при листовой штамповке применяют различные прессы : кривошипные, фрикционные, гидравлические.

Все прессы можно разделить на прессы простого и двойного действия. У прессов простого действия имеется только один ползун, на котором ук-

репляется пуансон. Такие прессы используются для вырубки, прошивки, гибки и простой вытяжки.

103

Прессы двойного действия имеют два ползуна. Наружный ползун обеспечивает прижим листовой заготовки, внутренний главный ползун выполняет основную операцию штамповки (вытяжку, гибку или формовку).

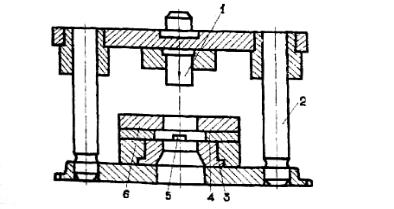

Основным инструментом при листовой штамповке является штамп, который состоит из рабочих элементов (пуансона и матрицы) и ряда вспомогательных устройств (рис.30).

Рис.30 . Штамп для вырубки:

1 – пуансон; 2 – направляющие колонки; 3 – матрица, 4 – планки; 5 – упор; 6 – съемник

Пуансон крепится к ползуну пресса, матрица – на столе. Чтобы обеспечить совпадение осей матрицы и пуансона, перемещение верхней плиты выполняют по направляющим втулкам. Во многих штампах имеются съемники, выталкиватели и другие устройства. Для направления подаваемого в матрицу металла используются направляющие планки.

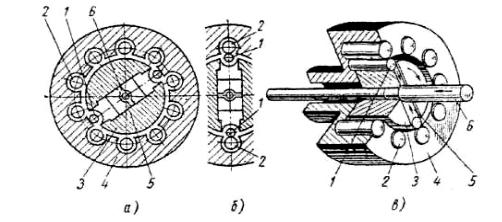

Ротационное обжатие. Ротационным обжатием (редуцированием) на-

зывают способ формообразования давлением сплошных и полых деталей – тел вращения переменного сечения вдоль оси. Редуцирование методом ротационного обжатия осуществляется как в горячем, так и в холодном состоянии, что обеспечивает экономию металла на 5 – 25 %, повышает производительность в 20– 31 роз и повышает исходные прочностные показатели до 50 %.

Ротационное обжатие осуществляется на специальных ротационнообжимных машинах. Схема головки одношпиндельной ротационно-обжимной машины с одной парой матриц показана на рисунке 31 а, б, а общий вид на рисунке 31 в.

104

Рис.31 . Схема ротационно-обжимной машины

Головка, закрепленная неподвижно в корпусе станины, имеет в передней части отверстие, в которое запрессовано закаленное кольцо. Между кольцом и шпинделем 3 помещена обойма 4 с четным числом роликов 2. Боковые поверхности роликов частично выступают со стороны внутренней поверхности обоймы. Шпиндель 3, вращающийся с определенной скоростью, имеет диаметральный паз, по которому бойки с матрицами 5 совершают возвратнопоступательные движения в радиальном направлении.

Движение матриц от центра происходит за счет центробежной силы, а к центру (рабочее движение) – от давления роликов 2, установленных в обойме 4 на ролики 1. При движении к центру матрицы рабочими поверхностями деформируют металл заготовки 6. Теоретическое число обжатий в минуту N определяют по формуле

N = n·k,

где п– число оборотов матриц в минуту; k– число роликов в обойме. Заготовка подается в матрицы, коническая часть которых обжимает пе-

редний конец ее в течение нескольких последовательных ударов. После каждого совместного удара (обжатия) в момент, когда матрицы находятся в разжатом положении, следует осевое движение подачи заготовки. Величина подачи зависит от диаметра заготовки, степени деформации и свойств материала заготовки

(рис.31).

При изготовлении небольшого числа деталей, деформируемых с малыми обжатиями, подача заготовок осуществляется вручную, длинные же заготовки даются автоматически, для чего в ротационно-обжимной машине предусматривается специальное приспособление. Отсутствие огранки при редуцировании цилиндрического сечения обеспечивается большим числом наносимых ударов в минуту.

Точность размеров при редуцировании соответствует 6-8 квалитетам, а шероховатость поверхности – RZ= 2,5– 0,8 мкм.

Порошковая металлургия. Порошковая металлургия–отрасль техноло-

гии, занимающаяся изготовлением материалов и деталей из металлических порошков.

105

Порошковая металлургия позволяет получать материалы и детали, обладающие высокой жаропрочностью, износостойкостью, стабильными магнитными свойствами; полупроводниковые материалы, материалы, не смешивающиеся в оплавленном виде и не образующие твердых растворов, пористые материалы, материалы высокой чистоты, заданного химического состава и др.

Методами порошковой металлургии зачастую могут быть получены детали, которые получают и литьем, но при этом потери значительно меньше:

3– 7%, тогда как при литье они достигают 50– 80%. Механические свойства полученных изделий незначительно уступают свойствам литых и кованых изделий. Изделия, полученные порошковой металлургией, по точности размеров и шероховатости поверхности не требуют дополнительной обработки.

Сущность способа заключается в спекании при высокой температуре специально подготовленного брикета. Брикет получают прессованием металлических порошков под давлением. По форме и размерам брикет представляет собой будущую деталь.

Металлические порошки получают двумя основными методами: механическим (размол в шаровых или вихревых мельницах) и физико-химическим (восстановление из окислов, электролиз и др.).

Технологический процесс металлокерамики складывается из следующих операций: 1) приготовление шихты требуемого состава; 2) дозирование; 3) формование детали; 4) спекание; 5) калибровка.

Сначала порошки очищают химическим, гидромеханическим или магнитным способами, затем проводят измельчение для выравнивания зернистости в шаровых мельницах. Возникающий при этом наклеп снимают отжигом в защитой атмосфере. Далее шихту просеивают и смешивают в вибрационных или барабанных смесителях.

Полученную шихту дозируют по массе или по объему.

Формование (получение брикета заданной формы и размеров) осуществляют путем прессования в стальных пресс-формах, реже прокаткой (для получения листа, полосы или ленты). Прессование осуществляют на механических и гидравлических прессах, жидкостью через пластичную оболочку, взрывом и т. д. В зависимости от размеров детали применяют одностороннее или двухстороннее прессование.

Спекание отформованных брикетов (деталей) п изводят в водородных или вакуумных печах при температуре tсп=(0,7–0,8) tпл °С, где tпл– температура плавления основного компонента шихты.

В результате спекания происходит настолько прочное сцепление частиц порошка (вследствие диффузии), что отдельные частицы порошка как бы перестают существовать самостоятельно. В результате спекания, происходит:

а) упрочнение и изменение физико-химических свойств, вследствие изменения величины и качества контактных участков; б) изменение размеров детали (усадка или рост); в) изменение микроструктуры (рост зерен и др.).

Время спекания составляет 0,5–6 часов. Горячее прессование, заключающееся в одновременном прессовании и спекании, сокращает время в 20–30 раз,

106

производится при более низкой температуре и давлении, чем спекание. Однако недостатком горячего прессования является малая стойкость преесформ.

Калибровка в специальных пресс–формах (после спекания) при давлениях до 1000 МПа повышает точность до 8 - 10 квалитетов и снижает шероховатость поверхности до RZ= 10–3,2 мкм. После калибрования на поверхность детали можно наносить любое гальваническое или другое покрытие. Размеры калибровочных пресс–форм должны отличаться от номинальных размеров детали на величину упругого последействия, составляющего 0,11 – 0,12%.

Рассмотренная технология нашла самое широкое применение в промышленности, в том числе и при производстве и ремонте вооружения. Так получают весь твердосплавный режущий инструмент (из смеси порошков карбидов вольфрама, титана, тантала и связки – кобальта); жаропрочные спеченные алюминием порошки (САП) и сплавы (САС); спеченные ленту и проволоку для наплавки при восстановлении деталей вооружения; пористые спеченные материалы с заданным размером пор для изготовления подшипников, фильтров и т. п.; спеченные материалы с закрытыми порами (газонаполненные материалы), сердечники бронебойных снарядов (из порошков карбидов тяжелых металлов) и многое другое.

Всостав спеченных материалов (их называют псевдосплавами) можно включать неметаллические компоненты – графит, глинозем, карбиды, бориды, придающие им особые свойства. Получить обычные (литые) сплавы с такими свойствами невозможно. По такой технологии получают детали из ферритов, альсиферов и других материалов.

Впоследнее время все шире порошковая металлургия применяется для получения деталей из обычных конструкционных материалов (стали, чугуны, цветные сплавы и т. п.). Объясняется тем, что этой технологии свойственны исключительно малые отходы. Так, при изготовлении артиллерийского ствола по обычной технологии (ковка) коэффициент использования металла не превышает 0,3 – 0,4, а по методу порошковой металлургии он будет близок к 0,95.

Лекция 15. Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

Выбор способа получения поковок из различных сплавов. Уже при проекти-

ровании детали конструктор должен представлять способ ее изготовления, только в этом случае конструкция будет отвечать требованиям технологичности. Выбор способа основывается на большом числе конструктивнотехнологических признаков детали и технико-экономических показателей видов и способов обработки металлов давлением.

Конструктивно-технологическими признаками детали, определяющими технологию изготовления обработкой давлением, являются ее форма, масса, габаритные размеры, марка материала и тип производства.

По форме детали, получаемые методом пластического формоизменения, укрупненно можно отнести к трем основным группам: детали, имеющие опреде-

107

ленный профиль поперечного сечения по длине, существенно превышающей размеры сечения; детали в виде оболочек постоянной или незначительно отличающейся толщины; объемные детали.

Согласно такому группированию в данном разделе изложены виды обработки металлов давлением. При выборе конкретного способа могут учитываться различные конструктивные признаки детали: опорные внешние и внутренние очертания, соотношения главных размеров, площадей поперечного сечения и др.

Масса и габаритные размеры детали определяют прежде всего температурный режим обработки давлением. С их увеличением преобладающим становится горячее деформирование, при котором обеспечивается меньшее давление на инструмент и меньшая сила, необходимая для деформирования. Поковки диаметром более 150–200 мм получают, как правило, горячим деформированием.

Свойствами материала, определяющими выбор способа обработки давлением, являются его технологическая пластичность и сопротивление деформированию. Технологическая пластичность (т. е. способность материала к пластическому формоизменению при конкретных схеме и условиях деформирования) особенно строго регламентируется в условиях применения холодной обработки давлением.

Ввиду пониженной технологической пластичности высоколегированных сталей и труднодеформируемых сплавов их предпочтительно деформировать такими способами, при которых значительно снижаются растягивающие напряжения. Например, при ковке протяжку целесообразно выполнять в вырезных бойках, при штамповке предпочтительнее применение закрытых штампов, в которых схема неравномерного всестороннего сжатия проявляется полнее и в большей степени способствует повышению пластичности, чем при штамповке в открытых штампах. По этой же причине наиболее предпочтительна штамповка выдавливанием.

Высоколегированные стали склонны к интенсивному упрочнению, поэтому для их горячего деформирования целесообразнее использовать способы, осуществляемые на прессах, а не на молотах. Ввиду меньшей скорости деформирования на прессах разупрочняющие процессы (возврат и рекристаллизация) успевают произойти полнее, и упрочнение снижается. Малопластичные алюминиевые (АК8, В93 и др.), магниевые (МА8), титановые сплавы также предпочтительно ковать и штамповать на прессах, так как у них пластичность снижается при высоких скоростях деформирования. При этом для уменьшения остывания металла и повышения равномерности деформации штампы подогревают до температуры 200 – 400 °С. Поковки из некоторых тру дно деформируемых сплавов получают изотермической штамповкой.

Во избежание трещин заготовки от прутка из высоколегированных сталей отрезают с подогревом до температуры 400 – 700 °С.

Заготовки, имеющие литую структуру, обладают, как правило, меньшей пластичностью, чем уже деформированный металл, что необходимо учитывать при

108

выборе способа деформирования. Например, предварительно деформированные прутки из алюминиевых сплавов (АК5, АК6) можно подвергать ковке, тогда как слитки этих сплавов при ковке разрушаются.

Тип производства может оказывать решающее влияние на выбор способа получения поковок, так как в условиях крупносерийного и массового производства рентабельны способы деформирования с использованием специальной технологической оснастки. С уменьшением количества одинаковых деталей может окупаться более простая и дешевая оснастка.

В мелкосерийном и единичном производствах применяют ковку с использованием универсального инструмента. При этом поковка имеет припуски и напуски, большие, чем при штамповке. Для более точной оценки того или иного способа пластического формоизменения в связи с программой производства необходимо установить критическую серийность, т. е. такие размеры серий, при которых два сравниваемых между собой варианта оказываются одинаково экономически целесообразными. Для этого строят графическую зависимость себестоимости деталей от программы их выпуска для различных способов изготовления.

Раздел 4. Сварка, пайка, склеивание материалов

Глава 6. Сварочное производство

Лекция 16. Сварка давлением

Сущность получения неразъемного сварного соединения двух металлических заготовок в твердом состоянии состоит в сближении идеально чистых соединяемых поверхностей на расстояние (2– 4) 10-8 см, при котором возникают межатомарные силы притяжения. При достижении такого расстояния возможно образование металлических связей, т. е. появление общих электронов двух соединяемых поверхностей и их взаимодействие с положительно заряженными ионами кристаллических решеток.

Строение и состояние реальной поверхности соединяемых заготовок характеризуется наличием большого числа дефектов, неровностей и загрязнений. Поверхность любого, даже тщательно отполированного, твердого тела всегда волниста, шероховата и имеет множество микроскопических выступов, высота которых, однако, на несколько порядков выше, чем расстояния, необходимые для возникновения сил межатомарного воздействия.

Вследствие наличия неровностей и выступов площадь действительной поверхности металла во много раз превышает площадь поверхности, измеренную обычными методами. Наружную поверхность металла характеризует наличие нескомпенсированных металлических связей и большое число дефектов кристаллического строения, что способствует ее активному взаимодействию с внешней средой и приводит к быстрому окислению и осаждению на поверхно-

109

сти жидкости и газов. Практически после любой обработки поверхность мгновенно покрывается тонкой пленкой оксидов, а также слоем адсорбированных молекул воды и жировых веществ. Толщина этого слоя составляет 100–200 молекул, и удалить его полностью не удается, так как этому препятствует возникшая между слоем и поверхностью электрическая связь. Следовательно, даже при их сближении соединение не может возникнуть, благодаря слою оксидов и масляных пленок, адсорбированным примесям.

Получить прочное неразъемное соединение двух поверхностей в твёрдом состоянии можно, если удалить загрязняющие пленки и осуществить затем плотный контакт по всей соединяемой плоскости. Практически при сварке в твердом состоянии этого достигают путем приложения к свариваемым заготовкам давления, которое должно быть достаточным для смятия всех неровностей в соединяемом сечении. В начальный момент сближения в точках касания разрушается слой осажденных на поверхности примесей, и появляются «островки» металлических соединений. При возрастании давления увеличивается площадь контактирования поверхностей, сближающихся до расстояния, при котором начинают действовать межатомарные силы притяжения. Вследствие большой плотности контакта соединяемые поверхности не сообщаются с атмосферой, поэтому новых оксидных и жировых пленок не образуется, а имевшиеся до этого частично выдавливаются из зоны соединения наружу, частично диффундируют в глубь металла и не препятствуют образованию металлических связей. Таким образом, необходимыми условиями получения качественного соединения в твердом состоянии является хорошее качество подготовки соединяемых поверхностей и наличие сдвиговых деформаций в зоне соединения.

Описанный способ может быть применен для заготовок из металлов и сплавов, имеющих относительно небольшое сопротивление пластическому деформированию и достаточно пластичных в холодном состоянии (Pl, Sn, Zn, Al, Cu). Для заготовок из малопластичных и обладающих высоким пределом текучести металлов приложение давления в холодном состоянии не позволяет получить необходимую степень течения металла вследствие быстрого наклепа. Для высокопрочных материалов можно увеличить пластические свойства и снизить сопротивление деформированию, предварительно подогревая соединяемые поверхности и прилегающие к ним зоны. Благодаря этому удаётся при относительно небольших силах сжатия удалить загрязняющий слой и активизировать образование металлических связей.

Сварку в твердом состоянии с приложением давления называют сваркой давлением. Существует множество разновидностей сварки давлением, которые различаются источником нагревания либо видом энергии, применяемым для активизации процесса.

Контактная электрическая сварка, при которой подогревают соеди-

няемые поверхности электрическим током и затем их сдавливают, является одним из самых распространенных способов сварки давлением. Сварку производят на машинах, состоящих из источника тока, прерывателя тока и механизмов зажатия заготовок и давления. В качестве источника тока в контактных маши-

110