Nikitenko

.pdf

При больших значениях силы Р0 применяют две фрезы с разными направлениями наклона зубьев. В этом случае осевые силы направлены в разные стороны и взаимно уравновешиваются.

По окружной силе Р определяют эффективную мощность и производят расчет механизма коробки скоростей на прочность. Радиальная сила Pv действует на опоры шпинделя станка и изгибает оправку, на которой крепят фрезу. Горизонтальная сила Ph действует на механизм подачи станка и элементы крепления заготовки, а осевая сила Р0 – на подшипники шпинделя станка и механизм поперечной подачи стола. Вертикальная сила Pv является основой для расчета механизма вертикальной подачи стола. В зависимости от способа фрезерования направление и уровень сил изменяются.

Цилиндрические и торцевые фрезы являются самыми распространенными из большой группы фрезерных инструментов. Они могут быть цельными и сборными, со вставными ножами. Зубья фрезы могут быть мелкими (для чистовой и получистовой обработки) и крупными (для черновых операций).

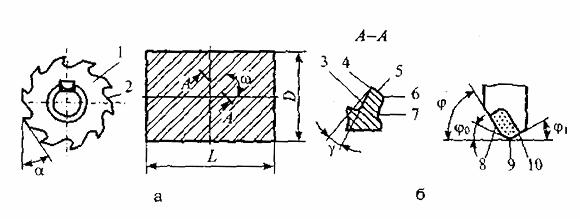

Показана цилиндрическая фреза с винтовыми зубьями на ( рис. 47 а).

Рис.47 . Элементы и геометрия фрезы, а – цилиндрическая фреза; б – зуб торцевой фрезы; D – диаметр фрезы; L – ширина фрезы

Она состоит из корпуса 1 и режущих зубьев 2. Зуб фрезы имеет следующие элементы: переднюю поверхность 3, заднюю поверхность 6, спинку зуба 7, ленточку 5 и режущую кромку 4. У цилиндрических фрез различают передний угол γ, измеренный в плоскости А–А, перпендикулярной к главной режущей кромке; главный задний угол α, измеренный в плоскости, перпендикулярной к оси фрезы; угол наклона зубьев ω. Передний угол γ облегчает образование и сход стружки. Главный задний угол α обеспечивает благоприятные условия перемещения задней поверхности зуба относительно поверхности резания и уменьшает трение по этим поверхностям. Угол наклона зубьев ω обеспечивает более равномерные условия резания по сравнению с прямым зубом и определяет направление сходящей стружки.

Стандартные фрезы имеют следующие значения углов: γ = 15°; α =16°; ω = 30–40°. У зуба торцевой фрезы (рис.47 б) режущий контур имеет более

сложную форму. Он состоит из главной режущей кромки 8, переходной кромки 9 и вспомогательной кромки 10. Зуб торцевой фрезы имеет главный угол в пла-

151

не φ, вспомогательный угол в плане φ1, и угол наклона переходной кромки φ0. Чем меньше угол φ1, тем меньше шероховатость обработанной поверхности (обычно он колеблется в пределах 5– 10°).

Фрезы различают по следующим параметрам:

–расположению зубьев на исходном цилиндре – торцевые, цилиндрические, трехсторонние;

–способу закрепления на станке – насадные, концевые;

–виду обрабатываемой поверхности – угловые, шпоночные, фасонные, для Т-образных пазов, пазовые, отрезные, резьбовые, зуборезные;

–форме зуба – прямозубые, с винтовым зубом, с разнонаправленным зу-

бом;

–виду задней поверхности – острозаточенные, затылованные;

–материалу, из которого изготовлена режущая часть фрезы – из быстрорежущей стали, твердого сплава, керамики, синтетических твердых материалов;

–способу закрепления режущих зубьев – цельные, с напаянными пластинками, с механическим креплением пластин;

–виду хвостовика для крепления фрезы в шпинделе – с цилиндрическим и коническим хвостовиком;

–размеру зубьев – с мелкими и крупными зубьями.

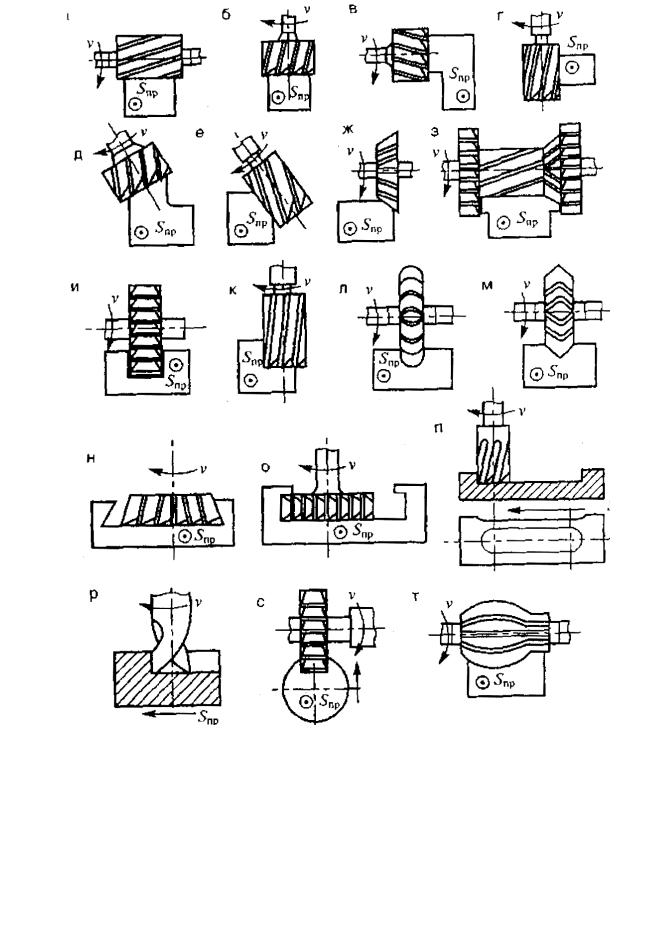

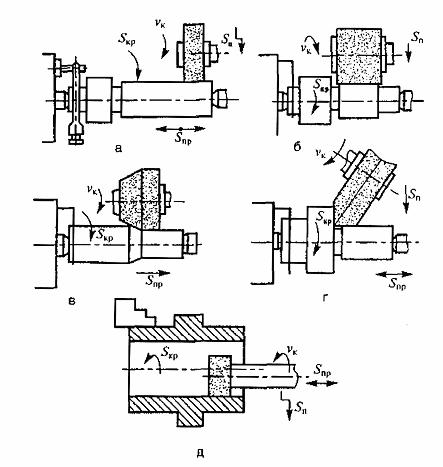

На рис. 48 показаны основные виды фрез и схемы обработки. Горизонтальные плоскости обрабатывают цилиндрическими (шириной до

120 мм) и торцевыми фрезами (рис. 48 а, б); вертикальные плоскости – торцевыми (рис. 48 в) и концевыми (рис. 48 г); наклонные плоскости и скосы – торцевыми (рис. 48 д), концевыми (рис. 48 е) и угловыми (рис. 48 ж). Комбинированные поверхности – комбинированными фрезами (рис. 48 з). Для получения пазов и уступов применяют дисковые (рис. 48 и), концевые (рис.48 к), фасонные (рис.48 л), угловые (рис. 48 м) фрезы. Открытые пазы типа «ласточкин хвост» и Т-образные пазы обрабатывают следующим образом: сначала прорезают паз прямоугольного профиля концевой фрезой, а затем обрабатывают его концевой одноугловой (рис. 48 н) или Т-образной (рис. 48 о) фрезами. Шпоночные пазы фрезеруют концевыми (рис. 48 п), шпоночными (рис. 48 р) или дисковыми (рис. 48 с) фрезами. Фасонные поверхности обрабатываются фасонными фрезами (рис. 48 т).

Обработка на шлифовальных станках. Шлифование – процесс обработ-

ки металлов резанием при помощи абразивного инструмента с режущими элементами в виде зерен абразивных материалов, имеющих весьма высокую твердость. Шлифование является чистовой, отделочной операцией, обеспечивающей высокую точность и малую шероховатость поверхности.

В ряде случаев оно применяется для обдирочных работ со снятием слоя до 6 мм. Шлифованием обрабатываются детали как из мягких, так и из твердых материалов.

152

Рис.48 . Виды фрез и схемы обработки фрезерованием

Режим резания при шлифовании. Шлифование можно рассматривать как процесс суммарного микроцарапания и истирания обрабатываемого материала абразивными зернами. Процесс резания при этом осуществляется, как правило, с большими отрицательными передними углами, что возможно лишь при высокой твердости и теплостойкости абразивного материала. При высоких скоростях шлифования (30 м/с и выше) интенсивное скольжение зерен по обрабатываемому материалу перед их врезанием приводит к значительному мест-

153

ному разогреву материала (свыше 900 °С), повышению его пластичности и облегчению процесса смятия и среза

Шлифованием обрабатываются цилиндрические и конические, плоские и фасонные поверхности, включая зубья зубчатых колес, резьбы и т. д.

Элементы срезаемого слоя при шлифовании относятся не к единичным режущим зернам, а к их совокупности режущей поверхности абразивного инструмента. Основными элементами режима резания при шлифовании являются окружная скорость круга VK, окружная скорость заготовки v3, глубина резания t и подача S.

Скоростью резания при шлифовании VK (м/с) называют линейную скорость на наибольшей окружности шлифовального круга VK = nDn, где D – диаметр круга, м; п – частота вращения, об/с.

Скоростью перемещения заготовки v3 при плоском шлифовании называют скорость перемещения стола, а при круглом шлифовании – окружную скорость заготовки.

Поперечной подачей при плоском шлифовании называют перемещение точки круга вдоль оси за один оборот, а продольной подачей при круглом – ее перемещение за двойной ход заготовки.

Глубиной резания t при шлифовании называют слой металла между обработанной и обрабатываемой поверхностью, снимаемый за один рабочий ход.

В зависимости от технологических параметров обработки, материала заготовки и оборудования можно с помощью справочных данных назначить окружную скорость шлифовального круга, глубину срезаемого слоя и подачу.

Шлифовальные станки. Шлифовальные станки подразделяются на несколько типов, из которых наиболее распространены плоскошлифовальные, круглошлифовальные, внутришлифовальные, бесцентрово-шлифовальные и заточные.

Плоскошлифовальный станок с прямоугольным столом состоит из станины, стола, стойки, шлифовальной бабки и привода стола . У другого типа станков вместо возвратно-поступательного стол совершает вращательное движение. В этом случае его выполняют круглым с вертикальной осью вращения. Компоновка такого станка предусматривает вертикальное расположение оси шлифовального круга. При плоском шлифовании периферией круга обеспечивается наиболее высокая точность обработки, возможна обработка заготовок малой жесткости.

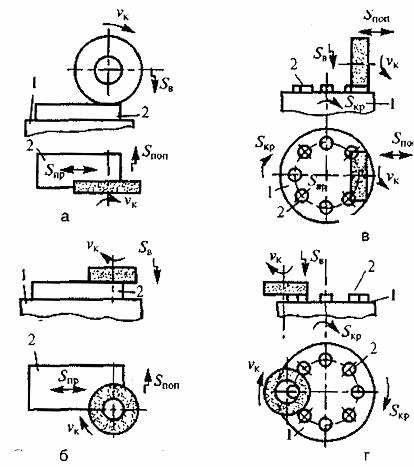

Наибольшее применение нашли четыре метода плоского шлифования (рис.49). Обработку шлифованием проводят периферией и торцевой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах с помощью магнитных плит или в зажимных приспособлениях. Возможно закрепление одной или нескольких заготовок одновременно.

Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача круга на глубину резания осуществляется в крайних положениях стола. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки.

154

Круглые столы совершают вращательное движение, обеспечивая круговую подачу. Остальные движения аналогичны движениями при шлифовании на прямоугольных столах. Более производительно шлифование торцом круга, так как одновременно в работе участвует большее число абразивных зерен.

На круглошлифовальных станках обрабатывают наружные поверхности заготовок типа тел вращения с прямолинейными образующими.

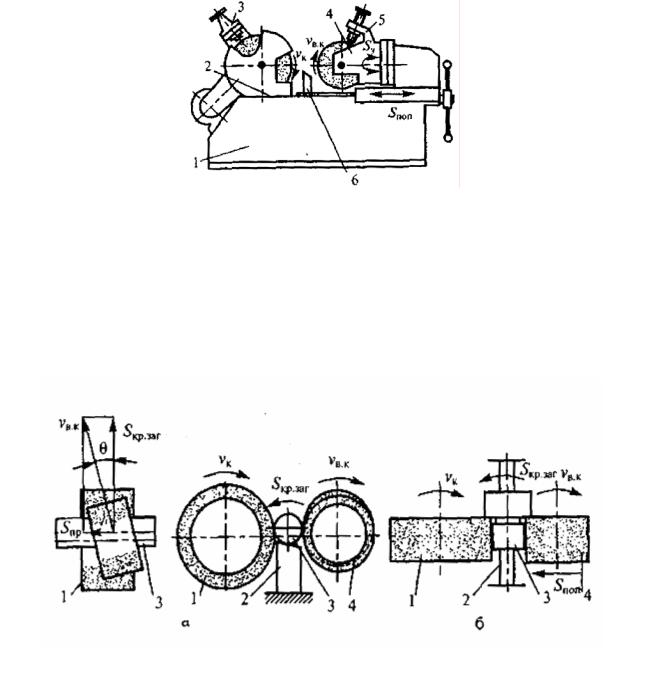

Рис.49 . Схемы плоского шлифования: а, в – периферией круга; б, г – торцом круга

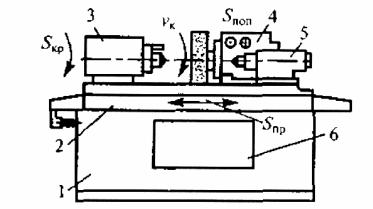

Круглошлифовальный станок (рис. 50) состоит из станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5, привода стола 6. Эти станки подразделяются на простые, универсальные и врезные. На универсальных станках каждую из бабок можно повернуть на определенный угол вокруг вертикальной оси. Простые станки снабжены неповоротными бабками. У врезных станков отсутствует продольная подача стола, и процесс шлифования ведется по всей длине заготовки широким абразивным кругом с поперечной подачей.

При наружном круглом шлифовании возвратно-поступательное движение продольной подачи осуществляется столом с закрепленной на ней заготовкой. Круговое движение подачи заготовки производится передней бабкой шлифовального станка, а поперечное движение подачи шлифовальным кругом осуще-

155

ствляется вне зоны обработки на каждый ход стола. Такой способ круглого шлифования называют осциллирующим шлифованием.

Рис. 50 Круглошлифовальный станок

Круглое шлифование цилиндрических поверхностей осуществляется по следующим схемам. При шлифовании с продольной подачей (рис. 51 а) заготовка вращается равномерно Sкр и совершает возвратно-поступательное движение Snp. В конце каждого хода заготовки шлифовальный круг перемещается на Snon , и при следующем ходе срезается новый слой металла, пока не будет достигнут необходимый размер детали.

Врезное шлифование (рис. 51 б) применяют при обработке жестких заготовок, когда ширина шлифуемого участка меньше ширины шлифовального круга. Круг перемещается с постоянной подачей Sn до достижения необходимого размера детали. Такая схема используется при шлифовании фасонных поверхностей и кольцевых канавок. В этом случае шлифовальный круг заправляют в соответствии с формой поверхности или канавки.

Глубинным шлифованием (рис. 51 в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге делают конический участок длиной 8–12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический зачищает обработанную поверхность. Поперечная подача отсутствует.

В тех случаях, когда необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцевых) поверхностей, шлифовальный круг заправляют по схеме рис. 51 г и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют с продольной подачей Snp и периодической подачей Snon на глубину резания.

На круглошлифовальных станках возможна также обработка конических поверхностей путем поворота стола или передней бабки.

156

Рис. 51. Схемы обработки на круглошлифовальных станках: a – с продольной подачей заготовки; б – врезное шлифование;

в – глубинное шлифование; г – шлифование двух взаимно перпендикулярных плоскостей; д – внутреннее шлифование

Внутренним круглым шлифованием (рис. 51 д) обрабатывают внутренние поверхности сквозные и глухие, конические и фасонные отверстия. Диаметр шлифовального круга составляет 0,1–0,9 диаметра шлифуемого отверстия. Шлифовальному кругу сообщается высокая частота вращения, и она тем выше, чем меньше диаметр круга. Обработка производится с продольной подачей, врезанием и шлифованием с планетарным движением круга. При планетарном движении шпиндель с кругом помимо главного движения совершает еще вращательное движение относительно оси обрабатываемого отверстия. Этот метод применяется при шлифовании заготовок больших размеров при обработке внутренних фасонных и торцевых поверхностей. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания.

Процесс шлифования на бесцентрово-шлифовальных станках характери-

зуется высокой производительностью. Заготовки обрабатывают в незакрепленном состоянии, и в них не делают центровых отверстий.

На станине 1 бесцентрово-шлифовального станка (рис. 52) установлены два круга: шлифующий – на бабке 2 и ведущий – на бабке 4. Каждый из кругов подвергается периодической правке с помощью механизмов 3 и 5. Заготовка вращается на ноже 6 и одновременно контактирует с обоими кругами. Чтобы

157

заготовка перемещалась по ножу в продольном направлении, бабку ведущего круга поворачивают на небольшой угол.

Рис. 52. Бесцентрово-шлифовальный станок

Заготовку 3 (рис.52) устанавливают на нож 2 между двумя кругами – рабочим 1 и ведущим 4. Эти круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и рабочим кругом. Вследствие этого заготовка увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга.

Рис. 53 . Схемы обработки на бесцентрово-шлифовальных станках: а – наружных поверхностей; б – ступенчатой формы

Перед шлифованием ведущий круг устанавливают наклонно под углом θ 1–7° к оси вращения заготовки. Вектор скорости этого круга vв.к (рис. 53 а) разлагается на составляющие, в результате чего обеспечивается продольная подача Snp. Поэтому заготовка перемещается по ножу вдоль своей оси и может быть прошлифована на всю длину. Чем больше угол θ, тем больше подача. Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, проходить процесс шлифования и падать в тару. Заготовки ступенчатой формы или с фасонными поверхностями шлифуют

158

методом врезания (рис. 53 б). Перед шлифованием ведущий круг отводят в сторону, заготовку кладут на нож и затем поджимают ее ведущим кругом и обрабатывают с поперечной подачей Sпоп до получения необходимого размера детали. После шлифования обработанная деталь удаляется из зоны резания выталкивателем.

Лекция 25. Особенности обработки заготовок электрофизическими и электрохимическими методами

Для облегчения обработки резанием некоторых конструкционных материалов были разработаны высокоэффективные электрофизические и электрохимические методы обработки. К труднообрабатываемым материалам относятся: высоколегированные стали аустенитного класса, жаро- и кислотностойкие, специальные никелеферритные и никелевые стали, тугоплавкие сплавы, композиционные материалы, неметаллические материалы (алмазы, рубины, германий, кремний и т. п.).

При электрофизических и электрохимических методах обработки механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность обработки. Эти методы позволяют изменять форму обрабатываемой поверхности заготовки, а также состояние поверхностного слоя. Так, например, в некоторых случаях наклеп обработанной поверхности не образуется, дефектный слой незначителен, удаляются прижоги поверхности, полученные при шлифовании, повышаются износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрохимическими методами обработки, как правило, обеспечивает точное регулирование процессов и их автоматизацию. На обрабатываемость заготовок такими методами (за исключением ультразвуковой и некоторых других видов обработки) не влияют твердость и вязкость материала заготовки.

Технологическое оборудование для осуществления электрофизических и электрохимических методов обработки, так же как и металлорежущие станки, оснащают системами ЧПУ.

Электрофизическая обработка. Электроэрозионная обработка.

Электроэрозионная обработка заготовок основана на явлении эрозии (разрушения) электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. Разряд между электродами происходит в газовой среде или при заполнении межэлектродного промежутка диэлектрической жидкостью – керосином, минеральным маслом. В жидкой среде эрозия происходит более интенсивно. При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. Когда разность потенциалов достигает определенного значения, в среде между электродами образуется канал проводимости, по которому передается электрическая энергия в виде импульсного искрового или дугового разряда. При высокой концентрации, реализуемой за 10–5 – 10–8 с, мгновенная плотность тока в канале проводимости

159

достигает 8000 – 10 000 А/мм2, в результате чего температура на поверхности обрабатываемой заготовки-электрода возрастает до 10 000 – 12 000 °С. Благодаря кратковременности процесса теплота не может распространиться по объему электрода, а потому происходит мгновенное оплавление и испарение элементарного объема металла анода, и на его поверхности образуется лунка.

Следующий импульс тока пробивает межэлектродный промежуток там, где расстояние между электродами наименьшее. Эрозия продолжается до тех пор, пока не будет удален весь металл, расположенный между электродами на расстоянии, при котором возможен электрический пробой при заданном напряжении импульса. Для продолжения процесса необходимо сблизить электроды. В электроэрозионных станках используют специальные следящие системы, постоянно контролирующие ширину межэлектродного промежутка и автоматически поддерживающие ее такой, чтобы обработка не прекращалась.

Кроме теплового воздействия, при электроэрозионных процессах обработки на материал электрода-заготовки действуют электродинамические и электростатические силы, а также давление жидкости вследствие кавитации, сопровождающей процесс импульсных разрядов. Совокупность силовых и тепловых факторов приводит к разрушению металла и формообразованию поверхности обрабатываемой заготовки-электрода. Разновидностями электроэрозионной обработки являются электроискровая, электроимпульсная, высокочастотная электроискровая и электроконтактная обработка.

Электроискровая обработка основана на использовании импульсного искрового разряда между двумя электродами, один из которых является обрабатываемой заготовкой (анод), а другой – инструментом (катод).

В качестве источников импульсов используют электронные, тиратронные, ламповые и транзисторные генераторы. В зависимости от энергии, реализуемой в импульсе, режим обработки делят на жесткий или средний (для предварительной обработки) и мягкий или особо мягкий (для отделочной обработки).

Обработку ведут в ваннах, заполненных диэлектрической жидкостью. Наличие этой жидкости предотвращает нагрев электродов (инструмента и заготовки), вызывает охлаждение продуктов разрушения, уменьшение боковых разрядов между инструментом и заготовкой, что повышает точность обработки. Для обеспечения непрерывности обработки необходимо, чтобы ширина зазора между электродом-инструментом и заготовкой была постоянной. Для этого электроискровые станки снабжают следящей системой и механизмом автоматического движения подачи инструмента. Подача зависит от режима обработки. Этот метод используют для обработки заготовок из всех токопроводящих материалов. Наиболее целесообразно обрабатывать заготовки из твердых сплавов, тантала, вольфрама, молибдена, труднообрабатываемых материалов и их сплавов. Электроискровую обработку широко применяют для изготовления штампов, пресс-форм, фильер, режущего инструмента, деталей двигателей внутреннего сгорания, сеток.

Зависимость интенсивности эрозии от физико-механических свойств ме-

таллов называют электроэрозионной обрабатываемостью. Если принять элек-

160