Nikitenko

.pdfтельной линии.

Повторяющиеся одинаковые или разные виды допусков обозначаем одним и тем же символом, имеющие одни и те же значения и относящиеся к одним и тем же базам указывают один раз в рамке, от которой отходит одна соединительная линия, разветвляемая затем ко всем нормируемым элементам.

Базы обозначают зачерненным треугольником, который линией соединяют с рамкой допуска. Треугольник, обозначающий базу, должен быть равносторонним с высотой, равной размеру шрифта размерных чисел. Если треугольник нельзя простым и наглядным способом соединить с рамкой допуска, то базу обозначают прописной буквой в рамке и эту букву вписывают в третье поле рамки допуска.

Если базой является поверхность или прямая этой поверхности, а не ось элемента, то треугольник должен располагаться на достаточном расстоянии от конца размерной линии. Если базой является ось или плоскость симметрии, то треугольник располагают в конце размерной линии соответствующего размера (диаметра, ширины) элемента, при этом треугольник может заменить размерную стрелку.

Если базой является общая ось или плоскость симметрии и из чертежа ясно, для каких элементов данная ось (плоскость) является общей, то треугольник располагают на общей оси. Если базой является только часть или определенное место элемента, то ее расположение ограничивают размерами.

Если два или несколько элементов образует общую базу и их последовательность не имеет значения (например, они имеют общую ось или плоскость симметрии), то каждый элемент обозначают самостоятельно и обе (все) буквы вписывают подряд в третье поле рамки допуска. Если назначают допуск расположения для двух одинаковых элементов, и нет необходимости или возможности (у симметричной детали) различать элементы и выбрать один за базу, то вместо зачерненного треугольника используют стрелку.

Таким образом, необходимо следующее:

1) измерение точности детали должно начинаться с измерения микронеровностей, затем должны измеряться микронеровности, отклонения от требуемого поворота и, наконец, точность расстояния или размера (если не предпринимать особых мер для исключения влияния соответствующих отклонений);

2) допуски на расстояния и размеры поверхностей детали должны быть больше допусков на величину отклонений от требуемого поворота поверхностей, которые, в свою очередь, должны быть больше допусков на микрогеометрические отклонения, а последние больше допусков на – микрогеометрические отклонения, зависящие от назначаемого класса шероховатости поверхностей.

Лекция 3. Рабочая документация технологического процесса

Согласно ГОСТ 3.1102–81 Единой системы технологической документации (ЕСТД) «Комплектность документов в зависимости от типа производства»

21

документы, необходимые для описания технологических процессов, подбирают в зависимости от типа производства. Кроме вышеперечисленных видов технологических процессов по организации (единичной и типовой), ГОСТ 14201– 83 установлено, что каждый вид технологического процесса по степени детализации содержания разделяется на маршрутный, операционный и маршрутнооперационный.

Маршрутный технологический процесс – процесс, выполняемый по документации, в которой излагается содержание операций без указаний переходов и режимов обработки.

Операционный технологический процесс – процесс, выполняемый по документации, в которой излагается содержание операций с указанием переходов и режимов обработки.

Маршрутно-операционный процесс– процесс, выполняемый по документации, в которой излагается содержание отдельных операций без указаний переходов и режимов обработки.

Комплект форм документов общего назначения для технологического процесса может содержать: маршрутную карту (МК); операционную карту (ОК); карту эскизов (КЗ); ведомость деталей к типовому (групповому) технологическому процессу (операции) (ВТП, ВТО); сводную операционную карту (СОК) и др.

Маршрутная карта (ГОСТ 3.1119–83) содержит описание технологического процесса изготовления и контроля детали по всем операциям и технологической последовательности. В ней указывают соответствующие данные об оборудовании, оснастке, материальных и трудовых нормативах.

В операционную карту вносят описание операции, расчлененной на переходы, с указанием оборудования, оснастки и режимов обработки. ОК применяют в серийном и массовом производстве. К комплекту ОК на все операции технологического процесса прилагают маршрутную карту. При проектировании операций для станков с ЧПУ составляют расчетно-технологическую карту, в которую заносят необходимые данные о траектории движения инструмента и режимах обработки. На основе этой карты разрабатывают управляющую программу станком.

МК и ОК составляют на основе данных чертежей, производственной программы, спецификации, описания конструкций, технических условий и следующих руководящих и нормативных материалов: паспорта металлорежущих станков; каталогов станков, режущих и вспомогательных инструментов, альбомов нормальных приспособлений; руководящих материалов по режимам резания; нормативов подготовительно-заключительного и вспомогательного времени.

МК имеет определенную форму. В ее верхнюю часть заносят данные об изготовляемой детали и заготовке, в нижнюю – номер, наименование и содержание операций, а также необходимые для выполнения операций коды, наименования и данные станков, приспособлений, режущих и измерительных инструментов, указывают штучное время, число рабочих и подготовительно-

22

заключительное время. На основании технологических карт осуществляют дальнейшее расчеты, связанные с проектированием технологического процесса: качество требуемого оборудования, численность рабочих и размер заработной платы и т. д. К технологической документации относятся рабочие чертежи сборочных единиц и деталей, приспособлений, режущего и измерительного инструмента и т.д.

Карты эскизов и схем наладок содержат графическую иллюстрацию технологического процесса, На каждую операцию вычерчивают эскиз. Эскизы выполняют по определенным правилам: деталь на эскизах вычерчивают в положении обработки на станке. При многопозиционной обработке эскиз выполняют для каждой позиции отдельно. Обрабатываемые на операции (позиции) поверхности указывают толстыми линиями, осевые поверхности – условными обозначениями. На поверхности проставляют размеры и расстояния от баз с допусками, а на базовых поверхностях показывают обозначения элементов по ГОСТ 3.1107–81.

В схемах наладок показывают элементы конструкции установочных и зажимных элементов во взаимосвязи с пространственными положениями заготовки и инструмента. Инструменты показывают в конечном положении обработки, а направления движения заготовки – стрелками в схемах револьверной операции указывают позиции револьверной головки с инструментами. В них в конце обработки приводят таблицы и другие надписи. На чертеже наладок и карт эскизов указывают место крепления инструментов, наименование и номер операции, модель станка. Для агрегатных станков указывают число головок деталей.

Выбор вида технологического процесса. Классификация деталей. Тех-

нологический процесс изготовления детали разрабатывался на основе имеющегося типового или группового технологического процесса. Групповой технологический процесс разрабатывают как единичный на основе использования ранее принятых решений, содержащихся в соответствующих единичных технологических процессах изготовления аналогичных деталей. Деталь относят к действующему типовому, групповому или единичному технологическому процессу на основе ее ранее нормированного технологического кода .Этот код разрабатывают на основе технологического классификатора.

Технологический классификатор деталей (ТКД) машиностроения приборостроения является логическим продолжением и дополнением классификатора ЕСКД (классов 71-76), разработанного в качестве информационной части ГОСТ 2.201–80. Этот стандарт устанавливает структуру обозначения изделия и основного конструкторского документа. Четырехбуквенный код организацииразработчика назначают по кодификации организаций-разработчиков или указывают код, выделенный для организованного присвоения обозначения (эти четыре знака конструкторского кода при курсовом проектировании не назначаются). Порядковый номер регистрации присваивают по классификационной характеристик от 001 до 999 в пределах кода организации-разработчика или кода для централизованного присвоения (в курсовых проектов назначается). Код

23

классификационной характеристики присваивают изделию или документу по классификатору ЕСКД. Классификатор ЕСКД позволяет: установить единую государственную классификационную систему обозначения изделий и конструкторских документов для обеспечения единого порядка оформления, учета, хранения и обращения этих документов; обеспечить возможность использовать конструкторскую документации, разработанную другими организациями (без ее переоформления); внедрить средства вычислительной техники в сферу проектирования управления; применять коды деталей по классам совместно с технологическими при решении задач технологической подготовки производства с использованием средств электронно-вычислительной техники (САПР, ГПС).

Классификатор ЕСКД включает 100 классов, из которых 51 класс пока резерв, в котором могут быть размещены новые виды.

Классификатор ЕСКД состоит из следующих документов:

1.Введение.

2.Классы классификатора ЕСКД (49 классов; каждый класс издан отдельной книгой).

3.Алфавитно-предметный указатель классов деталей (классы 71-76).

4.Термины, принятые в классах деталей (классы 71-76).

5.Иллюстрированный определитель деталей (классы 72-76).

Классы 71-76 охватывают детали всех отраслей промышленности основного и вспомогательного производства:

класс 71 : детали – тела вращения типа колес, дисков, шкивов, блоков, стержней втулок, стаканов, колонок, валов, осей, штоков, шпинделей и др.;

класс 72: детали – тела вращения с элементами зубчатого зацепления; трубы, шланги, проволочки, разрезные секторы, сегменты; изогнутые из листов, полос и лент; аэродинамические; корпусные, опорные, емкостные; подшипников;

класс 73: детали – не тела вращения корпусные, опорные, емкостные; класс 74: детали – не тела вращения: плоскостные; рычажные, грузовые,

тяговые, аэрогидродинамические; изогнутые из листов, полос и лент; профильные; трубы;

класс 75: детали - тела вращения и (или) не тела вращения, кулачковые, карданные, с элементами зацепления, арматуры, санитарно-технические, разветвленные, пружинные, ручки, посуды, оптические, крепежные;

класс 76: детали технологической оснастки, инструмента. Технологический классификатор деталей (ТКД) создает предпосылки для

решения ряда задач, направленных на снижение трудоемкости и сокращение сроков технологической подготовки производства:

анализ номенклатуры деталей по их конструкторско-технологическим характеристикам;

группирование деталей по конструкторско-технологическому подобию для разработки типовых и групповых технологических процессов с использованием ЭВМ;

24

унификация и стандартизация деталей и технологических процессов, рациональный выбор типов технологического оборудования;

тематический поиск и использование ранее разработанных типовых или групповых технологических процессов; автоматизация проектирования деталей и технологических процессов их изготовления.

ТКД представляет собой систематизированный свод наименований общих признаков деталей, их составляющих частных признаков и их кодовых обозначений в виде классификационных таблиц. Структура полного конструк- торско-технологического кода детали состоит из обозначения детали и технологического кода длиной четырнадцать знаков. Технологический код состоит из двух частей: постоянная часть из шести знаков – кодовое обозначение классификационных группировок основных признаков; переменная часть из восьми знаков – кодовое обозначение классификационных группировок признаков, характеризующих вид детали по технологическому методу ее изготовления.

Глава 2. Конструкционные материалы, применяемые в машиностроении и приборостроении

Лекция 4. Понятие о внутреннем строении металлов и сплавов

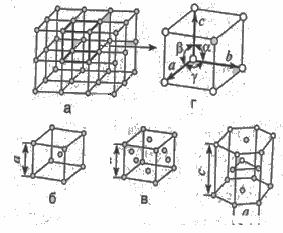

Металлы и их сплавы в твердом состоянии представляют собой кристаллические тела, в которых атомы располагаются относительно друг друга в определенном, геометрически правильном порядке, образуя кристаллическую структуру. Такое закономерное, упорядоченное пространственное размещение атомов называется кристаллической решеткой.

В кристаллической решетке можно выделить элемент объема, образованный минимальным количеством атомов, многократное повторение которого в пространстве по трем непараллельным направлениям позволяет воспроизвести весь кристалл. Такой элементарный объем, характеризующий особенности строения данного типа кристалла, называется элементарной ячейкой. Для ее описания используют шесть величин: три ребра ячейки а, b, с и три угла между ними α, β, γ. Эти величины называются параметрами элементарной ячейки.

Поскольку атомы стремятся занять наименьший объем, существуют всего 14 типов кристаллических решеток, свойственных элементам периодической системы. Наиболее распространенными среди металлов являются следующие типы решеток:

–объемно-центрированная кубическая (ОЦК) – атомы расположены в вер-

шинах и в центре куба; такую решетку имеют Nа, V, Nb, Feα, К, Сг, W и другие металлы;

–гранецентрированная кубическая (ГЦК) – атомы расположены в вершинах куба и в центре каждой грани; решетку такого типа имеют Рв, А1, Ni, Аg, Аu, Сu, Со, Feγ и другие металлы;

25

– гексагональная плотно упакованная (ГПУ) – четырнадцать атомов расположены в вершинах и центре шестиугольных оснований призмы, а три – в средней плоскости призмы; такую решетку имеют Мg, Ti, Rе, Zn, Hf, Ве, Са и другие металлы (рис.1).

Рис. 1. Кристаллическое строение металлов: а – схема кристаллической решетки;

б– объемно-центрированная кубическая; в – гранецентрированная кубическая;

г– гексагональная плотно упакованная

Кристаллическую решетку характеризуют следующие основные параметры: период, координационное число, базис и коэффициент компактности.

Периодом решетки называется расстояние между двумя соседними параллельными кристаллографическими плоскостями в элементарной ячейке решетки. Он измеряется в нанометрах (1 нм = 109 см) и для большинства металлов лежит в пределах 0,1 ...0,7 нм.

Координационное число показывает количество атомов, находящихся на наиболее близком и равном расстоянии от любого выбранного атома в решетке. Для ГЦК решетки координационное число равно 12, ОЦК-8, ГПУ-12.

Базисом решетки называется количество атомов, приходящихся на одну элементарную ячейку. Так, на одну элементарную ячейку ОЦК решетки приходятся два атома: один, находящийся в центре куба 1 принадлежащий только данной ячейке, и второй — как сумма долей, которую вносят атомы, расположенные в вершинах куба и принадлежащие одновременно восьми сопряженным элементарным ячейкам (8/8=1). Базисное число ГЦК и ГПУ решеток равно

4.

Коэффициент компактности (плотность упаковки) решетки η определяется отношением объема, занимаемого атомами, Vs, ко всем объему элементарной ячейки решетки Vр:

η = Vs / Vр .

Плотность упаковки ηоцк = 0,68, ηгцк | = 0,74, ηгпу= 0,74.

Рассматривая модель кристаллической решетки ( см. рис. 1.1) , можно заметить, что плотность атомов в различных плоскостях неодинакова. По этой причине свойства отдельно взятого кристалла, в том числе химические, физические и механические, в разных направлениях будут отличаться. Такое разли-

26

чие свойств называется анизотропией. Все кристаллы анизотропны. Помимо кристаллических тел существуют аморфные, в которых атомы совершают малые колебания вокруг хаотически расположенных равновесных приложений, т. е. не образуют кристаллическую решетку. В таких телах свойства не зависят от направления, т. е. они изотропны.

Степень анизотропности может быть значительной. Исследования монокристалла меди в различных направлениях показали, что временное сопротивление σв изменяется в нем в диапазоне 120...360 МПа, а относительное удлине-

ние σ —10...55 %.

Технические металлы являются поликристаллическими веществами, состоящими из множества мелких (10... 10~5 см) различно ориентированных относительно друг друга кристаллов, и их свойства во всех направлениях усредняются. Это означает, что металлы и сплавы изотропны.

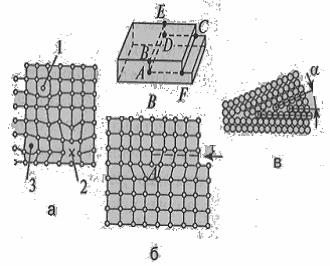

Дефекты строения реальных кристаллов. Существующие в природе кристаллы, которые получили название реальных, не обладают совершенной атомно-кристаллической структурой. Их решетки имеют различного рода дефекты, т. е. отклонения от правильного периодического расположения атомов. Дефекты кристаллического строения с учетом их пространственного измерения подразделяют на точечные (нульмерные), линейные (одномерные), поверхностные (двухмерные) и объемные (трехмерные).

Точечными дефектами называются такие нарушения периодичности кристаллической решетки, размеры которых по всем трем пространственным координатам соизмеримы с размером атома. К точечным дефектам относятся :

–междоузельные или дислоцированные атомы, вышедшие из положения равновесия и перемещенные в позицию между узлами решетки;

–вакансии или пустые узлы кристаллической решетки;

–примесные атомы ( рис.2 а).

Рис.2. Дефекты кристаллического строения:

а — точечные (1 — дислоцированный атом; 2 — вакансия; 3 — примесный атом внедрения); б — линейные (τ — вектор сдвига); в — поверхностные ( α—угол разориентировки субзерен)

27

Линейные дефекты, или дислокации – это линии, вдоль и вблизи которых нарушено правильное периодическое расположение атомных плоскостей кристалла. Так называемые краевые (линейные) дислокации возникают вследствие появления в кристалле неполной атомной плоскости, которая называется экстраплоскостью (плоскость ABED на рис. 2 б) . Линия АD, т. е. край экстраплоскости, и будет краевой дислокацией. Длина дислокаций может достигать размера всего кристалла, в поперечном же сечении размеры дефекта невелики и не превышают нескольких межатомных расстояний.

Образование дислокаций происходит обычно в процессе первичной кристаллизации. Однако при пластической деформации, термической обработке и других процессах плотность дислокаций может существенно изменяться, оказывая очень сильное влияние на механические свойства металлов и сплавов. Наиболее простой и наглядный способ образования дислокаций в кристалле – сдвиг (рис 2 б) . Если верхнюю часть кристалла сдвинуть относительно нижней на одно межатомное расстояние и зафиксировать положение, когда сдвиг охватил не всю плоскость скольжения, а только ее часть АDCF, то граница АD между участком, где скольжение уже произошло, и участком в плоскости скольжения, в котором скольжение еще не произошло, и будет линейной дислокацией.

Поверхностные дефекты (рис 2 в) представляют собой поверхности раздела (границы) между отдельными зернами и субзернами в поликристаллическом металле. Зерна разориентированы, повернуты относительно друг друга на несколько градусов. По границам зерен скапливаются дислокации и вакансии, что еще больше нарушает правильный порядок расположения атомов. К поверхностным дефектам относятся двойники (симметрично переориентированные области кристаллической решетки) и дефекты упаковки (локальные изменения расположения плотно упакованных плоскостей в кристалле).

Объемные дефекты представляют собой поры, макротрещины и другие подобные несплошности металла.

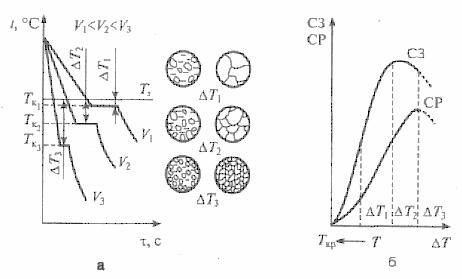

Процесс кристаллизации металлов. Кристаллизация обусловлена стремлением системы при определенных условиях перейти к энергетически более устойчивому состоянию, с меньшей свободной энергией F. На рис. 3 показана зависимость изменения свободной энергии для жидкой и твердой фаз от изменения температуры системы. Меньшей свободной энергией вещество в жидком состоянии обладает при температуре выше, а в твердом – ниже теоре-

тической температуры плавления (точка Тs). В реальных условиях процесс кристаллизации не может начаться при температуре Ts, так как при данной температуре система находится в состоянии равновесия (Fж = FТ) . Для того чтобы процесс кристаллизации начался, жидкость необходимо охладить ниже точки ТS. Температура, при которой реально начинается процесс кристаллиза-

ции, называется фактической температурой кристаллизации (Tкр). Разность между теоретической температурой ТS и реальной температурой Ткр, при которой протекает кристаллизация, называется степенью переохлаждения системы

28

Т. При нагреве переход из твердого в жидкое состояние также начинается при определенной степени перегрева системы Т .

Рис. 3. Изменение свободной энергии F металла в жидком (Fж) и твердом (Fт) состояниях в зависимости от температуры Т

Выделяют два вида кристаллизации:

– первичная — переход металла из жидкого состояния в твердое с образованием кристаллической структуры;

– вторичная — образование новых кристаллов в твердом кристаллическом веществе.

Кристаллизацию металлов и сплавов исследуют с помощью термического анализа, суть которого заключается в регистрации температуры системы через равные промежутки времени. Для этого в тигель 1 (рис. 4 а) с расплавленным металлом погружают термоэлектрический термометр (термопару) 2, подключенный к регистрирующему потенциометру 3. На основании полученных данных в координатах температура – время строят кривую охлаждения (рис. 4 б), которая отражает последовательность протекания процесса кристаллизации.

29

Рис. 4. Кристаллизация металлов:

а — схемаустановки для регистрации процесса; б — кривая охлаждения и схема процесса кристаллизации (L — жидкое состояние, α — твердое состояние)

На рис.5 приведены кривые охлаждения металла при кристаллизации с различной скоростью охлаждения.

Рис. 5. Влияние скорости охлаждения на процессы кристаллизации:

а— кривыеохлаждениячистогометалла; б— влияниестепенипереохлаждения Т на скорость зарождения (СЗ) и скорость роста (СР)

Верхний участок кривой охлаждения показывает понижение температуры жидкого металла. При температуре, соответствующей горизонтальному участку, происходит процесс затвердевания жидкого металла. Выделение скрытой теплоты кристаллизации способствует сохранению постоянной температуры в течение всего времени, необходимого для завершения процесса. Нижний участок кривой соответствует охлаждению закристаллизовавшегося металла. Тонкой горизонтальной линией на диаграмме показано значение теоретической температуры кристаллизации Тs . Из рис. 5 видно, что по мере увеличения скорости охлаждения (V1 < V2 < V3) степень переохлаждения расплава возрастает и кристаллизация начинается при более низких температурах. Период кристаллизации при этом сокращаетсяОсновы теории кристаллизации были разработаны более 100 лет назад основоположником науки о металлах – металловедения – Д.К. Черновым, который установил, что кристаллизация состоит из двух процессов: зарождения мельчайших частиц твердого вещества, называемых зародышами, или центрами кристаллизации, и роста кристаллов из этих центров. При охлаждении металла ниже Тs в различных участках жидкого металла образуются устойчивые, способные к росту кристаллические зародыши. С понижением температуры расплава количество зародышей возрастает. В реальных условиях центры кристаллизации образуются на тугоплавких неметаллических включениях.

30