Nikitenko

.pdfКатодную медь переплавляют в плавильных печах, разливают в слитки и отправляют для проката на лист, трубы и проволоку, а также для выплавки сплавов меди – латуней и бронз.

Производство алюминия. Алюминий является самым распространенным металлом в земной коре. Он преимущественно встречается в виде соединений с кислородом и кремнием – алюмосиликатов. Для получения алюминия используют руды, богатые глиноземом А12О3 (бокситы). Технологический процесс производства алюминия состоит из этапов:

– извлечение глинозема из алюминиевых руд;

–электролиз расплавленного глинозема с получением первичного алюминия;

– рафинирование.

Алюминий получают электролизом глинозема, растворенного в расплавленном криолите. Криолит образуется в результате взаимодействия плавиковой кислоты с гидроксидом алюминия с последующей нейтрализацией содой.

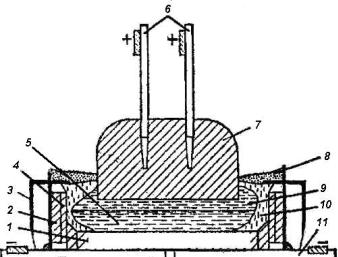

Электролиз осуществляют в алюминиевой ванне – электролизере (рис. 9). Ванна имеет стальной кожух, стены и подину которой изготовляют из угольных блоков, теплоизолированных шамотным кирпичом. Угольный корпус ванны является катодом электролизера. Анодами служат угольные электроды, вертикально погруженные в расплав. Электролит нагревается до рабочей температуры протекающим током. Глинозем, расходуемый в процессе электролиза, периодически загружается в ванну сверху. Жидкий алюминий скапливается на подине электролизера и периодически удаляется с помощью специальных ковшей.

Первичный алюминий, полученный в электролизной ванне, загрязнен примесями, неметаллическими включениями, а также газами (преимущественно водородом). Для очистки алюминия его подвергают рафинированию. Наиболее чистый алюминий получают электролитическим рафинированием с чистотой до 99,996 %, который потребляется электрической, химической и пищевой промышленностью.

71

Рис.9 . Схема электролиза для производства алюминия:

1 – катодные угольные блоки; 2 – огнеупорная футеровка;3 – стальной кожух; 4 – угольные плиты; 5 – жидкий алюминий; 6 – металлические стержни с шинами; 7 – угольный анод; 8 – глинозем; 9 – жидкий электролит; 10 – корка затвердевшего электролита;

11 – катодная токоподводящая шина; 12 – фундамент

Производство магния. Сырьем для производства магния являются магнезит, доломит и карналлит.

Существуют два способа получения металлического магния: термический и электролитический.

Более распространен электролитический способ производства металлического магния. Он состоит из двух основных процессов: получения хлористого магния из исходного сырья и его электролиза.

Хлористый магний получают обжигом магнезита или доломита и хлорированием образовавшегося оксида магния при 800 – 900 °С в присутствии восстановителя (углерода). Электролиз расплавленного хлорида магния производится в электролизерах.

Как и при электролизе глинозема, электрический ток, проходя через электролит, нагревает его и осуществляет электрохимический процесс. Плотность магния меньше плотности электролита, поэтому магний всплывает и скапливается на поверхности ванны. Расплавленный магний периодически удаляют с помощью специальных ковшей.

После электролиза магний подвергают рафинированию, которое осуществляют переплавкой в тигельных печах с флюсами. Рафинированный металл, содержащий не менее 99,9 % магния, разливается в чушки. При разливке струя магния предохраняется от соприкосновения с воздухом путем опыления порошком серы.

Производство титана. Из-за высокого сродства к кислороду прямое восстановление титана из его оксидов представляет большие трудности.

Процесс получения технического титана состоит из:

–обогащения руды и получения диоксида титана;

72

–получения четыреххлористого титана;

–восстановления титана и получения титановой губки;

–переплавки титановой губки в слитки.

Основными исходными рудами для производства титана являются ильменит и рутил. Перед переработкой руды обогащают обычными методами (флотацией, магнитной сепарацией и др.).

Восстановление титана производят обычно с помощью магния в специальных реакторах. Восстановленный титан выделяется на стенках реактора в виде губчатой массы, пропитанной хлористым магнием и магнием.

Для рафинирования губчатой массы ее вакууммируют при температуре 900 – 950 °С и проводят отгонку паров примесей магния и хлористого магния. После охлаждения извлекают титановую губку.

Переплав титановой губки в слитки производят в вакуумных электрических дуговых печах. Во избежание загрязнения титана примесями плавку ведут в водоохлаждаемой медной изложнице. Для улучшения качества металла производят двойную переплавку.

Глава 4. Технологические процессы литья

Лекция 11. Основы литейного производства. Классификация литых заготовок. Способы литья

Литье – один из старейших способов получения заготовок (в ряде случаев и готовых деталей) ракетно-артиллерийского вооружения. Первым литейным заводом в России был пушечно-литейный завод («Пушечная изба»), построенный в Москве в 1479 г.

Большой вклад в развитие литейного производства внесли русские мастера. Андрей Чохов отлил «царь-пушку» массой 21,2 т (1586 г.), Иван Моторин (1734 г.) – «царь-колокол» массой около 200 т. В 1860 г. инженером П. М. Обуховым был отлит стальной ствол 12-фунтовой пушки, который выдержал около 4000 выстрелов.

В производстве современного вооружения литье применяется для получения заготовок артиллерийских стволов, верхнего и нижнего станков, люлек, дульных тормозов, деталей минометов, реактивных установок, боевых машин пехоты, боеприпасов и многого другого.

Методом литья можно изготовить изделия самой сложной конфигурации, которые при помощи других способов обработки получить трудно или невозможно. Стоимость литой детали почти всегда ниже стоимости аналогичной детали, изготовленной другими методами.

Сущность и основные способы литья. Литье – формообразование из жидкого (расплавленного) металла путем заполнения им полости заданной формы и размеров с последующей кристаллизацией. Продукция литья называ-

ется отливкой.

73

Сущность литья сводится к получению жидкого металла нужного химсостава и заливке его в заранее приготовленную литейную форму.

В процессе кристаллизации и охлаждения залитого металла формируются основные механические свойства отливки, определяемые макро- и микроструктурой сплава, его плотностью, наличием неметаллических включений, внутренних напряжений и т. п.

Широкое применение литья обусловлено такими преимуществами, как возможность изготовления отливок практически любой конфигурации массой от долей грамма до сотен тонн; относительная простота и невысокая стоимость технологической оснастки; возможность получения изделий из малопластичных материалов (чугуны, силумины, литейные бронзы и латуни), переработка которых другими способами затруднена или невозможна.

В принципе получить отливку можно из любого материала, однако для получения изделий высокого качества применяют сплавы, обладающие необходимыми литейными свойствами: достаточной жидкотекучестью, возможно малой усадкой, однородностью (малой склонностью к ликвации), легкоплавкостью, малой газопоглощаемостью, трещиноустойчивостью и некоторыми другими.

Жидкотекучесть – способность сплава воспроизводить рельеф литейной формы. При недостаточной жидкотекучести форма заполняется не полностью (недолив), и отливка бракуется. Высокой жидкотекучестью обладают силумины, серые (литейные) чугуны, кремнистые бронзы.

Усадка – уменьшение сплава в объеме и линейных размерах при затвердеваний. Линейная усадка выражается отношением :

k = (lф-lот)-100/lот %,

где lф и l от – размеры формы и отливки соответственно.

Сплавы должны иметь возможно меньшую усадку, т. к. она способствует появлению усадочных раковин, пористости, напряжений, вызывающих коробление отливок и трещин. Линейная усадка в среднем составляет: для серого чугуна 1,0–1,3%,углеродистой стали 1,2 – 2,4%, легированной стали 2,5 – 3,0%, силумина 1,0 – 1,5%, магниевых сплавов 1,0 – 1,6%, латуней 1,5 – 1,9%, оловянистых бронз 1,0 – 1,5%, безоловянистых бронз 1,6 – 2,2%.

Ликвация – неоднородность химического состава в различных частях отливки. Чем шире температурный интервал кристаллизации сплава и ниже скорости охлаждения, тем больше ликвация. По технологическим признакам литейное производство включает в себя ряд способов, классификация которых определяется государственными стандартами. ГОСТ 18169–86 устанавливает свыше 50 способов литья, среди которых наибольшее применение в производстве получили: литье в песчаные формы (в землю), в оболочковые формы, в металлические формы (кокили), по выплавляемым моделям, под давлением воздуха или поршня, центробежное и некоторые другие.

Литье в песчаные формы. Литье в песчаные формы (литье в землю) –

процесс получения отливок путем свободной заливки расплавленного металла в

74

форму, изготовленную из песка с добавлением глины, воды и небольшого количества специальных добавок.

Крупногабаритные отливки: дульные тормозы, корпуса редукторов механизмов наводки, нижние и верхние станки, люльки обойменного (иногда и коробчатого) типа, блоки цилиндров двигателей.

Модельный комплект. Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В модельный комплект включают модели, модельные плиты, стержневые ящики и другие приспособления.

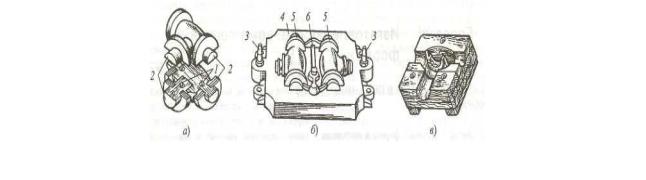

Литейная модель (рис.10 а) – приспособление, с помощью которого в литейной форме получают полость с формой и размерами, близкими к конфигурации получаемой отливки. Модели бывают неразъемные, с отъемными частями и др.

Модельная плита (рис.10 б) – металлическая плита с закрепленными на ней моделями и элементами литниковой системы. Ее применяют, как правило, при машинной формовке.

Стержневой ящик (рис.10 в) – приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельные, разъемные, вытряхные и др. Исходным документом для разработки чертежа модельно-литейных указаний является чертеж детали (рис.12 а), на котором указаны разъем модели и формы, положение отливки в форме при разливке, припуски на механическую обработку, формовочные уклоны, число стержней, размеры стержневых знаков, границы стержней и т. п. Оформление чертежей элементов литейной формы и отливки осуществляется по ГОСТ 3.1125– 88.

Рис.10 . Модельный комплект: а– литейная модель; б–модельная плита; в –стержневой ящик для корпуса вентиля: 1 – центрирующие шипы; 2 – стержневые знаки;

3 – центрирующие штыри; 4– металлическая плита; 5– моделиотливок; 6 – моделиэлементовлитниковойсистемы

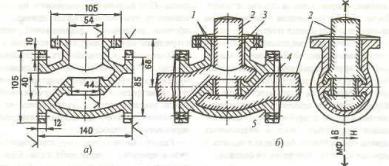

Поверхность разъема модели и формы должна обеспечивать свободное извлечение модели из формы при минимальном числе стержней и отъемных частей. При этом обрабатываемые поверхности отливки должны находиться преимущественно в нижней полуформе, что гарантирует получение плотной обрабатываемой части отливки (рис.11 а).

75

Рис.11 . Чертежи: а–детали; б– элементовлитейнойформы длякорпусавентиля

На чертеже поверхность разъема модели и формы обозначают линией МФ и стрелками направления верха В и низа Н (рис.11 б).

Припуск на механическую обработку I – слой металла, удаляемый в про-

цессе механической обработки отливки с ее обрабатываемых поверхностей для обеспечения заданной геометрической точности и качества поверхностного слоя детали. На чертеж припуск на механическую обработку наносят сплошной тонкой линией. Перед знаками обработки цифрами указывают величину припуска в соответствии с ГОСТ 26645-85.

Формовочные уклоны 4 служат для удобства извлечения модели из формы без ее разрушения и для свободного удаления стержня из стержневого ящика. Уклоны выполняют в направлении извлечения модели из формы. Величину формовочных уклонов выбирают по ГОСТ 3212–92 и указывают в чертеже.

Сопряжения стенок 5 в отливках выполняют скруглениями для облегчения извлечения модели из формы, предотвращения появления трещин и усадочных раковин в отливках. Для получения отливки с заданными размерами ее модель должна быть больше отливки на величину усадки. Поэтому в чертеже литей- но-модельных указаний показывают величинуусадки в процентах.

При разработке чертежа элементов литейной формы обозначают все стержни 3, форму и размеры стержневых знаков 2, границы стержней, указывают плоскости набивки стержней, каналы для сбора газов и места их вывода из стержня. Конфигурация стержневых знаков и их размеры должны обеспечивать легкую установку стержней в форму и их устойчивость. С этой целью предусматривают специальные замки. Размеры стержневых знаков назначают по ГОСТ 3212–92 с учетом размеров стержня, способа формовки и его положения в форме.

Модели и стержневые ящики для единичного и серийного производства изготовляют деревянными, а для массового производства – из чугуна, алюминиевых сплавов, пластмассы. Металлические модели, модельные плиты и стержневые ящики изготовляют из литых заготовок, полученных литьем в песчаные формы по деревянным моделям. Заготовки затем обрабатывают на универсальных, токарных, фрезерных, шлифовальных, сверлильных и других станках. После обработки модели монтируют на заранее подготовленных плитах.

Металлические модельные плиты и стержневые ящики используют в массовом и крупносерийном производствах. Они более долговечны, точны, имеют малую шероховатость поверхности и не деформируются при хранении. Изготов-

76

ление литейных форм с применением металлических модельных плит и стержневых ящиков обеспечивает большую точность и хорошее качество поверхности отливок.

По чертежу отливки в модельном цехе делаются литейные модели и стержневые ящики, размеры которых отличаются от размеров отливки на величину усадки .

Модель предназначена для получении и формовочной смеси отпечатка отливки, а стержневой ящик – для изготовлении стержней, формирующих внутренние полости в отливках. В мелкосерийном производстве применяют деревянные модели и ящики; в серийном и массовом – чугунные, силуминовые или пластмассовые.

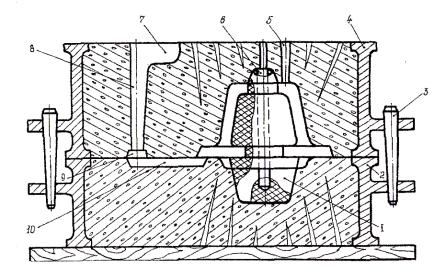

На рис.12 показана модель, состоящая из двух половинок, имеющая знаковые части. Знаки модели при формовке образуют углубления, в которых закрепляются песчаные стержни. Стержни, образующие внутреннюю полость отливки, изготовляют в стержневых ящиках, сделанных также из двух половинок.

Рис.12 Литейная форма в сборе: 1– стержень; 2, 4 – верхняя и нижняя опоки; 3 – штырь; 5– выпор; 6 – канал для отвода газов; 7 – литниковая чаша; 8– стояк; 9– шлакоуловитель; 10 – питатель

Формовочную смесь, состоящую из песка (80–90 %), глины (12–8 %) и других компонентов, добавляемых в небольших количествах, увлажняют водой и засыпают в формовочные приспособления – опоки. Затем в опоку укладывают половину модели, засыпают формовочной смесью и утрамбовывают на вибpoмашинах или прессах. После извлечения модели получается полуформа, Аналогично изготовляют и вторую полуформу, используя другую половинку модели. В верхней полуформе предусматривают систему литниковых каналов 7, 8, 9, 10 (рис.12) для заливки металла, а также выпор 5 для выхода газов из полости формы.

После установки стержня I производят сборку полуформ, устанавливая верхнюю опоку 4 на нижнюю 2 и фиксируя контрольными штифтами 3.

77

Для лучшей вентиляции (газопроницаемости) формы в ее обеих половинках делаются наколы.

После заливки формы и затвердевания отливки литейную форму разрушают, извлекают отливку и освобождают ее и опоки от формовочной смеси.

Отрезку элементов литниковой системы (стояков, выпоров, питателей и др.) выполняют на фрезерных, шлифовальных станках или газовой резкой.

Для экономии материалов отработанную формовочную смесь и обрезки металла регенерируют.

Основные достоинства процесса – невысокая стоимость технологической оснастки, возможность получать любые по массе и размерам отливки.

Недостатки: низкая точность размеров (14 – 16 квалитеты); большая шероховатость поверхности (Rz 320 и грубее); крупнозернистая дендритная структура отливки с невысокими механическими свойствами.

Основными причинами низкой точности размеров и формы являются: наличие разъема в форме; осыпание формовочной смеси при транспортировке и заливке; расталкивание модели при выемке; податливость формы.

Тем не менее в ряде случаев литье в землю является незаменимым способом получения рациональных заготовок деталей военной техники и вооружения.

Оболочковое литье. Этот способ является разновидностью литья в разовые песчаные формы. Сущность процесса заключается в том, что форма изготовляется из смеси мелкозернистого кварцевого песка (92 – 97%) и порошка фенолоформальдегидной (бакелитовой) термореактивной смолы (3 – 8%). Особенностью этой смеси является ее способность при нагреве до 100

– 120°С плавиться, а при дальнейшем нагреве свыше 160 С необратимо затвердевать и образовывать тонкую (6–12 мм), прочную, газопроницаемую оболочку (корку).

В производстве военной техники оболочковое (корковое) литье применяют для получения коленчатых валов двигателей САУ, тягачей, танков, мотоциклов; опорных и поддерживающих катков гусеничных машин; зубчатых колес и других деталей.

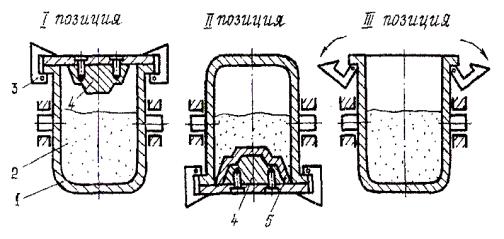

Техпроцесс изготовления оболочковых литейных форм бункерным (наиболее производительным) способом складывается из следующего (рис.13):

–изготовляется металлическая модель 4 с учетом того, что модель в процессе формовки нагревается;

–нагретая до 250°С модель закрепляется на бункере 1 скобами 3 (позиция I) и поворачивается на 180° (позиция II); формовочная смесь попадает на нагретую модель;

–термореактивная смола плавится и склеивает частички песка, образуя пока еще рыхлую (полусырую) корочку; толщина оболочки регулируется временем выдержки за 15 – 20 с образованием корки толщиной 8 – 12мм.

Бункер возвращается в исходное положение (позиция 3), лишняя формовочная смесь ссыпается вниз, а модель с оболочкой помещается на 2 – 3 мин в печь, где при температуре 250 – 300°С происходит окончательное спекание оболочки. Аналогично получают вторую полу форму, полуформы склеивают

78

или скрепляют зажимами, предварительно проставив песчаные стержни, и подают под заливку. Крупные оболочки перед заливкой устанавливают в ящики и засыпают дробью или песком.

Для извлечения отливки после затвердевания сплава форму разрушают

(рис.13).

Рис.13 . Бункерный способ изготовления оболочковых полуформ

Преимущества литья в оболочковые формы по сравнению с литьем в землю: более высокая точность (12 – 14 квалитеты) и качество поверхности

(Rг 160–40); высокая газопроницаемость оболочек (поскольку нет глины), что существенно снижает брак по газовым пузырям и раковинам; меньше расход формовочной смеси (в 20–30 раз); процесс легко механизировать и автоматизировать; высокая производительность формовки (до 500 оболочек в час).

Недостатки: ограниченная масса отливок (до 300 кг, наиболее экономично до 50 – 80 кг); большая стоимость формовочных материалов за счет высокой стоимости смолы.

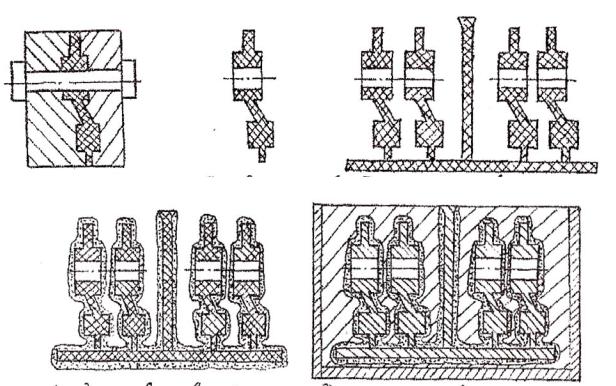

Литье по выплавляемым моделям. Это один из наиболее точных способов литья. Сущность способа состоит в том, что формовка ведется по модели из легкоплавкого состава (парафин, стеарин, церезин, воск, их смеси и т. п.), которая покрывается тонкой керамической оболочкой. Впоследствии модель выплавляется, а полость оболочки заливается металлом.

Литье по выплавляемым моделям нашло широкое применение. Данный способ применяется также при изготовлении деталей приборов, охотничьих ружей, измерительного и режущего инструмента, зубчатых колес, художественных и ювелирных изделий и многих других деталей. Схема литья по выплавляемым моделям показана на рисунке 14.

79

а, б - модель в стальных пресс–формах |

в - модель литниковой системы |

г -модель с кварцевым песком д - форма с расплавленным металлом

Рис.14 . Схема литья по выплавляемым моделям

Изготовление моделей производится в стальных пресс–формах (рис.14 а, б) путем запрессовки в них модельного состава. Широкое применение нашли составы ПС50–50 (50% парафина и 50% стеарина) и некоторые другие. Температура плавления этих составов 50–58 °С. Поверхность пресс–форм подвергают цементации, закалке до HRC 50 и хромированию.

Мелкие модели собирают в блоки, припаивая их нагретым ножом к общей модели литниковой системы для уменьшения отходов металла (рис.14 в). В один блок объединяют от 2 до 100 моделей.

Литейные формы по выплавляемым моделям изготовляют погружением модельного блока в керамическую суспензию, налитую в емкость, с последующей обсыпкой кварцевым песком. Суспензию приготовляют тщательным перемешиванием огнеупорных материалов (пылевидного кварца, электрокорунда, циркона и др.) со связующим – гидролизированным раствором этилсиликата. После стекания с моделей излишков суспензии их обсыпают кварцевым песком или крошкой шамота в псевдоожиженном слое и сушат. Обычно керамическая оболочка состоит из 3 – 8 последовательно нанесенных слоев общей толщиной от 2 до 6 мм.

Выплавление моделей производят либо в ваннах с горячей водой (85 – 90 С), либо горячим воздухом (паром). Возврат модельного состава со-

ставляет 90 – 95 %. Готовую форму прокаливают при температуре 850 – 900°С; при этом остатки модельного состава выгорают, поверхность формы становится гладкой, прочной и твердой.

80