Nikitenko

.pdf

Рост кристалла заключается в том, что к поверхности зародышей присоединяются все новые атомы жидкого металла. Сначала образовавшиеся кристаллы растут свободно, сохраняя правильную геометрическую форму. При столкновении растущих кристаллов их форма нарушается, и в дальнейшем рост продолжается только там, где есть свободный доступ к расплаву. В результате кристаллы не имеют правильной геометрической формы. Такие кристаллы называются зернами. Размер зерен зависит от скорости зарождения центров кристаллизации (СЗ) и скорости роста кристаллов (СР). На рис. 5, б показана зависимость этих параметров от степени переохлаждения расплава.

Сплавы. Существование разных типов кристаллических решеток у одного и того же вещества при различных температуре и давлении называется полиморфизмом, или аллотропией, а процесс перехода из одной кристаллической формы в другую — полиморфным, или аллотропическим, превращением. Ряд элементов — Со, Тi, Мn, Sn, Са, Li, Fе и др. имеют два и более типа (модификации) кристаллических решеток, обозначаемых малыми буквами греческого алфавита (α, β,γ), и начиная с той формы, которая существует при наиболее низкой температуре. Процесс перехода из одной формы в другую определяется термодинамическим состоянием системы и объясняется тем, что, начиная с определенной температуры (температуры перекристаллизации), новая модификация обладает меньшим запасом энергии, чем предыдущая, и является энергетически более устойчивой. Температура, при которой осуществляется переход из одной модификации в другую, называется температурой полиморфного превращения. Новые полиморфные формы образуются в результате зарождения центров и роста кристаллов аналогично кристаллизации из жидкого состояния.

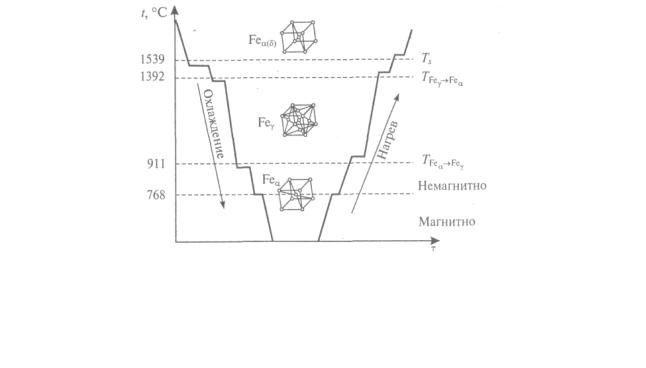

На рис.6 приведены кривые охлаждения и нагрева железа, характеризующие его полиморфные превращения.

Рис.6. Кривые охлаждения и нагрева железа

При температурах ниже 911° С и выше 1392 °С железо имеет объемноцентрированную кубическую решетку и обозначается Feα. При температурах

31

911... 1392 °С оно имеет гранецентрированную кубическую решетку и обозначается Feγ .Высокотемпературную модификацию Fеα иногда обозначают Feδ. При температуре 768 °С (точка Кюри) происходит изменение магнитных свойств железа: ниже 768 °С оно магнитно, выше — немагнитно (немагнитное α-железо иногда называют β-железом).

В машиностроении чистые металлы не находят широкого применения, так как в большинстве случаев они не обеспечивают требуемого комплекса механических и технологических свойств. Чаще используют металлические сплавы — вещества, состоящие из двух и более элементов. Элементы, из которых образован сплав, называют его компонентами.

В жидком состоянии компоненты сплава в большинстве случаев полностью растворимы друг в друге и представляют собой жидкий раствор, в котором атомы различных элементов равномерно перемешаны друг с другом. При кристаллизации компоненты сплава вступают во взаимодействие, от характера которого зависит их строение. Наиболее часто встречаются твердые растворы, химические соединения и механические смеси.

Твердым раствором называется вещество, состоящее из двух или более компонентов, один из которых, сохраняя кристаллическую решетку, является растворителем, а другой (или другие) распределяется в кристаллической решетке растворителя, не изменяя ее типа.

Микроструктура твердого раствора в условиях равновесия представляет совершенно однородные и одинаковые по составу зерна и похожа на структуру чистого металла. В зависимости от характера распределения атомов растворенного вещества в кристаллической решетке растворителя различают твердые растворы замещения внедрения. Растворимость в твердом состоянии может быть неограниченной и ограниченной. При неограниченной растворимости возможна любая концентрация (от 0 до 100 %) растворенного вещества (при концентрации более 50 % растворенное вещество становится растворителем).

Для образования твердых растворов замещения с неограниченной растворимостью необходимо соблюдение следующих условий:

-изоморфность (однотипность) кристаллических решеток сплавляемых компонентов;

-близость атомных радиусов компонентов, которые не должны отличаться больше чем на 8... 13 %;

-близость физико-химических свойств компонентов.

Если два компонента сплава не отвечают перечисленным выше условиям, то они могут растворяться друг в друге лишь ограниченно.

В реальных сплавах чаше наблюдаются твердые растворы с ограниченной растворимостью.

Химическим соединением называют вещество, характерными особенностями которого являются:

-постоянство состава, выраженное формулой, которая отвечает определенному соотношению количеств атомов компонентов А и Б в нем;

32

-наличие нового типа кристаллической решетки, отличающегося от типов решеток сплавляемых компонентов;

-ярко выраженное существенное изменение всех свойств.

Вотличие от твердых растворов химические соединения обычно образуются между компонентами, имеющими различия в электронном строении атомов.

Механическая смесь образуется, когда компоненты сплава не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием химического соединения. При этом образуется двухфазная структура сплава, представленная чередующимися зернами чистых компонентов Л и В.

При изучении явлений, протекающих в металлах и сплавах в процессе их превращений, пользуются понятиями «система», «фаза», «компонент».

Системой называется совокупность фаз, находящихся в равновесии при определенных внешних условиях (температура, давление). Система может быть простой, если она состоит из одного элемента, и сложной — из нескольких элементов.

Фазой называется однородная по химическому составу и внутреннему строению часть системы, отделенная от других частей поверхностью раздела. Фазами могут быть металлы и неметаллы, жидкие и твердые растворы, химические соединения. Однофазной системой является, например, однородная жидкость, двухфазной — механическая смесь кристаллов двух металлов.

Компонентами называются вещества, образующие систему. Компонентами могут быть химические элементы (металлы и неметаллы) или устойчивые химические соединения.

Лекция 5. Основные свойства металлов и сплавов

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяют на механические, физико-химические, технологические и эксплуатационные. К основным механическим свойствам относят прочность, твердость, пластичность, ударную вязкость, усталостную прочность и твердость. Внешняя нагрузка вызывает в твердом теле напряжение и деформацию. Напряжение – это сила, отнесенная к площади поперечного сечения, МПа. Деформация – это изменение формы и размеров тела под влиянием воздействия внешних сил или в результате процессов, возникающих в самом теле (например, фазовых превращений, усадки и т. п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая (остающаяся после снятия нагрузки). При увеличении нагрузки упругая деформация переходит в пластическую; при дальнейшем повышении нагрузки происходит разрушение тела.

Прочность — это способность твердого тела сопротивляться деформации или разрушению под действием статических или динамических нагрузок. Прочность определяют с помощью специальных механических испытаний образцов, изготовленных из исследуемого материала.

33

Для определения прочности при статических нагрузках образцы испытывают на растяжение, сжатие, изгиб, и кручение. Испытание на растяжение обязательны. Прочность при статических нагрузках оценивается временным сопротивлением и пределом текучести; временное сопротивление — это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца; предел текучести— это напряжение, при котором начинается пластическое течение металла.

Прочность при динамических нагрузках определяют по данным испытаний: на ударную вязкость (разрушению ударом стандартного образца на копре), на усталостную прочность (определению способности материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок), на ползучесть (определение способности нагретого материала медленно и непрерывно деформироваться при постоянных нагрузках). Наиболее часто применяют испытания на ударную вязкость.

Пластичность — это способность материала получать остаточное изменение формы и размера без разрушения. Пластичность характеризуется относительным удлинением при разрыве, %.

Твердость – это способность материала сопротивляться внедрению в него другого, не получающего остаточных деформаций тела. Значение твердости и ее размерность для одного и того же материала зависят от применяемого метода измерения. Значения твердости, определенные различными методами, пересчитывают по таблицам и эмпирическим формулам. Например, твердость по Бринеллю (НВ, МПа) определяют из отношения нагрузки Р, приложенной к шарику, кплощадиповерхностиполученногоотпечаткашарикаF отп : HB=P/Fотп.

Ударная вязкость – способность металлов и сплавов оказывать сопротивлениедействиюударныхнагрузок.

Кфизическим свойствам металлов и сплавов относятся температура плавления, плотность, температурные коэффициенты линейного и объемного расширения, электросопротивление и электропроводимость.

Физические свойства сплавов обусловлены их составом и структурой.

Кхимическим свойствам относят способность к химическому взаимодействию с агрессивными средами, а также антикоррозионные свойства.

Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам.

Ктехнологическим свойствам металлов и сплавов относятся литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Литейные свойства определяются способностью расплавленного металла или сплава к заполнению литейной формы, степенью химической неоднородности по сечению полученной отливки, а также величиной усадки– сокращением размеров при кристаллизации и дальнейшем охлаждении.

34

Деформируемость – это способность принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузке.

Свариваемость – это способность металлов и сплавов образовывать неразъемные соединения требуемого качества.

Обрабатываемостью называют свойства металлов поддаваться обработке резанием. Критериями обрабатываемости являются режимы резания и качество поверхностного слоя.

Технологические свойства часто определяют выбор материала для конструкции. Разрабатываемые материалы могут быть внедрены в производство только в том случае, если их технологические свойства удовлетворяют необходимым требованиям.

Современное автоматизированное производство, оснащенное гибкими системами управления, нередко предъявляет к технологическим свойствам материала особые требования, которые должны позволять осуществлять комплексный технологический процесс на всех стадиях получения изделия с заданным ритмом: например, проведение сварки на больших скоростях, ускоренный темп охлаждения отливок, обработка резанием на повышенных режимах и т. п. при обеспечении необходимого условия - высокого качества получаемой продукции.

К эксплуатационным свойствам в зависимости от условия работы машины или конструкции относят износостойкость, коррозионную стойкость, хладостойкость, жаропрочность, жаростойкость, антифрикционность материала и др.

Износостойкость – это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость – сопротивление сплава действию агрессивных кислотных и щелочных сред.

Хладостойкость – способность сплава сохранять пластические свойства при температурах ниже 0 градусов по Цельсию.

Жаропрочность – способность сплава сохранять механические свойства при высоких температурах.

Антифрикционность – способность сплава прирабатываться к другому сплаву.

Эти свойства определяются в зависимости от условия работы машин или конструкций специальными испытаниями.

Лекция 6. Стали. Чугуны. Цветные металлы и сплавы

Стали. Специальные стали—это сплавы на основе железа отличающиеся от обычных сталей особыми свойствами, обусловленными либо их химическим

35

составом, либо особым способом производства, либо способом их обработки. В большинстве случаев специальные стали содержат легирующие элементы.

Легирующими элементами называют химические элементы, специально введенные в сталь для получения требуемого строения и физико-химических и механических свойств.

Основными легирующими элементами в сталях являются: Мп, Si, Cr. Ni, Mo, W, Со, Си, Ti, V, Zr, Nb, Al, B. B некоторых сталях легирующими элементами могут быть также: Р, S, N, Se. Те, Рв, Се и др. Перечисленные элементы и Н, О, Sn, Sb, As могут быть также примесями в стали. Содержание легирующих элементов в стали может колебаться от тысячных долей процента до десятков процентов.

Примесями называют химические элементы, перешедшие в состав стали в процессе ее производства как технологические добавки или как составляющие шихтовых материалов.

Легированные стали — это сплавы на основе железа, в химический состав которых специально введены легирующие элементы, обеспечивающие при определенных способах производства и обработки требуемую структуру

исвойства.

Влегированных сталях содержание отдельных элементов больше, чем содержание этих же элементов в виде примесей.

Некоторые легирующие элементы (V, Nb, Ti, Zr, В) могут оказывать существенное влияние на структуру и свойства стали при содержании их в сотых долях процента, (В — в тысячных долях процента). Такие стали иногда называют микро легированными.

Из приведенных определений видно, что понятие специальные стали более широкое, чем понятие легированные стали, так как к специальным сталям, кроме легированных, могут относиться и углеродистые стали, если им приданы специальные свойства посредством определенных способов производства

иобработки. Так, к специальным сталям относятся следующие углеродистые стали определенного назначения и качества: качественные конструкционные, инструментальные, термически упрочненные, для холодной штамповки и др.

Классификация сталей. По химическому составу стали и сплавы чер-

ных металлов условно подразделяют на углеродистые (нелегированные) стали, низколегированные стали, легированные стали, высоколегированные стали, сплавы на основе железа.

Углеродистые стали не содержат специально введенных легирующих элементов. Их количество в этих сталях должно быть в пределах, регламентированных для примесей соответствующими стандартами.

Внизколегированных сталях суммарное содержание легирующих элементов должно быть не более 2,5 % (кроме углерода), в легированных – от 2,5 до 10%, в высоколегированных – более 10 % при содержании в них железа не менее 45 %.

Сплавы на основе железа содержат железа менее 45%, но его количество больше, чем любого другого легирующего элемента.

36

В зависимости от наличия тех или иных легирующих элементов стали называют марганцовистыми, кремнистыми, хромистыми, никелевыми, а также хромоникелевыми, хромомарганцовистыми, хромокремнистыми, никельмолибденовыми,хромоникельмолибденовыми, хромокремнемарганцовоникелевыми и т. п.

По назначению специальные стали подразделяют на конструкционные, инструментальные и стали с особыми физическими свойствами.

Конструкционной сталью называется сталь, применяемая для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами.

Конструкционные стали подразделяют на строительные, машиностроительные и стали и сплавы с особыми свойствами – теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие и т. д.

Инструментальной сталью называется сталь, применяемая для обработки материалов резанием или давлением и обладающая высокой твердостью, прочностью, износостойкостью и рядом других свойств. Инструментальные стали подразделяют на стали для режущего инструмента, штамповые стали и стали для измерительного инструмента.

Внутри указанной классификации существуют более узкие подразделения сталей как по назначению, так и по свойствам. Классификация сталей по структуре в значительной степени условна.

По структуре сталей в равновесном состоянии делят на доэвтектоид-

ные, эвтектоидные и заэвтектоидные.

Легирующие элементы изменяют содержание углерода в эвтектоиде по отношению к его содержанию в углеродистой стали. Поэтому в зависимости от сочетания легирующих элементов положение эвтектоидной точки может быть при разном содержании углерода.

Другим условным структурным признаком, по которому классифицируют стали, является основная структура, полученная при охлаждении на воздухе образцов небольших размеров после высокотемпературного нагрева

(~900°С). При этом в зависимости от структуры стали подразделяют на перлитные, бейнитные, мартенситные, ледебуритные, ферритные и аустенитные. Перлитные и бейнитные стали чаще всего бывают углеродистыми и низколегированными, мартенситные - легированными и высоколегированными, а ферритные и аустенитные, как правило, высоколегированными. Однако такая связь между структурой и легированностью стали далеко неоднозначна. Наряду с перечисленными могут быть смешанные структурные классы: ферритоперлитный, феррито-мартенситный, аустенито-ферритный, аустенитомартенситный. Такая классификация применяется при наличии не менее 10 % второй фазы (как второй структурной составляющей).

По качеству стали подразделяют на стали обыкновенного качества, качественные, высококачественные, особовысококачественные. Главными качественными признаками стали являются более жесткие требования по химиче-

37

скому составу и, прежде всего, по содержанию вредных примесей, таких как фосфора и серы. Ниже приведено предельное содержание фосфора и серы (не более), в сталях разной категории качества:

Не более Р, % S. % |

|

|

Обыкновенного качества |

0,040–0,050 |

|

Качественная |

0,035–0,035 |

|

Высококачественная 0,025–0,025 |

||

Особовысококачественная |

0,025–0,015 |

|

Категория «обыкновенного качества» может относиться только к углеродистым сталям. Все остальные категории качества относятся к любым по степени легирования сталям.

Маркировка сталей. Углеродистые конструкционные качественные стали обозначают двухзначным числом, указывающим среднее содержание угле-

рода в сотых долях процента (например, 05; 08; 10; 15; 20; 25...80; .85).

Для сталей, полностью не раскисленных (при С <0,20 %), в обозначение добавляются индексы: кп – кипящая сталь, пс – полуспокойная сталь (например, 15кп, 20пс). Для спокойных сталей индекс не указывается.

Углеродистые инструментальные стали обозначают буквой «У» и следующей за ней цифрой, указывающей среднее содержание углерода в десятых долях процента (например, У7; У8; У9; У10; У11; У12; 13).

В легированных сталях основные легирующие элементы обозначают буквами: А-азот, К-кобальт, Т-титан, Б-ниобий, В-вольфрам, Г-марганец, Д-медь, Е-селен, М-молибден, Н-никель, Р-бор, С-кремний, Ф-ванадий, X-хром, Ц-цирконий, Ю-алюминий.

Цифры после буквы в обозначении марки стали показывают примерное количество того или иного элемента в процентах, округленное до целого числа. При среднем содержании легирующего элемента до 1,5 % цифру за буквенным индексом не приводят. Содержание углерода указывается в начале марки в сотых (конструкционные стали) или десятых (инструментальные стали) долях процента.

Так, конструкционная сталь, содержащая 0,42-0,50 % С; 0,5-0,8 % М;

0,8-1,0 % X ; 1,3-1,8,% Ni; 0,2-0,3 % Mo и 0,1-0,18% V, обозначается маркой

45ХГН2МФ. Инструментальная сталь (штамповая) состава 0,32-0,40 % С; 0.80-1,20 % Si; 0,15-0,40 % Mn; 4,5-5,5% Cr; 1,20-1,30 % Mo и 0,3-0,5 % X

обозначается 4Х5МФС.

Если содержание углерода в инструментальных легированных сталях составляет 1 % и более, то цифру в начале марки, как правило, вообще не ставят (например, X, ХВГ).

Буква «А» в конце марки указывает на то, что сталь относится к категории высококачественной (ЗОХГСА), если та же буква в середине марки - значит сталь легирована азотом (16Г2АФ), а в начале марки буква «А» указывает на то, что сталь автоматная – повышенной обрабатываемости (А35Г2). Индекс «АС» в начале марки указывает, что сталь автоматная со свинцом (АС35Г2).

38

Особовысококачественная сталь обозначается добавлением через дефис в конце марки буквы «Ш» (ЗОХГСА или ЗОХГСА-Ш).

Сталь, не содержащая в конце марки букв «А» или «Ш», относится к категории качественных (ЗОХГС).

В марках быстрорежущих сталей вначале приводят букву «Р», за ней следует цифра, указывающая содержание вольфрама. Во всех быстрорежущих сталях содержится около 4 % хрома, поэтому в обозначении марки буквы «X» нет. Ванадий, содержание которого в различных марках колеблется в пределах от 1 до 5 %, обозначается в марке, если его среднее содержание 2,0 % и более. Так как содержание углерода в быстрорежущих сталях про-

порционально количеству ванадия, то содержание углерода в маркировке стали не указывается. Если в быстрорежущих сталях содержится молибден или кобальт, то их содержание указывается в марке.

Например, сталь состава: 0,7-0,8 % С; 3,8-4,4 % Х; 17,0-18,5 % W; 1,0-1,4 % V обозначается маркой Р18, а сталь: 0,95-1,05% С; 3,8-4,4% Х; 5,5-6% W: 4,6 - 5,2 % Мо; 1,8-2,4 %В; 7,5-8,5 % Со обозначается

Р6М5Ф2К8.

Высоколегированные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе. Перед номером стали ставят индексы «ЭИ»У «ЭП» (завод «Электросталь»). Например, упомянутая быстрорежущая сталь Р6М5Ф2К8 упрощенно обозначается ЭП658, а жаропрочная 37X12Н8Г8МФБ-~ ЭИ481,

Чугуны. Чугуном называют сплав железа с углеродом и другими элементами, содержащими более 2,14 % С.

Классификация чугунов. Характерной особенностью чугунов является то, что углерод в сплаве может находиться не только в растворенном и связанном состоянии (в виде химического соединения – цементита Fe3C), но также в свободном состоянии – в виде графита. При этом форма выделений графита и структура металлической основы (матрицы) определяют основные типы чугуна и их свойства.

Классификация чугуна с различной формой графита производится по ГОСТ 3443–77. По специально разработанным шкалам оценивают форму включений графита, их размеры, характер распределения и количество, а также тип металлической основы.

Классификация чугуна осуществляется по следующим признакам:

–по состоянию углерода – свободный или связанный;

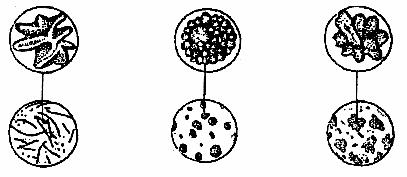

–по форме включений графита – пластинчатый, вермикулярный, шаровидный, хлопьевидный (рис. 7);

39

а |

б |

в |

Рис.7 . Структура чугуна с графитом различной формы: а – пластинчатый графит в сером чугуне; б – шаровидный

графит в высокопрочном чугуне; в – хлопьевидный графит в ковком чугуне

– по типу структуры металлической основы (матрицы) – феррит-

ный, перлитный; имеются также чугуны со смешанной структурой: например феррито-перлитные;

−по химическому составу – нелегированные чугуны (общего назначения) и легированные чугуны (специального назначения).

Взависимости от формы выделения углерода в чугуне различают:

−белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe3С;

−половинчатый чугун, в котором основное количество углерода (более 0,8 %) находится в виде цементита;

−серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде пластинчатого графита;

−отбеленный чугун, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого;

−высокопрочный чугун, в котором графит имеет шаровидную форму;

−ковкий чугун, получающийся из белого путем отжига, при котором углерод переходит в свободное состояние в виде хлопьевидного графита.

Структура и свойства чугуна. Микроструктура чугуна состоит из металлической основы (матрицы) и графитных включений. Свойства чугуна определяются свойствами металлической основы и характером включений графита. Чугуны содержат следующие структурные составляющие (рис.8):

–графит (Г);

–перлит (П);

–феррит (Ф);

–ледебурит (Л);

–фосфидную эвтектику.

40