Nikitenko

.pdf

-объему наплавленного металла;

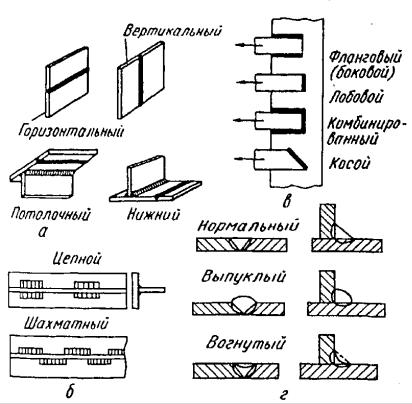

-форме подготовленных кромок (рис.33).

Рис.33 . Классификация сварных швов: а – по положению в пространстве; б – по протяженности; в – по отношению к направлению действующих усилий;

г – по форме наружной поверхности

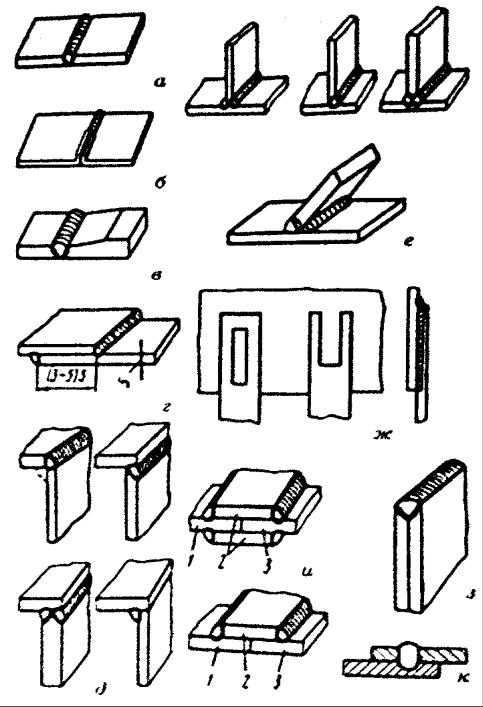

По виду соединения различают тавровые, стыковые, угловые, торцовые и нахлесточные швы (рис.34).

121

Рис.34. Основныевидысварочныхсоединений:

а– стыковые, б– стыковыесотбортовкой, в– стыковыелистовразнойтолщины,

г– нахлесточные, д– угловые, в– тавровые, ж– прорезные, з– торцовые,

и– с накладками, т– электрозаклепачные, 1- 3– свариваемыедетали, 2 – накладки.

Стыковым соединением называется соединение двух элементов, примыкающих друг к другу торцовыми поверхностями. Угловое соединение– сварное соединение двух элементов, расположенных под углом друг к другу (не обязательно под углом в 90°) и сваренных в месте примыкания их краев. Тавро-

122

вым называется соединение, в котором торец одного элемента примыкает под углом (также не обязательно в 90°) и приварен к боковой поверхности.

Разделка кромок дает возможность проводить сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает сварочные напряжения и деформации.

Величина зазора между стыкуемыми кромками зависит от толщины металлов; марки металлов, способа сварки и других факторов. Правильно выбранный зазор обеспечивает качественный провар по сечению сварного соединения. Длиной скоса листа регулируют плавность перехода от толстой детали к более тонкой, что способствует уменьшению напряжений

Условные обозначения сварных швов. На чертежах сварные швы обозна-

чаются независимо от способа сварки сплошной линией, если шов невидим

(рис.35).

Обозначение шва отмечают выноской, которая состоит из наклонной линии и полки. Наклонная линия имеет на конце стрелочку, закапчивающуюся на месте шва.

Рис. 35. Условное изображение сварных швов:

а, б — видимый и невидимый швы, в - поперечное сечение; 1 - односторонняя стрелка, 2 — полка,

3 и 4— элементы видимого и невидимого швов

Полочка служит для размещения условных знаков, характеризующих сварной шов (знаки располагают над полкой, если указана лицевая сторона шва, и под ней, если указана обратная сторона).

Характеристика шва состоит из следующих элементов :

-обозначение стандарта на типы и конструктивные элементы швов;

-буквенно-цифровое обозначение сварных швов, которое принято в данном стандарте;

-условное обозначение способа сварки, принятого в стандарте (может не указываться);

-для угловых, тавровых и нахлесточных соединений — знак профиля шва и размер его катета;

-размер длины провариваемого участка (для прерывистых швов), шага и знака, которые обозначают шахматный или цепной шов;

-вспомогательные знаки .

123

С помощью вспомогательных знаков обозначаются особые условия выполнения швов (например, выполнение шва со снятым усилением, выполнение сварки на монтаже и т. д.).

Основные виды сварки обозначаются следующим образом: Р– ручная дуговая сварка (штучным электродом); Ф– дуговая сварка под слоем флюса;

УП– сватка в активном газе (или же в смеси инертного и активного газов) плавящимся электродом;

ИП – сварка в инертном газе плавящимся электродом; ИН – сварка в инертном газе неплавящимся электродом; Г– газовая сварка; Пл– пламенная сварка;

ЭЛ– электронно– лучевая сварка.

Буквенные обозначения способа сварки проставляют на чертеже только в случаях, когда применяется несколько видов сварки.

Притупление кромок осуществляется для обеспечения устойчивого ведения процесса сварки, когда выполняется корневой шов. Если притупление отсутствует, это вызывает образование при сварке прижогов.

Смещение кромок ухудшает прочность сварного соединения, а также способствует возникновению непровара и концентраций напряжений.

Шов сварного соединения геометрически характеризуется следующими параметрами: шириной шва b; высотой шва Н; величиной катета шва K (для тавровых, угловых и нахлесточных соединений).

Электроды и другие сварочные материалы. Проволока сварочная стальная.Стальная сварочная проволока, предназначенная для сварки и наплавки, изготавливается по ГОСТ 22465– 70.

Стандартом предусматривается 77 марок сварочной проволоки различного химического состава: 6 марок низкоуглеродистой проволоки, 30 марок легированной проволоки и 41 марка высоколегированной проволоки.

В легированной проволоке содержится от 2,5 до 10% легирующих компонентов, в высоколегированной свыше 10%.

Буквы и цифры в наименовании марок проволоки означают: Св– проволока сварочная; 08 – 0,8% углерода (среднее содержание);

А – нормальное, АА– еще более низкое содержание вредных примесей серы и фосфора;

Г– проволока, легированная марганцем (условные обозначения легирующих элементов).

Таким образом, например, марка сварочной проволоки Св08ГС расшифровывается следующим образом: Св–сварочная проволока, содержащая 0,8% углерода, до 1% марганца и до 1% кремния.

Сварочная проволока выпускается следующих диаметров: 0,3; 0,6; 0,8; 1,0; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм.

124

Проволока диаметром до 3 мм применяется для шланговой сварки, диаметром от 1,6 до 6 мм — для ручной дуговой сварки штучными электродами; от 2 до 5 мм — для автоматической сварки под флюсом; проволока больших диаметров применяется для наплавочных работ.

В стандарте указаны технические условия на маркировку, упаковку, транспортировку, а также хранение проволоки. Каждый моток или бухта должна быть снабжена металлической биркой, на которой указываются наименование завода-изготовителя, условное обозначение проволоки, номер партии, клеймо технического контроля и т. п.

Каждая партия проволоки снабжается сертификатом, в котором содержатся основные технические данные.

Порошковая проволока. Порошковая проволока представляет собой стальную оболочку с запрессованным в ней порошком. Порошковая проволока применяется как для сварки, так и для наплавки.

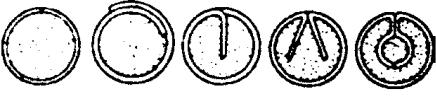

Современная порошковая проволока изготавливается в основном пяти типов (рис.36): трубчатая (1), трубчатая с нахлестом (2), с загибом в оболочке (двух типов) (3;4) и двухслойная (5).

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

Рис.36 . Конструкция оболочек |

|

||

Порошковая проволока выпускается диаметром от 1,6 до 3,6 мм. Для оболочки используется лента из низкоуглеродистой стали марки 08КП холодного проката в состоянии «мягкая» или «особо мягкая».

Проволока выпускается с пятью видами порошков (шихты):

—рутило-целлюлозная;

—карбонатно-флюоритная (флюорит — плавиковый шпат СаF2)

—флюоритная;

—рутило-флюоритная;

—рутиловая.

Покрытия электродов. Покрытия электродов выполняют сразу много функций: стабилизируют горение дуги, защищают расплавленный металл от кислорода и азота воздуха, способствуют удалению средних примесей, легируют металл шва для улучшения его свойств и т. д.

Электродные покрытия состоят из шлакообразующих, раскисляющих, газообразующих, легирующих, стабилизирующих и связующих компонентов.

Шлакообразующие компоненты защищают расплавленный металл от воздействия кислорода и азота воздуха, а также частично очищают его. Шла-

125

кообразующие компоненты уменьшают скорость охлаждения металла и способствуют удалению неметаллических включений.

Шлакообразующие компоненты могут включать в себя марганцевую руду, титановый концентрат, каолин, мел, полевой пшат, мрамор, кварцевый песок, доломит, а также некоторые вещества, стабилизирующие горение дуги.

Раскисляющие компоненты обеспечивают раскисление расплавленного металла сварочной ванны. К таким веществам относятся элементы, обладающие большим сродством к кислороду, чем железо, например, марганец, алюминий, кремний, титан и др. Как правило, раскислители вводятся в электродное покрытие в виде ферросплавов.

Газообразующие компоненты создают при сгорании защитную газовую среду, которая предохраняет расплавленный металл от кислорода и азота воздуха. В качестве газообразующих используются такие вещества, как декстрин, древесная мука, целлюлоза, крахмал.

Легирующие компоненты вводятся в состав электродного покрытия для придания металлу шва специальных свойств: высокая механическая прочность, жаростойкость, износостойкость, повышение сопротивляемости коррозии.

В качестве легирующих компонентов служат хром, титан, марганец, молибден, ванадий, никель и некоторые другие элементы.

Стабилизирующие компоненты, В качестве стабилизирующих вводятся элементы, имеющие небольшой потенциал ионизации, такие как натрий, калий и кальций.

Связующие компоненты применяются для связывания составляющих компонентов покрытия между собой и со стержнем электрода. Для этого используют декстрин, желатин, натриевое или калиевое жидкое стекло и другие вещества. Основным связующим веществом служит, как правило, жидкое стекло.

Классификация электродов. Электроды для дуговой сварки бывают двух основных типов: плавящиеся и неплавящиеся. Неплавящиеся электроды угольные, графитовые, вольфрамовые. Здесь же мы будем рассматривать только плавящиеся электроды, опуская для краткости термин «плавящиеся».

Электроды, применяемые для сварки и наплавки, классифицируются по целому ряду признаков:

—назначению (для сварки стали, чугуна, цветных металлов, для наплавочных работ);

—технологическим особенностям (для сварки в различных пространственных положениях, для сварки с глубоким проплавлением, для ванной сварки);

—виду и толщине покрытия;

—химическому составу стержня и покрытия;

—характеру шлака;

—механическим свойствам металла шва;

—способу нанесения покрытия (окунание или опрессовка);

126

—роду и полярности тока, а также по величине номинального напряжения холостого хода источника питания и т. д.

Все типы электродов должны удовлетворить перечню основных требований к ним:

—обеспечивать стабильное горение дуги;

—обеспечивать хорошее формирование шва;

—способствовать получению металла сварного шва заданного химического состава;

—обеспечивать спокойное и равномерное расплавление электродного стержня и покрытия — минимальное разбрызгивание электродного металла;

—обеспечивать легкое отделение шлаков;

—обеспечивать достаточную прочность сварного шва;

—обеспечивать высокую производительность сварки;

—должны сохранять свои физико-химические и технологические свойства в течение определенного промежутка времени;

—иметь минимальную токсичность при изготовлении и производстве сварочных работ.

Электроды для ручной дуговой сварки и наплавки подразделяются по назначению согласно стандарта следующим образом):

—для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 (обозначаются — У);

—для сварки легированных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 (Л);

—для сварки легированных теплоустойчивых сталей (Т);

—для сварки высоколегированных сталей с особыми свойствами (В);

—для наплавки поверхностных слоев с особыми свойствами (Н); Электроды подразделяются также по толщине покрытия на электроды с

топким, средним, толстым и особо толстым покрытиями (обозначаются буквами М, С, Д, Г).

По виду покрытия электроды подразделяются следующим образом:

—с кислым покрытием (обозначаются буквой А);

—c основным покрытием (И);

—с рутиловым покрытием (Р);

—с целлюлозным покрытием (Ц);

—с покрытием смешанного типа (обозначаются двумя буквами);

—с покрытием прочего вида (П).

По виду пространственного положения электроды подразделяются:

—для сварки во всех пространственных положениях, кроме вертикального сверху вниз.

—для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

—для нижнего положения и нижнего в «лодочку».

127

Глава 7. Пайка материалов

Лекция 19. Сущность процесса и материалы для пайки

Пайкой называют процесс получения неразъемного соединения заготовок без их расплавления путем смачивания поверхностей жидким припоем с последующей его кристаллизацией. Образование соединения без расплавления основного металла обеспечивает при необходимости возможность распая соединения.

По прочности паяные соединения уступают сварным. Паять можно углеродистые и легированные стали всех марок, твердые сплавы, цветные металлы, серые и ковкие чугуны. При пайке металлы соединяются в результате смачивания, растекания жидкого припоя по нагретым поверхностям и затвердевания его после охлаждения. Прочность сцепления припоя с соединяемыми поверхностями зависит от физико-химических и диффузионных процессов, протекающих между припоем и основным металлом, и, как правило, определяется прочностными характеристиками припоя.

По условиям заполнения зазора пайку можно разделить на капиллярную и некапиллярную. При капиллярной пайке припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил. Соединение образуется в результате растворения основы в жидком припое и последующей кристаллизации раствора. Капиллярную пайку используют при соединении внахлестку. По механизму образования шва ее подразделяют на диффузионную, контактно-реактивную, реактивнофлюсовую.

При диффузионной пайке соединение образуется за счет взаимной диффузии компонентов припоя и паяемых материалов, причем возможно образование в шве твердого раствора или тугоплавких хрупких интерметаллидов. Для диффузионной пайки необходима продолжительная выдержка при температуре образования паяного шва и после завершения процесса при температуре ниже солидуса припоя.

При контактно-реактивной пайке между соединяемыми металлами или соединяемыми металлами и прослойкой промежуточного металла в результате контактного плавления образуется сплав, заполняет зазор и при кристаллизации образует паяное соединение.

При реактивно-флюсовой пайке припой образуется за счет реакции вытесненияния между металлом (основным) и флюсом. Например, при пайке алюминия флюсом восстановленный цинк служит припоем Реактивнофлюсовую пайку можно вести без припоя и с припоем. К некапиллярным способам относятся пайка-сварка и сварка-пайка. При пайке-сварке соединения образуются так же, как и при сварке плавлением, но в качестве присадочного металла применяют припой .При сварке-пайке соединяют разнородные материалы с применением местного нагрева. Более легкоплавкий материал при достижении температуры плавления выполняет роль при-

128

поя. Наибольшее применение получили капиллярные способы пайки и пайкасварка. Качество паяных соединений (прочность, герметичность, надежность и др.) зависит от правильного выбора основного металла, припоя, флюса, способа нагрева, зазоров, типа соединения.

Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным, припои представляют собой плавы цветных металлов сложного состава. Все припои по температуре плавления подразделяют на особолегкоплавкие (температура плавления < 145 °С), легкие (145 – 450°С), среднеплавкие (450– 1100° С) и тугоплавкие (> 1050 °С). К особоплавким и легкоплавким припоям относятся оловянносвинцовые на основе индия, кадмия, цинка, олова, к среднеплавким и высокоплавким припоям относятся медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготовляют в виде прутков проволок, листов, полос, спиралей, дисков, колец, зерен и др., укладываемых в место соединения.

Изделия из алюминия и его сплавов паяют с припоями на алюминиевой основе с кремнием, медью, оловом и другими металлами. Магний и его сплавы паяют припоями на основе магния с добавками алюминия, меди, марганца и цинка. Изделия из коррозионно-стойких сталей и жаропрочных сплавов, работающих при высоких температурах (свыше 500 °С), паяют тугоплавкими припоями на основе железа, марганца, никеля, кобальта, титана, циркония, гафния, ниобия и палладия.

Флюсы паяльные применяют для очистки поверхности паяемого материала, а также для снижения поверхностного натяжения и улучшения растекания и смачиваемости жидкого припоя. Флюс (кроме реактивно-флюсовой пайки) не должен химически взаимодействовать с припоем. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном я газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным припоем. Флюсы могут быть твердые, пастообразные и жидкие.

Способы пайки. При пайке в печах соединяемые заготовки нагревают в специальных печах: элекросопротивления, с индукционным нагревом, газопламенных и газовых. Припой заранее закладывают в шов собранного узла, на место пайки наносят флюс и затем изделие помещают в печь, где его нагревают до температуры пайки. Припой расплавляется и заполняет зазоры между соединяемыми заготовками. Процесс пайки продолжается несколько часов. Этот способ обеспечивает равномерный нагрев соединяемых деталей без заметной их деформации.

При индукционной пайке паяемый участок нагревают в индукторе. Через индуктор пропускают ТВЧ, в результате чего место пайки нагревается до необходимой температуры. Для предохранения от окисления изделие нагревают в вакууме или в защитной среде с применением флюсов. Индуктор выполнен в виде петли или спирали из красной меди. Формы и размеры индуктора зависят от конструкции паяемого изделия.

129

Пайку погружением выполняют в ваннах с расплавленными солями или припоями. Соляная смесь обычно состоит из 55 % КС1 и 45 % НС1. Температура ванны 700– 800 °С. На паяемую поверхность, предварительно очищенную от грязи и жира, наносят флюс, между кромками или около места соединения размещают припой, затем детали скрепляют и погружают в ванну. Соляная ванна предохраняет место пайки от окисления. Перед погружением в ванну с расплавленным припоем покрытые флюсом детали нагревают до температуры 550 °С. Поверхности, не подлежащие пайке, предохраняют от контакта с припоем специальной обмазкой из графита с добавками небольшого количества извести. Пайку погружением в расплавленный припой используют для стальных, медных и алюминиевых сплавов, деталей сложных геометрических форм. На этот процесс расходуется большое количество припоя. При газопламенной пайке заготовки нагревают, и припой расплавляют газосварочными, плазменными горелками и паяльными лампами. При пайке газосварочными горелками в качестве горючих газов используют ацетилен, природные газы, водород, пары керосина и т.п. При использовании газового пламени припой можно заранее помешать у места пайки или вводить в процессе пайки вручную. На место пайки предварительно наносят флюс в виде жидкой пасты, разведенной водой или спиртом; конец прутка припоя также покрывают флюсом.

Плазменной горелкой, обеспечивающей более высокую температуру нагрева, паяют тугоплавкие металлы – вольфрам, тантал, молибден, ниобий и т. п. При пайке паяльниками основной металл нагревают и припой расплавляют за счет теплоты, аккумулированной в массе металла паяльника, который перед пайкой или в процессе ее подогревают. Для низкотемпературной пайки применяют паяльники с периодическим нагревом, с непрерывным нагревом и ультразвуковые. Рабочую часть паяльника выполняют из красной меди. Паяльник с периодическим нагревом в процессе работы периодически подогревают посторонним источником теплоты. Паяльники с постоянным нагревом делают электрические. Паяльники с периодическим и непрерывным нагревом чаще используют для флюсовой пайки черных и цветных металлов легкоплавкими припоями с температурой плавления ниже 300– 350 °С.

Ультразвуковые паяльники применяют для бесфлюсовой пайки на воздухе и пайки алюминия. Оксидные пленки разрушаются за счет колебаний ультразвуковой частоты. На рисунке 37 показаны основные типы паяных соединений: внахлестку (а), встык (б), вскос (в), втавр (г), в угол (д), соприкасающиеся (е), Зазор между соединяемыми кромками должен быть малым для того, чтобы улучшить затекание припоя под действием капиллярных сил и увеличить прочность соединения.

130