Эп-ва

.pdfРазмер партии деталей оказывает решающее влияние на эффективность производства в цехе, на предприятии. Мелкие партии деталей снижают загрузку оборудования вследствие большого количества переналадок, ухудшают показатели производительности труда, себестоимости продукции, снижают размеры незавершенного производства и потребность в производственной площади для их хранения. Крупные партии увеличивают остатки незавершенного производства, удлиняют производственный цикл, требуют больших производственных площадей для хранения незавершенного производства. Поэтому надо запускать в производство оптимальный размер партии деталей. Важным фактором, влияющим на повышение эффективности производства, является трудоемкость изготовления деталей: чем выше трудоемкость, тем меньше должен быть размер партии деталей, запускаемой в производство, так как крупная партия значительно увеличивает продолжительность производственного цикла, размер незавершенного производства, а следовательно, «омертвляются» значительные материальные, финансовые ресурсы предприятия. При этом должны учитываться громоздкость и материалоемкость деталей, так как эффективность производства в значительной мере зависит от наличного состава транспортных средств на предприятии, их грузоподъемности.

Размер партии деталей должен быть увязан с имеющейся в цехе производственной площадью. Чем меньше производственной площади в цехе, тем меньше должен быть размер партии деталей. Отсутствие требуемой площади для хранения незавершенного производства приводит к снижению качества изготавливаемых деталей, росту брака. Большие встречные грузопотоки при небольшой производственной площади будут затруднять передачу крупной партии деталей с операции на операцию, с участка на участок, ухудшать условия труда, технику безопасности на производстве.

Техническая подготовка производства

Техническая подготовка производства – это комплекс конструк-

торских, технологических и организационных мероприятий, обеспечивающих разработку и освоение производства как новых видов продукции, так и совершенствование уже выпускаемых изделий.

Запуск в производство изделий, прошедших полную техническую подготовку, позволяет добиться высокой рентабельности их выпуска

41

уже в первые два года.

Техническая подготовка производства подразделяется на исследовательскую (проведение прикладных исследований, экспериментирование, прогнозирование спроса на продукцию и т. д.), конструкторную (проектирование и освоение новых видов изделий и совершенствование выпускаемых), технологическую (система мероприятий, обеспечивающих полную готовность предприятия к производству).

Процесс создания и постановки на производство продукции состоит из ряда этапов и элементов (рис. 5).

На уровне предприятия предъявляются особые требования к технологичности выпуска продукции.

Высокая технологичность способствует снижению производственных затрат и служит критерием выбора наиболее экономически выгодного технологического варианта.

Границей экономической целесообразности применения наиболее выгодного варианта служит критический объем производства (Qкр), при котором сравниваемые варианты одинаковы в экономическом смысле:

Qкр = Р2 −−Р1 ,

С1 С2

где Р1, Р2 – вариантные условно-постоянные расходы; С1, С2 – вариантная себестоимость единицы продукции в части пе-

ременных затрат.

При объеме производства меньше Qкр будет выгоден вариант 1, при объеме, большем Qкр, – вариант 2.

42

43

Рис. 5. Этапы и элементы постановки на производство продукции

ЗАДАЧИ

Задача 20. Определить такт поточной линии. Производственная программа – 60 000 изделий. Прогнозируемый брак – 5 %. Предприятие работает непрерывно в 3 смены; продолжительность смены 8 часов; технологические перерывы – 20 минут в смену. Линия останавливается на профилактический осмотр и ремонт 10 дней в году.

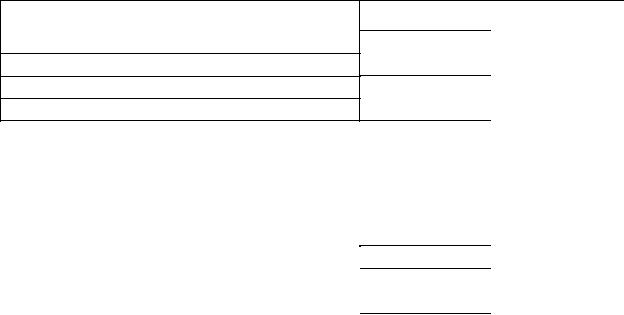

Задача 21. Определить экономически выгодный вариант использования токарного оборудования при заданном объеме выпуска – 60 изделий.

|

|

Токарный станок |

Токарный агрегат |

|||

Затраты |

Размерность |

С1 |

Р1 |

С2 |

Р2 |

|

(усл.- |

(усл.- |

|||||

(перемен. |

(перемен. |

|||||

|

|

пост. за- |

пост. за- |

|||

|

|

затраты) |

затраты) |

|||

|

|

траты) |

|

траты) |

|

|

Зарплата ста- |

руб./шт. |

|

10 |

|

2 |

|

ночника |

|

|

||||

|

|

|

|

|

||

Стоимость |

|

|

|

|

|

|

эксплуатации |

руб./шт. |

|

1 |

|

3 |

|

станка |

|

|

|

|

|

|

Стоимость |

|

|

|

|

|

|

эксплуатации |

руб./шт. |

|

1 |

|

1 |

|

инструмента |

|

|

|

|

|

|

Амортизация |

тыс. руб./шт. |

0,2 |

|

0,3 |

|

|

станка |

|

|

|

|

|

|

Средняя |

|

|

|

|

|

|

стоимость на- |

тыс. руб./шт. |

0,5 |

|

0,10 |

|

|

ладки |

|

|

|

|

|

|

Стоимость |

|

|

|

|

|

|

эксплуатации |

тыс. руб./шт. |

|

|

0,6 |

|

|

спецоснастки |

|

|

|

|

|

|

Задача 22. Построить график последовательного и параллельного вида движения для партии, состоящей из четырех деталей. Количество операций – 5; продолжительность операций: t1 – 15 мин, t2 – 10 мин, t3 – 5 мин, t4 – 20 мин, t5 – 10 мин. Дать оценку.

Задача 23. Определить величину партии деталей. Подготовительно-

44

заключительное время – 30 мин; штучное время на деталь – 5 мин; коэффициент наладки – 0,03.

Задача 24. Построить график последовательного, параллельного и параллельно-последовательного сочетания операций. Число деталей в

партии – 4; число операций – 5; время выполнения операций: t1шт – 5 мин, tшт2 – 2 мин, tшт3 – 7 мин, tшт4 – 3 мин, tшт5 – 4 мин.

Задача 25. Построить график критического объема производства. Данные: имеются два варианта технологического процесса со следующими экономическими показателями:

Показатель

Планируемый объем производства, шт.

Условно-постоянные расходы, тыс. руб.

Переменные расходы, тыс. руб.

|

Вариант |

|

1 |

|

|

2 |

||

200 |

|

200 |

700 |

|

900 |

2 000 |

|

1 800 |

Задача 26. Определить критический объем производства. Данные: плановый объем производства – 100 ед.

Показатель |

|

Вариант |

|

|

|

|

|

1 |

|

2 |

|

|

|

||

Условно-постоянные расходы, тыс. руб. |

300 |

|

1 000 |

Переменные расходы, тыс. руб. |

200 |

|

1 000 |

Задача 27. Определить критическую величину производственной программы. Построить график.

Себестоимость одного изделия в части постоянных затрат для первого варианта – 100 руб.; для второго варианта – 120 руб.

Себестоимость одного изделия в части переменных затрат для первого варианта – 15 руб.; для второго варианта – 10 руб.

Производственная программа – 2 000 изделий.

45

6. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРОИЗВОДСТВА

Основное производство необходимо обеспечивать материалами, полуфабрикатами, энергией различных видов, инструментом, транспортом, ремонтом оборудования.

Выполнение этих функций составляет задачу технического обслуживания производства.

6.1. Организация инструментального хозяйства

Производство промышленной продукции связано с широким применением инструментов, приспособлений и других видов технологической оснастки. Крупные промышленные предприятия используют десятки тысяч типоразмеров инструментов.

Основные задачи инструментального хозяйства:

-определение потребности предприятия в оснастке;

-планирование приобретения (изготовления) и обеспечения производства оснасткой;

-организация эксплуатации оснастки и технический надзор за ее эксплуатацией;

-обеспечение рабочих мест оснасткой;

-организация учета и хранения оснастки;

-разработка мероприятий по совершенствованию инструментального обслуживания и снижению затрат на его обеспечение.

Планирование потребности предприятия в инструментах вклю-

чает: определение его расхода на программу; расчет запасов, обеспечивающих нормальную работу предприятия; составление плана обеспечения производства оснасткой.

Составление плана обеспечения производства оснасткой ведется по следующим разделам:

1)потребность для действующего производства;

2)обеспечение нового производства;

3)изменение оборотных фондов цехов;

4)изменение запасов центрального инструментального склада;

5)изготовление оснастки на сторону.

Суммирование результатов расчетов по разделам дает итоговую потребность по предприятию в целом. Источниками покрытия этой потребности могут быть собственное производство и приобретение оснастки на стороне.

46

Пути совершенствования организации инструментального хозяйства:

-специализация и централизация производства инструмента, в первую очередь стандартного;

-стандартизация и унификация специальной оснастки, ее узлов, деталей и заготовок;

-расширение работ по восстановлению технологической оснастки на предприятиях;

-расширение применения прогрессивных систем и методов обеспечения рабочих мест оснасткой;

-совершенствование системы работы инструментальных складов на основе автоматизации складских операций, создания специализированных складов инструмента и технологической оснастки;

-широкое внедрение передовых систем оперативнопроизводственного планирования и учета в организацию инструментального обслуживания;

-совершенствование форм контроля и надзора за состоянием технологической оснастки и соблюдением правил ее эксплуатации;

-совершенствование управления инструментальным обслуживанием на основе внедрения подсистемы АСУП «Инструментальное обслуживание».

6.2. Организация ремонтного хозяйства

Ремонтное хозяйство создается на предприятии для того, чтобы обеспечить с минимальными затратами рациональную эксплуатацию его основных производственных фондов.

Основные задачи ремонтного хозяйства:

-осуществление технического обслуживания и ремонта основных производственных фондов;

-монтаж вновь приобретенного или изготовленного самим предприятием оборудования;

-модернизация эксплуатируемого оборудования;

-изготовление запасных частей и узлов (в т. ч. для модернизации оборудования), организация их хранения;

-планирование всехработпотехническому обслуживанию иремонту;

-разработка мероприятий по повышению их эффективности.

Планирование ремонтных работ основывается на определенных

нормативах, позволяющих планировать объемы ремонтных работ, их очередность, сроки проведения. Система этих нормативов включает: ка-

47

тегории сложности ремонта, ремонтные единицы, длительность и структуру ремонтных циклов, длительность межремонтных и межсмотровых периодов, длительность ремонтного периода. К ним примыкают также нормативы межремонтного обслуживания оборудования, нормы расхода материалов, запасных частей и запасов быстроизнашиваемых деталей. Методика расчета нормативов и их конкретные величины для разных видов оборудования и условий его эксплуатации определены Единой системой планово-предупредительных ремонтов (ППР).

На основе ремонтных нормативов и результатов технического осмотра оборудования составляются годовой, квартальный и месячный планы и графики ремонтных работ. В планах определяются виды технического обслуживания и ремонтных работ, их трудоемкость, плановые простои по каждому виду оборудования, объем ремонтных работ по каждому цеху и предприятию в целом. Одновременно определяются количество и стоимость запасных частей и материалов для ремонта оборудования, численность ремонтного персонала по его категориям.

Разработка планов начинается с цеховых годовых графиков ремонта, охватывающих все оборудование каждого цеха. На основе годового и квартального планов составляются уточненные месячные планы и графики с учетом данных предшествующих осмотров и проверок. Они являются оперативным заданием цеху на производство ремонтных работ.

Работы по обслуживанию и ремонту оборудования включают:

-уход за оборудованием,

-межремонтное обслуживание,

-периодические ремонтные операции.

Текущий ремонт – наименьший по объему вид планового ремонта, он заключается в частичной разборке машины, замене или восстановлении отдельных ее узлов и деталей, ремонте несменяемых деталей.

Средний ремонт – больший по объему работ и числу заменяемых деталей вид ремонта.

Капитальный ремонт – полное или близкое к полному восстановление ресурса агрегата с заменой или восстановлением любых его частей, включая базовые. Одновременно может устраняться моральный износ оборудования.

Для каждого вида оборудования устанавливается нормативная длительность ремонтного цикла.

Ремонтный цикл – это наименьший повторяющийся период эксплуатации между капитальными ремонтами.

Межремонтный период – период работы оборудования между двумя очередными плановыми ремонтами.

48

Ремонтный период – время простоя оборудования в ремонте.

Пути совершенствования организации технического обслуживания и ремонта оборудования:

-централизация и специализация ремонта оборудования, охватывающие: увеличение производственных мощностей специализированных заводов по капитальному ремонту станков, машин и механизмов; дальнейшее развитие фирменного ремонта оборудования, осуществляемого теми же предприятиями (отраслями), которые изготовили соответствующие машины и механизмы;

-обеспечение предприятий изготовляемыми в централизованном порядке запасными частями и крепежными деталями с тем, чтобы они занимались только ремонтными и демонтажно-сборочными работами;

-обеспечение предприятий в централизованном порядке узлами и деталями для модернизации оборудования с тем, чтобы ремонт машин сопровождался их модернизацией;

-централизация технического обслуживания и ремонта оборудования на предприятиях;

-механизация и применение передовых методов ремонтных работ;

-повышение надежности и долговечности машин, что позволило бы сократить объем технического обслуживания и потребных ремонтных работ, в частности, обходиться одним капитальным ремонтом за весь жизненный цикл данного вида оборудования;

-совершенствование организации труда ремонтного персонала.

6.3. Организация энергетического хозяйства

Назначение энергетического хозяйства – бесперебойное обеспече-

ние всех подразделений предприятия необходимыми видами энергетических услуг при минимальных затратах на содержание данной службы.

Основные задачи:

-получение со стороны энергии общепромышленного назначения и производство собственными силами отдельных ее видов;

-организация и планирование рационального потребления энергии всеми подразделениями предприятия;

-надзор за правильной эксплуатацией энергетического оборудования, его техническим обслуживанием и ремонтом;

-разработка и осуществление мероприятий по экономии энергоресурсов.

В состав энергохозяйства предприятия входят теплосиловой, энергосиловой, газовый, слаботочный, электроремонтный участки и др.

49

Теплосиловой участок охватывает котельные, компрессорные установки, тепловую и канализационную сети, водоснабжение. Его назначение – обеспечение производства паром, водой, сжатым воздухом.

Электросиловой участок объединяет понижающие подстанции, электрические сети, генераторные и трансформаторные установки. Его задача – обслуживание всех подразделений предприятия электроэнергией.

Газовый участок располагает газовыми сетями, кислородными и ацетиленовыми станциями, холодильными установками, промышленной вентиляцией.

Слаботочный участок охватывает производственную телефонную и радиотрансляционную связь, а также другие виды связи и сигнализации, обеспечивая их бесперебойную работу в установленном режиме.

Электроремонтный участок (цех) располагает соответствующими техническими средствами и кадрами для осуществления ремонта электрооборудования и электроаппаратуры.

Планирование расхода и производства энергоресурсов ведется отдельно по каждому виду ресурсов на основе норм их расхода и производственной программы на планируемый период. При этом рассчитывается потребность отдельно на основные и вспомогательные нужды. Учитываются также потери энергии в сетях.

Потребность в электроэнергии на вспомогательные нужды (на работу подъемно-транспортных средств, освещение, вентиляцию и др.) рассчитывается исходя из количества источников расхода энергии, режима их работы и соответствующих норм расхода. Потери электроэнергии в сетях рассчитываются по установленным нормативам. Суммирование потребности по всем трем составляющим определит общий расход электроэнергии по цеху в плановом периоде.

Рационализация потребления энергии

По направлениям использования различают технологическую, двигательную, осветительную, отопительную и вентиляционную энергию.

Основными путями рационализации потребления энергии по всем направлениям являются:

¾ликвидация прямых потерь топлива и энергии в сетях, трубопроводах, в технологическом и энергетическом оборудовании;

¾правильный выбор энергоносителей, например замена сжатого воздуха и пара для силовых процессов электричеством, внедрение электронагрева материалов вместо нагрева в печах и т. д.;

¾использование вторичных энергопродуктов, например физического тепла генераторного газа и т. д.;

50