Эп-ва

.pdf5.ПРОИЗВОДСТВЕННАЯ СТРУКТУРА ПРЕДПРИЯТИЯ

ИПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Производственная структура предприятия

Под производственной структурой предприятия понимаются состав и размеры его внутренних подразделений (цехов, участков, служб), их соотношение, формы построения и взаимо-

связи.

Главные элементы производственной структуры предприятия

Рабочее место – неделимое в организационном отношении звено производственного процесса, обслуживаемое одним или несколькими рабочими, предназначенное для выполнения определенной производственной или обслуживающей операции (или их группы), оснащенное соответствующими оборудованием и организационно-техническими средствами. Рабочее место является первичным звеном пространственной организации производства. В зависимости от характера выполняемой работы оно может быть простым (один рабочий обслуживает один агрегат), многостаночным (один рабочий обслуживает группу машин), коллективным (группа рабочих обслуживает один агрегат).

Производственный участок – производственное подразделение, объединяющее ряд рабочих мест, сгруппированных по определенным признакам, осуществляющее часть общего производственного процесса по изготовлению продукции.

Цех – организационно-обособленное подразделение предприятия, состоящее из ряда производственных и обслуживающих участков, выполняющее определенные ограниченные производственные функции, обусловленные характером кооперации труда внутри предприятия. На большинстве промышленных предприятиях цех является их основной структурной единицей. Некоторые наиболее крупные предприятия строятся в организационно-административном отношении по корпусной (филиалы производства) системе на основе объединения под единым руководством ряда цехов и хозяйств. В хозяйственном отношении участки, цехи, корпуса составляют часть предприятия и не выступают самостоятельно в народнохозяйственном обороте. Все цехи и хозяйства промышленного предприятия разделяются на цехи основного производства, вспомогательные цехи и обслуживающие хозяйства. На отдельных предприятиях могут быть также подсобные и побочные цехи.

К цехам основного производства относятся цехи, изготовляющие

21

основную продукцию предприятия.

Задача вспомогательных цехов – изготовление инструментальной оснастки для производственных цехов предприятия, производство запасных частей для ремонта заводского оборудования и энергетических ресурсов. Важнейшими из этих цехов являются инструментальные, ремонтные, энергетические. Количество вспомогательных цехов и их размеры зависят от масштаба производства и состава основных цехов.

К подсобным цехам относятся цехи, осуществляющие добычу и обработку вспомогательных материалов, например, карьер по добыче формовочных земель, торфоразработки, огнеупорный цех, снабжающий основные цехи огнеупорными изделиями (на металлургическом заводе).

Побочные цехи – это цехи, в которых изготавливается продукция из отходов производства либо осуществляется восстановление использованных вспомогательных материалов для нужд производства.

Назначение обслуживающих хозяйств – обеспечение всех звеньев предприятия различными видами обслуживания – инструментальным, ремонтным, энергетическим, транспортным, складским.

Факторы, влияющие на формирование производственной структуры предприятия:

-отраслевая принадлежность, т. е. характер продукции и методы ее изготовления;

-масштаб производства, определенный количественными размерами выпуска продукции и ее трудоемкостью;

-специализация предприятия и его кооперирование с другими предприятиями данной отрасли;

-рациональная политика подразделений и генерального плана предприятия;

-регулярное изучение достижений в области проектирования и развития производственных структур с целью мобильности и адаптивности структуры предприятий к новым достижениям в этой области и к новой продукции;

-транспортные соображения, определяемые необходимостью достижения наименьшей протяженности внутризаводских маршрутов, минимальных затрат времени на погрузочно-разгрузочные работы и на передвижение предметов труда и готовой продукции, а также максимальной эффективностью использования средств внутризаводского транспорта;

-управляемость объектами производственной структуры, означающая необходимость учета размеров создаваемых подразделений и их количества с позиций возможности эффективного управления ими.

22

В зависимости от уровня специализации и характера кооперирования основных цехов различают три вида производственных структур предприятия: технологическую, предметную, смешанную.

При технологической структуре каждый основной цех специализируется на выполнении какой-либо определенной части общего технологического процесса, однако выполняет их по всем без исключения видам основной продукции, выпускаемым предприятием. Данная структура преимущественна для предприятий единичного и мелкосерийного производства с большой номенклатурой деталей.

При предметном принципе построения цехов каждый цех специализируется на изготовлении какого-либо определенного изделия. По этому принципу сформированы цехи в крупносерийном или массовом производстве. Здесь расстановка оборудования по ходу выполнения технологических операций резко сокращает путь движения обрабатываемых деталей и затраты времени на их транспортирование. Возникают благоприятные предпосылки для организации поточных и автоматизированных линий, более полно используется оборудование, рабочие специализируются на выполнении узких операций.

Смешанная структура характеризуется наличием основных цехов, организованных и по технологическому и по предметному принципу. Так, на машиностроительных заводах заготовительные цехи организуют, как правило, по технологическому, а механосборочные – по предметному принципу.

Основу деятельности предприятия в сфере материального производства представляет производственный процесс.

Производственный процесс

Комплекс трудовых и естественных процессов, направленных на изготовление товара заданного качества, количества, ассортимента и в установленные сроки, называется производственным процессом.

Производственные процессы делятся на процессы производства простых и сложных продуктов (синтетические). Процесс производства простого продукта – процесс, когда в результате последовательной обработки одного и того же сырья сразу получается готовый продукт.

Производственный процесс изготовления сложного продукта обра-

зуется в результате сочетания ряда параллельных процессов производства простых продуктов. Также различают аналитические производственные процессы, т. е. такие, в результате которых из одного вида сырья получают несколько видов готовой продукции.

23

По характеру воздействия на предметы труда производственные процессы разделяются на механические, физические, химические, биологические, биохимические и др.

По степени непрерывности производственные процессы подразделяются на прерывные (дискретные) и непрерывные. В дискретных процессах имеют место перерывы. К непрерывным относятся процессы, в которых между различными по характеру операциями нет перерывов и остановка агрегатов имеет место лишь в связи с их ремонтом.

По роли организации производства выделяют основные, вспомогательные и обслуживающие процессы. Основные процессы производства – создается готовая продукция. Вспомогательные процессы – это такие, которые охватывают процессы производства продукции, используемой в основном производстве (изготовление инструментальной оснастки, запасных частей для ремонта оборудования). Обслуживающие процессы – охватывают производственные процессы, обеспечивающие основное и вспомогательное производство. Они включают инструментальное, ремонтное, энергетическое и транспортно-складское обслуживание, службу уборки и др.

Производственные процессы состоят из основных и вспомогательных операций. К основным относятся операции, которые непосредственно связаны с изменением геометрических форм, размеров, внутренней структуры обрабатываемых предметов. Совокупность основных операций называют технологическим процессом. Вспомогательные –

операции по контролю качества и количества, перемещению обрабатываемых предметов труда и т. п.

Производственный цикл

Одной из важнейших задач при организации производственного процесса во времени является достижение минимально возможной длительности производственного цикла, т. е. ускорение продвижения материального потока.

Производственный цикл – промежуток времени от момента запуска в производство изделия до момента полного его изготовления, комплектации, приемки и сдачи на склад. Производственным циклом изготовления партии деталей считается время от поступления материала в производство до окончания изготовления деталей.

Производственный цикл изготовления изделия включает:

1. Время, затрачиваемое на выполнение всех технологических операций по изготовлению изделия (технологический цикл).

24

2.Время на выполнение вспомогательных операций, т. е. время на транспортировку деталей и узлов, на учет и укладку продукции, на контроль за качеством продукции и др.

3.Время естественных перерывов, если они предусмотрены технологическим процессом, когда процесс труда отсутствует, но предмет труда изменяется, например, остывание деталей в формах.

4.Время перерывов в протекании производственного процесса, когда труд как таковой отсутствует, но процесс производства еще не закончен.

Три первые составляющие производственного цикла называются рабочим периодом производственного цикла. Продолжительность производственного (ТЦ) цикла определяется по формуле:

ТЦ = ∑t техн + ∑t ест + ∑t к + ∑t тр + ∑t мо + ∑t мс,

где ∑t техн – суммарное время на выполнение технологических операций; ∑t ест – суммарное время естественных перерывов;

∑t к – суммарное время контрольных операций; ∑t тр – суммарное время транспортных операций;

∑t мо – суммарное время на межоперационное пролеживание; ∑t мс – суммарное время на межсменное пролеживание.

Соотношение затрат времени на различные виды работ и перерывов в процессе производства называется структурой производственного цикла.

Длительность структурных составляющих производственного цикла зависит от конструктивно-технологических и организационноэкономических факторов. Организационно-экономические факторы связаны с методами движения предметов труда в производственном процессе, с уровнем организации рабочих мест (удобством), с системами материального стимулирования.

Экономическое значение сокращения длительности производственного цикла заключается в том, что его продолжительность определяет размер незавершенного производства, стоимость которого является одной из наиболее весомых частей оборотных средств предприятия.

Сокращение длительности производственного цикла приводит к уменьшению потребности в оборотных средствах, потребной площади складских помещений для хранения незавершенного производства, запасов сырья и материалов, к улучшению использования основных фондов, снижению себестоимости продукции.

25

Принципы рациональной организации основного производства

Основные принципы рациональной организации производства:

1)параллельность;

2)непрерывность;

3)пропорциональность;

4)ритмичность;

5)прямоточность.

Принцип параллельности – одновременное выполнение отдельных частей производственного процесса. Параллельно совершаются смежные операции по обработке партии деталей, а также одноименные операции на нескольких рабочих местах.

Уровень параллельности производственного процесса характеризуется коэффициентом параллельности (Кпрл), который определяется по формуле:

Кпрл = Тпар ,

Тпос

где Тпар – время технологического цикла при параллельном сочетании операций (движения предметов труда);

Тпос – время технологического цикла при последовательном сочетании операций.

Экономическое значение использования принципа параллельности заключается в том, что достигается равномерная загрузка всех производственных цехов и участков, сокращается длительность производственного цикла и, прежде всего, его технологической части.

Принцип непрерывности предполагает работу без каких-либо перерывов или сведение их к минимуму. На производстве имеют место перерывы из-за серийности и партионности загрузки оборудования, межоперационного и междусменного пролеживания. Для оценки уровня непрерывности производственного процесса рассчитывают коэффициент непрерывности производства (Кн. п) по формуле:

Кн.п =1−ТТпер ,

Ц

где Тпер – время перерывов по различным причинам, ч; ТЦ – длительность производственного цикла, ч.

Экономическое значение использования принципа непрерывности

26

состоит в том, что обеспечивается лучшее использование производственной мощности, сокращается длительность производственного цикла, повышается доля в нем времени на выполнение технологических операций.

Пропорциональность – принцип, выполнение которого обеспечивает равную пропускную способность разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т. д. Чем выше степень пропорциональности, тем совершеннее система, выше ее эффективность.

Коэффициент пропорциональности (Кпр) определяется по формуле:

К = Ммин , пр Ммакс

где Ммин – минимальная пропускная способность, или параметр рабочего места в технологической цепи;

Ммакс – максимальная пропускная способность.

Экономическое значение принципа пропорциональности состоит в том, что обеспечивается бесперебойная и ритмичная работа всех подразделений предприятия.

Ритмичность – принцип рациональной организации процессов, характеризующий равномерность их выполнения во времени. Коэффициент ритмичности (Критм) определяется по формуле:

Критм = ∑Qi ф ,

∑Qi п

где ∑Qi ф – фактический объем выполненной работы за анализируемый

период в пределах плана и менее плана; ∑Qi п – плановый объем работ.

Прямоточность – принцип рациональной организации процессов, характеризующий оптимальность пути прохождения предметов труда и информации и т. п. Коэффициент прямоточности (Кпрям) определяется по формуле:

Кпрям = Zопт , Zфакт

где Zопт – оптимальная длина пути прохождения предмета труда, исключающего лишние звенья, возвраты на прежнее место;

27

Zфакт – фактическая длина пути прохождения предмета труда.

Виды движения предметов труда в процессе производства

При определении продолжительности производственного цикла рассчитывают три его составляющих: длительность технологической части цикла, время перерывов по различным причинам и время естественных перерывов, если они предусмотрены технологическим процессом. Длительность технологической части цикла зависит от трудоемкости выполняемых операций и способа передачи партий обрабатываемых деталей с операции на операцию, с одного рабочего места на следующее, т. е. от вида движения предметов труда в производственном процессе. Существуют три основных вида движения: последовательный, параллельный и параллельно-последовательный.

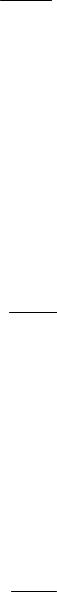

Последовательный вид движения предметов труда в произ-

водственном процессе характеризуется тем, что при изготовлении партии деталей в многооперационном технологическом процессе она передается на каждую последующую операцию (рабочее место) только после завершения обработки всех деталей на предыдущей операции. На рис. 2 приведен график последовательного вида движения для партии, состоящей из четырех деталей.

Рис. 2. График последовательного вида движения партии деталей в процессе обработки

Продолжительность обработки при последовательном виде движения (Тпосл) прямо пропорциональна размеру партии деталей и времени

28

обработки одной детали по всем операциям:

Тпосл = n ∑t,

где n – количество деталей в партии;

t – время обработки одной детали по всем операциям, мин или ч. Последовательный вид движения предметов труда преобладает в производствах, где обрабатывается партиями небольшое количество одноименных предметов труда (деталей). Каждая деталь, пройдя обработку на рабочем месте, перед выполнением последующей операции задерживается (пролеживает) здесь же в ожидании окончания обработки всех деталей партии. В связи с этим увеличивается продолжительность прохождения партии деталей по всем операциям, т. е. технологический цикл, а следовательно, растет незавершенное производство. В сравнении с двумя другими видами движения он обладает наимень-

шей эффективностью.

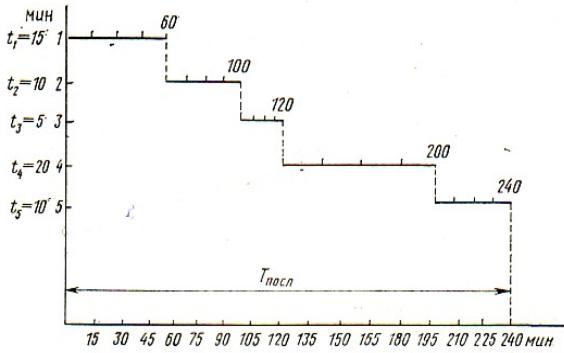

Параллельное движение характеризуется тем, что каждая деталь передается на последующую операцию немедленно после выполнения предыдущей, независимо от движения остальных деталей, входящих в партию (рис. 3).

Рис. 3. График параллельного вида движения партии деталей в процессе обработки

Длительность цикла обработки партии деталей при параллельном виде движения складывается из трех отрезков: ас, сd и db. Сумма отрез-

29

ков ас + db равна времени обработки одной детали по всем операциям. Отрезок сd равен времени обработки всей партии деталей без одной на самой длинной операции, называемой главной. Отсюда формула для определения длительности цикла при параллельном виде движения

(Тпарал):

Тпарал = ∑t + tгл (n – 1),

где tгл – время наиболее длительной операции.

Параллельный вид движения обеспечивает максимальное сокращение продолжительности изготовления партии деталей. Однако в процессе обработки параллельным способом на всех операциях, кроме главной – наиболее длинной (в данном случае операция 4 на графике), могут возникнуть простои. Такие простои неизбежны тогда, когда операции данного технологического процесса не равны по их длительности. Длительность операций специально выравнивается только на поточных линиях. Поэтому применение параллельного вида движения оказывается рациональным только при поточной организации производства.

Параллельно-последовательный вид движения характеризуется тем, что обработка партии деталей на каждой последующем операции начинается раньше, чем заканчивается обработка всех деталей данной партии на предыдущей операции, т. е. предусматривается частичное совмещение времени выполнения смежных операций, но так, что изготовляемая партия выполняется на каждом из них без каких-либо перерывов

(рис. 4).

Возможны два случая параллельно-последовательного сочетания операций:

а) когда предшествующая операция короче, чем последующая; б) когда предшествующая операция длиннее, чем последующая.

В первом случае применяется поштучная передача деталей на следующую операцию по мере их готовности, так как достаточно только одной детали, чтобы начать следующую операцию без опасения, что в дальнейшем могут возникнуть простои. Во втором случае необходимо во избежание перерывов в прохождении всей партии предметов труда на последующей операции, чтобы последняя деталь проходила последующую операцию после того, как предыдущую операцию пройдет вся партия запуска предметов труда. Для этого вместо поштучной передачи требуется предварительное накопление некоторого задела деталей, с тем, чтобы его размер обеспечивал непрерывность работы на после-

30