- •2. Характеристика основных технологических процессов

- •Производство прямозубых цилиндрических колес

- •Финишная обработка прямозубых шестерен после термообработки.

- •Производство конических шестерен с круговым зубом.

- •Анализ структуры основных производственных фондов

- •Анализ эффективности использования оборотных средств

- •4.4. Анализ себестоимости выпускаемой продукции

- •4.5. Анализ методов ценообразования, действующих на предприятии

- •4.6. Анализ соотношения собственных и заемных средств

- •Характеристика основных видов вредных воздействий Сточные воды

- •5.2. Анализ объемов выбросов предприятия в атмосферу и водные источники и платежей за них

- •5.3 Анализ объемов образующихся отходов и затрат, связанных с их размещением или использованием

- •5.4. Для облегчения и исключения ручного труда, предохранения рабочих от травматизма применены:

- •6.1. Анализ деятельности оао «БелАз» по повышению качества и конкурентоспособности продукции предприятия.

Введение

Преддипломная практика проводилась на ОАО «Белаз» в планово-экономическом отделе. Практика проходила в период с 08.02.2013 по 07.03.2013. Основная цель практики заключалась в изучении основных направлений хозяйственной деятельности предприятия и оценке ее экономической эффективности, в выявлении основных направлений и резервов обеспечения устойчивого развития предприятия.

Задачи преддипломной практики:

Изучить общее положение предприятия по общим вопросам планируемой темы.

Рассмотреть основные технологические процессы и период их обновления.

Дать характеристику организационной форме управления на предприятии.

Проанализировать показатели необходимые для сравнения с принятыми в проекте решениями.

Изучить план мероприятий по охране окружающей среды.

Изучить план мероприятий по охране труда на предприятии

Изучить планы инвестиционной и инновационной деятельности предприятия в области совершенствования технологического процесса и улучшения потребительских свойств, качества и конкурентоспособности выпускаемой продукции. Изучить реализуемые в этой связи проекты (потоки инвестиций и поступлений, создаваемые конкурентные преимущества). Выделить наиболее перспективные направления обеспечения устойчивого развития предприятия, оценить затраты на эти мероприятия и ожидаемый экономический эффект.

Отчёт по практике состоит из введения, 7 глав, предусмотренных программой, заключения, в котором обосновывается предложения по совершенствованию предприятия и приложения.

Общая характеристика предприятия

ОАО «Белорусский автомобильный завод» – крупнейший мировой производитель, специализирующийся на разработке, производстве и сбыте в Республике Беларусь, государствах СНГ и зарубежных странах карьерных самосвалов большой и особо большой грузоподъемности, специальных и специализированных транспортных средств, а также другого тяжелого транспортного оборудования, применяемого в горнодобывающей, строительной, металлургической и других отраслях промышленности. Белорусский автомобильный завод является государственным предприятием республиканской формы собственности, находится в ведении Министерства промышленности Республики Беларусь. В 1995г. «БелАЗ» стал Производственным объединением. Головное предприятие находится в г.Жодино (Юридический адрес: ул. 40 лет Октября, 4, 222160, Жодино, Республика Беларусь). В 2004г. в состав ПО «БелАЗ» вошел Могилевский автомобильный завод (с 2006 года — на правах филиала). В 2007г. В состав ПО «БелАЗ» включено РУП «Стародорожский механический завод», в 2009г. - СЗАО «Могилевский вагоностроительный завод», в 2011 - ОАО "Кузлитмаш".

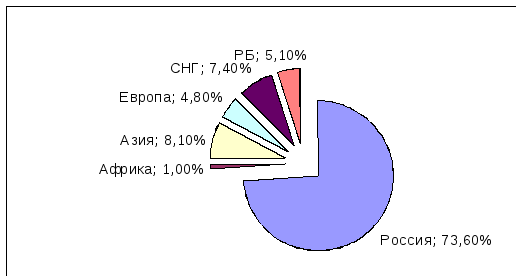

ОАО «Белорусский автомобильный завод» – экспортно-ориентированное предприятие. Основные рынки сбыта выпускаемой продукции – страны СНГ и страны дальнего зарубежья. Предприятие осуществляет поставку продукции в 72 страны мира.

Рис. 1– Рынки сбыта продукции ОАО «БелАЗ»

ОАО «Белорусский автомобильный завод» — крупнейший мировой производитель карьерных самосвалов большой и особо большой грузоподъемности, а также другого тяжелого транспортного оборудования, применяемого в горнодобывающей и строительной отраслях промышленности.Карьерные самосвалы предназначены для транспортирования горной массы в разрыхлённом состоянии по технологическим дорогам на открытых разработках полезных ископаемых с различными климатическими условиями. Могут использоваться на строительстве крупных промышленных и гидротехнических сооружений, при сооружении дорожно-магистральных комплексов, а также в технологических подразделениях предприятий перерабатывающей промышленности.Серии карьерных самосвалов: БЕЛАЗ 7540, БЕЛАЗ 7545, БЕЛАЗ 7547, БЕЛАЗ 7555, БЕЛАЗ 7557, БЕЛАЗ 7513, БЕЛАЗ 7517, БЕЛАЗ7530, БЕЛАЗ 7531, БЕЛАЗ 7560

Все достигнутое БелАЗом за шестидесятилетнюю историю завода — итог реализации главной политики предприятия: наиболее полного удовлетворения запросов потребителей, с которыми Белорусский автомобильный завод связывает давнее и плодотворное сотрудничество. Цели предприятия:

- обеспечение потребителя надежной продукцией с наилучшими потребительскими свойствами, соответствующей его требованиям и ожиданиям;

- через производство и реализацию качественной продукции – к улучшению благосостояния работников предприятия и жителей республики;

2. Характеристика основных технологических процессов

В рамках технического перевооружения ОАО «БелАЗ», начиная с 1997 года, на предприятии разработаны и осуществляются этапы и основные направления технического перевооружения, направленные на повышение производительности труда, уровня механизации и автоматизации производственных процессов, сокращения сроков технологической подготовки за счет применения современного металлообрабатывающего оборудования с ЧПУ, внедрения современных гибких технологий в заготовительном, сварочном и термическом производстве.

Таблица 1 – Этапы и основные направления технического перевооружения

|

Этапы |

Основные направления |

Срок реализации | |||

|

Разработка проекта |

Заключениеконтракта |

Постановка оборуд-я |

Внедрение | ||

|

I |

- переход на гибкие технологии по механообработке в произ-ве а/с г/п/ 30-42-55-130т (внедрение станков с ЧПУ и ОЦ); - модернизация термического оборудования; - оборудование для подготовки поверхности металла под окраску; - внедрение программного оборудования в зубообработке конических шестерен, компьютеризация производства. |

2003 |

06.2005 |

2006 |

06.2007 |

|

II |

- переход на оборудование с ЧПУ в обработке цилиндрических шестерен; - совершенствование технологии производства гидроцилиндров и другой гидроаппаратуры; - развитие мощностей сварочного производства; внедрение новых видов термической и химико-термической обработки, практически исключающих деформацию изделий; - внедрение программного оборудования в раскрое листового проката, гибки листа и труб; - организация собственного производства ободьев; - развитие мощностей инструментального производства; - улучшение метрологического обеспечения производства; - совершенствование средств контроля материалов, комплектующих и состояния технологического оборудования. |

2004 |

2005 |

06.2007 |

2007 |

|

III |

- организация производства дизельных двигателей в кооперации с западными фирмами; - организация чугунных и алюминиевых отливок с целью обеспечения качественными заготовками собственного производства и как средства частичного расчета за поставку комплектующих двигателя с западными фирмами. |

2006 |

2007 |

2009 |

2010 |

В ходе технического перевооружения с 1999 по 2002гг в цехах ОАО «БелАЗ» создан целый ряд производственных участков с гибкими технологиями на базе оборудования с ЧПУ, способных в самые сжатые сроки обеспечить переход на производство новых изделий или проведение серьезной модернизации выпускаемых.

Переход на гибкие технологии благодаря закупкам нового оборудования позволил за счет трансформации мощностей по производству автосамосвалов грузоподъемностью 30 - 42 тонны создать производственные мощности по выпуску новых моделей автосамосвалов грузоподъемностью 55, 130 и 220 и 320 тонн, мощности по производству основных компонентов для комплектования выпускаемой и перспективной техники.

Товарный выпуск автосамосвалов особо большой грузоподъемности с 2000 по 2006 год увеличился более чем в 3 раза за счет быстрого освоения и поставок обновленной продукции (а/с семейства БелАЗ-7513 и БелАЗ-7530), пользующейся повышенным спросом на рынке.

В сварочном производстве созданы мощности по изготовлению сварных конструкций рам прицепов и полуприцепов для автомобильных перевозок; рам и рычагов для землеройной техники по заказам западных фирм.

Благодаря закупкам нового оборудования и технологий появились совершенно новые возможности по всем технологическим переделам производства.

Доля оборудования с программным управлением в общем парке возросла с 11,2 до 26,8%.

Доля механообработки на станках с ЧПУ возросла с 36 до 69%.

Доля прессово-заготовительных операций на оборудовании с ЧПУ увеличилась с 14 до 60%.

Доля проектных работ по технологической подготовке производства, выполняемых с использованием САПР, возросла с 15 до 70%.

Количество операций при переходе на новые технологии сократилась в 2,5 - 5 раз.

Сроки подготовки сокращаются в 2,5 - 3 раза за счет уменьшения объемов технологического оснащения и повышения оперативности выполнения проектных работ.

Появилась возможность использования прогрессивного режущего инструмента за счет повышения оборотов на шпинделе станков и подвода СОЖ через ось шпинделя и инструмента.

Повысилась производительность труда в производстве благодаря использованию прогрессивного инструмента и широкой практике многостаночного обслуживания.

Заготовительное производство

В последние годы в связи с резким увеличением номенклатуры выпускаемых заводом изделий, а также с частыми изменениями и совершенствованием их конструкций в части производства кабины, оперения, рам, изделий импортных заказов и др. узлов, необходимы гибкие технологии, не требующие длительных сроков подготовки производства, обеспечивающие высокое и стабильное качество выпускаемых изделий.

Для повышения конкурентоспособности изделий на внешнем рынке наравне с технологическими данными и дизайном большую роль имеет качество окраски.

Для этого требуется хорошее качество подготовки поверхностей к окраске. Так как многие узлы изделий изготавливаются из горячекатаного металла, который покрыт окисной пленкой (окалиной) и имеют большие габариты – очистка их поверхностей без специального оборудования невозможна. В этих целях используется оборудование для обработки поверхностей «Maxima-30» и «ВОХ» фирмы «ОТЕСО». Агрегат «Maxima-30» представляет собой проходное дробеструйное оборудование со струйными колесами в туннельном исполнении, предназначенное для непрерывной автоматической обработки листового металла, профилей, труб, сварных изделий и прочих материалов.

Дробеструйный бокс «ВОХ» позволяет обрабатывать сварные узлы габаритами до 12500 4500 4000 таких как рамы, платформы, кронштейны и другие узлы самосвалов «БелАЗ», а также изделия заказчиков инофирм.

Имеются 3 комплекса лазерного раскроя листового проката с ЧПУ. Комплексы оснащены системой автоматической загрузки листа в зону резки и удаления раскроенного листа из зоны резки. Комплексы позволяют без подготовки производить вырезку разверток деталей сложной формы в пределах указанных толщин с допусками до +0,1 мм.

Установка водоструйной резки с ЧПУ «Flous sustem 2030» фирмы «Messer Griesheim» (Германия – Чехия) позволяет производить комбинированный раскрой как металлического листового материала, так и неметаллического (текстолит, стекло, оргстекло, паронит, пластмассы и др. материалы).

Прессово-сварочное производство

Производство электросварных конструкций для автосамосвалов БелАЗ осуществляется электродуговой автоматической и полуавтоматической сваркой под слоем флюса в среде углекислого газа, в среде смеси аргона и углекислого газа. В меньшем объеме используется контактная точечная и шовная сварка.

Сварка производится на современном отечественном и импортном оборудовании. Внедрены установки автоматической многодуговой сварки узлов рам и платформ автосамосвалов. Для сварки наиболее ответственных узлов используются 22 робототехнических комплекса фирмы «КЛОСС» (Германия). Для автоматизации программирования сварочных роботов внедрена программа «ROBCAD».

В прессовом производстве получение тонколистовой заготовки производится на линии продольной и поперечной резки рулонов.

Механообрабатывающее производство

Прогрессивные технологические процессы в производстве деталей гидравлики:

изготавливаемые на ОАО «БелАЗ» гидроцилиндры по назначению подразделяются на:

цилиндры механизмов подъема платформы;

цилиндры механизмов поворота;

цилиндры гидроаккумуляторов.

по конструкции гидроцилиндры имеют следующие исполнения:

многозвенные гидроцилиндры телескопического типа;

однозвенные гидроцилиндры.

Основными деталями, входящими в конструкцию гидроцилиндров, являются трубы. В настоящее время на заводе изготавливается около 50 типоразмеров труб с внутренним диаметром от 87 до 337 мм и длиной от 500 мм до 3 000 мм.

В ходе реализации проекта техперевооружения в части обработки внутренних диаметров труб гидроцилиндров достигнуто следующее:

– создание единой технологии по обработке всех типоразмеров труб;

– сокращение количества операций и высвобождение универсального оборудования;

– построение группового технологического процесса обработки деталей;

– повышение качества обрабатываемых поверхностей.

Три специальные горизонтально-расточные станка мод. ТВ500–510 производства фирмы «GIANA» (Италия) позволят производить сверление, растачивание, шабровку и роликовую раскатку отверстий глубиной до 4 000 мм и обрабатываемым диаметром до 450 мм. Окончательная обработка проточек, комбинированных канавок, нарезание резьб в цилиндрах производится на токарных станках с ЧПУ мод. SUA 63 CNC и токарных ОЦ мод. SPU 40 CNC (Чехия). Станки позволяют обрабатывать как наружные, так и внутренние поверхности деталей диаметром до 320 мм и длиной до 2 000 мм. Широкие технологические возможности станков обусловлены их конструктивным исполнением, системой управления и использованием производительного инструмента.

Прогрессивные технологические процессы в зубообработке.

Производство зубчатых колес на РУПП «БелАЗ» является одним из самых крупных в Республике Беларусь. В настоящее время производится обработка:

цилиндрических колес наружного зацепления – свыше 200 типоразмеров;

цилиндрических колес внутреннего зацепления – свыше 20 типоразмеров;

конических колес с круговым зубом – 25 пар;

конических колес с прямым зубом – 14 типоразмеров.