- •Дипломдық жобаға

- •5В073800 – Материалдарды қысыммен өңдеу технологиясы

- •Кафедра меңгерушісі

- •Дипломдық жобаны орындауға тапсырма

- •Кестесі

- •Аңдатпа

- •Аннотация

- •Мазмұны

- •1.1 Илемделетін өнім сортаменті және негізгі орнақтың қолданылуы

- •1.2 Жабдықтар құрамы және олардың сипаттамасы

- •1.3.2 Слябтарды илемдеуге дайындау

- •2 Негізгі және қосымша жабдық ншпс 1700 техникалық сипаттамасы

- •2.1 Тұғырды беріктікке және қатандыққа есептеу әдістемесі

- •2.2 Жұмысшы және тіреу біліктерді есептеу әдістемесі

- •2.2.1 Жұмысшы және тіреу біліктерін есептеу

- •2.3 Қыспақ механизмді есептеу

- •2.4 Қорытындылар

- •3 Слябтарды қыздыру уақытын есептеу

- •3.1 Әдістемелік пештің қолданылуы

- •3.2 Пеш құрылымын және жылулық жұмысының сипаттамасы

- •3.3 Пештің жылулық жұмысының негізгі жылутехникалық сипаттамалары

- •3.4 Әдістемелік пештердің футеровкасы

- •3.5 Пештің жылулық жұмысының және құрылымының жаңа даму бағыттары

- •4 Apm Shaft модулінде бұраманың жалпы есептеуі

- •4.1.1 Цилиндiрлі секцияларын құру

- •4.1.2 Біліктің қиықжиек секциясын құру

- •4.3.1 Көлденең күштің тапсырмасы

- •4.4 Білік материалдардың параметрлерінің берілуі

- •4.5 Есептеуді жүргізу

- •4.6 Есептеу нәтижелерін қарастырылуы

- •4.7 Орнақтың тіреу білігін есептеу

- •4.7.1 Цилиндрлі секциясын құру

- •4.9.1 Көлденен күштердің берілуі

- •4.11 Тіреу білігінің есептеуін жүргізу

- •4.11.1 Есептеу нәтижелерін қарастырылуы

- •5 Экономикалық бөлімі

- •5.1 Кәсіпорынның жұмысын ұйымдастырудағы орындалатын негізгі есептеу жұмыстары мен бастапқы мәліметтер

- •5.2 Өндірістік үй мен құрылыстар

- •5.3 Айналым қаражатты есептеу

- •5.4 Жұмысшылардың жалақы қорын есептеу

- •5.5 Шығындардың кешенді статьялары

- •5.6 Жабдықтарды күту мен пайдаланудағы шығындарды есептеу

- •5.7 Өзіндік құнды есептеу

- •6 Еңбекті қорғау және техникалық қауіпсіздік

- •6.1 Қауіпті және зиянды өндірістік факторлар сараптамасы

- •6.2 Ұйымдастыру іс-шаралары

- •6.3 Еңбекті қорғаудағы техникалық қауіпсіздік шаралары

- •6.4 Электр қауіпсіздігін қамтамасыз ету

- •6.5 Желдету

- •6.6 Жыл мезгілінің жылы кезеңінде қалыптайтын цехта, жылу артығы бойынша керекті ауа алмасуды анықтау

- •6.7 Санитарлы-гигиеналық іс-шаралар

- •6.8 Микроклимат көрсеткіштерінің қолайлы және ықтимал мөлшері

- •6.9 Жарықтандыру. Табиғи жарықтандыру

- •6.10 Ыстықтай қалыптау жұмыс орындарында шудың жіберілетін деңгейінің санитарлық нормалары. Шуды белгілеу және қолдану аймағы

- •6.12 Өрт кезінде түтіннен қорғау

- •Қорытынды

- •Пайдаланылған әдебиеттер тізімі

3.5 Пештің жылулық жұмысының және құрылымының жаңа даму бағыттары

Қазіргі заманға сай шілтер құралдары жоғарытемпературалы қыздыру және термиялық пештер үшін ауыр жағдайда жұмыс жасайды. Көпсатылы жаншумен құралдарды қолдану кезіңде зиянды жанған шығындарын азайту үшін жартылай шілтер ішінде және жанған өнімдердің рециркуляциясы ұйымдастырылады. Қазіргі заманға сай шілтер құралдардың пеш жағудың импульсті жүйе уақытша уақыты өшірілген, сол сияқты регенеративті және рекуперативті шілтерлерде жанған өнімдер шығарылады. Ең ауыр жағдайларда радиация құбырлары болады, оларда отын құбыр тұғырынын ішінен жанып кетеді, ал жылуалмасуы құбырдың сыртқы бетінен жүзеге асады. Бұл жағдайларда ауыржүктелген металл түзілімдердің және шілтер құралдар элементтерінің керамикалықтарға ауыстыру қажет, бұл температуралар әсерінен үлкен төзімділікке әсер етеді. Мұндағый керамика үлкен дәлдік өлшемдерімен күрделі пішінді тетіктер жасауға мүмкіндік береді. Сондықтан керамикалық элементтердің металл тетіктерімен бекітуін және біріктіру сұрақтарын қарастыруымыз керек, сонымен қатар температураның ұзындату компенсация әдістерін қарастыруымыз керек. Осыдан ұзынөлшемді бұйымдардың деформация жағдайында ұзақ сенімді жұмысы қамтамасыз етілуі дұрыс.

Жанатын құралдардың керамикалық тетіктері көп жағдайда жылуфизикалық қасиеттеріне ие болу қажет, олар жоғары жылуөткізгіш және сызықты кенеюінің ең кіші коэффициентіне ие болу қажет, сол сияқты металл қасиеттеріне ұқсас болу қажет. Сол сияқты олардың қолданылуы экономикалық жағынан тиімді болуы шарт. Ондай материал ретіңде карбид кремний болады, олар пеш агрегаттар тетіктері үшін және жану құралдары үшін үлкен қолданыс табады. Карбид кремнийден жасалған бұйымдар кен диапазон температураларда жасалады 22000С дейін, бұл тотығу, қайта тоттығу, бейтарап орталарда және вакуумда жұмыс жасайды.

Рекристаллизациялы өзарабайланысқан карбид кремний материалы келесі физикалық және жылуфизикалық қасиеттеріне ие болады:

Беріктік, г/см3 3,08-2,95

Кеуектілік % 21,5

Қаттылық HRC 790

Жылусыйымдылық200 С, Дж/(кг∙град) 800

Жылуөткізгіштік, Вт/(м∙град):

300С болғанда 82 (до 180)

14000С болғанда 34

Термиялық сызықтық кенею коэффициенті град-1 (4,1-4,3)∙10-6

Ию кезіңде беріктік шегі, МПа 100-150.

Максималды жұмысшы температура, 0С:

ауада 1350

вакуумда 1900

инертті газда 2200.

Тәжірибелер нәтижелері көрсеткендей, карбидокремнийлі енгізуге дұрыс болады. Мұндағый бұйымдар өңдірісін кенейту керек, онеркәсіп жағдайында шілтелердің және пеш түзілімдерін жобалау және жүзеге асыруға болады. [6].

Бар әдістемелік қыздыратын пештердің қайта жанғыртуы және жаңа пештерді құрауы кезіңде техникалық деңгейдін жоғарлаудың негізгі бағыты бұл қыздыру сапасын жақсарту болып келеді. Көбінесе бүйірлі жануы көп тараған, бұл қыздырудың жоғары қарқындылығын қамтамсыз етеді және факел бағыты немесе жанған өнімнің жоғарытемпературалық өрісті металл бетіне нәтижесінде қамтамасыз етеді. Оттық жануы радиационды (жазықжалынды) шілтер қондыру кезіңде футеровка бетінде жіңішке қабатында газ жану жолымен жүзеге асады. Бұл кезде жанғыш тас кейде оған жататын оттық жиналуы балқиды және тиімді біркелкі сәулешығарғыш қызметін атқарады. Қысқа факелді радиационды шілтерлердің қолданылуы мүмкін оттық пеш астына келеді. Оттықтан жылуберу қарқындығы азаяды, ал жұмыс шарттары жақсарады және оттық футеровкаларын төзімділігін жоғарлатады. Көбінесе ұстау аумақтарында оттықты жанылуы қолданылады, басты мақсаты ретіңде дайындамалардың біркелкі қыздырылуы және температураның қима бойынша теңестірілуі жұмыс жүзеге асады. Біркелкі оттық жануы қыздырудың жоғары сапасын және дайындама беттерін жергілікті қыздыруымен қамтамасыз етеді. Осыдан оттық жануы кезіңде ыңғайлы гидравликалық режімі ұстау аумағында пеш оттық деңгейінде аз он қысымы жүзеге асады және беру терезесі арқылы жұмысшы кеңістікте суық ауа соруын қамтамасыз етпейді. Бұл бүйірлі жануы кезіңде ұстау аумағында инжектор шілтерлер әсерінен жүзеге асады. Мұндағый сорғыштар беру алдында дайындамаларды суытумен іске асады және бұл мәселемен күресу қиынға соғады. [2].

Металлургиялық өңдірісінде тұтынатын отыннын 20% металл қыздыруға шығындалады. Илемдеу алдында немесе термиялық өңдеу алдында металды қыздыру кезіңде жылулық энергиянын меншікті шығынын азайтудың бірнеше әдістері белгілі. Ең керекті әдістің бірі ол пештің жұмысшы кеңістігінде отыннын жану үрдісін басқаруды жетілдіру болып келеді.

Қазіргі кезде көптеген басқару жүйелері осы үрдісті ауа және көлемдік газ шығынын пропорционалдылық сұлбасы бойынша құрылған, сонымен қатар отын шығыны өзгерген жағдайда бағыттаушы жолымен жүзеге асырылауы. Мұндағый жүйе негізіне ауа шығының берілген коэффициент мәндерін ұстауы және анықталуы жатады:

αВ=VДВ/VТВ, (3.1)

мұндағы VДВ – ауаның нақты шығын мәні, м3/сағ;

VТВ=L0VТ – отынның толық жануы үшін ауанын теплотехникалық мәні, м3/сағ;

VТ- отын шығыны, м3/ч;

L0- бірлік отынды толық жағуға керекті ауа мөшеріне тең коэффициент м3/м3.

Жанармайдың жағылуын басқару жүйесі келесі шарттарды:

VДВ=αВL0VТ, (3.2)

Берілген жүйеде ауанын шығын коэффициенті VДВ мәнін түзеу параметрі болып келеді. Осы түзету коэффициента енгізуі отынды толығымен жанбауынан немесе ауа көптігінен туады, бұл энергияқорынын шығындарын азайтға мүмкіндік береді.

Аз газ шығыны кезіңде ауанын үлкен шығыны қоспа ағынның кинетикалық энергиясын ұстап тұруға мүмкіндік береді, бұл ағым турбуленттілігін және оттық бетіне жақындауын құруға мүмкіндік береді. Ағымның жеткіліксіз турбуленттілігі кезіңде негізгі жануы шілтер конусының ішінде болады, ал бұл істен тез шығуына әкеп соғады. Газ шығыны үлкен болған жағдайда теориялық есептелгенмен салыстырғанда ауанын аз шығыны болады. Қарқынды алмасуы кезіңде ауа аздығы пештің жұмысшы кеңістігінен газ ағымына сорумен жүзеге асады, мұндағы оттегі құрамы 3-8% құрайды [2].

Қарамайгаз отындарына бағасы жоғарлаған жағдайда қыздыру пештердің жұмысшы кеңістігіндегі жылулық режімін тиімдеудің негізгі мақсаты бұл қабылданған техникалық талаптарын ескере отырып отының меншікті шығынын азайту болып келеді.

Жүйе үш жылутехникалық және ехнологиялық жағынан өзара басқарудың байланысқан қарам құрайды: берілген ағымды мәндерінің тұрандандырылуы t3 (τ) температуралық жетекші параметр; пештің жұмысшы кеңістігінде отынның жану үрдісін басқарудың тиімділігі; екі келтірілген қарамдардан қарағанда жетектегі жұмыс кеңістігіндегі қысымын басқарудың тиімділігі.

Шығатын параметрдің өзгеру жылдамдық экстремумдарды есте сақтау принципімен жұмыс істейтін, автоматты тиімділеу жүйесін қолдана отырып (АТЖ) инерционды үрдістердің отын жануымен және газодинамикалық режімін қолдана отырып басқаруды тиімділеуі болып келеді. Өңдірістік жағдайларда ағымды орны және реалды инерциялық экстремалды статикалық сипаттама түрімен үрдістің тиімділеу азаюмен анықталмайды. Сондықтан АТЖ кіріс басқару әсеріне үрдістің ағымды дауысынан талдау нәтижесі бойынша қолданылатын ары қарай тиімділеу басқару алгоритімінен ТБА сәйкес қолданылады. Температура датчигінен температураның ағымды мән параметрі tд (τ) шығу кезіңде салыстыру элементіне беріледі, бұл қайта үйлесімділіктің дыбыс беру ағымдық мәнін қалыптастырады [1].

3.6 ЛПЦ-1 АҚ «Миттал Стил Темиртау» әдістемелі пешінде металды қыздыру уақытын есептеу әдістемесі

Әдістемелік пеште металл қыздырудың есептеу уақыты алты бөліктерден тұрады:

Отын жануын есептеу;

Әдістемелік пеш аумағында металды қыздыру уақытын есептеу;

Пісіру I аумағында қыздыру уақытын есептеу;

Пісіру II аумағында қыздыру уақытын есептеу;

Металды ұстау уақытын анықтау.

Отын жануынын есептеуін компьютер арқылы іске асырамыз (Excel бағдарламасымен).

Жинау дәрежесін табамыз ( 1 м пеш ұзындығына) мына формуламен есептейміз (3.2):

,

(3.3)

,

(3.3)

мұндағы h-пеш биіктігі, м;

В- пеш ені, м;

l- сляб ұзындығы, м.

Әдістемелік аумақтағы сәуленің тиімді ұзындығын мына формуламен анықтаймыз (3.3):

,

(3.4)

,

(3.4)

мұндағы h- пеш биіктігі, м;

В- пеш ені, м;

V- сәулеленген газбен толған көлем, м3;

F- осы көлемді шектейтін қабырға аудандары, м2.

Сәулеленген парциалды қысымын мына формуламен анықтаймыз (3.5):

pCO2 = p0·n, (3.5)

мұндағы p0 – сәулеленген газ қысымы, 98,1;

n – зат мөлшері.

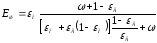

Қарастырылып отырған жүйенің қаралықтың келтірілген дәрежесін мына формуламен анықтаймыз (3.5):

,

(3.6)

,

(3.6)

мұндағы εм - 0,8 – қаралық дәрежесі;

ω – әдістемелік аумақ үшін жинақтаудың дәрежесі;

εГ – газ қараю дәрежесі.

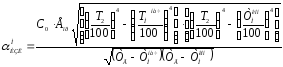

Әдістемелік аумақ ұзындығы бойынша орташа жылу алмасудың сәулелену коэффициентін мына формуламен анықтаймыз (3.6):

,

Вт/м2∙К

(3.7)

,

Вт/м2∙К

(3.7)

мұндағы С0=5,7Вт/м2·К4 – қара дененің сәулелену константасы;

εПР – қараюдың келтірілген дәрежесі;

tГ – газ температурасы,0С;

tМнач- металдың бастапқы температурасы,0С;

tМкон – металдың соңғы температурасы,0С.

Температуралық критерий θпов мына формуламен анықтаймыз (3.8):

,

(3.8)

,

(3.8)

Био критерийін мына формуламен анықтаймыз (3.9):

,

(3.9)

,

(3.9)

мұндағы Вi- Био критерийі;

S- қыздырылатын қалындық, м;

λ- болаттың жылуөткізгіштігі, Вт/м∙К.

әдістемелік аумақта металды қыздыру уаөытын мына формуламен анықтаймыз (3.10):

.

(3.10)

.

(3.10)

Сляб ортасындағы температурасын мына формуламен анықтаймыз (3.11):

(3.11)

(3.11)

Пісіру аумақ I қыздыру уақытын есептеуін мына формуламен анықтаймыз:

Пісіру аумақтағы 1 металдың қима бойынша орташа температурасын (әдістемелік аяғында аумақтағын) мына формуламен анықтаймыз (3.12):

0С,

(3.12)

0С,

(3.12)

мұндағы tпов- бет температурасы, 0С;

tц- сляб ортасындағы температурасы, 0С.

Пісіру аумағы II қыздыру уақытын есепеуін жоғарыда келтірілген формулалар бойынша анықтаймыз.

Металды ұстау уақытын мына формуламен анықтаймыз:

Ұсиау аумағындағы металдың қалындығы бойынша температуралардың айырымын мына формулалармен анықтаймыз (3.13):

∆tнач = tп.к - t св2цент, (3.13)

Температураларды теңестіру дрежесін мына формуламен анықтаймыз (3.14):

δвыр = ∆tкон /∆tнач, (3.14)

мұндағы δвыр- температураларды теңестіру дәрежесі;

Δtкон- ұстау аумағында аяғында температуралардың айырымы0С;

Δtнач-әдістемелік аумақ басында температуралардың айырымы,0С.

Пеште металдың толық уақыты болғанын мына формуламен анықтаймыз (3.15):

τ = τ м + τ св1 + τ св2 + τ т, (3.15)

мұндағы τ- пеште металдың толық уақыты болғаны, сағ;

τ м- әдістемелік аумақта металдың болу уақыты, сағ;

τ св1- пісіру I аумақта металдың болу уақыты, сағ;

τ св2- пісіру II аумақта металдың болу уақыты, сағ;

τ т – ұстау аумағында металдың уақыты, сағ.