- •1. РЕКОМЕНДАЦИИ ПО ИСПОЛЬЗОВАНИЮ МАТЕРИАЛОВ УЧЕБНО-МЕТОДИЧЕСКОГО КОМПЛЕКСА

- •2. ПОЖЕЛАНИЯ К ИЗУЧЕНИЮ ОТДЕЛЬНЫХ ТЕМ КУРСА

- •3. РЕКОМЕНДАЦИИ ПО РАБОТЕ С ЛИТЕРАТУРОЙ

- •5. СОВЕТЫ ПО ПОДГОТОВКЕ К ЭКЗАМЕНУ (ЗАЧЕТУ)

- •Тема 1. ОБЩИЕ ПОНЯТИЯ И ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ В ЛОГИСТИКЕ

- •Тема 2. ФУНКЦИИ И ВИДЫ ЛОГИСТИКИ

- •Тема 3. МИКРОЛОГИСТИЧЕСКИЕ И МАКРОЛОГИСТИЧЕСКИЕ СИСТЕМЫ. ЗАДАЧИ ЛОГИСТИКИ

- •Тема 4. ПОСТРОЕНИЕ ЛОГИСТИЧЕСКИХ СИСТЕМ

- •Тема 5. МИКРОЛОГИСТИЧЕСКИЕ СИСТЕМЫ И ИХ ЗНАЧЕНИЕ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКОМ ОБЕСПЕЧЕНИИ

- •Тема 6. ЗАКУПОЧНАЯ ЛОГИСТИКА

- •Тема 7. ЛОГИСТИКА ЗАПАСОВ

- •Тема 8. РАСПРЕДЕЛИТЕЛЬНАЯ (СБЫТОВАЯ) ЛОГИСТИКА

- •Тема 9. ИНФОРМАЦИОННАЯ ЛОГИСТИКА

- •Тема 10. ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА

- •Тема 11. КОММЕРЧЕСКАЯ (ТОРГОВАЯ) ЛОГИСТИКА

- •Тема 12. СЕРВИСНАЯ ЛОГИСТИКА

- •Тема 13. ТРАНСПОРТНАЯ ЛОГИСТИКА

- •Тема 14. СКЛАДСКАЯ ЛОГИСТИКА

- •1. Теоретическая концепция логистической системы

- •3. Транспортные аспекты в логистической системе

- •4. Обслуживание потребителей и фирм автомобильным транспортом

- •5. Практика логистической системы обеспечения внешнеэкономических связей

- •6. Система складирования и складская обработка в логистической системе

- •7. Товарная политика и управление запасами в логистической системе

- •8. Логистические информационные системы

- •9. Теория и практика тарифов в логистике

- •10. Оценка функционирования логистической системы

- •СОДЕРЖАНИЕ

нарушения условий контракта, правила поставки и приемки товара, действия сторон в случае форсмажорных обстоятельств. Приложением к контракту является спецификация товара и определенные условия, которые предъявляет одна из сторон к другой или обе друг к другу.

Еще одной из форм документального оформления поставки является тендерная документация. Она составляется тогда, когда на поставку товара объявляется конкурс и проводятся конкурсные торги. Проведение тендера включает следующие этапы:

•рекламная кампания;

•разработка тендерной документации;

•публикацияэтойдокументации;

•приемка и вскрытие пакета с тендерной документацией;

•оценкаполученныхпредложений;

•подтверждениеквалификацииучастниковторгов;

•предложениеиприсуждениеконтракта.

Победителем конкурсных торгов признается участник, представивший наиболее выгодное, отвечающее квалификационным требованиям тендерное предложение.

Другим вариантом письменного предложения о поставке товара является оферта. Организуется этот вариант двумя способами:

•инициатива вступления в переговоры исходит от продавца товара;

•инициатива вступления в переговоры исходит от покупателя товара.

Оферта может быть твердой, рассчитанной на конкретное предприятие, и свободной, предназначеннойнесколькимпредприятиям.

Заключительнойлогистическойоперациейпроцессазакупкиматериальныхресурсовявляетсяанализ полученных заказов и их выполнение. Анализ заказов – это пересмотр отдельных их пунктов и контролирование отделом закупок размера заказа и продолжительности периода, в течение которого он выполняется, т.е. установить соответствие ожидаемых заказов с плановыми поставками.

Выполнение заказов – это получение заказанных материалов в обусловленных количествах и на приемлемых условиях, которое и является необходимым признаком завершения сделки.

Контрольные вопросы

1.Перечислите принципы, которых надо придерживаться в отношениях с поставщиками.

2.Какие рынки товаров исследуются в сфере закупочных материалов?

3.Перечислите способы поставки закупаемых материалов.

4.Чем отличается «транзитная норма поставки» от «минимальной весовой нормы»?

5.Место закупок в логистической системе.

6.Метод расчета потребности в материальных ресурсах.

7.Каким образом учитываются остатки продукции в закупочной деятельности?

8.Договорнаядокументация.

9.Что такое тендер и тендерная документация?

10.Оферта – что это?

Литература

1.Альбеков А.У., Митько О.А. Коммерческая логистика. – Ростов-на-Дону, 2002. – С. 85–111.

2.Логистика: Учебник / Под ред. Б.А. Аникина. – М., 2002. – С. 91–140.

3.Сергеев В.И. Логистика в бизнесе. – М., 2001. – С. 135–148.

Тема 7. ЛОГИСТИКА ЗАПАСОВ

7.1.НЕОБХОДИМОСТЬНАЛИЧИЯМАТЕРИАЛЬНЫХЗАПАСОВ

ИИХКЛАССИФИКАЦИЯ

Непрерывный процесс воспроизводства материальных ресурсов предполагает необходимость их постоянного кругооборота. В результате этого логистического перемещения образуются запасы. Если принять за его начальную точку выход готовой продукции, то дальнейшее ее движение приводит к образованиютранспортныхзапасов, запасовнаскладахпромежуточныхоптовыхпредприятий, атакже в сфере производства и потребления.

43

Предметыпотребленияпроходитоднулогистическуюцепочкуиихдвижениезаканчиваетсяпосле удовлетворения личных потребностей человека. Средства производства после прохождения логистического процесса производства образуют запасы незавершенного производства в виде новых изделий и повторяют логистический процесс до тех пор, пока в качестве предметов потребления не выбывают из обращения.

Значениематериальныхзапасовоченьвелико, таккакблагодаряихобразованиюнакаждойстадии процесса воспроизводства создается его непрерывность. Запасы готовой продукции обеспечивают своевременную отгрузку ее потребителям. На складах оптовых баз комплектные запасы продукции гарантируют отпускеевнетранзитном количествевсоответствииспотребностями. Производственные запасы позволяют организовать непрерывный логистический процесс питания производства при периодическом поступлении материальных ресурсовотпоставщиков.

Следует отметить, что логистическая система будет тем надежнее, чем больше согласованности в подсистемах, имеющих запасы материальных ресурсов. Поэтому серьезный проблемой в области логистического планирования и регулирования запасов является их оптимизация, т.е. установление величины запасов, при которой непрерывность производственного процесса обеспечивается минимальными их размерами и с наименьшими затратами.

Состояние запасов оказывает влияние не только на ритмичность работы предприятий, но и на большинство их экономических показателей. Отсутствие запасов одних материалов вынуждает потребителя во избежание остановки производственного процесса прибегать к заменам, что в большинстве случаев это приводит к увеличению затрат труда, перерасходу денежных средств и материалов, снижениюкачествапродукции, авконечномитоге– кповышениюсебестоимостипродукции.

Втожевремяотрицательноевлияниенавесьлогистическийпроцессоказываетналичиеизлишних

исверхнормативных запасов. Итог этого – замедление оборачиваемости материальных ресурсов.

Взависимости от того, в каких измерителях выражаются запасы, различают запасы абсолютные

иотносительные.

Абсолютные могут быть выражены в натуральных показателях (тоннах, метрах, кубометрах, штуках, литрахит.д.) ивденежных. Знатьразмерыэтихзапасовнеобходимодляорганизациискладского хозяйства (расчет складских площадей, определение количества складского оборудования, подъемнотранспортных механизмов), учета и контроля за уровнем запасов, расчета оборотных средств и др.

Относительные выражаются в сутках, неделях, месяцах потребления или отпуска материальных ресурсов и показывают, на какое количество дней работы обеспечено предприятие данным запасом. Уровень запасов, выраженный в проценте к объему потребления, также указывает на относительную величину запаса.

Общая закономерность этих показателей заключается в том, что с расширением и развитием предприятияабсолютныеразмерынепрерывноувеличиваются, аотносительные, наоборот, уменьшаются. Абсолютный рост запасов – это результат увеличения массы сырья и материалов, потребляемых в процессе производства (или каком-либо другом процессе), а уменьшение относительных запасов происходит благодаря возможности более часто получать материалы с увеличением потребности в них. Величинаабсолютныхзапасовнаходитсявпрямойзависимостиотразмерапотреблениявединицу времени (т.е. среднесуточный расход).

По отношению к логистическим операциям по своей структуре и в зависимости от назначения и причин образованияразличают запасы:

1)в снабжении – предназначены для бесперебойной работы предприятия и находятся в логистических каналах от поставщиков до товаропроизводителей;

2)производственные – это запасы сырья, материалов, полуфабрикатов, тары и т.п., предназначенныедлявыпускаготовойпродукции;

3)сбытовое (товарные) – это запасы готовой продукции, находящиеся на складах предприятийпроизводителей;

4)транспортные – это запасы, находящиеся в процессе перемещения, т.е. в сфере обращения;

5)совокупные – это сумма товарных, производственных, транспортных, незавершенного производства.

Пофункциональномуназначению:

1)текущие – непосредственно существующие на данный момент, зависящие от нормы расхода в

сутки;

2)страховой (гарантийный, или буферный) – это запас, предназначенный для ослабления зависимости потребителей от поставщика;

3)подготовительный – это часть производственного запаса, предназначенная для планомерного выпускапродукции;

4)сезонные – это запасы впрок, когда существует сезонная зависимость от транспорта;

5)запасы в сфере обращения (запасы продвижения) – запасы, находящиеся в системах товародвижения и предназначенные для удовлетворения резкого увеличения спроса;

44

6)спекулятивные – обычно создаются в целях защиты от возможного повышения цен;

7)устаревшие (неликвидные) – это нереализованные своевременно товары из-за морального старения, плохогокачества, продолжительногохранения.

Создавать или не создавать максимальный запас при неопределенности условий сбыта для руководства предприятий – всегда очень сложный вопрос. «Излишки» влияют на экономические показатели предприятия, апри их дефиците возникают три видавозможных издержек:

1)в связи с задержкой отправки товара или невыполнением заказа;

2)в связи с потерей потребителя;

3)всвязиснарушениямисложившихсяусловийвзаимоотношенийспоставщикамиипотребителями. Изучениевопросауправлениязапасамипоказало, чтосуществуетстатистическаязакономерность, определяющая размеры потребности в видах товаров, представленных в запасах. Обычно из общего числа наименований наибольшая стоимость запаса (или основная доля на управление им) падает на относительнонебольшоеегоколичество. ЭтосвязаносизвестнымзакономПарето, которыйвлогистике называют как правило «80–20», а метод контроля и управления многономенклатурными запасами – методомABC. Онутверждает, чтовподавляющембольшинствеслучаевограниченноечислоэлементов

(товаров) – 20%, составляющих явление, на 80% обусловливают его возникновение.

Суть метода ABC состоит в том, что вся номенклатура материальных ресурсов располагается в порядке убывания суммарной стоимости всех позиций номенклатуры одного наименования на складе.

КгруппеАотносятвсетовары, суммастоимостейкоторыхсоставляет75–80% отсуммарнойстоимости всего запаса.

В группу B входят позиции номенклатуры, сумма стоимости которых составляет примерно 15– 20% от общей стоимости. Остальные позиции номенклатуры, суммарная стоимость которых – 5–10%, относятсякгруппеC. Такимобразом, основноевниманиеприуправлениизапасамидолжнобытьуделено группе A, которая при своей малочисленности является подавляющей частью стоимости хранимых запасов, тем самым вызывая наибольшие расходы по их хранению и содержанию. Для этой группы требуется постоянный контроль за уровнем запаса. В нее же включают иногда и особо дефицитные материальные ресурсы. Однако относительный приоритет тех или иных видов материальных ресурсов может меняться, так как стоимость и спрос не остаются постоянными.

Важным моментом в управлении запасами является метод комплексного регулирования, предусматривающий гармоничное сочетание всех звеньев логистической цепочки «производитель – потребитель» и проведение такой политики заказов, которая позволила бы сбалансировать изменения спроса. Кроме того, для достижения желаемого соответствия необходимо регистрировать все расхождения на каждой стадии, а информация о них путем использования обратной связи должна учитываться в исходном производственном плане с последующей возможностью корректировки.

В последнее время появились новые тенденции в сфере производства:

• дифференциацияпродукциинавозможноболеепозднейстадиипроизводства;

• использованиевыгодымассовогопроизводстваненастадиисборки, априизготовлениикомплек-

тующихизделий;

• стремление к максимальному удовлетворению потребностей клиента на этапе выбора товара для производства.

7.2. НОРМИРОВАНИЕЗАПАСОВ

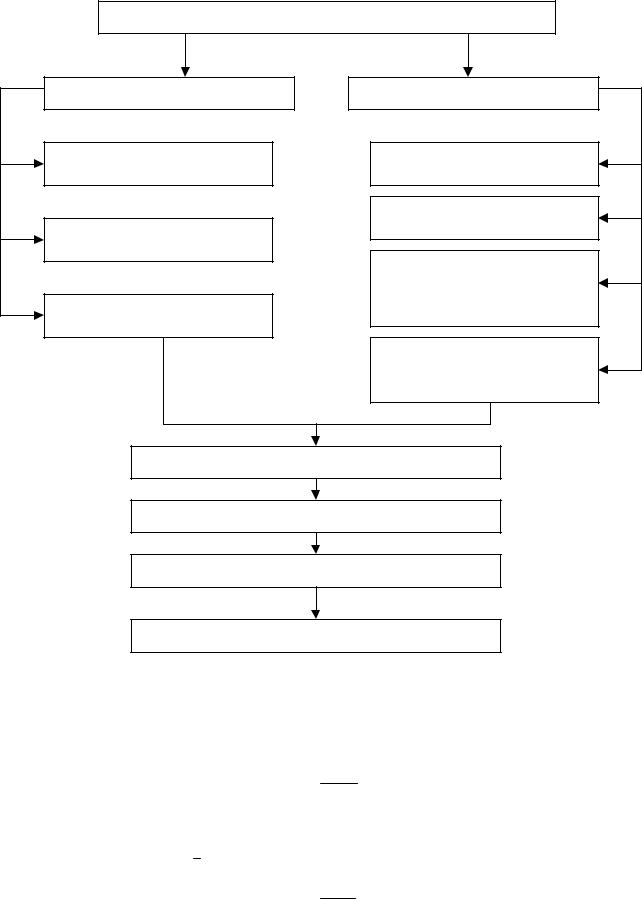

Нормой запаса следует считать такое минимальное количество материальных ресурсов, которое должно находиться у предприятий для нормального процесса материально-технического обеспечения. Характерной обеспеченностью норм материальных запасов (кроме транспортных) является изменчивость их основной – текущей – части. Поэтому различают максимальные, минимальные и средние нормы запасов (рис. 7.1).

Максимальны нормы запасов тогда, когда текущая часть запаса достигает наибольшего значения. Эти нормы устанавливаются суммированием максимального текущего запаса, а также подготовительного и страхового.

Минимальными будут в момент полного исчерпания текущего запаса. Определяются они как сумма подготовительного и страхового запасов.

Средние нормы запасов используются в планах материально-технического обеспечения и носят название«переходящиезапасы». Находятихсуммированиемполовинымаксимальноготекущегозапаса, а также подготовительного и страхового, взятых в полном объеме.

Показатель наличного запаса характеризует объем конкретного вида материального ресурса на данный момент времени.

45

Определение наменклатуры группы МР

Расчет нормы запасов группы «А» |

Расчет нормы запасов группы «В» |

|

Определение плановой партии |

Определение расчетного |

|

поставок |

количества поставок |

|

|

Определение величины |

|

Определение среднесуточной |

расчетной партии поставки |

|

потребности предприятия в МР |

Определение среднесуточной |

|

|

||

|

потребности предприятия в МР, |

|

Определение планового |

входящих в номенклатурную |

|

группу |

||

интервала поставок |

||

|

||

|

Определение среднего планового |

|

|

интервала поставок по |

|

|

номенклатурной подгруппе |

Определение текущей части нормы запаса

Определение страховой части нормы запаса

Определение подготовительной части нормы запаса

Определение нормы производственного запаса МР

Рис. 7.1. Блок-схемарасчетанормпроизводственныхзапасовМРдляноменклатурыгрупп

Этот запас изменяется за счет поступления и отгрузок. В днях реализации он определяется по формуле:

Знал = Зфакта.нал ,

где Зфакт.нал – количество запасов в натуральном или стоимостном выражении, фактически имеющееся на данный момент;

а– среднесуточноепотреблениематериальныхресурсоввнатуральномилистоимостномвыражении. Среднийналичныйзапас Знал :

Знал = З1 +2З2 ,

где З1 и З2 – наличный запас в натуральном или стоимостном выражении (соответственно начало и на конец отчетного периода).

46

Наличный зачет как средняя хронологическая величина:

|

нал = |

0,5З1 +З2 +З3 +... 0,05Зn |

, |

|

З |

||||

n−1 |

||||

|

|

|

где З1, З2, З3, … , Зn – наличный запас в натуральном или стоимостном выражении (объемы запаса) на отдельные даты рассматриваемого периода;

n – число дат.

Этотпоказательвыражаетсреднеефактическоеколичествозапасовнапредприятиинапротяжении рассматриваемого периода.

Максимальная величина текущего запаса Зтек определяется путем умножения среднесуточного расхода, или отпуска, (а) на интервал поставки (t):

Зтек = a . t.

Средний размер интервала между поставками называется частотой поставок:

t = n∑−1t ,

где Σt– суммарное количество дней интервалов между поставками; n – число поставок за анализируемый период.

Отсюда средняя величина текущего запаса за анализируемый период:

Зтек =a t .

Средняя фактическая партия (q) поставок зависит от размера поставляемых партий (р) в натуральном или стоимостном выражении и числа поставок (n):

q = np.

Интервал поставки зависит от минимальной (транзитной или заказной) нормы отпуска данного материального ресурса:

t = pamin ,

где pmin – минимальная весовая норма загрузки транспортного средства (транзитная норма поставки) или минимальное количество заказанного материального ресурса.

Минимальный размер текущего запаса – это среднесуточная потребность в данном материале, т.е. одни сутки.

Средняя норма текущего запаса:

Зтек = a t2+ a.

Страховойзапасобеспечиваетпредприятиюравномернуюработувслучаеотключенийфактических условий поставки от запланированных и может быть минимальным, т.е. равным одним суткам и

максимальным, т.е. равным 0,53 Знал .

Подготовительный запас необходим для подготовки поступившей партии товара к потреблению. При этом в зависимости от характера подготовительных операций различают обычные и специальные подготовительные запасы. Образование обычных связано с необходимостью разгрузки материалов, их количественнойикачественнойприемки. Времядляосуществлениятакихоперацийобычносоставляет 1–3 дня в зависимости от характера и продолжительности подготовки.

Необходимость планирования специального подготовительного запаса связана с такими операциями, как раскрой, расфасовка, разрезка, расконсервирование оборудования, сушка, комплектовка партии и т.д.

Таким образом, норма запаса конкретного материального ресурса определяется по следующей формуле:

Знорм =Зтек +Зстр +Зподг ,

гдеЗнорм– нормативныйзапасматериальногоресурса, выраженныйвнатуральныхилиденежныхединицах; Зтек ,Зстр ,Зподг – соответственно средний текущий, страховой и подготовительный запасы в тех же

единицах.

Величиназапасаизменяетсяподвоздействиемразличныхфакторов, всвязисчембольшоезначение имеет показатели использования запасов: показатель относительного уровня, коэффициент оборачиваемости, показатель времени оборота.

47

Показательотносительногоуровнязапасоввыражаетвеличину запаса, приходящегосянаединицу реализованного(отпущенного) объемаресурсовзаопределенныйпериод:

Узап =ЗфактQ. нал ,

где Q – объем реализации (отпуска) в натуральном или стоимостном выражении.

Уровень запаса обычно выражается в процентах. Его снижение означает, что идет процесс высвобождения определенной массы материальных ресурсов из запаса и вовлечение ее в народнохозяйственныйоборот.

Количество высвобождаемых из запаса материальных ресурсов определяется по формуле:

Мвысв = (Узап 2 – Узап 1) . Q2.

Коэффициент оборачиваемости показывает, сколько раз в течение определенного периода был обновлен запас материальных ресурсов на складах предприятия:

Q

kобор = Q ,

где Q – количество материальных ресурсов, поступивших на предприятие в течение определенного периода,

Q – средний остаток материальных ресурсов, приходящийся на начало и конец периода.

Чем больше его значение, тем меньше количество запаса необходимо для обеспечения объема реализации. Оборачиваемость, илисреднийсрокхранения, материальныхзапасовнаскладахпредприятия:

Т

Одн = kобор ,

где Одн – оборачиваемость запасов, дни; Т – рассматриваемый (анализируемый период).

Чем меньше значение этого показателя, тем лучше работает склад, тем меньшее количество запасов хранится на нем. Кроме того, средний срок хранения материальных ресурсов показывает необходимость их реализации в связи с истечением срока хранения.

Максимальный сезонный запас определяется умножением среднесуточного расхода в сезонный период на длительность перерыва в поступлении или расходе.

7.3. МОДЕЛИОПТИМИЗАЦИИЗАПАСОВ

Современные экономико-математические методы и существующие логистические системы управления запасами дают возможность рассчитывать оптимальный размер запаса, т.е. определить, прикакойеговеличинеспроспотребителейбудетудовлетворенприминимальныхиздержкахобращения. При этом они учитываются не все, а лишь те из них, которые связаны с формированием запасов – издержки по хранению и доставке товаров.

В зависимости от соотношения расходов на доставку и хранение должна определяться политика накопления ресурсов. Если издержки по хранению материальных ресурсов превышают издержки по доставке, то запасы должны быть минимальными. Если же расходы по доставке значительного больше расходов по хранению, то более правильной экономической политикой будет единовременный завоз большой партии материальных ресурсов.

Классическая модель оптимального размера заказ по критерию минимизации совокупных затрат нахранениезапасаиповторениезаказарассчитываетсяпоформуле(онаназываетсяформулойУильсона):

OPЗ = |

2AQ |

, |

|

i |

|

где ОРЗ – оптимальный размер заказа, шт.; А – затраты на поставку единицы заказываемого материального ресурса, руб.;

Q – потребность в заказываемом ресурсе, шт.;

i– затраты на хранение единицы заказываемого ресурса, руб./шт.

Затраты на поставку единицы заказываемого материального ресурса включают:

•стоимость перевозки;

•затраты на разработку условий поставки;

•стоимость контроля исполнения заказа;

•затраты на выпуск каталогов;

•стоимость форм документов.

48

Вышеприведенная формулаУильсона рассчитана на запастовара, имеющегося на сладе. В случае, еслипополнениезапасананемпроизводитсязанекоторыйпромежутоквремени, товводитсякоэффициент, учитывающийскоростьэтогопополнения:

OPЗ = |

2AQ , |

|

i kзап |

где kзап – коэффициент, учитывающий скорость пополнения запаса на складе.

Система с фиксированным интервалом времени между заказами – это когда заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы. Расчет интервала можно провести с помощью оптимального размера заказа:

J = QТ OPЗ,

где Т – количество рабочих дней в году, дни;

Q – потребность в заказываемом материальном ресурсе, шт.; ОРЗ – оптимальный размер заказа, шт.

Полученный интервал времени между заказами принимается к сведению и подлежит экспертной оценке. В этом случае пересчитываемым параметром будет именно размер заказа. Расчет производится поформуле:

РЗ = МЖЗ –ТЗ + ОП,

где РЗ – размер заказа, шт.; МЖЗ – максимальный желательный запас, шт.; ТЗ – текущий запас, шт.;

ОП – ожидаемое потребление за время поставки, шт.

Необходимо отметить, что рассмотренные основные системы управления запасами требуют разработки дополнительных программ, так как условия взаимодействия поставщиков и потребителей могут меняться и на них оказывают влияния множество различных неучтенных в формулах факторов.

Приведем примеры расчетов различных систем.

Система управления запасами с фиксированным размером заказа.

Исходные данные:

•потребность в заказываемом продукте, шт.;

•оптимальный размер заказа, шт.;

•время поставки, дни;

•возможная задержка поставки, дни.

Критерием оптимизации является минимум совокупных затрат на хранение запасов и повторение заказа. Этот критерий учитывает три фактора:

1)используемая площадь складов;

2)издержки на хранение запасов;

3)стоимость оформления заказ.

Критерий оптимизации не имеет смысла, если время исполнения заказа слишком большое, спрос испытываетсущественныеколебания, аценынатоварысильноколеблются. Тогданетсмыслаэкономить на содержании запасов, что приведет к сбою в обслуживании клиентов, что, в свою очередь, не соответствует цели функционирования логистической системы управления запасами.

Последовательность решения:

1.Потребность, шт. – А.

2.Оптимальный размер заказа, шт. – Б.

3.Время поставки, дни – В.

4.Возможная задержка поставки, дни – Г.

5.Ожидаемое дневное потребление, шт./день: А/Количество рабочих дней.

6.Срок расходования заказа: Б/п. 5.

7.Ожидаемое потребление за время поставки, шт.: п. 3 . п. 5.

8.Максимальное потребление за время поставки, шт.: (п. 3 + п. 4) . п. 5.

9.Гарантийный (страховой) запас, шт.: п. 8 – п. 7.

10.Пороговый уровень запаса, шт.: п. 9 + п. 7.

11.Максимальный желательный запас, шт.: п. 9 + п. 2.

12.Срок расходования запаса до порогового уровня, дни: п. 11 – п. 10/5.

Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ.

49

Система с фиксированным интервалом времени между заказами.

Исходные данные:

•потребность в заказываемом продукте, шт.;

•интервал времени между заказами, дни;

•время поставки, дни;

•возможная задержка, дни. Последовательность решения: 1. Потребность, шт. – А.

2. Интервал времени между заказами, дни – Б. 3. Время поставки, дни – В.

4. Возможная задержка поставки, дни – Г.

5. Ожидаемое дневное потребление, шт./день: А/Количество рабочих дней.

6. Ожидаемое потребление за время поставки, шт.: п. 3 + п. 5.

7. Максимальное потребление за время поставки, шт.: (п. 3 + п. 4) . п. 5.

8. Гарантийный (страховые) запас, шт.: п. 7 – п. 6.

9. Максимальный желательный запас, шт.: п. 8 + (п. 2 . п. 5).

10. Размер заказ РЗ = МЖЗ – ТЗ + ОП, шт., т.е.: (п. 9 – п. 7) + п. 6.

Система с установленной периодичностью пополнения запасов до постоянного уровня.

Входной параметр – период времени между заказами.

Эта система ориентирована наработу при значительных колебаниях потребления. Она рассматри-

вает установленную периодичность оформления заказа и отслеживание порогового уровня запасов. Исходные данные:

•потребность в заказываемом продукте, шт.;

•интервал времени между заказами, дни;

•время поставки, дни;

•возможная задержка поставки, дни. Последовательность решения:

1.Потребность, шт. – А.

2.Интервал времени между заказами, дни – Б: J = QT OPЗ .

3.Время поставки, дни – В.

4.Возможная задержка поставки, дни – Г.

5.Ожидаемое дневное потребление, шт./день: A/Количество рабочих дней.

6.Ожидаемое потребление за время поставки, шт.: п. 3 . п. 5.

7.Максимальное потребление за время поставки, шт.: (п. 3 + п. 4) . п. 5.

8.Гарантийный запас, шт.: п. 7 – п. 6.

9.Торговый уровень запаса, шт.: п. 8 + п. 6.

10.Максимальный желательный запас, шт.: п. 9 + (п. 2 . п. 5).

11.Размер заказа, шт.: РЗ = МЖЗ – ТЗ + ОП, т.е. (п. 9 – п. 7) + п. 6 (в зафиксированные моменты заказов), или

РЗ = МЖЗ – ПУ + ОП (в момент достижения порогового уровня), где ПУ – пороговый уровень запаса.

Система «минимум – максимум».

Исходные данные:

• потребность в заказываемом продукте, шт.;

• интервал времени между заказами, дни;

• время поставки, дни;

• возможная задержка поставки, дни. Последовательность решения:

1.Потребность, шт.: А =Т : ( OPQЗ ).

2.Интервал времени между заказами, дни – Б: J = QT OPЗ .

3.Время поставки, дни – В.

4.Возможная задержка поставки, дни – Г.

5.Ожидаемое дневное потребление, шт./день: А/Количество рабочих дней.

6.Ожидаемое потребление за время поставки, шт.: п. 3 . п. 5.

7.Максимальное потребление за время поставки, шт.: (п. 3 + п. 4) . п. 5.

8.Гарантийный запас, шт.: п. 7 – п. 6.

9.Пороговый уровень запаса, шт.: п. 8 + п. 6.

50