- •1. РЕКОМЕНДАЦИИ ПО ИСПОЛЬЗОВАНИЮ МАТЕРИАЛОВ УЧЕБНО-МЕТОДИЧЕСКОГО КОМПЛЕКСА

- •2. ПОЖЕЛАНИЯ К ИЗУЧЕНИЮ ОТДЕЛЬНЫХ ТЕМ КУРСА

- •3. РЕКОМЕНДАЦИИ ПО РАБОТЕ С ЛИТЕРАТУРОЙ

- •5. СОВЕТЫ ПО ПОДГОТОВКЕ К ЭКЗАМЕНУ (ЗАЧЕТУ)

- •Тема 1. ОБЩИЕ ПОНЯТИЯ И ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ В ЛОГИСТИКЕ

- •Тема 2. ФУНКЦИИ И ВИДЫ ЛОГИСТИКИ

- •Тема 3. МИКРОЛОГИСТИЧЕСКИЕ И МАКРОЛОГИСТИЧЕСКИЕ СИСТЕМЫ. ЗАДАЧИ ЛОГИСТИКИ

- •Тема 4. ПОСТРОЕНИЕ ЛОГИСТИЧЕСКИХ СИСТЕМ

- •Тема 5. МИКРОЛОГИСТИЧЕСКИЕ СИСТЕМЫ И ИХ ЗНАЧЕНИЕ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКОМ ОБЕСПЕЧЕНИИ

- •Тема 6. ЗАКУПОЧНАЯ ЛОГИСТИКА

- •Тема 7. ЛОГИСТИКА ЗАПАСОВ

- •Тема 8. РАСПРЕДЕЛИТЕЛЬНАЯ (СБЫТОВАЯ) ЛОГИСТИКА

- •Тема 9. ИНФОРМАЦИОННАЯ ЛОГИСТИКА

- •Тема 10. ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА

- •Тема 11. КОММЕРЧЕСКАЯ (ТОРГОВАЯ) ЛОГИСТИКА

- •Тема 12. СЕРВИСНАЯ ЛОГИСТИКА

- •Тема 13. ТРАНСПОРТНАЯ ЛОГИСТИКА

- •Тема 14. СКЛАДСКАЯ ЛОГИСТИКА

- •1. Теоретическая концепция логистической системы

- •3. Транспортные аспекты в логистической системе

- •4. Обслуживание потребителей и фирм автомобильным транспортом

- •5. Практика логистической системы обеспечения внешнеэкономических связей

- •6. Система складирования и складская обработка в логистической системе

- •7. Товарная политика и управление запасами в логистической системе

- •8. Логистические информационные системы

- •9. Теория и практика тарифов в логистике

- •10. Оценка функционирования логистической системы

- •СОДЕРЖАНИЕ

Тема 14. СКЛАДСКАЯ ЛОГИСТИКА

14.1. ОПРЕДЕЛЕНИЕИОСНОВНЫЕЗАДАЧИ

Под складом понимается специальное помещение, предназначенное для хранения различных материальных ценностей, обеспечивающее необходимую степень их сохранности, оснащенное собственными или обслуживаемое привлекаемыми средствами механизированного (автоматизированного) производства работ.

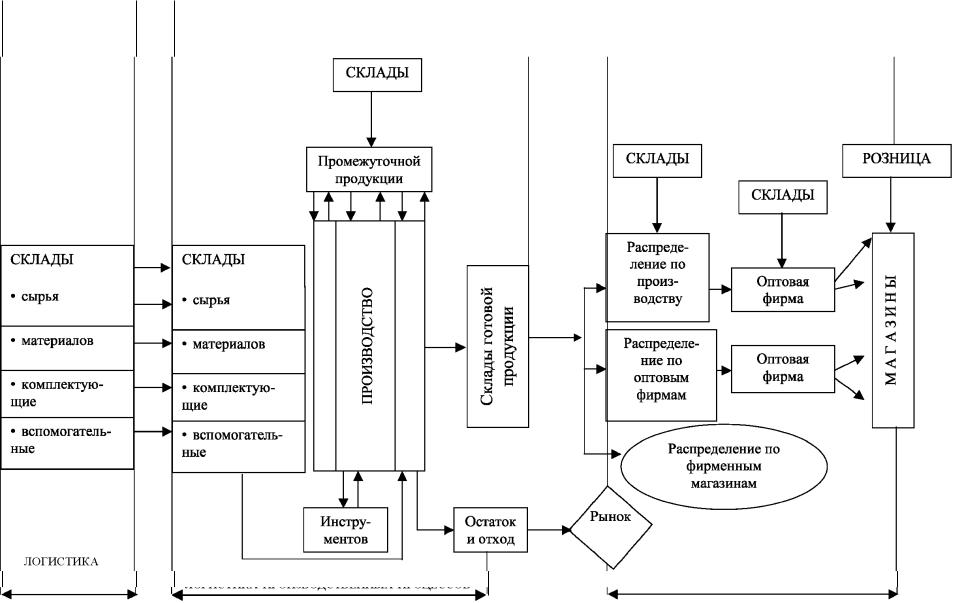

Если рассматривать материальный поток от источника сырья до конечного потребителя, то он проходит несколько этапов, каждый из которых характеризуется определенными функциями.

Во-первых, этообеспечениепроизводстваготовойпродукции. Основнаяфункция– бесперебойное снабжение производства материально-техническими ресурсами.

Во-вторых, производствоготовойпродукции. Основнаяфункция– обеспечениефункционирования производственногопроцесса.

В-третьих, распределение готовой продукции. Основная функция – бесперебойное обеспечение потребителейготовойпродукциейприполномудовлетворенииихспроса.

Таким образом, логистическая система, начинающаяся от первичного поставщика сырья и материалов и заканчивающаяся конечным потребителем, включает три базисные функциональные области:

•обеспеченияпроизводстваготовойпродукции;

•производстваготовойпродукции;

•распределенияготовойпродукции.

Примечателентотфакт, чтовбольшинствеслучаевфункциональныеобластилогистикиначинаются изаканчиваютсяскладами. Складявляетсяодновременноиграницейэтихобластей, исоединительным элементом движения материальных потоков между участниками логистической системы.

Функциональноеделение этойсистемы по областям укрупнено можно определитькак:

•логистикуснабжения;

•логистикупроизводственныхпроцессов;

•логистикураспределения.

Однако такое деление не означает изолированного подхода к управлению потоками в каждой функциональнойобластилогистики. Напротив, концепцияэтойинтегрированнойдисциплины, основанная на комплексном подходе, требует рассмотрения всех базовых областей с точки зрения оптимизации сквозных потоков, проходящих через них и работающих в конечном счете на потребителя. При этом каждая функциональная область логистики имеет свои локальные цели и задачи, которые вытекают из общей цели всей логистической системы (рис. 14.1).

Логистикаснабженияпроизводстваготовойпродукцииохватываетвсехучастниковлогистической системы, обеспечивающих производство и продвижение сырья, материалов, комплектующих и полуфабрикатов, необходимыхдляпроизводстваготовойпродукции. Основнымиеезадачамиявляются:

•планирование стратегий и разработка программ снабжения;

•координация деятельности участников в цепи обеспечения производства;

•выбориквотированиепоставщиков;

•управление закупками, размещение запасов;

•контроль за обеспечением производства материально-техническими ресурсами и т.д.

Таким образом, логистика снабжения осуществляет планирование, организацию и контроль всех материальныхисвязанныхснимиинформационныхфинансовыхпотоков, обеспечивающихдеятельность производителяготовойпродукции.

Смежной областью логистики снабжения является производственная. Ее функциональное назначение заключается в достижении максимально высокой степени синхронности работы всех производственныхподразделенийсминимальнымизапасамипродукциипроизводственногоназначения.

Заключительной областью логистической системы является распределение. Логистика распределения работает непосредственно на конечных потребителей, в качестве которых, как правило, выступают предприятия розничной торговли и сферы обслуживания. Функционирование области распределения логистической системы имеет свои особенности в сравнении с другими областями. Ее характеризуют:

•широкий ассортиментный перечень реализуемых товаров;

•минимизациязапасовуконечныхпотребителей(страховыхзапасов), чтотребуетосуществления частых поставок мелкими партиями;

•независимый спрос на товары, что усложняет управление запасами;

•повышенные требования к гибкости обслуживания, связанные с возможностью незапланированныхзаказов;

106

П О С ТА В Щ И К И |

Л О Г И С Т И К А П Р О И ЗВ ОД С Т В Е Н Н Ы Х П Р О Ц Е С С О В |

|

|

РЫ Н О К П О Т РЕ БИ Т Е Л Е Й |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С Н А Б Ж Е Н И Я |

Л О Г И С Т И К А П Р О И ЗВ ОД С Т В Е Н Н Ы Х П Р О Ц Е С С О В |

Л О Г И С Т И К А РАС П РЕ Д ЕЛ Е Н И Я |

|

||

|

|

|

|

|

|

107

Рис. 14.1. Ц ели и задачи логистической систем ы

•разветвленная складская сеть, максимально приближенная к потребителю;

•приоритетскладскойформыпоставкипосравнениюстранзитнойдлябольшинствавидовтоваров;

•сложность организации доставки конечным потребителям из-за наличия централизованной и децентрализованнойпоставки;

•значительное количество посреднических структур.

В общем виде область распределения может охватывать производителя (сбыт начинается со складовготовойпродукции, складаотходов) готовойпродукции, поступающейнарыноксбыта, торговых, логистическихпосредников, банки, страховыекомпании, предприятиясферыобслуживанияирозничной торговли и т.д. При этом именно эта область логистики включает большое число различных оптовых предприятий, осуществляющихширокийспектрфункцийиуслуг.

Используютсяследующиевариантыраспределенияпродукции:

1.Доставка покупателю непосредственно с предприятия прямыми рейсами. Потребитель – подрядчик– должениметьоптовыйсклад. Возможноиспользованиеполностьюзагруженноготранспорта. Производственнойфирменетребуютсяскладыпродажи, таккаксоздаютсяусловиядлясамыхдешевых поставок. Обычноэтаформаприменяетсядлякрупныхпартийгрузов, предназначенныхдлядальнейшей переработки. Для готовых изделий наиболее эффективна поставка в сравнительно небольших количествах, поэтому лучше использовать сеть складов и обрабатывать грузы в местах их получения.

2.Доставка продукции потребителю со склада, ориентированного на производство, с целью сокращения транспортных расходов, если потребитель находится недалеко от производителя.

3.Накопление полного ассортимента продукции специализированными предприятиями – изготовителями – на складах готовых изделий с последующей поставкой потребителям.

4.Организация складов, приближенных к потребителям. Эти склады располагают на расстоянии, обеспечивающем для мелкооптовых или единичных поставок невысокий уровень затрат, но при этом пополняются запасами продукции в виде крупных партий, что выгодно при перевозке на дальние расстояния.

Главнуюзадачудеятельностискладскогохозяйстваможноконкретизировать, выделивследующие

основныенаправления:

• организациякачественнойвыгрузкипоступающихнаскладыгрузовсминимальнымипростоями

транспортных средств;

• своевременная приемка поступающих грузов, оформление необходимых документов;

• хранениематериальныхресурсоввусловиях, обеспечивающихполнуюсохранностьихкачества;

• организация поставок материалов, товаров в структурные подразделения в соответствии с

календарными графиками или заказами;

• организация достоверного учета хранения материальных ресурсов;

• систематическийконтрользасостояниемзапасов, своевременноеинформированиеруководства

оботклоненияхотнормативов;

• контроль за техническим состоянием складского инвентаря, измерительных приборов,

стеллажного и подъемно-транспортного оборудования, тары, противопожарных средств;

• рациональноеиспользованиескладскихпомещений.

Средиважнейшихпричин, обусловливающихиспользованиескладов, выделяют:

1.Снижение затрат на изготовление и транспортировку продукции; уменьшение риска остановки производства из-за отсутствия материальных ресурсов; рациональное использование оборудования; перевозка большими объемами и др.

2.Координацию спроса и предложения, особенно при сезонных колебаниях, что позволяет действовать в соответствии с принципом «продажа по требованию при равномерном производстве».

3.Удовлетворениенуждпроизводства, посколькускладированиеможетбытьчастьюэтогопроцесса.

4.Создание условий для эффективного маркетинга путем сокращения времени доставки товаров. Складскоехозяйствовыполняетважныефункциинаподготовительныхизаключительныхстадиях любого производственного процесса. Поэтому рациональная его организация имеет большое значение

для эффективного обеспечения и накопления материальных ресурсов для нужд предприятия.

Если установлено, что размещение запасов делить необходимо, то определяют местоположения склада. Сначала находят наиболее рациональное место для нового склада, затем его местоположение уточняют, рассматриваяприэтомизменениясреднихиздержекприоценкеотдельныхточекизбранного региона. Вцеломвыборместонахожденияскладатребуетотлогистикамногихкачеств, включаяздравый смысл и интуицию, которые, однако, должны опираться на анализ следующих факторов размещения складов: общееотношениеадминистрациирегионакорганизациискладовиразмерналоговнаэтотвид деятельности; местные строительные нормы и уровень затрат на строительно-монтажные работы; возможностьидоступностьтранспортногообслуживания; наличиеместныхтрудовыхресурсов, тарифы, климат и производительность; риски местоположения складов, рекламные значения (ценность) место склада и т.д.

108

Если в нужном месте достигнута договоренность о получении складских помещений в аренду на длительный срок или решен вопрос об их краткосрочном использовании (что снимает проблему поддержания запасов), то строительство собственного хранилища предприятия может быт отложено.

Послеустановленияместоположенияскладанеобходимооценитьразмерыскладскогопомещения. Это зависит от размещения запасов в собственных или арендуемых на длительный срок хранилищах. Тогдатребуемаявместимостьскладаустанавливаетсявсоответствииссезоннымпикомуровнязапасов. Еслииспользованиесобственногоскладапредприятиясочетаетсясдополнительнойарендойпомещения дляразмещениязапасов, чтопозволитснятьпиксезоннойпотребности, улучшитьиспользованиеемкости хранилища, уменьшить необходимые размеры складов фирмы и, в целом, приводит к сокращению издержек на поддержание запасов.

Современныйинтегрированныйподходвлогистикепредполагаетуправлениесквознымипотоками логистическойсистемы, проходящимичерезвсееезвенья. Однакоэтосовсемнеисключаетвозможность анализа и исследованиясоставляющих ее звеньев иэлементов. Главным при этом является выполнение следующихтребований:

•все звенья и элементы должны рассматриваться во взаимосвязи и взаимозависимости;

•все элементы являются составляющими единой логистической системы, а потому их деятельность должна быть направлена на достижение общей целевой функции всей системы;

•локальные цели и задачи функционирования элементов логистической системы должны согласовываться с общей целью и задачами всей системы;

•анализ и исследования любого элемента этой системы должны осуществляться на основе системного подхода;

•моделирование элементов логистической системы должно вестись на тех же принципах, что и системы в целом;

•оптимизациявсейсистемыпервична, илишьонадиктуетусловиясубоптимизациисоставляющих

ееэлементов.

Основнымиусловиямиэффективногофункционироватьскладакакэлементалогистическойсистемы, вытекающимиизобщихпринциповпроектированияпоследней, можносчитатьследующие:

1.Склад должен рассматриваться не изолированно, а лишь как элемент логистической системы. Эффективностьегодолжнаотвечатьинтересамэффективногофункционированиялогистическойсистемы

вцелом.

2.Необходимо учитывать взаимодействия склада как на уровне всей логистической системы (внешнейсредыокружения), такивнутриеесубъекта, чьейматериально-техническойбазойонявляется.

3.Необходимо увязать технические и технологические возможности движения материального потока, проходящегочерезсклад, свнешнимтранспортом, атакжеснепосредственнымипоставщиками ипокупателями.

4.Снижение затрат на складскую обработку грузов не должно повлечь за собой снижение уровня обслуживанияклиентов.

5.Комплекс логистических услуг, предоставляемых складами, должен отвечать политике фирмы приобслуживанииклиентов.

6.Техническиеитехнологическиерешениянаскладедолжныисходитьнеизмодныхтечений, аиз логистическойнеобходимостииэкономическойцелесообразности.

7.Современныйуровеньразвитиялогистическихсистемпредполагаетавтоматизированнуюсистему управления информационными потоками независимо от уровня технической оснащенности самого склада.

8.Для снижения трудозатрат, связанных с документооборотом, целесообразно предусмотреть единый подход к документации для всех участников логистической системы.

9.Для автоматизации информационных потоков в системе и на складе в частности целесообразно внедрениештрих-кодовогообозначения грузанапредприятиях-изготовителях.

Склады, являясь составной частью интегрированной логистической системы, одновременно являются материально-технической базой основных участников (звеньев) этой системы, через которые проходит материальный поток. В ней склад играет роль ее элемента, поскольку, обеспечивая осуществлениелогистическихопераций, оннеподлежитдальнейшейдекомпозицииврамкахпоставленных задач логистической системы.

На всех складах, независимо от их места в логистической системе, происходит преобразование материального потока по размерам и составу входящих и выходящих партий продукции, по моменту времениих поступления, отгрузки ит.д.

Таким образом, склад можно рассматривать как основной преобразователь материального потока логистическойсистемыотпоставщиковсырьяиматериаловдопоставкиготовойпродукцииконечному потребителю. Приэтомвсядеятельностьсклададолжнабытьнаправленанаоптимизациюлогистической системы.

109

14.2. ПРЕДОСТАВЛЕНИЕУСЛУГ

Склад активно участвует в осуществлении политики обслуживания предприятий через предоставление разнообразных услуг. Благодаря этому обеспечивается сервис продажного и послепродажного обслуживания. Эта функция имеет особо важное значение в распределительной логистике, гдевысок уровеньконкуренции. Сервисявляется неотъемлемой частьюделовой активности предприятия, повышаяегоконкурентоспособность. Средиосновныхуслугможновыделитьследующие:

•материальные, связанныесвыполнениемоперацийпоповышениютехнологическойготовности продукции к производственному потребителю согласно заказам потребителей в системе снабжения. Например, нарезка, раскрой, расфасовкавмелкуютару, подборкомплектов, составлениеколеровкрасок

идр. В системе распределения эта группа услуг связана с подготовкой товара к продаже и приданием ему товарного вида;

•организационно-коммерческие, направленныенаповышениеэффективностипроцессовтоварноденежного обмена и включающие реализацию излишних материальных ценностей путем перераспределения, атакженакомиссионныхначалах; реализациюпромышленныхотходовпредприятий; сдачу на прокат (в аренду) оборудования, техники, аппаратуры и т.д.;

•складские, связанные с выполнением операций складирования за оплату, прием материальных ценностей на временное хранение, сдача в аренду складских площадей;

•транспортно-экспедиционные, связанные с доставкой грузов клиентам своим или арендованным транспортом.

Склады общего пользования (СОП), не являясь собственником товара, реализуют лишь услуги, поэтому многие функции, выполняемые обычно складами, для СОП рассматриваются в качестве логистических услуг. В общем виде СОП осуществляют следующий комплекс услуг:

•грузопереработку, хранениеираспределениеотносительноупаковкиилигрузовойединицы;

•хранениетранзитныхгрузов;

•контроль и регулирование температуры и влажности в помещении склада;

•предоставление аренды складского пространства потребителям;

•предоставление офисных помещений, услуг видеотерминалов, телефонного и компьютерного сервиса;

•предоставлениеинформации, связаннойстранспортировкойгрузов, экспедированием, дорожным движением;

•физическое распределение продукции в пределах склада;

•предоставлениесовременныхустройствподготовкиисчитыванияинформации, сканеровит.п.;

•разработкупланаконсолидациигрузовыхотправок;

•упаковкуисортировкутоваров;

•дезинфекцию;

•маркировку, прикреплениеярлыков, написаниетрафаретов, упаковкувзащитнуюпленку;

•почтовые услугииэкспресс-отправки;

•пакетирование, паллетированиеиобвязываниегруза;

•погрузку(разгрузку) наавтомобили, прицепыиполуприцепы;

•подготовку, тестирование, испытание, взвешиваниеиконтроль;

•консолидациюиразукрупнениепартийгрузов;

•подготовку специальныхмест хранения;

•подготовку и доставку товаросопроводительных документов;

•предоставление автотранспорта для местных и дальних перевозок;

•установку специальных приспособлений натранспортные средства длядоставки негабаритных

грузов;

•оформление складских документов по приемке груза, переадресовке, транзиту и т.п.;

•распределение грузовых отправок;

•подготовку грузовыхдокументов;

•информированиеокредитовании;

•предоставление взаймы хранимых товаров;

•территориальныйскладскойсервис;

•терминальный сервис для грузовых, водных, железнодорожных и смешанных перевозок;

•хранение крупногабаритных грузов, металла и другой продукции, требующей нестандартного складского оборудования;

•открытоехранениегрузов;

•грузопереработку, хранениеизатариваниемелкопартионныхотправокгрузов;

•разлив, грузопереработку, хранение, бутилированиежидкихгрузов;

•грузопереработкуихранениеконтейнеров.

110

Как видно из этого перечня, современный склад выполняет огромный объем сервисных логистическихопераций, предоставляяклиентувозможностьширокоговыборалогистическихрешений поскладированию, грузопереработке, упаковке, транспортировке, информационнымуслугамит.п.

В рамках системы логистики склад решает весьма разнообразные задачи:

•своевременное предоставление товаров и услуг потребителям;

•концентрация и пополнение запасов при оптимальных затратах на основе учета запасов в натуральном и стоимостном выражениях;

•защита производства и потребителей от различных непредвиденных обстоятельств (отсутствие товаров у поставщика, забастовка, катастрофы и т.п.);

•сбалансированиеувеличениятемповпроизводстваиобъемовпроизводимойпродукцииприросте спроса потребителей.

Склад решает и чисто традиционные задачи, связанные с осуществлением технологического процессапереработкигрузов:

•максимальное использование складских мощностей;

•рациональноеведениепогрузочно-разгрузочныхискладскихработ;

•эффективноеиспользованиескладскогооборудования;

•устранение потерь товаров при их складской обработке, хранении и т.д.

14.3. ЗАДАЧИФОРМИРОВАНИЯСКЛАДСКОЙСЕТИ

Основные комплексные задачи и существующее на сегодняшний день в нашей стране состояние по их решению применимы и к проблеме формирования логистической системы – складской сети предприятияоптовойторговли. Конкретизируязадачиформированияэтойсетивлогистическойсистеме

всоответствии с последовательностью их решения, можно выделить такие, как:

•определение формы собственности склада;

•определение количества складов и размещение складской сети;

•выбор места расположения склада;

•определение вида и размеров склада;

•разработка системы складирования;

•разработка логистического процесса на складе.

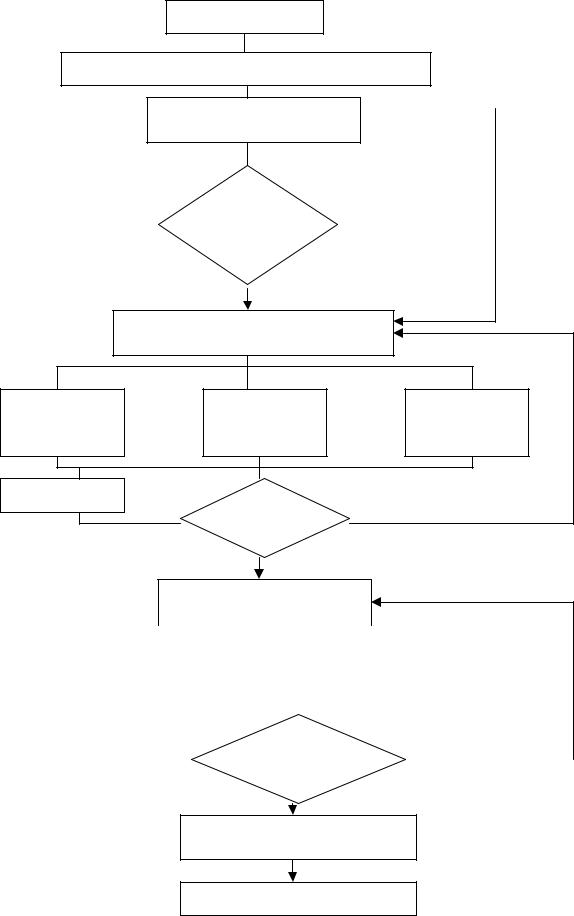

Алгоритм формирования складской сети как микрологистической системы в соответствии с методологиейсистемногоподходадолженбытьконкретизированприменительнокцелиисследованияв виде комплекса соответствующих моделей, методов, организационно-технических и экономических разработок.

Как показано на схеме (рис. 14.2), первым этапом, определяющим формирование складской сети, является прогнозирование спроса. Методы прогнозирования должны отражать изменения, связанные с ориентацией навыполнениезадач логистики. Приотборетаких методовследуетучитыватьследующие условия:

1)необходимопровестианализретроспективыспроса, опираясьнаучетианализзаказов, полученных фирмой ранее (в течение как можно более длительного срока);

2)следует параллельно провести следующие работы: установить различия в видах и характере материальных потоков и, возможно, потребителей, а также выбрать из всей широкой гаммы существующихметодовпрогнозированияте, которыемогутбытьиспользованывконкретныхусловиях;

3)провеститестированиеиотборподходящихметодовсоставленияпрогнозасучетомполученных данных о ретроспективе спроса и о типах товара. Здесь проводится сопоставление полученных результатов с реальным спросом, зафиксированным в течение данного периода;

4)взаключениепроводятсяпрогнозныерасчетыиотслеживаютсярасхождения. Приэтомпостоянно оцениваются результаты функционирования системы прогнозирования. При необходимости возможен пересмотр выбранных методов.

Планированиеобъемапродажирегионовсбытаосуществляетсяслужбоймаркетинганаосновании анализа рынка, сегментации рынков сбыта, анализа конкурентов и т.п.

Планированиепотребностейвскладскихмощностяхбазируетсянарезультатахпредыдущегоэтапа, когда определены ориентиры объемов продаж и выбраны регионы сбыта.

Объемы продаж позволяют определить общую потребность в складских мощностях, а выбор регионов сбыта – разработать программы грузопотоков по всей сети распределения с ориентацией на регионы основного складирования запасов. Эта стадия сопряжена с планированием потребностей складских мощностей, а следовательно, с определением имеющихся в каждом интересующем регионе ресурсов этих мощностей. В случае соответствия имеющегося потенциала плановым потребностям оптового предприятияможно приступать кпроведению анализа покаждому региону.

111

Прогноз спроса

Планирование объема продаж и регионов сбыта

Планирование потребностей  складских помещений

складских помещений

Наличие

имеющихся

ресурсов

|

Анализ потенциальных складских |

|

|

мощностей в регионах сбыта |

|

Расширение |

Использование |

Арендуемые |

собственных |

склада общего |

мощности |

мощностей |

пользования |

|

Ограничения |

Средства |

|

|

|

|

|

(?) |

|

Разработка программы размещения складской сети

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выдача |

|

Определение |

|

|

|

Определение места |

|

||||||

|

количества складов |

|

|

|

расположения склада |

|

|||||||

результатов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Соотношение |

|

||||||

|

|

|

|

|

|

мощностей (?) |

|

|

|||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разработка проекта складского хозяйства

Оценка результатов

Рис. 14.2. Алгоритмрешенияпроблемскладированиявлогистике

112

Анализируяпотенциальныевозможностирегиона, оптовоепредприятиевпервуюочередьоценивает свои собственные складские мощности. В случае отсутствия последних решается вопрос о взятии складских мощностей в аренду на длительный срок (лизинг) или о передаче товара на склады общего пользования, которые будут осуществлять всю необходимую обработку груза и весь комплекс дифференцированныхуслуг, которыетребуютсяклиентам.

Важнейшим решением, которое должна принять фирма в сфере складского хозяйства, является определение организационной формы управления складом. Она должна выбрать: иметь собственный склад или воспользоваться услугам склада общего пользования (СОП), арендовав в нем требуемые площади (объемы). Возможно использование и третьей альтернативы – взятие в аренду всего склада с обслуживающим складским оборудованием (лизинг) заежегодную плату. Однако такой вариант близок к приобретению склада, поскольку все затраты на его обслуживание ложатся на фирму.

Рассматривая данную проблему с учетом функционирования склада в различных областях логистики, следует сразу отметить, что склады производственной логистики – склады промежуточной продукции, инструментов и оборудования (или цеховые склады) – должны являться собственностью фирмыирасполагатьсявнепосредственнойблизостиотпроизводственногопроцесса. Проблемавладения складом наиболее актуальна в снабженческой и распределительной логистике, и решение ее должно быть направлено на поиск компромиссов. При этом факторы, обусловливающие выбор той или другой альтернативы, а возможно, и их комбинации, будут одни и те же.

Комбинация собственного склада и СОП становится особенно привлекательным и экономически выгоднымрешением, обеспечивающимминимальныеобщиеиздержки, приусловиирасширениярынка сбыта фирмы в различных регионах, а также в случае сезонного спроса на товар. Ключевым фактором выбора варианта является объем складского товарооборота. Предпочтение собственному складу отдается при стабильно большом объеме складируемой продукции и высокой оборачиваемости склада. При этом стабильность играет первостепенное значение. Другим определяющим фактором является рыночное пространство: чем выше концентрация потребителей в регионе сбыта, тем целесообразнее организация собственного склада. Наряду с плотностью рынка сбыта в данном случае необходимо учитывать также постоянный спрос на товар.

Немаловажное значение при выборе играет конкуренция. Чем выше она при обслуживании покупателей, тем более важными являются такие факторы, как обеспечение необходимых (и даже специальных) условий хранения и контроля за запасами продукции, гибкая политика в оказании предлагаемых клиенту услуг. Все это возможно лишь на собственных складах фирмы. Ее руководству в этих случаях легче корректировать стратегию сбыта с целью укрепления своих активных позиций в конкурентнойборьбе.

К СОП следует обращаться при низких объемах товарооборота фирмы или при хранении товара сезонногоспроса. Вснабженческойираспределительнойлогистикевтехслучаях, когданаместовыходят требования частой поставки мелкими партиями при строгой гарантии ее выполнения, многие фирмы стремятся воспользоваться услугами СОП, которые максимально приближены к потребителям. Это приобретаетособоезначениеприработе«поставщик– потребитель» наосновепринципа«точновсрок». СОП также отдается предпочтение, когда фирма внедряется на новый рынок, гдеуровень стабильности продажлибонеизвестен, либонепостоянен.

Многиефирмывначальнойстадиисвоейдеятельностииз-заотсутствияфинансовыхвозможностей на строительство складского хозяйства также пользуются складскими мощностями СОП. Эти склады имеют следующие преимущества: не требуют частых инвестиций фирмы в развитие складского хозяйства, сокращаютсяфинансовыериски, увеличиваетсягибкостьтребуемойскладскойплощади(можно изменить арендованные складские мощности и сроки их аренды), отпадает необходимость в подборе квалифицированныхкадровиответственностипоуправлениюзапасами.

Оценивая потенциал создаваемой складской сети оптового предприятия, необходимо учитывать ряд ограничений (экономические, технологические, технические, демографические и т.д.), которые существенновлияютнаэффективноефункционированиескладскойсети.

Переходя к разработке программы размещения этой сети, необходимо учитывать, что указанная проблема – комплексная, включающая такие вопросы, как определение количества складов, обеспечивающих бесперебойное снабжение клиентов с максимальным комплексом обслуживания; пространственноерасположениескладовврегионеобслуживанияприразличномхарактереиразличном спросе; степень приближения складов к потребителям; необходимые объемы складирования грузов в разныхскладах; степеньобъединения(централизации) илиразукрупненияскладов, влияниетранспортных коммуникаций и самих транспортных средств доставки и т.д.

Комплексные задачиразмещения складскойсетииопределения необходимогоколичества складов являются одними из наиболее важных при стратегическом планировании деятельности в распределительной и снабженческой логистике. Эти задачи могут быть вызваны вхождением фирмы на новые рынки сбыта, изменениями в территориальном распределении потребителей, внедрением логистическойконцепции«точновсрок» приснабжениипроизводстваит.д.

113

Как и прирешении задачи создания собственного склада, здесь должен применяться метод поиска компромиссаианализпотребностискладскихмощностей, вразличныхрегионахсбыта. Малыеисредние фирмы, ограничивающиесбытсвоейпродукцииоднимилинесколькимиблизлежащимирегионами, имеют, какправило, одинсклад. Длякрупныхжефирмсбольшимнациональнымилимежнациональнымрынком этот вопрос оказывается очень сложным, при его решении приходится преодолевать значительные трудности.

Вопрос расширения складской сети, т.е. увеличения количества складов, связан с изменением затрат.

При увеличении числа складов в логистической системе уменьшаются транспортные затраты на доставкусоскладаконечномупотребителю, одновременнопроисходитувеличениестоимостисодержания запасов, обработкизаказов, расходовнахранение. Транспортныерасходы, связанныесдоставкойгрузов на склады, естественно, будут увеличиваться пропорционально количеству последних. В то же время, благодаря увеличению складов и их приближению к потребителю, сокращается расстояние доставки с них, а это приводит к уменьшению данной категории транспортных расходов и гарантирует качество поставки в срок. Затраты на хранение грузов возрастают, так как расходы на эксплуатацию при складированиибудутувеличиватьсяпрямопропорциональноколичествускладов. Аналогичнопроисходит

иувеличениеобщихзапасов, азначит, затратнаихсодержание, увеличитсятакжестоимостьобработки заказов как сумма этих затрат на каждом из складов.

Максимальное приближение складов к их потребителям дает возможность более четко и точно выполнять заказы клиентов, быстрее реагировать на изменения их потребностей, что витоге позволяет такжесократитьрасходыотупущенныхпродаж. Сдругойстороны, приувеличениимощностииразмеров складов удельные капитальные затраты на 1 тонну грузооборота и запаса хранения сокращаются, что говорит в пользу строительства более крупных складов. В то же время это чаще всего влечет за собой сокращениечислатаковых, аследовательно, увеличениетранспортныхрасходовпридоставкеивремени на поставку заказа из-за увеличения радиуса обслуживания и отдаленности от потребителя.

Чем больше число складов, тем ближе они к потребителю и, таким образом, меньше время, затрачиваемое на доставку груза, тем больше возможностей обеспечить необходимую частоту и ритмичность поставок мелкими партиями, что в итоге существенно повышает уровень обслуживания клиентов, а значит, дает дополнительные преимущества перед конкурентами.

Таким образом, принимая решение по количеству складов, фирма должна исходить из условий наибольшей эффективности, связанной с наименьшими общими суммарными издержками обращения, тотальными логистическими затратами, среди которых в первую очередь необходимо учитывать:

•расходы на строительство и эксплуатацию складов, включающие затраты на строительство здания (сооружения) и приобретение оборудования, и затраты, связанные с дальнейшей эксплуатацией (содержание и ремонт здания и оборудования, расходы на зарплату, электроэнергию и т.д.);

•затратынатранспорт, состоящиеизпервоначальныхкапиталовложенийнаразвитиетранспортной сети (на строительство и реконструкцию подъездных дорог, приобретение подвижного состава, строительство гаражей, объект ремонтного хозяйства и т.д.), и эксплуатационные расходы по доставке

иотправке грузов (расходы, связанные с транспортировкой грузов, содержанием и ремонтом транспортных средств, устройств и объектов).

При этом также необходимо учитывать и ряд других факторов, зависящих от количества складов

ивлияющихнаобеспечениеуровняобслуживания:

•предоставляемые логистические услуги;

•транспортноеобслуживание;

•частота и ритмичность поставок;

•размер партии поставки и др.

Существует сильная взаимозависимость между возможностью быстрого удовлетворения потребностей клиентов в плане оказания различных логистических услуг, включая замену дефектной продукции, иколичествомскладов.

Следует иметь в виду, что задача размещения и формирования складской сети, как и любая логистическая задача, является оптимизационной, поскольку, с одной стороны, строительство новых илипокупкадействующихскладовиихэксплуатациясвязанысозначительнымикапиталовложениями, а с другой – должно быть обеспечено (наряду с повышением уровня обслуживания потребителей) сокращение издержек обращения от приближения к клиентам.

Территориальное размещение складов и их количество определяются мощностью материальных потоков и их рациональной организацией, спросом на рынке сбыта, размерами региона сбыта и концентрацией в нем потребителей, относительным расположением поставщиков и покупателей, особенностями коммуникационных сетей и т.д.

Проблемаопределениярасположенияскладанеразрывносвязанасрешениемвопросовопределения числа складов и размещения складской сети.

114

Привыборефирмойскладовобщегопользования, проблемарешаетсядостаточнопростоисводится лишь к расчету необходимой складской площади и выбору предлагаемых вариантов. К тому же при изменении рынка сбыта условия аренды могут корректироваться в зависимости от меняющихся интересов фирмы.

Однако продвижение на новые рынки сбыта, изменение объемов потребления, развитие новых производств, технологические инновации, усиливающаяся конкуренция и целый ряд других факторов ставят перед фирмами вопрос расширения складской сети путем строительства новых собственных складов или за счет покупки в собственность уже действующих с целью более эффективного обслуживаниярынка. Такоерешениедолжностатьрезультатомисследованияирасчетов, гдерешающее значение имеют эффективность функционирования склада и его экономическая целесообразность в процесседальнейшейэксплуатации.

Географическое месторасположение склада оказывает существенное воздействие на уровень расходов по транспортировке (на склад и со склада), складированию грузов, а значит, на уровень и стоимость логистических услуг, предлагаемых покупателям.

Для складов производственной логистики решение данной проблемы упрощается тем, что размещение их ведется на основных производственных площадях самой фирмы, а поэтому остается решить лишь вопрос размера склада. Гораздо сложнее обстоит дело для складов снабженческой и распределительнойлогистики.

Разработка проекта складского хозяйства включает проектирование самого склада и обслуживающейегоинфраструктуры. Разработкапроектныхрешенийведетсядлякаждогоконкретного склада, входящего в складскую сеть.

Проектирование склада как сложной техническо-экономической системы осуществляется в два этапа – макро- и микропроектирование.

Макропроектирование(внешнеепроектирование) – этоэтап, накоторомрешаютсяобщиевопросы создания складской системы; осуществляются выбор и систематизация ее функций и целей, ориентированных на оптимизацию всей логистической системы; определяются характеристики воздействия внешней среды на склад; устанавливаются (на основе анализа этих материалов) техникоэкономические требования к системе; выбираются исходные параметры склада.

На первом этапе устанавливаются номенклатура груза, величина и интенсивность грузопотоков, величина необходимых сроков хранения и конкретное место склада на участке застройки. Он заканчивается формированием исходных данных для последующего конкретного проектирования. При формированииэтихданныхнеобходимоучитывать:

•перспективыизменениягрузопотоков;

•номенклатуругрузов;

•характерихупаковкиидругиефакторы, которыемогутповлиятьнатехнологиюскладскихработ

иэффективное использования к тому времени уже построенного и действующего склада.

Дляпрогнозированияизмененийпараметровскладов, грузопотоков, номенклатурыгрузовивлияния на работу склада рекомендуется использовать статистический анализ и имитационное моделирование.

Микропроектирование (конкретное проектирование склада) состоит в разработке оптимальной системы складирования с определением характеристик всех подсистем и элементов и в соответствии с этимкомпоновочныхрешенийскладскихплощадейиобъемно-планировочныхрешенийзоныосновного хранения.

При решениипроблем складирования влогистической системе (намакроуровне) рассматривается лишь первый этап проектирования, который должен определить исходные параметры склада – вид и размеры.

При определении складских мощностей необходимо учитывать требования, предъявляемые к условиям и срокам хранения для конкретного вида сырья, материала, готовой продукции и т.д. В связи с этим целесообразно рассматривать склады с учетом классификации их по конструктивным особенностям и этажности зданий.

Для успешного функционирования этих систем требуется соответствующее профилю их работы технологическое оборудование. К таковому, связанному непосредственно с переработкой грузов, относятся: стеллажи, весоизмерительное оборудование, подъемно-транспортные механизмы, пакетоформирующее, пакетообвязывающее и прочее вспомогательное оборудование для переработки грузов. К технологическому оборудованию, непосредственно не связанному с переработкой грузов относятся: системы климатотехнологии (отопление, водоснабжение, канализация, вентиляция и искусственное освещение) и средства пожаротушения.

Основные требования, предъявляемые к указанному технологическому оборудованию, определяются ГОСТами, ОСТами, ТУ, СНИПами, отраслевыми стандартами и т.д. Для каждого вида оборудования существуют свои специфические требования, которые будут рассмотрены ниже. Общие основные требования к технологическому оборудованию складов следующие:

1) соответствие типу склада и объему его работы;

115

2) соответствие виду материалов, перерабатываемых на складе;

3)простота и надежность в эксплуатации;

4)экономичность;

5)экологическая чистота.

14.4.ТИПОВЫЕТЕХНОЛОГИЧЕСКИЕПРОЦЕССЫ

ВЛОГИСТИКЕСКЛАДИРОВАНИЯ

Под технологическим процессом складской переработки продукции понимается комплекс работ, связанныхсвыполнениемотдельныхоперацийскаждойединицейгрузаотмоментаприбытиядо момента отправления со склада потребителю.

Характер и объем работы склада зависят в основном от грузооборота, номенклатуры материалов, их физико-химических свойств и особенностей хранения, переработки и отпуска. При разработке технологическогопроцессаучитываютпринятыйнаскладепорядоквыполненияоперацийииспользуют все лучшее, что достигнуто в складском хозяйстве. Решающая роль в этом должна принадлежать комплексноймеханизациииавтоматизациипогрузочно-разгрузочных, транспортныхискладскихопераций, а также совершенствованию организации работы на каждом отдельном участке. Все многообразие технологических процессов охватывает работы, связанные с:

•подачей и расстановкой вагонов, контейнеров и других транспортных средств, прибывших на склад, кфронтупогрузочно-разгрузочныхработ:

•выгрузкой, рассортировкой и приемкой материальных ценностей, размещением их по местам храненияиорганизациейхранения;

•отборкой, комплектованием, упаковкой, маркировкой, пакетированиемизделийиматериаловдля отпуска;

•отпуском, погрузкойвтранспортныесредства, оформлениемприемо-сдаточныхитранспортных документов.

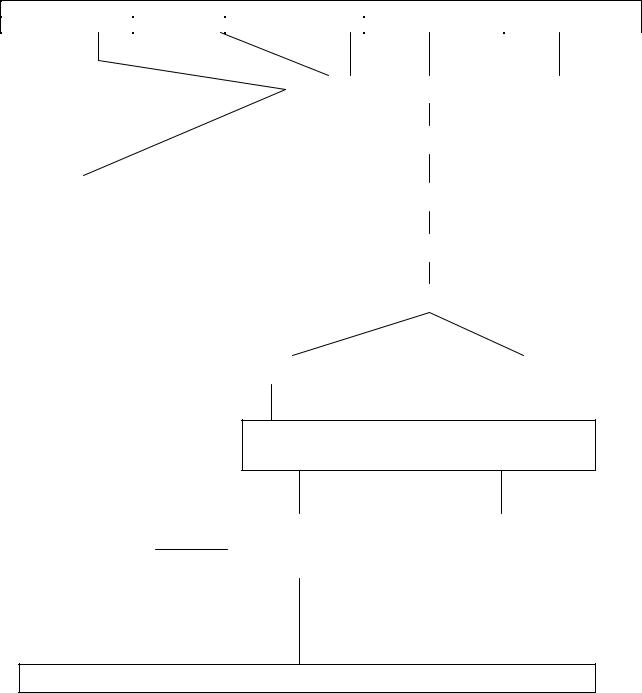

Типовая схема последовательности выполнения складских операций показана на рис. 14.3. Наиболее трудоемкими являются операции по разгрузке и погрузке вагонов, контейнеров,

автомобилей. Продолжительность погрузки и выгрузки может быть сокращена путем специализации фронтов погрузочно-разгрузочных работ, устройства специальных площадок для приемки грузов и комплектования их для отправки, широкого внедрения механизмов и различных приспособлений, ускоряющих и облегчающих трудоемкие работы.

Рациональнаяорганизациятехнологическогопроцессаработысклададолжнаисключатьвыполнение повторных операций, с тем чтобы перекладывание, пересчет, перевешивание и другие аналогичные операциисводилисьдоминимума.

Сложными и трудоемкими операциями на складах являются приемка материалов, их размещение по местам хранения и подборка для отпуска, что обусловливается многочисленностью номенклатуры материаловиизделийиособенностямиихконструктивныхпараметров. Дляускорениявыполненияэтих операций разрабатываются технологические карты, в которых описывается весь процесс складской переработкигруза. Ониразрабатываютсяприменительнокотдельнымвидамматериалов, прискладской переработке которых применяются одинаковые механизмы и приспособления.

Технологические карты определяют перечень основных операций, устанавливают последовательность, техническиеусловияитребованиянаихвыполнение, содержатданныеосоставемеханизмов

иприспособлений, используемых в процессе работы, о составе бригады механизаторов и расстановке рабочих. Онисодержаттакжеосновныеусловиявыполненияоперацийповыгрузкематериаловиизделий, их приемке, предусматривают способы укладки и пакетирования, порядок хранения и контроля за сохранностью и др.

Технологические карты вывешиваются в помещениях, где выполняются складские операции. Кроме того, составляют такие карты на выполнение транспортно-экспедиционных операций с

железнодорожным подвижным составом на территории склада, на выгрузку грузов из транспортных средств, на пакетирование материалов и изделий на поддонах и другие операции технологического процессапереработкигрузовнаскладе. Необходимымдополнениемктехнологическимкартамявляются инструктивныеуказанияповыполнениюотдельныхопераций.

При приемке материалов и их отпуске пользуются следующей документацией:

•карточка складского учета;

•товарно-транспортнаядокументация, накладная, счет-фактура, спецификация, опись, упаковочный ярлык, ГОСТы, ОСТы, ТУ, образцы, чертежи, инструкции по приемке продукции производственнотехнического назначения по количеству и качеству.

116

Поступление материалов

группами вагонов |

повагонно |

в контейнерах |

мелкими отправками |

автотранспортом |

расходных-приходноОформление |

|

|

Выгрузка |

|

материаловучетидокументов |

|

|

||

|

|

|||

Сортировка |

||||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Распаковка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приемка материалов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Укладка на места хранения |

|

|

|

|

|

Комплектование заказов |

|

Хранение |

|

|

|

Подготовка материалов к выдаче (упаковка, укладка в контейнера и на поддоны)

Выдача |

|

Погрузка на автотранспорт |

|

Погрузка материалов |

материалов |

|

и централизованная |

|

на железную дорогу |

потребителям |

|

доставка потребителям |

|

для иногородних |

|

|

|

|

потребителей |

|

|

|

||

|

|

|

|

|

Выдача материалов потребителям-экспедиторам

Рис. 14.3. Последовательностьвыполненияскладскихопераций

Ряд трудоемких операций может быть выполнен с помощью АСУ. В настоящее время внедрены и внедряются:

•оформление карточек складского учета;

•оформление приказной части товарно-транспортной накладной, реестра сдачи документов;

•контрользасвоевременностьюотгрузкипродукции;

•оформлениетоварно-транспортнойнакладной;

•ведение картотеки оперативного учета;

•формирование накопительного реестра за сутки;

•учет малоценных и быстроизнашивающихся материалов;

•наблюдение за нормой складских запасов;

•итог комплектации за сутки и др.

Логистическийпроцесснаскладевесьмасложен, посколькутребуетполнойсогласованностифункций снабжениязапасами, переработкигрузовифизическогораспределениязаказов. Практическилогистика наскладеохватываетвсеосновныефункциональныеобласти, рассматриваемыенамикроуровне. Условно весь процесс можно разделить на три части – операции:

117

•направленныенакоординациюфункцийпоступления(закупки);

•непосредственно связанные с переработкой груза и его документированием;

•направленныенакоординациюфункцийотправки(продаж).

Координация функции закупки осуществляется в ходе операции по снабжению запасами и по средствам контроляза ведением поставок. Основнаязадача снабжения запасами состоитвобеспечении склада товаром (или материалом) в соответствии с возможностями его переработки на данный период приполномудовлетворениизаказовпотребителей. Поэтомуопределениепотребностейвзакупкезапасов должно вестись в полной согласованности с функцией продаж и имеющейся мощностью склада.

Учет и контроль за поступлением запасов и отправкой заказов позволяет обеспечить ритмичность переработки грузопотоков, максимальное использование имеющегося объема склада и необходимые условия хранения, сократить сроки хранения запасов и тем самым увеличить оборот склада.

Функционированиевсехсоставляющих логистического процессафирмыдолжнорассматриваться вовзаимосвязиивзаимозависимости, включаяскладирование. Особоезначениевовсемлогистическом процессе придается понятию учетно-договорной единицы (УДЕ). Эти единицы являются соглашением по обмену между партнерами какой-либо продукцией. Характеристики их многочисленны и различны: вес брутто, вес нетто, высота, ширина, длина, прочность на раздавливание, климатическая стойкость, вес тары, полезная нагрузка, высота груза, объем груза, различные способы защиты, скорость транспортировки, взаимозависимость и независимость единиц измерения продукции и транспортных единиц при любом способе транспортировки, пригодность единицы для любых способов погрузки, разгрузки, хранения.

Продуктивная гармонизация (соглашения) означает не только согласование характеристик, но и в большейстепенирационализациюистандартизациюучетно-договорнойединицывовсехлогистических цепочках. Для соизмеримости этих единиц используют условную единицу, так называемый базовый модуль, т.е. вподдонразмером800 х1200, атакже1200 х1000 мм. Другимнаправлениемгерманизации логистического процесса на складе является контейнеризация грузов. Это позволяет автоматизировать процесснетольконамагистральномтранспорте, ноинаместныхрынках. Складскойконсолидационный центр, работающий со всеми типами производственных центров и грузополучателей осуществляют переходотконтейнеров, загруженныходинаковымгрузом, ксодержащимразныегрузы. Этоудобнодля перевозки грузов автомобильным транспортом – один контейнер в один пункт назначения.

Третий уровень гармонизации предусматривает процесс, непосредственно приближенный к конечномупотребителю– этосозданиесортировочнойлиниинауровнепакета(поддона), загруженного разными упаковками и содержащими различные изделия. Сортировочная линия должна выдавать однородные упаковки, загружаемые в контейнер для доставки конкретному потребителю, например, в супермаркет.

Таким образом, можно сделать следующие выводы:

1.Для наиболее эффективного удовлетворения спроса потребителей логистическая цепь должна проникать как можно глубже к точкам конечного сбыта. Это означает, что с начала надо провести ранжирование критериев оптимизации, где некоторые из них могут поменяться местами (оптимально время, а не расстояние; надежность и качество, а не скорость; скорость доставки, а не деньги, т.е. стоимость доставки).

2.Насыщенностьлогистическойцепочкираспределенияподъемно-транспортнымоборудованием, техническимисредствами, транспортнымисредствамииучетно-договорнымиединицамидолжнабыть оптимальной с точки зрения возможных сбоев во всей системе.

Применение этого правила требует, чтобы в сфере физического распределения продукции производились сравнительные оценки эффективности возможных вариантов на макро- и микроэкономическом уровне, в том числе и по используемому технологическому оборудованию.

3.Еслинельзяизбежатьсозданиястационарногосклада, ондолженрасполагатьсяналогистической цепи консолидации, который размещается по возможности ближе к конечным торговым точкам, если это касается физического распределения в плане транспортировки, и в центре консолидации, расположенномкакможноближекисходномупроизводственномупроцессу, еслиэтокасаетсясортировки.

В соответствии с этим правилом достигается минимальный запас в конечных торговых точках сбыта. На практике всегда имеется расхождение между производством и потреблением. Поэтому наличие стационарного склада, как правило, избежать нельзя. При этом можно сделать выбор между созданиемтакогосклада, размешенногонаместномрынке, иконцепциеймобильного, подвижногосостава, т.е. потребители должны выбирать между скоростью и надежностью распределения.

14.5. ТЕХНИКО-ЭКОНОМИЧЕСКОЕОБОСНОВАНИЕВЫБОРА ЛОГИСТИЧЕСКОГОВАРИАНТАРАЗВИТИЯСКЛАДСКОГОХОЗЯЙСТВА

В складском хозяйстве технико-экономические показатели подразделяются на ряд групп:

118

общие, кудавключаютсяпоказатели, характеризующиеорганизационныйуровеньскладскихработ (грузооборот, товарооборот, объемскладскойреализации, оборачиваемостьматериалов, емкостьсклада и т.д.);

качественные, где находятся показатели, характеризующие технический уровень оснащения складского хозяйства (производительность механизмов и их количество, количество и использование складскогооборудования, производительностьвесовогооборудования, производительностьтрудаит.д.); экономические, куда включаются показатели, характеризующие экономический уровень складского хозяйства(себестоимостьпереработкигрузанаскладе, эксплуатационныерасходы, капиталовложения).

Показателиорганизационногоуровняскладскогохозяйства

Одним из основных показателей организационного уровня складского хозяйства является грузообороты.

Грузооборот – это единица измерения складской работы по отправлению продукции со склада за определенный промежуток времени, выражаемый в натуральных показателях (т, м3, л, м и т.д.).

Товарооборот – единица измерения складской работы по отправлению продукции со склада за определенный промежуток времени, выраженный в стоимостном выражении (руб.).

Грузопереработка – это количество тонно-операций (т/опер.), выполняемых с единицей груза; определяется в зависимости от принятой технологии работы склада. В общем случае это:

Gто = ∑n Qi ni , i=1

где ni – количество операций, выполняемых с единицей груза; Q – количество i-го груза, т.

Коэффициентнеравномерностипоступлениягрузанасклад:

Kнер= |

Qmax |

≥ 1, |

|

||

|

Qср |

|

где Qmax и Qср – соответственно максимальный и средний грузооборот склада за определенный период. Коэффициент оборачиваемости материалов на складе:

K = Qскл ,

обор R

где Qскл – грузооборот склада за определенный период, т,

R – средний остаток груза за указанный период, т;

Оборачиваемость материалов, или средний срок хранения груза на складе:

Одн = |

T |

или txp = |

T |

. |

kобор |

|

|||

|

|

kобор |

||

где T – расчетный период, дни.

Объем складской реализации продукции – это показатель, характеризующий уровень реализации продукции со склада потребителями и выраженный в рублях. Этот показатель применяется на складах предприятийоптовойторговли.

Суточный грузооборот (т/сут.):

qсут = |

Qскл |

. |

|

||

|

T |

|

Емкость склада или максимальный запас груза на складе (т):

Eскл = qсут · kнер · txp,

Общая площадь склада (м2):

Fобщ =Fгр + Fпл + Fсл + Fвсп,

где Fгр – площадь, занятая грузом;

Fпл – площадь, занятая приемочно-отпускными площадками; Fсл – площадь, занятая служебными помещениями;

Fвсп – площадь, занятая проходами, проездами, конструктивными элементами.

Грузовая площадь F (м2) определяется отдельно для навалочных и тарно-штучных грузов.

119

Длянавалочныхгрузов:

Fгр = Eσскл = Eγсклh ,

где Ескл – емкость склада, т; σ – удельная нагрузка, т/м3;

h – допустимая высота складирования, м.

Для тарно-штучных грузов, хранящихся на поддонах и стеллажах:

F |

|

= |

Ескл fст |

, |

|

|

|||

|

гр |

|

Еяч Пяч |

|

где fcm – площадь, занятая одним стеллажом, м2; Е ч – емкость одной ячейки, т; ПЯяч – количество ячеек в стеллаже.

Для штучных грузов, хранящихся отдельными местами:

F = |

Eскл fгр β |

, |

|

||

гр |

Gгр Пяч |

|

|

|

|

где Gгр – вес одного места груза, т;

fгр – площадь, занятая одним местом груза, м2;

β – коэффициент, учитывающий неплотное укладывание отдельных мест груза; Пяр – число ярусов укладки, зависящее от допустимой высоты укладки и высоты одного места груза. Площадь, занятая приемочными и отпускными площадками (м2):

Fпл = |

2qсут kнер txp ( пл) |

, |

|

||

|

σ1 |

|

где txp(пл) – срок хранения груза на приемочно-отпускной площадке (txp(пл) = 2 суток); σ – нагрузка на 1 кв. м площади приемочно-отпускных площадок.

Площадь, занятая служебными помещениями Fсл, включает конторские и необходимые бытовые помещения.

Площадь, занятая под вспомогательные операции, включает площадь, занятую проходами, проездами, конструктивными элементами склада.

Коэффициентиспользованияскладскойплощади:

K |

|

= |

Fгр |

. |

пл |

|

|||

|

|

Fобщ |

||

|

|

|

||

Этоткоэффициентзависитотвидахранимогогруза, типаскладскихпомещений, планировкисклада, способа складирования груза, применяемой механизации. Коэффициент использованияобъема склада:

k |

= |

Vгр |

. |

|

|||

v |

Vобщ |

||

|

|||

Показатели технического уровня складского хозяйства

Важнейшим техническим параметром погрузочно-разгрузочных механизмов является производительность. Этотпараметриспользуютпривыбореиопределениипотребногоколичествамашин в конкретных условиях эксплуатации. Различают паспортную (техническую), эксплуатационную и фактическую производительность. Паспортная, или техническая, производительность механизма –

это количество груза, которое может быть перегружено механизмом за час непрерывной работы при максимальномиспользованиигрузоподъемности. Фактическаяпроизводительность– этофактически перегруженное количество груза за час работы механизма. Эксплуатационная производительность – это количество груза, которое может, был переработано механизмом в течение часа в конкретных условиях работы.

Механизмы бывают непрерывного и прерывного действия. Эксплуатационная производительность механизмов прерывного действия (т/ч):

Р |

|

= |

3600 |

Gгр , |

|

|

|||

|

ч |

|

Тц |

|

120

где Тц – время цикла механизма, сек; Gгp – вес поднимаемого груза, т.

Иногда в расчетах используется формула:

Рч = Рч.пасп· kгр · kвр,

где Рч.пасп – паспортная производительность механизма, т/ч;

kгp и kвp – коэффициент соответственно использования механизма по грузоподъемности и времени. Эта формула несовсем точно отражает конкретные условияработы, так какиспользуются заранее заданные постоянные коэффициенты, которые в процессе эксплуатации могут меняться. Поэтому она может применяться в том случае, когда производятся укрупненные расчеты без особой детализации

всего процесса и когда точность расчета не является лимитирующей величиной.

Цикломработыпогрузочно-разгрузочныхмеханизмовназываетсязаконченныйтехнологический процесс выполнения грузовых операций с единицей груза. Он определяется как сумма времени, затрачиваемая на отдельные операции с грузом: захват, подъем, перемещение, опускание, укладка или освобождение груза, возврат механизма за следующей единицей груза. Отдельные элементы цикла определяются расчетным путем, остальные – берутся из справочников и являются фиксированными. Коэффициент совмещения операций принимается в общем случае равным 0,85.

Эксплуатационная производительность для механизмов непрерывного действия (т/ч):

Рч = 3,6 · qгр · Vл,

Р |

|

= 3,6 · |

Gгр |

Vл , |

|

|

|||

|

ч |

|

а |

|

|

|

|

|

|

гдеqгр – средняяинтенсивностьнагрузкина1 погонныйметрдлинызагруженнойчастилентымашины, кг/м;

Vл – скорость движения ленты, м/с; Gгp – вес одного места груза, кг;

а – расстояние между единицами груза, м. Производительность весового оборудования (т/ч):

Р |

|

= |

60 Gв kгр kвр |

, |

в |

|

|||

|

|

tотв |

||

|

|

|

||

где Gв – грузоподъемность весов по паспорту, т;

kгp и kвp – коэффициенты использования весов по грузоподъемности и времени;

tотв – время на один отвес, мин. Необходимое количество механизмов:

|

|

|

N |

|

= |

qсут |

kнер |

, |

|

|

|

|

|

|

|

|

рч |

|

|

|

|

|

|||

|

|

|

|

мех |

|

tраб |

|

|

|

|

||

где tpa6 |

– число часов работы механизма в сутки с учетом всех перерывов. |

|

||||||||||

Необходимое количество поддонов на складе: |

|

|

|

|

|

|

||||||

|

Nпод = Nxp + Nцд + Nрем; |

Nxp = |

Eскл |

; |

|

Nцд = |

Nxp kнер |

txp |

; |

Nрем = (Nxp + Nцд), |

||

|

Рпод |

|

tобор |

|

||||||||

где Nхр – число поддонов, необходимое для непосредственного хранения груза на складе; |

|||

Рпод – вес груза на поддоне, т; |

|

|

|

tхр – срок хранения груза на складе, сут; |

|

|

|

Nрем – число поддонов на ремонт. |

|

|

|

Использованиемеханизмовпо грузоподъемности ивремени характеризуют коэффициенты: |

|||

Qгр |

|

|

tфакт |

k = qмех |

и |

k = |

tпл , |

где Gгр – вес поднимаемого груза, т;

qмех – грузоподъемность механизма по паспорту, т;

tфакт и tпл – соответственно фактическое и плановое время работы механизма, ч.

121

Наэтикоэффициентыоказываютвлияниевнедрениеподдонов, контейнеров, специализированных и автоматических захватов, ритмичность поступления и отпуска продукции, ритмичность технологического процесса и т.д.

Показатели социального уровня складского хозяйства

Основная задача баз и складов – качественное обслуживание потребителей, т.е. бесперебойность, комплектность, своевременностьобеспеченияматериалами. Этомупризванаслужитьцентрализованная доставка грузов, которая должна осуществляться по заранее согласованному графику автотранспортом базы или склада.

Уровеньцентрализованнойдоставки:

Уцд = |

Qцд |

100%, |

|

||

|

Qобщ |

|

где Qцд – количество груза, доставленного складом или базой потребителю централизованно, т; Qобщ – общее количество груза, отпущенное базой или складом, т.

Уровеньобслуживанияпотребителейпоказывает, какоеколичествопотребителейбылообслужено централизованно. Кроме того, уровень обслуживания мелких потребителей показывает, какой процент от общего числа потребителей составляют мелкие потребители, т.е. предприятия сневысоким объемом потребленияпродукции.

Комплексный показатель уровня обслуживания потребителей:

Уобсл |

= |

Qцд |

|

Пцд |

|

Пмп |

100%. |

|

Qобщ |

Побщ |

Побщ |

||||||

|

|

|

|

|

При общей оценке результатов деятельности складского хозяйства используется показатель производительности труда складских работников (т/раб.):

П= Qскл ,

тПраб

где Праб – число работников (рабочих) склада, чел.

Уровеньмеханизациипогрузочно-разгрузочныхработ– этоотношениеобъемаработ, выполненных с помощью механизмов, к общему объему вспомогательных работ в тоннах:

Умех |

= Амех +Аруч |

100%. |

|

|

|

Амех |

|

Степень механизации труда показывает отношение трудозатрат на механизированных работах к общим трудозатратам в человеко-часах:

Смех = |

ТЗмех |

100%. |

ТЗмех +ТЗруч |

Норма времени на перегрузку 1 т груза одним рабочим комплексной бригады (чел. . ч/т):

t |

|

= |

tсм Прк |

, |

рк |

|

|||

|

|

Нк |

||

|

|

|

||

где Пркд – число рабочих в комплексной бригаде, чел.; Нк – комплексная норма выработки всей бригадой за смену, т.

Иначе tрк называют трудозатратами в человеко-часах на 1 т перерабатываемого груза. Количество механизаторовустанавливаетсяпоколичествумеханизмов, стропальщиков– исходяизтехнологииработ, а количество грузчиков – путем деления объема работ в тоннах за смену на норму выработки одного рабочего комплексной бригады.

Показатели экономического уровня складского хозяйства

Косновнымпоказателямэкономическогоуровняскладскогохозяйстваотносятсяэксплуатационные расходы, себестоимость переработки груза, капиталовложения.

Себестоимость переработки груза – это отношение годовых эксплуатационных расходов склада к годовомугрузообороту(руб./т):

С = Э .

Qскл

122

Ежегодные эксплуатационные расходы склада определяются как сумма затрат по всем статьям

(руб.):

Э = Э1 + Э2 + Э3 + Э4 + Э5 + Э6.

где Э1 – расходы на заработную плату с начислениями, руб.; Э2 – расходы на амортизацию и текущий ремонт по перегрузочному оборудованию, руб.

Э3 – расходы на амортизацию и текущий ремонт по складам, общестроительным объектам, контейнерам, поддонам, оборудованиюидр. Этирасходызависятотстоимостиобъектовипроцентов амортизационныхотчисленийинатекущийремонт. Приэтомнадоучесть, чтоизноситекущий ремонт пакетирующих средств, стоимость одного комплекта которого не превышает 50 руб. при любом сроке службы и более 50 руб. при сроке службы до 1 года, переносится полностью на ежегодные эксплуатационные расходы;

Э4 – расходынаэлектроэнергию, топливо, смазкуиобтирочныематериалы, которыепринимаются

взависимости от мощности двигателя, расхода топлива, времени работы машины;

Э5 – расходы на аренду перегрузочного оборудования, автотранспорта, рассчитываются в зависимости от количества машино-смен и стоимости одной машино-смены;

Э6 – общезаводские, или распределяемые, расходы на содержание обслуживающего персонала, на социально-бытовые нужды, командировки и пр. Принимаются для различных систем в некоторыхпроцентныхотношенияхотсуммызаработнойплатыосновныхпроизводственных рабочих. В проектных расчетах в среднем можно принять Э6 = 0,29 . Э1.

При этом заработная плата рабочих, работающих на сдельно-премиальной системе оплаты труда определяется по формуле:

Эраб =(1 +в) b Праб Псм tгод асм ,

где в – коэффициент, учитывающий доплаты и начисления к основной сдельной заработной плате

(в= 0,43/0,57);

b – районныйкоэффициент;

Праб – количество рабочих, занятых в течение смены; tгод – количество дней работы склада в году;

асм – сменная тарифная ставка одного рабочего комплексной бригады, руб.

Трудопределеннойкатегорииработниковскладаоплачиваетсяподолжностныммесячнымокладам. Расходы по их заработной плате составляют (руб.):

Эсл =(1 + в) b 12 ∑n ni амес ,

i=1

где ni – число работников (служащих) данной категории; амес – месячный оклад одного работника, руб.

Эти расходы устанавливаются по проценту ежегодных отчислений от первоначальной стоимости перегрузочныхмашин:

Э2 = 0,01(а + в)Цi,

где Цi – стоимость i-й перегрузочной машины, принимаемая по справочникам (руб.); aiвi – процент ежегодных отчислений на амортизацию и текущий ремонт.

При обосновании развития склада необходимо учитывать капиталовложения, которые в общем случае могут определяться как сумма (руб.):

∑K =K1 +K2 +K3 +K4 +K5 ,

где K1 – капиталовложения в общескладские сооружения; K2 – капиталовложения в крытые склады;

K3 – капиталовложения на покрытие территории, сооружение навесов, подкрановые пути и т.д.; K4 – капиталовложения в перегрузочные механизмы и машины;

K5 – капиталовложения в складское оборудование, контейнеры, поддоны и другие приспособления. Стоимость оборудования принимается по прейскурантам, ценникам и данным заводовизготовителей. Приэтомучитываетсястоимостьподоставке(9–10%) имонтажу, которыепринимаются по ценникам на строительно-монтажные работы или в процентном отношении от прейскурантной

стоимости оборудования (15–20%).

Критерии оценки работы склада

Ккритериямоценкиэффективноститойилиинойсистемыотносятся:

• приведенные затраты, руб.:

123

З = Э + е · К,

где е – нормативный коэффициент эффективности капиталовложений (в среднем е = 0, 33);

• удельные приведенные затраты, руб. /т:

|

З = |

Э |

+ |

e K |

; |

|

|

|

|

Q |

Q |

|

|

||||

|

уд |

|

|

|

|

|||

|

|

|

|

|

|

|

||

• срок окупаемости, лет: |

|

|

|

|

|

|

|

|

|

K1 −K2 |

|

|

|

|

К |

||

tокуп = |

|

или |

tокуп = |

|

. |

|||

Э2 −Э1 |

|

Э |

||||||

Приведенныезатратыкаккритерийиспользуютсяприсравнимыхвариантах, т.е. когдагрузооборот склада одинаков. В случае сравнения существующего варианта склада с перспективным необходимо воспользоваться удельными приведенными затратами.

14.6. ПРОБЛЕМЫРАЗВИТИЯСКЛАДСКОГОХОЗЯЙСТВА КАКЛОГИСТИЧЕСКОЙСИСТЕМЫ

Современное складское хозяйство представляет собой сложную логистическую организационнотехническуюсистему, состоящуюизсовокупностискладовразличногоназначения, погрузо-разгрузочных фронтов, участков, пунктов, сетитранспортныхкоммуникаций.

Каждый склад этой системы можно рассматривать как одну из основных подсистем, имея в виду многообразие номенклатуры продукции производства или товаров, хранимых в строго определенных, запрограммированныхместах. Бесперебойная, ритмичнаяичеткаяработаскладовивцеломскладского хозяйства является одним из решающих условий нормальной работы промышленного или торгового предприятия. Оттого, насколькоонохорошоорганизованно, оснащеноиэкономно, вбольшеймерезависит эффективностьфункционированияхозяйственныхобъектов.

Анализдеятельностипредприятийзапоследниегодыпоказываетнекотороеотставаниевразвитии складского хозяйства. Его преодоление возможно путем решения назревших проблем за счет: интенсификации использования действующих основных фондов складского хозяйства, т.е. проведения реконструкции, внедрениякомплексноймеханизациииавтоматизации, совершенствованиятехнологиии организации работ, направленных на повышение эффективности эксплуатации зданий, сооружений, механизмов и оборудования; создания нового, современного складского фонда.

Теория и практика сформулировали основные проблемы складского хозяйства и определили пути ихрешения.

Первая группа проблем – технические, наиболее сложно разрешимые в последние годы из-за большой капиталоемкости и длительного срока решения. К ним относятся:

•недостаточность складских сооружений;

•большой физический и моральный износ действующих складских объектов, механизмов и оборудования;

•медленное обновление складского фонда;

•раздробленность и распыленность объектов складского хозяйства, вследствие чего снижается эффективность использования средств механизации и повышается себестоимость складских работ;

•неудовлетворительное использование складских площадей и объемов из-за недостаточной проработанности технологии размещения грузов на хранение, недостатка механизмов и оборудования, способных обеспечитьиспользованиепомещенийврациональномварианте.

Техническиепроблемы, какправило, решаютсязасчетспециальныхинвестиций, освоениекоторых позволяетсформироватьрациональнуюсистемускладскогохозяйствапутемконцентрацииикомпактности объектов. Это обеспечивает сокращение расстояния перемещения грузов при складской переработке, установкувысокоэффективногоподъемно-транспортногооборудования.

Решениетехническихпроблемдолжнобытьподкрепленореализациймероприятийтехнологического характера, например, картами, схемами, графиками, режимами, которые позволяют использовать оборудованиенаполнуюмощность.

Вторая группа – это организационные проблемы, связанные в основном с недостатками в организационной структуре, системе управления складским комплексом, подготовке и повышении квалификации складского персонала. Эти проблемы могут быть решены только применительно к складскомухозяйствуконкретногопредприятия, посколькууровеньихразрешениядаженаоднотипных предприятиях различен, апотому вданномвопросенужениндивидуальныйподход.

Ворганизации складского хозяйства имеют место проблемы нормативно-экономического характера. Они решаются путем разработки и внедрения:

124

1)типовой нормативно-технической документации, регламентирующей выбор наиболее экономичныхмашинимеханизмовподъемно-транспортногоназначения;

2)единых критериев создания и эксплуатации элементов, комплексов и подсистем складского хозяйства;

3)удобнойирациональнойтоварно-сопроводительнойиучетнойдокументацииидр.

В числе социальных проблем важнейшее значение имеет ликвидация тяжелых и трудоемких операций. Решение этой проблемы носит производственный характер и является результатом, с одной стороны, процесса пополнения складского хозяйства недостающими подъемно-транспортными механизмами, а с другой – эффективности использования действующего оборудования, т.е. предопределяется решением основных технических проблем.

К группе социальных проблем относится также предотвращение порчи материальных ценностей, как во время хранения, так и во время производства перегрузочных операций. Для решения ее должны быть намечены и реализованы практические меры организационного, технического и экономического характера, встроенные в совершенствование технологического процесса складского хозяйства.

Отмеченныевышепроблемыфункционированияскладскогохозяйствавзаимосвязанымеждусобой и, сточкизренияэффективности, должнырешатьсякомплексноиодновременно. Однако, какпоказывает практика, вбольшинствеслучаевпроизводственныеиособеннофинансовыевозможностипредприятий не позволяют решать эти проблемы комплексно и быстро. Поэтому целесообразен поэтапный подход к ихрешению.

Как показывает практика, на многих промышленных и торговых предприятиях техникоэкономический уровень складского хозяйства характеризуется значительными неиспользуемыми возможностями. Основные его проблемы заключаются в том, что оно пришло в несоответствие с темпами развития торговой деятельности и требованиями современного производства.

Совершенствование организации складского хозяйства требует решения ряда задач, одной из которыхявляетсяповышениетехнологическойдисциплиныскладскихработиизменениесуществующей системы управления складскими процессами.

Известно, что система организационного управления должна обеспечивать выполнение таких основных задач, как:

1)организация рациональной системы складских работ с минимальными издержками на перегрузочно-транспортныеивнутрискладскиеоперации;

2)эффективное использование складских площадей и объемов, подъемно-транспортного оборудованияиустройствдляформированияихранениягрузов;

3)выявлениененужныхзапасовтоварно-материальныхценностей;

4)повторноеиспользованиетары;

5)получениесвоевременнойинформациионаличииидвижениитоваровнаскладах.

Для решения данных задач необходимо реализовать следующие мероприятия:

1.Разработатьивнедритькомплекттехнологическихкартиинструкцийпорегламентациипроцесса складских работ.

2.Привестивсоответствиессовременнымитребованиямиорганизационнуюструктурускладского хозяйства предприятия, например, выделив его в отдельный комплекс.

3.Перестроитьорганизациюобработкипервичнойоперативнойинформациинасовременномуровне, для чего внедрить автоматизированные рабочие места (АРМ) заведующего складом, кладовщика на базе современных моделей персональных компьютеров.

3.Внедрить в складском хозяйстве решение основных функциональных задач, отражающих его деятельность.

Составной частью функциональной деятельности предприятия является комплекс задач, отражающихработускладскогохозяйства. Вэтоткомплексвходятследующиефункциональныезадачи:

1.Оперативный учет движения товаров (продукции, материалов) по складу за сутки (месяц) – условныйкод01.

2.Учет неликвидов (02).

3.Контроль за уровнем запасов (03).

4.Анализ запасов (04).

5.Расчет норматива запасов (05).

6.Расчет точки и величины заказа для формирования оптимального уровня запасов (06).

7.Учет обеспеченности склада товара (07).

8.Учетреализацииизлишнихтоваров(08).

9.Учет реализации (отпуска) товаров (09).

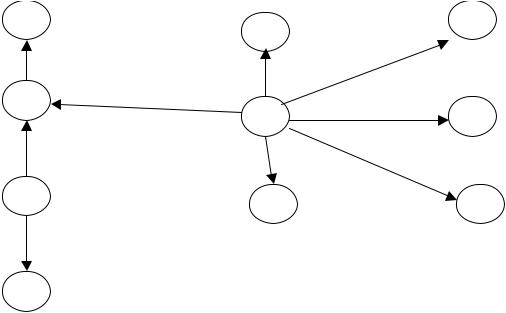

Между данными задачами имеются тесные информационные связи (см. рис. 14.4).

125

04 |

02 |

08 |

|

|

|

03 |

01 |

09 |

|

05  07

07

06

Рис. 14.4. Схемаинформационныхсвязейкомплексазадачуправленияскладскимхозяйством

Как видно из приведенной схемы, ключевой задачей комплекса является задача «Оперативный учет движения товаровпо складу за сутки (месяц)». Цель ее реализации в автоматизированном режиме заключается:

•в повышении эффективности управления запасами предприятия путем совершенствования контроляихналичияисозданияусловийдляликвидациисверхнормативныхиизлишнихтоваровзасчет повышения оперативности и качества учета;

•в своевременном предоставлении необходимой информации руководству предприятия для принятия оперативных мер по обеспечению производственного процесса материальными ресурсами;

•в улучшении уровня основных экономических показателей деятельности предприятия за счет ускорения оборачиваемости оборотных средств.

Решение данной задачи предусматривает получение информации об остатках в ассортиментном разрезенаскладенаконец суток имесяца, оежедневном приходеирасходе покаждой позициитоваров поскладуидр. Эффективностьфункционированиязадачивусловияхавтоматизированногоуправления достигается за счет:

•сокращения фактических запасов и ускорения движения оборотных средств в запасах;

•повышенияэффективноститрудаработниковнаучетныхоперацияхпоприходуирасходупутем автоматизации счетных процедур;

•уменьшения транспортно-заготовительных расходов путем сокращения объема завозимых товаров, связанного с ликвидацией сверхнормативных запасов.

Алгоритмрешениязадачипредусматриваетвыдачупозапросуболее20 форм, изкоторыхосновные: 1) ведомость движения товаров по складу за сутки (месяц); 2) ведомость прихода товаров на склад за месяц; 3) ведомость расхода товаров по направлениям;

4) оборотная ведомость движения материальных ценностей по складу за месяц; 5) ведомость ежедневного поступления; 6) ведомость ежедневного расхода.

Кроме того, по запросу предусматривается выдача на экран дисплея справок в виде фрагментов документов в оперативном режиме.

Вся информация, необходимая для формирования выходных документов и ответов на разовые запросы пользователей, сосредоточена в пяти файлах: файл 1 функционально является справочным; в файле 2 содержатся расчетные данные о движении товаров; в файл 3 загружаются данные из инвентаризационной ведомости; в файлах 4 и 5 хранится информация из приходных и расходных документов.

Цель решения задачи «Учет обеспеченности склада товарами» заключается в выявлении дефицитныхпозицийтоваровзасчетповышениясвоевременностиикачестваконтроля. Алгоритмзадачи предусматривает также прогнозирование ожидаемого обеспечения производственного процесса материальными ресурсами, что позволяет оперативно принять необходимые меры для обеспечения ритмичнойработыпредприятия.

126

Решение задачи «Контроль за уровнем запасов» преследует цель получения данных в ассортиментном разрезе, характеризующих отклонения остатков товаров на складе от установленного норматива. Эффективность функционирования данной задачи обеспечивается за счет недопущения образования сверхнормативных запасов и принятия своевременных мер по пополнению запаса и избежаниюсозданиявозможногодефицита поотдельным позициями.