- •Оглавление

- •Глава 1 ОСНОВЫЕ ПОНЯТИЯ ТЕОРИИ КАЧЕСТВА И НАДЕЖНОСТИ

- •1.1 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

- •1.2 ПОКАЗАТЕЛИ НАДЕЖНОСТИ ТЕХНИЧЕСКИХ УСТРОЙСТВ

- •1.3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ПРИМЕНИТЕЛЬНО К ИЗДЕЛИЯМ МИКРОЭЛЕКТРОНИКИ

- •1.4 КРИТЕРИИ И КОЛИЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ

- •1.5 ЗАВИСИМОСТИ МЕЖДУ ОСНОВНЫМИ ХАРАКТЕРИСТИКАМИ НАДЕЖНОСТИ

- •1.6 ПРИМЕРЫ РЕШЕНИЯ ЗАДАЧ ПО НАДЕЖНОСТИ

- •Глава 2 ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ НА ЭТАПЕ ПРОЕКТИРОВАНИЯ

- •2.1 ОБЩИЕ ПРИНЦИПЫ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ

- •2.2 ПРОГРАММНЫЕ ДОКУМЕНТЫ ПО ОБЕСПЕЧЕНИЮ НАДЕЖНОСТИ

- •2.2.1 Типовая структура и содержание программы обеспечения надежности космического аппарата

- •2.2.2 Основные нормативные требования к составу и содержанию КПЭО КА

- •2.3 АНАЛИЗЫ ПО ОБЕСПЕЧЕНИЮ НАДЕЖНОСТИ ОБОРУДОВАНИЯ, БОРТОВЫХ СИСТЕМ И КОСМИЧЕСКОГО АППАРАТА

- •2.3.1 Функциональный анализ

- •2.3.2 Анализ (расчет) надежности

- •2.3.2.2. Методы нормирования показателей надежности по составным частям космического аппарата

- •2.3.2.3.Методы анализа и оценки показателей надежности на соответствие нормативным значениям (расчетные, расчетно-экспериментальные методы)

- •2.3.2.5 Надежность КА при хранении

- •2.3.3 Анализ видов, последствий и критичности отказов

- •2.3.3 Анализ электрических и тепловых нагрузок на комплектующие и мер по облегчению нагрузок для комплектующих.

- •2.3.4 Анализ худшего случая.

- •2.3.5 Анализ обеспечения требуемого ресурса и сохраняемости.

- •2.3.6 Перечень и программа контроля критичных элементов

- •Глава 3 СТРУКТУРА ЭКСПЕРИМЕНТАЛЬНОЙ ОТРАБОТКИ БОРТОВЫХ СИСТЕМ И БОРТОВОГО ОБОРУДОВАНИЯ

- •Глава 4 ОБЩЕЕ ПРЕДСТАВЛЕНИЕ ОБ ОТКАЗАХ ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ

- •4.1 ФИЗИЧЕСКАЯ МОДЕЛЬ ОТКАЗОВ

- •4.2 МЕХАНИЗМЫ ВНЕЗАПНЫХ И ПОСТЕПЕННЫХ ОТКАЗОВ

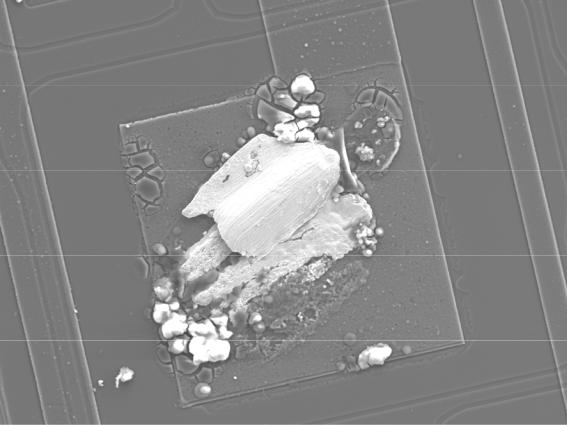

- •4.3 СТРУКТУРНЫЕ ДЕФЕКТЫ КОМПОНЕНТОВ БИС

- •4.4 ОБЩИЕ ДЕФЕКТЫ В ТВЕРДЫХ ТЕЛАХ

- •4.5 ДЕФЕКТЫ В КРЕМНИЕВОЙ ПОДЛОЖКЕ

- •4.5.1 Механизм образования "отрицательных нитевидных кристаллов".

- •4.5.2 Растворение кремния алюминием

- •4.6 ДЕФЕКТЫ ПЛЕНОК ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ

- •4.7 ДЕФЕКТЫ СТРУКТУРЫ ДИЭЛЕКТРИЧЕСКИХ СЛОЕВ

- •4.7.1 Локализованные дефекты структуры и состава диэлектрических слоев

- •4.7.2 Химические и физические нелокализованные дефекты

- •Глава 5 ОТБРАКОВОЧНЫЕ ИСПЫТАНИЯ – СРЕДСТВО ПОВЫШЕНИЯ НАДЕЖНОСТИ ПАРТИЙ ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ

- •5.1 СОСТАВ ОТБРАКОВОЧНЫХ ИСПЫТАНИЙ

- •5.2 ТРЕНИРОВКА

- •5.3 ЭЛЕКТРОТРЕНИРОВКА

- •5.4 ЭЛЕКТРОТЕРМОТРЕНИРОВКА

- •5.5 ТЕРМОТРЕНИРОВКА

- •5.6 ПРОДОЛЖИТЕЛЬНОСТЬ ТРЕНИРОВОК

- •Глава 6 МОДЕЛЬ ВНЕШНИХ ВОЗДЕЙСТВУЮЩИХ ФАКТОРОВ ДЛЯ ЭЛЕКТРОРАДИОИЗДЕЛИЙ, ЭКСПЛУАТИРУЕМЫХ В КОСМИЧЕСКИХ АППАРАТАХ ДЛИТЕЛЬНОГО ФУНКЦИОНИРОВАНИЯ

- •6.5.1 Излучения естественных радиационных поясов Земли

- •6.5.2 Воздействие одиночных частиц

- •Глава 7 МЕТОДЫ ОБЕСПЕЧЕНИЯ АППАРАТУРЫ КА ИЗДЕЛИЯМИ МИКРОЭЛЕКТРОНИКИ НЕОБХОДИМОГО УРОВНЯ КАЧЕСТВА И НАДЕЖНОСТИ

- •Глава 8 ВОЗДЕЙСТВИЕ ЭЛЕКТРОСТАТИЧЕСКИХ ЗАРЯДОВ НА ИЗДЕЛИЯ МИКРОЭЛЕКТРОНИКИ

- •Глава 9 НЕРАЗРУШАЮЩИЕ МЕТОДЫ АНАЛИЗА МИКРОСХЕМ

- •9.1.1 Обзор систем формирования рентгеновского изображения

- •9.1.2 Неразрушающее формирование трехмерного изображения

- •9.1.3 Практическое использование рентгеновских инспекционных установок в лабораториях анализа отказов

- •Влияние облучения на образец

- •9.2.1 Сравнение РЭМ и оптического микроскопа

- •9.2.2 Электронная оптика

- •Зарядка образца

- •Скорость сканирования и качество изображения

- •Краткое описание

- •Глава 10 МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

- •Глава 11 РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ПРОГНОЗИРОВАНИЯ РАБОТОСПОСОБНОСТИ ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ ПРИ ВОЗДЕЙСТВИИ ФАКТОРОВ КОСМИЧЕСКОГО ПРОСТРАНСТВА

- •11.1.1 Метод прогнозирования работоспособности ЭРИ к воздействию электрических и тепловых нагрузок в КА негерметичного исполнения

- •11.1.2 Определение допустимого коэффициента электрической нагрузки ИС в КА негерметичного исполнения

- •11.1.3 Справочник конструктора по применению изделий микроэлектроники в КА негерметичного исполнения длительного функционирования

- •11.2.1 Причины разбросов показателей радиационной стойкости ЭРИ от образца к образцу

- •11.2.2 Экспериментальные данные разброса радиационной стойкости ЭРИ

- •11.2.3 Обоснование номенклатуры критически важных ЭРИ определяющих радиационные характеристики бортовой аппаратуры КА

- •11.2.4 Обеспечение радиационной стойкости критически стойких ЭРИ

- •11.2.5 Влияние идеологии проведения ВК, ОИ и ДНК на уровень радиационной стойкости ЭРИ, устанавливаемых в аппаратуру

- •11.3.1 Разработка подхода к оценке работоспособности ЭРИ в условиях комплексного воздействия ФКП

170

Глава 7 МЕТОДЫ ОБЕСПЕЧЕНИЯ АППАРАТУРЫ КА ИЗДЕЛИЯМИ МИКРОЭЛЕКТРОНИКИ НЕОБХОДИМОГО УРОВНЯ КАЧЕСТВА И НАДЕЖНОСТИ

7.1МЕТОД ПРОГНОЗИРОВАНИЯ НАДЕЖНОСТИ ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ, ПРОШЕДШИХ ДОПОЛНИТЕЛЬНЫЕ ОИ

Анализ контрактных требований к показателям надежности современных отечественных КА разработки ОАО «ИСС» показывает (см. табл. 51), что требования к показателю долговечности КА – сроку активного существования (САС) или ресурсу постоянно растут. Растут, также, требования к показателям безотказности КА (вероятности безотказной работы (ВБР)) на конец САС.

Таблица 51 Динамика изменения требований к ресурсу и вероятности безотказной работы КА

Параметр |

Экспресс- |

Сесат |

Экпресс- |

Зухре |

Луч |

- |

Глонасс- |

Глонасс- |

|

|

|

А №2,3 |

|

АМ-22 |

|

5А |

|

М |

К |

Год |

первого |

2000 |

2000 |

2003 |

2008 |

2009 |

|

2003 |

2010 |

запуска |

|

|

|

|

|

|

|

|

|

Ресурс |

на ор- |

7 |

10 |

12 |

15,25 |

10 |

|

7 |

10 |

бите, лет |

|

|

|

|

|

|

|

|

|

Вероятность |

|

|

|

|

|

|

|

|

|

безотказной |

0,61 |

0,7 |

0,79 |

0,72 |

0,75 |

|

0,7 |

0,7 |

|

работы на ко- |

|

||||||||

нец САС |

|

|

|

|

|

|

|

|

|

Рост требований к показателям долговечности и безотказности КА означает директивное ужесточение требований к нормированным показателям безотказности бортовых систем КА на конец требуемого САС или ресурса. В табл.52, для примера, приведен нормативный бюджет надежности перспективного КА на базе платформы «Экспресс-1000» с требуемым САС 15 лет.

Таблица 52 Нормативный бюджет надежности перспективного КА на базе платформы «Экспресс-1000»

Бортовая система |

ВБР на конец САС 15,25 года, не менее |

Ретранслятор |

0,91 |

Бортовой комплекс управления |

0,958 |

Система ориентации и стабилизации |

0,951 |

Система электропитания |

0,962 |

Система коррекции |

0,930 |

Система терморегулирования |

0,992 |

Система конструкции |

1,0 |

Механические устройства БС |

0,9998 |

|

171 |

|

|

|

|

Бортовая система |

|

ВБР на конец САС 15,25 года, не менее |

Механические устройства антенн |

|

0,9999 |

КА в целом |

|

0,7355 |

Вместе с тем, используемые при проектных расчетах надежности аппаратуры справочные значения базовых интенсивностей отказов основной номенклатуры отечественных электрорадиоизделий (ЭРИ) (табл.53) за последние 10 лет по ряду причин росли незначительно, в связи с чем разработчики аппаратуры бортовых систем испытывают трудности при подтверждении требуемой безотказности на этапе проектирования.

Таблица 53 - Изменение базовых интенсивностей отказов основных классов и функциональных групп ЭРИ, изготовленных отечественной промышленностью

№ |

Классы и группы ЭРИ |

|

Базовые интенсивности отказов λб.с.г. 10−61/ ч по |

|||||

|

справочнику «Надежность ЭРИ»[65] |

|

||||||

|

|

|

|

|

|

1992г. |

2000г. |

2002г. |

1 |

Интегральные микросхемы: |

|

|

|

||||

1.1 |

- |

полупроводниковые цифро- |

0,017 |

0,019 |

0,019 |

|||

|

вые |

|

|

|

|

|

|

|

1.2 |

- ОЗУ |

|

|

|

0,038 |

0,052 |

0,046 |

|

1.3 |

- ПЗУ, ППЗУ, РПЗУ |

|

0,020 |

0,027 |

0,025 |

|||

1.4 |

- |

полупроводниковые |

анало- |

0,023 |

0,040 |

0,037 |

||

|

говые |

|

|

|

|

|

|

|

2 |

Полупроводниковые |

прибо- |

|

|

|

|||

|

ры: |

|

|

|

|

|

|

|

2.1 |

- диоды кремниевые выпря- |

0,040 |

0,085 |

0,1 |

||||

|

мительные |

|

|

|

|

|

||

2.2 |

- диоды кремниевые импульс- |

0,025 |

0,035 |

0,034 |

||||

|

ные |

|

|

|

|

|

|

|

2.3 |

- |

транзисторы |

биполярные |

0,048 |

0,060 |

0,060 |

||

|

кремниевые |

|

|

|

|

|

||

2.4 |

- транзисторы полевые крем- |

0,096 |

0,088 |

0,086 |

||||

|

ниевые |

|

|

|

|

|

|

|

2.5 |

- |

диоды |

СВЧ |

смесительные |

0,300 |

0,080 |

0,075 |

|

|

кремниевые |

|

|

|

|

|

||

2.6 |

- |

диоды |

СВЧ |

детекторные |

0,700 |

0,540 |

0,510 |

|

|

кремниевые |

|

|

|

0,230 |

|

||

2.7 |

- |

транзисторы |

биполярные |

0,280 |

0,210 |

|||

|

кремниевые СВЧ большой |

|

|

|

||||

|

мощности |

|

|

|

|

|

|

|

3 |

Конденсаторы: |

|

|

|

0,019 |

|

||

3.1 |

- керамические (U <1600В) |

0,008 |

0,019 |

|||||

3.2 |

- |

оксидно-электролитические |

0,140 |

0,190 |

0,190 |

|||

|

алюминиевые |

|

|

|

|

|

||

3.3 |

- объемно-пористые тантало- |

0,125 |

0,150 |

0,123 |

||||

|

вые |

|

|

|

|

0,100 |

|

|

3.4 |

- оксидно-полупроводниковые |

0,100 |

0,070 |

|||||

172

№ |

Классы и группы ЭРИ |

Базовые интенсивности отказов λб.с.г. 10−61/ ч по |

||

справочнику «Надежность ЭРИ»[65] |

|

|||

|

|

1992г. |

2000г. |

2002г. |

3.5 |

- с органическим синтетиче- |

0,060 |

0,060 |

0,055 |

|

ским диэлектриком полисти- |

|

|

|

|

рольные |

|

|

|

4 |

Резисторы: |

|

|

|

4.1 |

- постоянные непроволочные: |

0,040 |

0,052 |

|

|

а) металлодиэлектрические |

|

|

0,050 |

|

(кроме прецизионных) |

|

|

|

|

б) металлодиэлектрические |

|

|

0,043 |

|

прецизионные |

|

|

|

|

в) металлизированные |

|

|

0,040 |

4.2 |

- постоянные проволочные: |

|

0,020 |

|

|

а) нагрузочные |

0,020 |

0,032 |

|

|

б) прецизионные, особоста- |

0,008 |

0,008 |

0,0075 |

|

бильные |

|

0,0071 |

|

4.3 |

- переменные проволочные: |

0,007 |

|

|

|

а) подстроечные |

|

|

0,018 |

|

б) регулировочные |

|

|

0,007 |

Один из методов обеспечения требуемой безотказности – совершенствование применяемых способов резервирования оборудования бортовых систем (способ включения резерва, кратность резервирования, схема включения резерва, характеристика резерва, фиксация резерва, однородность резервирования). Однако, возможности обеспечения требуемой надежности за счет, например, увеличения кратности резерва, как правило, ограничены. При резервировании замещением данный прием действительно ведет к повышению ВБР, однако приводит и к существенному повышению суммарной массы КА, что противоречит налагаемым на КА ограничениям по массе и стоимости. Использование иных, кроме структурной, методов избыточности, например, функциональной (резервирование последовательной цепи приборов одним универсальным и др. приемы), также, по ряду причин, технически редко реализуемы. Таким образом, в целях проектного подтверждения требуемой ВБР КА, зачастую, требуются дополнительные или иные принципы обеспечения нормированных показателей безотказности проектируемого оборудования.

Одним из этих принципов является применение высоконадежных ЭРИ, для которых дополнительно можно использовать понижающие коэффициенты для базовых интенсивностей отказов.

173

К качеству и надёжности ИС предъявляются очень высокие требования, независимо от того, в какой радиоэлектронной аппаратуре (РЭА) они будут применены: в системах управления ракет, авиационных объектов, атомных электростанций или в телевизорах и видеомагнитофонах. Подсчитано [66], что при доле дефектности партий ИС в пределах 0,01%, то есть 100 дефектных схем на один миллион поставленных, процент отказов печатных плат, на которых смонтировано 100 ИС, составит 9,5%. При дефектности партий ИС в пределах 1% выход годных печатных плат составит 63,4%, то есть брак составит 36,6%.

В настоящее время общепринятыми считаются два направления увеличения надёжности выпускаемых ИС [66]:

¾устранение причин отказов за счёт совершенствования конструкции и технологии изготовления, то есть воздействия на процесс производства посредством обратной связи (передачи информации), и создание, в конечном счете, бездефектной технологии;

¾выявление и удаление изделий с отказами (действительными и потенциальными) из готовой партии до поставки потребителю.

Второй вариант обычно не реализуется, так как изготовитель поставляет

потребителю ЭРИ строго в соответствии с техническими условиями. Поэтому можно предложить третий вариант: выявление и удаление изделий с отказами (действительными и потенциальными) из готовой партии на входном контроле у потребителя ЭРИ.

Необходимо отметить, что для оценки достаточности принятых мероприятий необходима информация о надежности ЭРИ. Оперативность получения такой информации из сферы эксплуатации чрезвычайно низка. В этой связи все более актуальным становится разработка и применение специальных методов прогнозирования надежности ЭРИ [69].

Очевидно, что при прогнозировании работоспособности ЭРИ практически невозможно учесть реальный разброс времени наработки до отказа, связанный с разбросом электрофизических параметров ЭРИ и наличием в их структуре различных дефектов и неоднородностей. Поэтому, даже при оптимистических результатах прогноза, необходимым условием является научно-обоснованный выбор и введение дополнительных методов отбраковочных испытаний. И, в пер-

174

вую очередь, эффективных методов диагностирования до установки ЭРИ в БА. Физические и методологические основы применения методов диагностирования изложены, например, в [67, 68, 69].

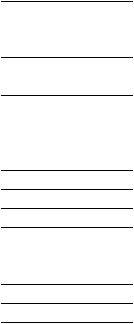

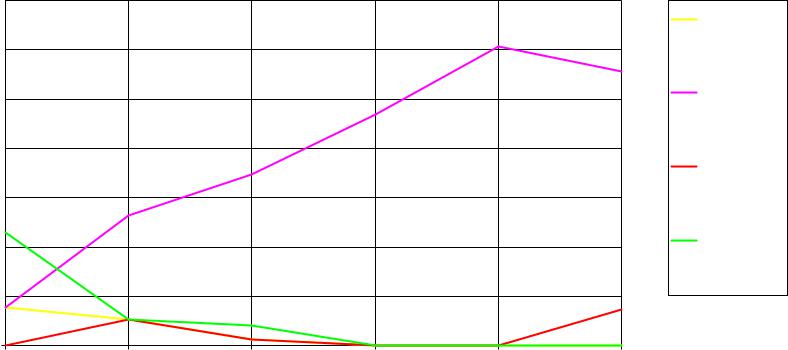

Применительно к аппаратуре КА и другой высоконадежной аппаратуры важно быть уверенным в отсутствии дефектных (потенциально ненадежных) ЭРИ в выборке, предназначенной для установки в аппаратуру. В технологическом процессе изготовления ИС предусмотрен производственный контроль качества, предназначенный для выявления явных дефектов, характеризующих процент выхода годных изделий, и скрытых дефектов, характеризующих надежность выпускаемых ИС. Если рассматривать отказ ИС как результат развития в ней во времени дефекта, характеризуемого размером Дi, то суть сказанного можно проиллюстрировать графиком, приведенным на рис. 17 [70], на котором дан график зависимости плотности дефектов (а) от их величины (Д).

a λ

a (Дi) |

|

|

Процент выхода |

|

|

|

годных |

|

|

λ(Дi) |

|

|

|

|

|

|

|

|

|

аti

а0

Скрытые дефекты Явные дефекты

0 |

Д ti |

Д0 |

|

Дi |

|

|

|||

|

|

|

Рис. 17 Зависимость плотности дефектов от их величины

Дефекты величиной Дi≥Д0 (где Д0 критический размер дефекта, нарушающий работоспособность изделия и зависящий от требований контроля) приводят к браку или отказу ИС и называются «явными». Дефекты величиной Дi<Д0 обнаруживаются лишь в процессе эксплуатации и называются «скрытыми». Природа генерируемых технологическим процессом явных и скрытых дефектов одна и та же, а разброс начальных размеров дефектов Дi от 0 до ∞ и определяет

175

на практике уровень брака при изготовлении и разброс характеристик надежности однотипных изделий в одинаковых условиях эксплуатации. Пусть Дi - некоторая условная величина дефекта, при которой его развитие не достигает в течение времени ti эксплуатации критического размера Д0. Тогда изделия с дефектами Дti < Дi< Д0 образуют группу потенциально ненадежных изделий с точки зрения заданных требований по надежности ИС. На рис. 17 показана кривая интенсивности отказов ИС в зависимости от величины скрытых дефектов. Нарас-

тающий характер кривой λ(Дi) в диапазоне Дti <Дi < Д0 и определяет так называемую проблему «ранних» отказов ИС в эксплуатации.

Ежегодно в практике ОАО «ИСС» в приборных цехах происходит 8÷12 отказов аппаратуры различной сложности из-за отказов ЭРИ, устанавливаемых в аппаратуру, по результатам сплошного входного контроля (ВК) без проведения дополнительных отбраковочных испытаний. Это приводит к существенным материальным и временным затратам. Поэтому задача выявления скрытых дефектов в ЭРИ до их установки в бортовую аппаратуру является весьма актуальной.

При проведении дополнительных отбраковочных испытаний ЭРИ на входном контроле у потребителя предлагается использовать понижающие коэффициенты для базовых интенсивностей отказов, приводимые в справочниках [24] При этом, в соответствии с НТД, за основу для расчета эксплуатационной надежности ЭРИ принимаются коэффициентные математические модели вида

[24]:

n

λэ = λ' б × K p ×∏Ki ,

i=1

где, λэ −значение величины эксплуатационной интенсивности отказов ЭРИ, используемое при расчете надежности аппаратуры;

λ'б − исходная (базовая) интенсивность отказов типа (группы) ЭРИ

(табл.53), приведенная к условиям: номинальная электрическая нагрузка при температуре окружающей среды 25°С;

K p −коэффициент режима, учитывающий изменение λ'б в зависимости от электрической нагрузки и (или) температуры окружающей среды;

Кi − коэффициенты, учитывающие изменения эксплуатационной интен-

сивности отказов от различных факторов: коэффициент приемки, коэффициент

176

эксплуатации, коэффициент качества разработки и изготовления аппаратуры, коэффициент ионизирующих излучений и т.д.;

n −количество учитываемых факторов.

Длительное время (начиная с КА «SESAT» - год запуска 2000) НПО ПМ и предприятия - контрагенты применяют ЭРИ, категории качества «ВП», «ОС» («ОСМ»), прошедшие дополнительные ОИ, включая диагностический неразрушающий контроль и разрушающий физический анализ, в испытательных технических центрах, аккредитованных в системах «Военэлектронсерт» и Федеральной системе сертификации космической техники (ФСКТ). Дополнительные испытания, по данным [71, 72] и по моему мнению, «повышают» качество применяемых партий ЭРИ, идущих на комплектацию БА, снижают интенсивность отказов за счет исключения из них ЭРИ со скрытыми дефектами и позволяют при-

менять понижающий коэффициент Kитц , уточняющий значения λ'б .

Однако, в настоящее время поправочный коэффициент Китц , не учитыва-

ется при расчете проектной оценки надежности аппаратуры КА, так как не предложено метода количественной оценки данного коэффициента. Таким образом, актуальной является задача технического обоснования величины Китц для при-

менения при уточнении значения эксплуатационной интенсивности отказов. Опыт в области дополнительных отбраковочных испытаний ЭРИ перед их

установкой в бортовую аппаратуру позволяет мне предложить способ определения количественного значения Китц методом оценки коэффициентов, характери-

зующих степень отличия ЭРИ, успешно прошедших дополнительные ОИ и полученных с завода – изготовителя.

Суть метода заключается в том, что, исходя из общепринятой функции интенсивности отказов ЭРИ во времени, требуемый срок службы ЭРИ без отбраковки в составе аппаратуры соответствует периоду стабильной интенсивности отказов ЭРИ, обеспечиваемой базовой среднегрупповой интенсивностью отказов и полями допусков параметров ЭРИ по ТУ.

Практика показывает, что при штатной эксплуатации аппаратуры отказы ЭРИ носят, в основном, параметрический характер, т.е. возникают отказы типа «выход за поле допуска». Дополнительные отбраковочные испытания позволяют классифицировать элементы с суженными значениями параметров по сравнению

177

с полями допусков по ТУ. Это ведет к приросту периода стабильной интенсивности отказов ЭРИ, прошедших классификацию [73].

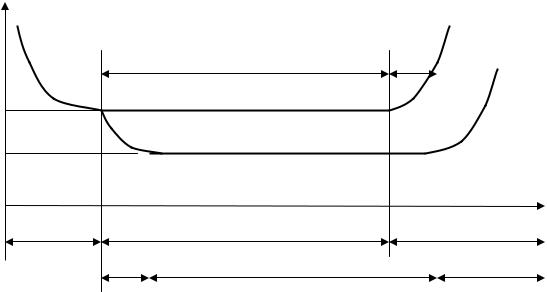

Справедливость такого подхода основана на том, что при оценке интенсивности отказов по результатам испытаний за отказ принимают полную потерю работоспособности или уход параметров-критериев годности за нормы, установленные в ТУ на ЭРИ [74]. Проверка соответствия согласия фактического распределения контролируемого параметра ЭРИ с нормальным или логарифмически нормальным законом распределения, при необходимости, может проводиться, например, в соответствии с [75]. Иллюстрация данного подхода приведена на рис.18.

ТАС |

ТАС |

λ |

|

λбсг |

|

КИТЦλбсг |

|

а) |

|

|

|

б) |

|

||

|

|

|||

|

|

|

|

|

|

|

2) |

3) |

|

|

1) |

|

||

|

4) |

|

5) |

6) |

|

|

|

|

|

|

|

|

|

|

Рис. 18 Уточнение функции интенсивности отказов для ЭРИ, прошедших ОИ в ИТЦ:

а)- без дополнительных ОИ; б) - прошедших дополнительные ОИ; ТАС − гарантийный

срок службы аппаратуры и КА, обеспечиваемый участком стабильной интенсивности отказов ЭРИ по ТУ; TАС − прирост ТАС за счет дополнительных ОИ в ИТЦ.

На рис.18 введены обозначения следующих периодов:

1)приработки ЭРИ на заводе - изготовителе;

2)стабильной эксплуатации ЭРИ, не подвергаемых дополнительным ОИ;

3)износа и старения ЭРИ, не подвергаемых дополнительным ОИ;

4)дополнительных ОИ в ИТЦ;

5)стабильной эксплуатации ЭРИ, подвергнутых дополнительным ОИ;

6)износа и старения ЭРИ, подвергнутых дополнительным ОИ.

178

Конкретное значение Китц зависит от объема дополнительных отбрако-

вочных испытаний, для примера в (табл. 54) приведен объем ДОИ сложившийся к настоящему времени.

Таблица 54 – Объем проведения дополнительных отбраковочных испытаний ЭРИ

№ |

Вид испытаний |

|

Выборка |

Примечание |

|

1 |

Разрушающий физический анализ |

2-3 шт. |

Контроль качества изготов- |

||

|

|

|

|

ления |

|

2 |

Сериализация элементов |

100% |

|

|

|

3 |

Измерение электрических параметров |

100% |

с записью параметров |

||

|

в нормальных условиях |

|

|

|

|

4 |

Статистическая |

обработка результа- |

|

|

|

|

тов измерений, |

установление норм |

|

|

|

|

«ужесточения» параметров |

|

|

|

|

5 |

Классификация |

по ужесточенным |

100% |

В соответствии с установ- |

|

|

нормам на электрические параметры |

|

ленными |

ужесточенными |

|

|

|

|

|

нормами с записью пара- |

|

|

|

|

|

метров |

|

6 |

Электротермотренировка |

100% |

Минимум 72 часа при 125°С |

||

7 |

Измерение электрических параметров |

100% |

с записью параметров |

||

|

в нормальных условиях |

|

|

|

|

8 |

Статистическая |

обработка результа- |

100% |

|

|

|

тов измерений и установление норм |

|

|

|

|

|

по дрейфу параметров |

|

|

|

|

9 |

Классификация по дрейфу параметров |

100% |

В соответствии с установ- |

||

|

|

|

|

ленными нормами с записью |

|

|

|

|

|

параметров |

|

Учитывая, что результаты испытаний по каждому виду дополнительных испытаний являются независимыми событиями, Китц будет определяться выра-

жением:

n

Китц = ∏ki ,

1

где ki - коэффициент запаса по i виду дополнительных отбраковочных испытаний (ОИ);

n – количество видов дополнительных ОИ.

В соответствии с приведенным объемом дополнительных ОИ участвуют в образовании Китц следующие виды испытаний: разрушающий физический ана-

лиз (РФА) - КРФА , классификация по ужесточенным нормам - kУН и оценка дрейфа параметров - kД .

179

Необходимо подчеркнуть, что коэффициент ki для испытаний, связанных с измерений электрических параметров, является комплексным, так как учитывает все электрические параметры, участвующие в классификации, и определяется по формуле:

ki = max k j ,

где k j - коэффициент по каждому параметру дополнительных ОИ.

Таким образом, обобщенный коэффициент запаса по параметрической надежности конкретной партии ЭРИ, в соответствии с табл. 54 будет равен:

КИТЦ = kРФА ×kУН ×k Д ,

И, соответственно, выражение для оценки эксплуатационной интенсивности отказов примет вид:

n

λэ = λ' б × K p ×∏Ki × КИТЦ

i=1

Вкачестве параметра, характеризующего запас параметрической надеж-

ности по величине ужесточенных норм, при условии М(х) > ХУН предлагается использовать коэффициент, определяемый соотношением:

kУН =1/[(М(х) − ХУН ) /(М(х) − ХТУ )],

где М(х) - оценка математического ожидания параметра ЭРИ в конкрет-

ной производственной партии;

ХТУ - нижнее или верхнее значения параметра, установленные техническими условиями;

ХУН - значение параметра, установленное в качестве критерия «ужесточенной» нормы на конкретный параметр при проведении дополнительных ОИ, и

при условии М(х) < ХУН :

kУН =1/[(ХУН − М(х) /(ХТУ − М(х)].

Несмещенной и состоятельной оценкой математического ожидания параметра ЭРИ в партии является среднее арифметическое значение всех независи-

мых измеренных значений параметра ЭРИ в партии: M (x) = 1 ∑N xi . Принцип n i=1

«ужесточения» норм приведен на рис.19, 20.

|

|

|

|

|

180 |

|

|

|

|

|

|

шт |

200 |

|

|

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

|

160 |

|

|

|

|

|

|

|

|

|

|

|

140 |

|

|

|

|

|

|

|

|

|

|

|

120 |

|

Ужесточенная норма |

|

|

|

|

|

|

||

|

|

≤ 50 нА |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Норма по ТУ |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

100 |

|

|

|

|

|

20 мкА |

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

00 |

0.5 |

1 |

1.5 |

2 |

2.5 |

3 |

3.5 |

4 |

-4 |

4.5 |

|

|

|

|

|

|

|

|

|

x 10 |

-4 |

|

|

|

|

|

|

|

|

|

|

|

мА |

|

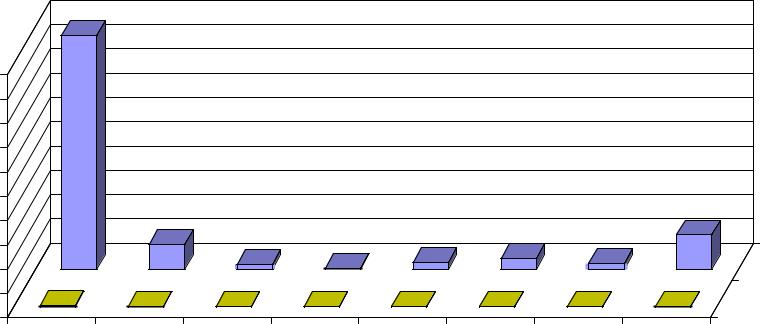

Рис. 19 - Распределение тока потребления 564ИЕ10В (партия 216 шт.). |

|

|

|

||||||||

Шт. |

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

90 |

Границы дрейфа |

|

|

|

|

|

|

|

|

|

|

|

|

||

80 |

параметра |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

0 |

-2 |

-1 |

0 |

1 |

2 |

3 |

|

-3 |

mA |

||||||

|

|

|

|

|

|

x 10-5 |

|

Рис. 20 Распределение дрейфа тока потребления 564ИЕ10В

Норма на величину ХУН устанавливается исходя из того, что результаты

измерения конкретного параметра каждого ЭРИ в выборке, подвергаемой ОИ,

181

являются случайными (в смысле математической статистики) величинами, и любая величина, определяемая по выборке, так же является случайной величиной. Поэтому при оценке ХУН приходим к необходимости использования толерант-

ных границ. Принимая, что распределение электрических параметров выборки ЭРИ, подвергаемых ОИ, имеют распределение близкое к нормальному, величина ХУН определяется соотношением:

ХУН = М(х) ± к s ,

гдеМ(х) – оценка математического ожидания параметра;

s- оценка среднеквадратического отклонения, полученная по выборке;

к– толерантный коэффициент, зависящий от объема выборки, доли генеральной совокупности, накрываемой данным интервалом с вероятностью не менее Р с достоверностью не менее γ [75].

Р принимается, например, равным 0,9 при γ = 0,9.

Для количества измерений >50 среднеквадратическое отклонение параметра ЭРИ в партии определяется:

N

s = 1 n∑[xi − M (X )]2`

i=1

Вслучае логарифмически-нормального распределения в качестве параметров распределения используются среднее арифметическое и среднеквадратическое отклонение логарифма параметра ЭРИ.

Дрейф параметров на заводах – изготовителях ЭРИ не оценивается. При проведении электротермотренировки (ЭТТ) фиксируются случаи выхода параметров за нормы ТУ. Фактически это означает, что отбраковываются ЭРИ с дрейфом параметров, соответствующим границам ХТУ. В качестве параметра, характеризующего запас параметрической надежности по величине дрейфа параметров, предлагается использовать коэффициент, определяемый соотношением:

k Д =1/[( ХТУ − М(хТУ ) /(ХД − М( y)],

гдеМ(х) - оценка математического ожидания параметра в соответствии с

ТУ;

182

M(y) – оценка математического ожидания дрейфа параметра в конкретной производственной партии;

ХД - граница дрейфа параметра, установленная по выборке;

ХТУ - верхняя или нижняя граница параметра по ТУ.

Математическое ожидание параметра по ТУ, фактически, является номинальным значением параметра ЭРИ по ТУ и может быть приближенно оценено по формуле:

M (X ТУ ) = 12 (X ТУв − X ТУн )

В качестве параметра, характеризующего нормы на границы дрейфа, установленные по выборке, принимается величина:

YД = М( y) ± k s Д ,

где s Д – оценка среднеквадратического отклонения дрейфа параметра; k – толерантный коэффициент.

|

1 |

M |

|

M ( y) определяется как M ( y) = |

∑Yi . |

||

|

|||

|

m i=1 |

||

M |

|

|

|

И соответственно s Д = 1 m∑[Yi − M ( y)]2` . |

|||

i=1 |

|

|

|

Ниже приведены результаты оценки коэффициентов по вышеприведенной методике для конкретной партии ИС 597СА3 в количестве 988 штук (партия 6 дата изготовления 01.08).

Таблица 55 Оценка коэффициентов отбраковочных испытаний

|

|

Значенние па- |

Ужесточенные |

Коэффициент |

Нормы на вели- |

Коэф- |

||||

Наименова- |

раметра по ТУ |

нормы |

пара- |

ужесточенных |

чину дрейфа па- |

фици- |

||||

|

|

метров |

|

норм Кун |

раметров |

|

ент |

|||

ние |

пара- |

|

|

|

|

|

|

|

|

дрейфа |

Ниж- |

Верх- |

Ниж- |

Верх- |

Ниж- |

Верхнее |

Нижнее |

Верх- |

|||

метра |

нее |

нее |

нее |

нее |

нее |

нее |

пара- |

|||

|

|

значе- |

значе- |

значе- |

значе- |

значе- |

значе- |

значе- |

значе- |

метров |

|

|

ние |

ние |

ние |

ние |

ние |

ние |

ние |

ние |

Кд |

|

|

|

|

|||||||

Ток |

потреб- |

|

|

|

|

|

|

|

|

|

ления от от- |

|

|

|

|

|

|

|

|

|

|

рицательно- |

- |

1,0000 |

0,5242 |

0,5856 |

- |

0,17 |

-0,0429 |

0,0428 |

0,09 |

|

го |

источни- |

|||||||||

ка |

питания |

|

|

|

|

|

|

|

|

|

не более, мА |

|

|

|

|

|

|

|

|

|

|

183

|

|

|

Значенние па- |

Ужесточенные |

Коэффициент |

Нормы на вели- |

Коэф- |

||||

Наименова- |

раметра по ТУ |

нормы |

пара- |

ужесточенных |

чину дрейфа па- |

фици- |

|||||

|

|

метров |

|

норм Кун |

раметров |

|

ент |

||||

ние |

пара- |

Ниж- |

Верх- |

Ниж- |

Верх- |

Ниж- |

Верхнее |

Нижнее |

Верх- |

дрейфа |

|

метра |

|

|

нее |

нее |

нее |

нее |

нее |

нее |

пара- |

||

|

|

|

значе- |

значе- |

значе- |

значе- |

значе- |

значе- |

значе- |

значе- |

метров |

|

|

|

ние |

ние |

ние |

ние |

ние |

ние |

ние |

ние |

Кд |

|

|

|

|

|

|||||||

Напряжение |

|

|

|

|

|

|

|

|

|

||

смещения |

|

-0,0050 |

0,0050 |

0,0019 |

0,0021 |

0,38 |

0,41 |

-0,0028 |

0,0027 |

0,55 |

|

нуля Iiо, В |

|

|

|

|

|

|

|

|

|

|

|

Выходное |

|

|

|

|

|

|

|

|

|

|

|

напряжение |

|

|

|

|

|

|

|

|

|

||

низкого |

|

- |

0,4000 |

0,2945 |

0,3099 |

- |

0,55 |

-0,0095 |

0,0098 |

0,05 |

|

уровня |

|

не |

|

|

|

|

|

|

|

|

|

более, В |

|

|

|

|

|

|

|

|

|

|

|

Выходное |

|

|

|

|

|

|

|

|

|

|

|

напряжение |

|

|

|

|

|

|

|

|

|

||

высокого |

|

7,2000 |

- |

9,0416 |

9,4111 |

0,62 |

- |

-0,2467 |

0,2304 |

0,06 |

|

уровня |

|

не |

|

|

|

|

|

|

|

|

|

менее, В |

|

|

|

|

|

|

|

|

|

|

|

Из данных табл.55, при КРФА =1, вычисляется и Китц =0,3025.

Анализ данных, приведенных в табл.55, приводит к следующим выводам:

¾Коэффициент «улучшения» интенсивности отказов Китц для конкретной классифицированной партии ИС 597СА3, подвергнутой дополнительным испытаниям, составляет 0,3025, то есть в 3,3 раза.

¾Возможна оценка Китц для любой конкретной партии или типа ЭРИ за оп-

ределенный период изготовления, например, за год.

¾Количественно определена степень критичности конкретных электрических параметров: параметры, для которых коэффициенты имеют наибольшее значение, являются наиболее критичными определяющими работоспособность ЭРИ.

¾Возможен выбор состава дополнительных отбраковочных испытаний исходя из необходимого «улучшения» интенсивности отказов ЭРИ для оценки надежности конкретной радиоэлектронной аппаратуры.

¾Возможен выбор величины значения коэффициента «улучшения» интенсивности отказов ЭРИ в привязке к конкретному электрическому пара-

184

метру критичному для данной конкретной электрической схемы применения этого ЭРИ.

7.2МЕТОД ПРОГНОЗИРОВАНИЯ ХАРАКТЕРИСТИК БЕЗОТКАЗНОСТИ ИС, ПРИ ПРОВЕДЕНИИ РФА ПЕРЕД УСТАНОВКОЙ В АППАРАТУРУ КА

ЭРИ, предназначенные для установки в аппаратуру КА, наряду с классическим ВК, подвергаются дополнительным ОИ, включая выборочный РФА.

Решение о допуске партий ЭРИ, прошедших ОИ, к установке в аппаратуру принимается с обязательным учетом результатов РФА. Всего были при комплектации КА «Экспресс-АМ» подвергнуты РФА более 1500 партий ЭРИ (диоды, транзисторы, микросхемы, реле), из них 467 партий микросхем.

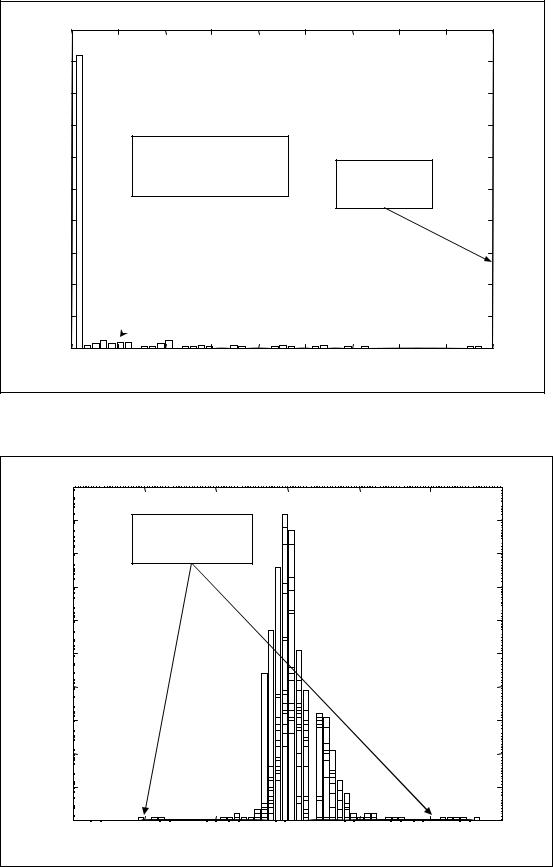

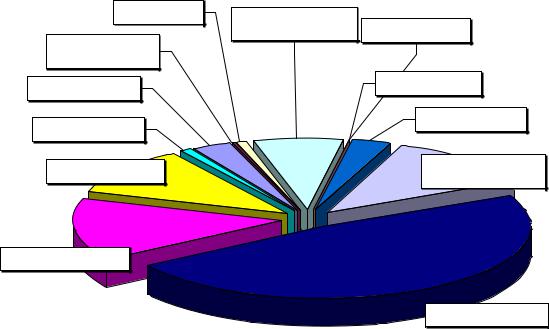

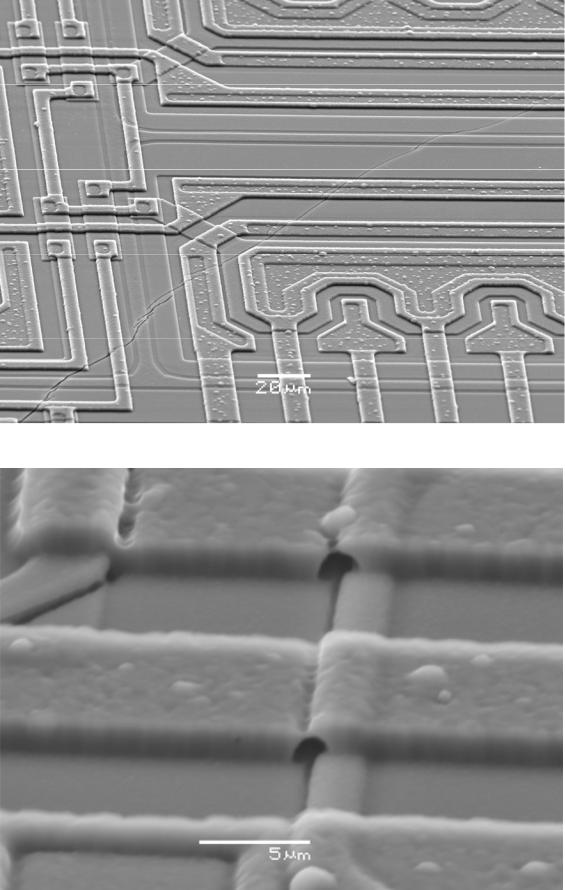

РФА позволяют подтвердить хорошее качество партий ЭРИ или выявить партии, дефекты в которых обусловлены технологией изготовления и не выявляются при проведении обычных ОИ и ДНК. На рис.21 приведена усредненная картина распределения замечаний при проведении РФА по всем заводам – изготовителям, поставлявшим ИС для КА.

Контроль герметичности |

Проверка на наличие посторонних |

|

|

1% |

|

||

частиц |

Проверка способности к пайке |

||

|

|||

Испытание на воздействие |

7% |

0% |

|

|

|

||

изменения температуры среды |

|

|

|

0% |

|

|

|

Внешний визуальный контроль |

|

Проверка прочности выводов |

|

|

0% |

||

3% |

|

||

|

|

||

Испытания на сдвиг кристалла |

|

Проверка качества маркировки |

|

|

3% |

||

1% |

|

|

Проверка прочности внутренних соединений 15%

Контроль содержания паров воды внутри корпуса

12%

Контроль качества с помощью РЭМ

14%

Внутренний визуальный контроль

48%

Рис. 21 Распределение несоответствий выявленных при проведении РФА ИС для КА «Экспресс-АМ», «Глонасс» (на основе исследований 467 партий).

Доказательством эффективности проводимых дополнительных ОИ ЭРИ является успешная эксплуатация в течение более 10 лет КА связи "Sesat", соз-

185

данного НПО ПМ по заказу Европейской организации "Eutelsat", при комплектации аппаратуры которого впервые в отечественной практике были массово применены дополнительные ОИ ЭРИ в том числе и РФА.

Имеющаяся на предприятии постоянно пополняемая база данных содержит результаты ВК и ОИ всех проверяемых партий ЭРИ. Она позволяет провести оценку их качества (по предприятиям-изготовителям, времени изготовления, этапу испытаний и др.), а также, в случае возникновения нештатных условий при эксплуатации, проанализировать начальные значения параметров, которые были на этапе ОИ, и динамику их изменения в процессе ОИ.

Решение о допуске прошедших ОИ партий ЭРИ к установке в аппаратуру принимается с обязательным учетом полученных результатов РФА.

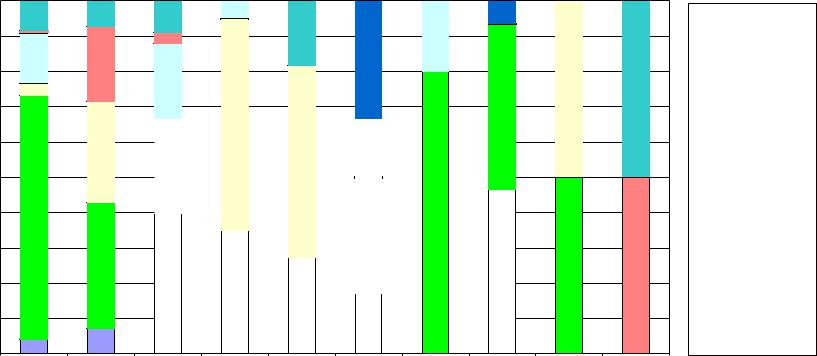

Сводные результаты РФА, применительно к конкретным заводам – изготовителям, представлены рис.22. На рис.23 в качестве примера приведена динамика изменения дефектности интегральных схем конкретного завода – изготовителя в зависимости от года изготовления. На рис.24 приведены результаты забракования ИС по результатам РФА.

Распределение выявленных замечаний при проведении РФА ЭРИ от количества партий завода-изготовителя закупленных для установки в аппаратуру

5% |

6% |

1% |

|

9% 17%

дефектности |

2% |

|

22% |

||

|

||

Процент |

43 % |

|

|

||

|

28% |

3% 6%

Экситон" г.Павловский Поссадпартии194 |

ОА "Квазар"Киевг. 18 партий |

ОАО |

|

" |

|

3% |

3 % |

3% |

|

|

|

1% |

5% |

8% |

|

|

11 % |

6% |

|

|

|

|

22 % |

3% |

|

33% |

|

|

|

|

|

|

5 % |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 4% |

|

|

|

|

|

|

|

|

|||||||

5% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 % |

|

3 1% |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 % |

|

|

|

|

22 % |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

12 % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

19% |

|

|

|

7% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4% 5%

4% 5%

ФГУП "НЗПП с ОКБ г.Новосибирск 113 партий |

" ОАО Светлана Полупроводники" г.Санкт Петербург 36 партий |

УП "Завод полупроводниковых приборов" г.Минскпартии43 |

" ООО Томилинский электронный завод" 19 партий |

ОАО Восход-КРЛЗ" г.Калуга |

партий |

РЗПП" АО "Альфа г.Рига 32 партии |

ЗАО "Группа-кремний г.Брянскпартий49 |

УП "Завод Транзистор г.Минск 20 партий |

|

|

|

|

" |

|

|

|

|

Проверка качества маркировки

Проверка качества маркировки

Проверка на наличие посторонних частиц

Проверка на наличие посторонних частиц

Внешний визуальный контроль

Внешний визуальный контроль

Проверка прочности внутренних соединений

Проверка прочности внутренних соединений

Контроль качества металлизации с помощью РЭМ

Контроль качества металлизации с помощью РЭМ

Внутренний визуальный осмотр

Внутренний визуальный осмотр

Контроль содержания паров воды

Контроль содержания паров воды

186

Рис. 22 Распределение выявленных замечаний при проведении РФА ЭРИ от количества партий завода-изготовителя закупленных для установки в аппаратуру

|

|

Динамика изменения дефектности ИС в ОАО "Экситон" г. Павловский-Пассад |

|

|

||||

ИС |

70% |

|

|

|

|

|

|

|

партий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Контроль |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

содержания паров |

|

закупленных |

60% |

|

|

|

|

61% |

воды |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

56% |

|

|

|

|

|

|

|

|

|

|

|

|

50% |

|

|

|

|

|

Внутренний |

|

|

|

|

47% |

|

|

визуальный |

|

|

|

|

|

|

|

|

|

||

количества |

|

|

|

|

|

осмотр |

187 |

|

30% |

|

|

|

|

|

помощью РЭМ |

||

|

40% |

|

|

|

|

|

|

|

|

|

|

|

35% |

|

|

Контроль качества |

|

|

|

|

|

|

|

металлизации с |

|

|

от |

|

26% |

|

|

|

|

|

|

замечаний |

23% |

|

|

|

|

Проверка |

|

|

|

|

|

|

|

|

|||

|

20% |

|

|

|

|

|

|

|

|

|

|

|

|

|

прочности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

внутренних |

|

|

|

|

|

|

|

|

соединений |

|

Количество |

10% |

партий |

партий |

партий |

партий |

партии |

7% |

|

партий |

|

|||||||

|

8% |

5% |

|

4% |

|

|

|

|

|

0% |

5% |

|

0% |

|

|

|

|

|

|

|

1% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2000г. 13 |

2001г. 57 |

2002г. 75 |

2003г. 49 |

2004г. 33 |

2005г. 54 |

|

|

|

|

|

Годы изготовления ИС |

|

|

|

|

|

Рис. 23 Динамика изменения дефектности ИС

|

|

|

|

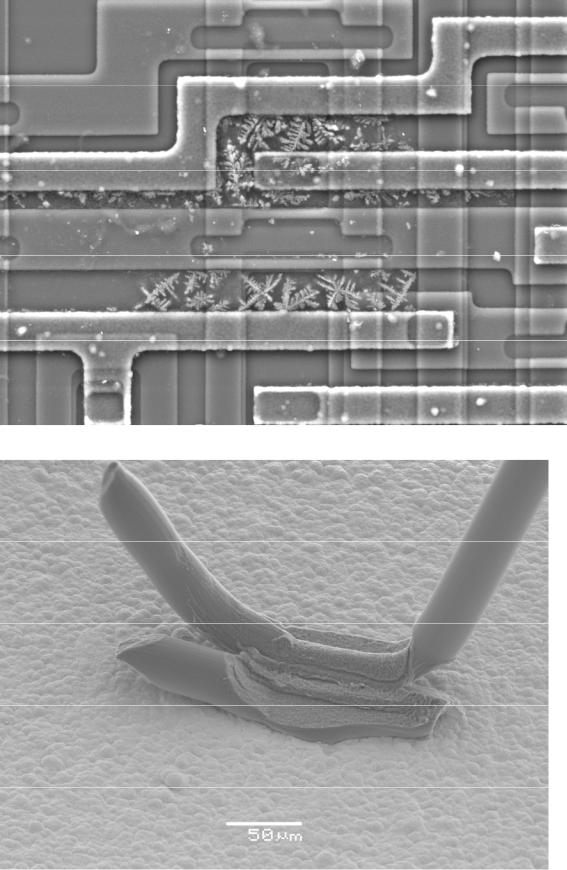

Результаты забракования партий микросхем |

|

|

|||

|

|

4805 |

|

|

|

|

|

|

|

5000 |

|

|

|

|

|

|

|

|

|

4500 |

|

|

|

|

|

|

|

|

|

4000 |

|

|

|

|

|

|

|

|

|

3500 |

|

|

|

|

|

|

|

|

|

3000 |

|

|

|

|

|

|

|

|

188 |

2500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

708 |

|

2000 |

|

|

506 |

100 |

25 |

150 |

230 |

|

120 |

1500 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

Штук |

|

|

|

|

|

|

1 |

1 |

7 |

|

500 |

23 |

4 |

|

1 |

1 |

1 |

|||

|

|

|

|

|

|

|

|

Партий |

|

|

|

|

|

|

|

|

|

|

|

0

ОАО"Экситон" |

АО "Квазар" г.Киев |

УП "Завод полупроводниковых приборов" г.Минск |

УП "Завод Транзистор" г.Минск |

ОАО "Восход"-КРЛЗ г.Калуга |

" ОАО Ангстрем" |

ФГУП "НЗПП с ОКБ" |

ЗАО "СветланаПолупроводники" г.Санкт-Петербург |

Рис. 24 Результаты забракования ИС по результатам РФА

189

По результатам РФА могут проводиться дополнительные ОИ партий ЭРИ, для которых получены замечания, и приниматься решения по дальнейшему использованию этих партий (замена на заводе – изготовителе, использование в наземной аппаратуре и т.д.).

Например, дополнительной проверке на наличие посторонних частиц в подкорпусном пространстве (PIND-испытания) было подвергнуто 1815 микросхем (90% этого количества составила продукция ОАО "Экситон"), частицы обнаружены в 317 микросхемах (или 17,45% от общего количества проверенных), которые отнесены к категории потенциально ненадежных «ПН».

РФА позволяют выявить партии ЭРИ, дефекты в которых обусловлены технологией изготовления ЭРИ на заводах-изготовителях и не выявляются при проведении ОИ и ДНК.

Решения по отрицательным результатам РФА, часто после выезда на предприятия-изготовители ЭРИ, принимаются совместно с головным разработчиком КА (аппаратуры).

По результатам комплектации КА «Экспресс-АМ» (см. рис.24) по результатам РФА не были допущены к установке в аппаратуру и отнесены к категории потенциально-ненадежных 39 партий микросхем (6644 шт.).

Таким образом, отсутствие в России производства ЭРИ космического уровня качества, является главной проблемой при комплектации аппаратуры КА с длительными сроками активного существования. При этом необходимо помнить, что требования, предъявляемые к ЭРИ, используемым в КА, выше, чем требования к технологическому процессу изготовления ЭРИ категории качества «ОС». Эти различия приведены в табл. 56.

Таблица 56 Различие в методах контроля в процессе производства ИС и в методах контроля РФА

|

|

Метод контроля в процес- |

|

|

|

Методы |

контроля |

РФА |

по |

|

|

|

|

|

|||||

|

|

се |

производства |

по |

Примечание |

|

|

|

|

|

|

||||||||

Метод контроля |

|

АКЕФ.55.0004ПЛ-2001[78] |

или |

Примечание |

|

||||||||||||||

ОСТ 11 14.1012-99 |

[76] |

|

|

||||||||||||||||

|

|

или (ОСТ 11 073.013 [77]) |

|

|

|

(РД В 319.04.47-2006 [79]) |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Метод контроля |

Метод 28. |

|

|

Четыре кристалла от любой |

Контроль утонений, микротрещин, |

Один |

кристалл |

|

|||||||||||

метализации |

с |

Контроль утонений, мик- |

пластины из партии пла- |

пустот и т.д. на кристалле из одно- |

от |

партии |

ИС |

|

|||||||||||

помощью РЭМ |

ротрещин, пустот и т.д. на |

стин |

после литографиче- |

го корпуса ИС. |

|

|

|

или |

даты |

изго- |

|

||||||||

|

|

тестовых элементах. |

|

ской |

операции «Травление |

Для подтверждения характера де- |

товления. После |

|

|||||||||||

|

|

|

|

|

|

металлизации». |

|

фектов, обнаруженных при прове- |

снятия |

пассива- |

|

||||||||

|

|

|

|

|

|

Аттестационный метод при |

дении внутреннего |

визуального |

ции. |

|

|

|

|

||||||

|

|

|

|

|

|

применении магнетронного |

контроля оценивается: |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

распыления 1 |

|

- |

качество |

приварки |

внутренних |

|

|

|

|

190 |

|||

|

|

|

|

|

|

|

|

|

выводов; |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

- качество внутренних проволоч- |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

ных выводов; |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

- |

коррозионные |

разрушения |

на |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

участках металлизации с после- |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

дующим микроанализом. |

|

|

|

|

|

|

||||

Визуальный |

|

(Метод 405-1.1) Визуаль- |

Конкретные значения крат- |

Контроль |

качества |

внутренних |

Критерии отбра- |

|

|||||||||||

контроль |

кри- |

ный |

контроль |

внешнего |

ности увеличения указыва- |

проволочных выводов (увеличе- |

ковки |

кристал- |

|

||||||||||

сталлов и осно- |

вида кристаллов на пла- |

ют в технологической до- |

ние 60х ÷250х). |

|

|

|

лов приведены в |

|

|||||||||||

ваний ИС |

|

стине и (или) после опе- |

кументации. |

|

Контроль |

качества скрайбирова- |

[77] |

|

|

|

|

||||||||

|

|

рации разделения пластин |

Критерии отбраковки |

кри- |

ния кристалла |

(рекомендуемое |

приложение 1 |

|

|||||||||||

|

|

на |

кристаллы |

проводят |

сталлов приведены в |

[77] |

увеличение 50х ÷ 125х). |

|

|

|

|

|

|

||||||

|

|

под микроскопом |

|

приложение 1. |

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 Аттестационный метод – контроль по данному методу проводится во время аттестации производства, при сдаче ОКР, смене типа оборудования, изменении технологии изготовления на данной операции [76].

|

Метод контроля в процес- |

|

|

Методы |

контроля |

РФА |

по |

|

|

|

|

||||

|

се |

производства |

по |

Примечание |

|

|

|

|

|||||||

Метод контроля |

АКЕФ.55.0004ПЛ-2001[78] |

или |

Примечание |

||||||||||||

ОСТ 11 14.1012-99 |

[76] |

||||||||||||||

|

или (ОСТ 11 073.013 [77]) |

|

|

(РД В 319.04.47-2006 [79]) |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

с |

кратностью |

увеличения |

Приведенные размеры сле- |

Контроль качества нанесения за- |

|

|

|

|

||||||

|

80х, 100 х, 200х |

|

|

дует |

рассматривать как |

щитного |

покрытия |

(увеличение |

|

|

|

|

|||

|

В случае контроля кри- |

приближенные. В техноло- |

100х ÷500х). |

|

|

|

|

|

|

||||||

|

сталлов на пластине по- |

гических контрольных кар- |

Контроль качества металлических |

|

|

|

|

||||||||

|

следующий их контроль |

тах указывают размеры де- |

покрытий (увеличение 100х ÷500х). |

|

|

|

|

||||||||

|

после разделения пластин |

фектов в сравнении с раз- |

Контроль |

качества |

фотолитогра- |

|

|

|

|

||||||

|

на |

кристаллы |

проводится |

мерами |

элементов микро- |

фии (увеличение 100х ÷500х). |

|

|

|

|

|

||||

|

при увеличении 16 х, 25 х, |

схем на кристалле. |

Контроль диаметра (ширины) |

|

|

|

|

||||||||

|

32х. |

|

|

|

|

внутренних проволочных |

выво- |

|

|

|

|

||||

|

Визуальный |

контроль |

|

|

дов. |

|

|

|

|

|

|

|

|||

|

кристаллов в составе ос- |

|

|

(Методика В.2) Оптический мик- |

|

|

|

|

|||||||

|

нований и качества сборки |

|

|

роскоп с увеличением 40 х ÷1500 х |

|

|

|

|

|||||||

|

перед операцией гермети- |

|

|

[Введите цитату из документа или |

|

|

|

|

|||||||

|

зации и после испытаний |

|

|

краткое описание интересного со- |

|

|

|

|

|||||||

|

проводят под |

микроско- |

|

|

бытия. Надпись можно поместить |

|

|

|

|

||||||

|

пом с кратностью увели- |

|

|

в любое место документа. Для из- |

|

|

|

|

|||||||

|

чения 16х, 25х, 32х |

|

|

|

менения форматирования надписи, |

|

|

|

|

||||||

|

|

|

|

|

|

|

содержащей броские цитаты, ис- |

|

|

|

|

||||

|

|

|

|

|

|

|

пользуйте вкладку "Работа с над- |

|

|

|

|

||||

|

|

|

|

|

|

|

писями".] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

или более. |

|

|

|

|

|

|

|

|

Контроль чисто- |

Метод 8. Контроль чисто- |

Аттестационный метод 1 |

Инструкция по контролю качества |

Один |

кристалл |

||||||||||

ты поверхности |

ты поверхности перед раз- |

|

|

ЭРИ с использованием растрового |

от |

партии |

ИС |

||||||||

|

варкой внутренних |

выво- |

|

|

электронного |

микроскопа |

или |

даты |

изго- |

||||||

|

дов |

|

|

|

|

АКЕФ.01.0116И |

|

|

товления. После |

||||||

|

|

|

|

|

|

|

|

|

|

|

снятия |

пассива- |

|||

|

|

|

|

|

|

|

|

|

|

|

ции |

|

|

|

|

191

|

|

|

|

Метод контроля в процес- |

|

Методы контроля |

РФА |

по |

|

|

|

|||

|

|

|

|

се |

производства |

по |

Примечание |

|

|

|

||||

Метод контроля |

АКЕФ.55.0004ПЛ-2001[78] |

или |

Примечание |

|

||||||||||

ОСТ 11 14.1012-99 |

[76] |

|

||||||||||||

|

|

|

|

или (ОСТ 11 073.013 [77]) |

|

(РД В 319.04.47-2006 [79]) |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

Контроль |

со- |

Метод 32. Уровень влаж- |

Аттестационный метод 1 |

(метод 32 ОСТ 11 14.1012-99) |

|

Один |

корпус от |

|

||||||

держания |

паров |

ности |

в |

подкорпусном |

|

|

|

|

партии ИС или |

|

||||

воды |

|

|

|

объеме |

|

|

|

|

|

|

даты |

изготовле- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ния |

|

|

|

|

|

|

|

|

|

||||||||

Контроль тепло- |

Метод 31. Контроль теп- |

Аттестационный метод 1 |

Инструкция по внутреннему визу- |

Один |

корпус от |

|

||||||||

вой |

деформа- |

ловой |

деформации внут- |

|

альному |

контролю |

партии ИС или |

|

||||||

ции |

внутренних |

ренних проводников |

|

|

АКЕФ.01.0114И |

|

|

даты |

изготовле- |

|

||||

провоников |

|

|

|

|

|

|

|

|

|

ния |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||||

Контроль |

отсут- |

Метод |

30. |

Контроль |

от- |

Аттестационный метод 1 |

Инструкция по внутреннему визу- |

Один |

корпус от |

192 |

||||

ствия |

трещин |

и |

сутствия трещин и микро- |

|

альному |

контролю |

партии ИС или |

|||||||

|

|

|||||||||||||

микропустот |

в |

пустот в точке присоеди- |

|

АКЕФ.01.0114И |

|

|

даты |

изготовле- |

|

|||||

точке |

присоеди- |

нения проводника к под- |

|

|

|

|

ния |

|

|

|||||

нения проводни- |

ложке |

|

|

|

|

|

|

|

|

|

|

|||

ка к подложке |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

193

Метод оценки понижающего коэффициента Kитц , уточняющий значения

λэ по определению kУН , kД рассмотрены в разделе 7.1. Ниже предлагается метод

количественной оценки влияния дополнительных отбраковочных испытаний – разрушающего физического анализа (РФА) - kРФА на исходную (базовую) интен-

сивность отказов ИС λб′ [80]. При этом РФА проводится, например, в соответст-

вии с табл. 57 до установки в бортовую аппаратуру.

Таблица 57 Объем разрушающего физического анализа.

|

Номер пункта технических |

|

|

|

требований по ОСТ В11 |

|

|

Вид испытаний РФА |

0398, |

Метод испытаний |

|

|

[ОСТ В11 073.012](ОСТ В |

|

|

|

11 073.041) |

|

|

Измерение электрических па- |

|

ОСТ 11 073.013 |

|

раметров при нормальных ус- |

2.3.1[2.3.1](2.2.1) |

||

метод 500-1 |

|||

ловиях |

|

||

|

|

||

Контроль содержания паров |

|

ОСТ 11 073.013 Мето- |

|

2.2.20[2.2.19] |

ды 2.2.2-1, или 2.2.2-2, |

||

воды внутри корпуса |

|

или 2.2.2-3 |

|

|

|

||

Внутренний визуальный кон- |

2.2.9, 2.2.14, 2.2.22 |

ОСТ 11 073.013 |

|

троль |

|

метод 405-1.1 |

|

Контроль качества при помо- |

|

ОСТ 11.073.013 метод |

|

|

409-4 |

||

щи растрового электронного |

- |

||

ОСТ 11 14.1012 метод |

|||

микроскопа |

|

||

|

28 |

||

|

|

||

Проверка прочности внутрен- |

- |

ОСТ 11 073.013 метод |

|

них соединений |

|

109-4 |

|

Испытание на сдвиг кристал- |

- |

ОСТ 11 073.013 метод |

|

ла |

|

115-1 |

Партии ИС, несоответствующие критериям табл. 57, не подлежат установке в аппаратуру, хотя конкретные ЭРИ в этих партиях по электрическим параметрам соответствуют техническим условиям (ТУ), это приводит к повышению качества партий ЭРИ, устанавливаемых в аппаратуру. При этом надо подчеркнуть, что без проведения РФА дефекты, потенциально имеющееся в ИС, опосредовано, учтены в оценке λб′, приводимой в справочнике [81], а, значит,

после проведения РФА оценка вероятности безотказной работы - λб′ может быть скорректирована (уменьшена) за счет отклонения партий, имеющих дефекты изготовления.

В России пока не наработана практика использования изготовителем радиоэлектронной аппаратуры процедуры РФА партий ЭРИ для оценки качества.

194

Каждый изготовитель аппаратуры самостоятельно принимает решение о внедрении данной проверки, или принимается директивное решение, например, на уровне космического аппарата: «Sesat», «Экспресс-АМ», «Ямал», и др.

На сегодня разработан так называемый «компонентный» подход к определению удельной доли отказов ИС для этапа производства, который позволяет выявить наиболее часто встречающиеся виды отказов в целях принятия мер по исключению причин превалирующих дефектов при изготовлении партий ЭРИ и определения интенсивности отказов за счет данных типов дефектов. Основные механизмы отказов ИС, связанные с технологическими операциями, приведены в табл.3 [82]:

Таблица 58 Основные механизмы отказов ИС

Технологическая операция |

Механизм отказа |

Вид отказа |

||

|

Дефект окисла |

|

КЗ, О |

|

Диффузия и окисление |

Загрязнение |

|

Д |

|

Поверхностные состояния |

Д |

|||

|

||||

|

Ошибки в топологии |

КЗ, 0, Д |

||

|

Разрыв на ступеньке окисла |

О |

||

|

Коррозия |

|

О |

|

Металлизация |

Электромиграция |

О, КЗ |

||

|

Обрыв у контакта |

О |

||

|

Ошибка при травлении. |

О, КЗ |

||

|

Отслаивание металла |

О |

||

|

Растрескивание кристалла |

О, КЗ |

||

|

Пережим проволочного вы- |

О |

||

|

вода или его |

отслаивание |

|

|

Сборка |

вместе сварки |

|

О, КЗ |

|

|

Формирование |

металличе- |

||

|

ского соединения |

КЗ |

||

|

Посторонняя частица |

|||

|

Царапина на кристалле |

О, КЗ |

||

|

Негерметичность корпуса |

Д, О |

||

Герметизация корпуса |

Образование "усов" на ме- |

КЗ, О |

||

таллизации, коррозия |

||||

|

||||

|

Проникновение влаги |

О, Д |

||

|

|

|

|

|

Примечания:

КЗ - короткое замыкание, О - обрыв, Д - деградация электрических параметров.

Таким образом, коэффициент разрушающего физического анализа kРФАi по конкретному виду дефекта можно определить по формуле:

195

kРФАi = λ'б −λλ' РФАi .

б

Обобщенная интенсивность отказов по компонентам ненадежности ИС по результатам проведения РФА оценивается выражением:

k

λРФА = ∑λРФАi , i=1

где λРФАi – интенсивность отказов k-го компонента ненадежности в соот-

ветствии с табл.3.

Если после проведения РФА партий ИС конкретного завода - изготовителя за определенный временной интервал либо конкретной партии не выявлено отклонений, например, по 3-му компоненту ненадежности, то интенсивность отказа этих партий будет равна:

k

1РФА2 +∑λРФАi . i=4

АkРФА по всем обнаруженным дефектам будет равен:λРФА = λРФА +λ

|

k |

n |

λ'б − ∑λРФАi |

kРФА = ∑kРФАi = |

i=1 |

' |

|

i=1 |

λ |

б |

Необходимо отметить, что структура видов испытаний РФА, приведенная

втабл. 57, не является статичной и может меняться в зависимости от типа аппаратуры, методов применного в аппаратуре резервирования и т. д. Приведенная в табл. 57 структура РФА, например, не позволяет выявить дефекты, связанные с электромиграцией в алюминиевой металлизации. Электромиграция заключается

впереносе атомов металла потоком электронов. В результате этого процесса образуются пустоты в металлических проводниках, что приводит к их пережогу. Этот вид отказа металлизации возникает при наличии дефектов металлизированных дорожек, когда возникает превышение плотности тока, поскольку сечение металлической токопроводящей дорожки выбирается конструкторами ИС по значению плотности тока, равному пороговому значению 2 105 ÷ 6 105 A/см2 [83], превышение которого и вызывает процесс электромиграции. Для выявления дефектов, связанных с электромиграцией, а так же загрязнением поверхности кристалла, РФА необходимо проводить после длительных испытаний на безотказность.

196

Если дефектов в партиях ЭРИ не обнаружено, то kРФА =1 (является макси-

мальным значением) и λ'б ЭРИ этих конкретных партий соответствует интенсив-

ности отказов, приведенной в справочнике [81].

Учет потенциальной интенсивности отказов по одному из возможных компонентов ненадежности приводит к повышению надежности партий ЭРИ за счет исключения данной интенсивности отказов из базового значения интенсивности партий ЭРИ, допущенных к установке в бортовую аппаратуру, то есть к снижению интенсивности отказов конкретных партий, проверенных на РФА за определенный временной интервал изготовления. Это в свою очередь приводит к уменьшению kРФА по сравнению с максимальным значением и, следовательно,

к уменьшению общего корректирующего коэффициента Китц. Данный подход стимулирует изготовителя бортовой аппаратуры не только проводить РФА, но и проводить РФА более эффективно.

Типичная картина распределения относительной доли отказов по компонентам ненадежности МОП ИС представлена в табл. 59, взятой из работы [84]. Как можно видеть, при повышении степени интеграции ИС доля каждого компонента ненадежности меняется.

Таблица 59 - Зависимость относительного числа отказов от степени интеграции ИС

|

Малая степень |

Средняя сте- |

Большая степень |

Компонент ненадежности |

интеграции |

пень интегра- |

интеграции |

(причина отказа) |

(МИС) |

ции |

(БИС) |

|

(СИС) |

||

|

|

|

|

Металлизация |

0,096 |

0,179 |

0,269 |

|

|

|

|

Легированная область |

0,077 |

0,115 |

0,260 |

|

|

|

|

Кристалл и оксид |

0,173 |

0,202 |

0,125 |

|

|

|

|

Инородные частицы |

0,048 |

0,021 |

0,135 |

Герметизация и приварка |

0,135 |

0,058 |

0,038 |

|

|

|

|

Кристаллодержатель |

0,048 |

0,029 |

0,019 |

|

|

|

|

Данные табл. 59 показывают, что в БИС на первое место выходит металлизация. На втором месте отказы легированных областей, а потом отказы, связанные с оксидом. Поэтому при прогнозировании отказов ИС высокой степени интеграции необходимо в первую очередь рассматривать развитие отказов в металлизации.

197

Относительная доля компонентов ненадежности, приведенная в табл. 59, определяется отношением числа дефектов по конкретному компоненту ненадежности (дефектности) к общему числу выявленных дефектов и, касается конкретного производителя, так как характеризует конкретную технологию и отражает тенденцию изменения относительной доли компонентов ненадежности при возрастании степени интеграции.

Таким образом, изменение базовой интенсивности отказов ИС конкретных типов за счет процедур РФА определяется изменением интенсивности отказов по конкретным причинам ненадежности (дефектности) и должно рассматриваться применительно к конкретному изготовителю. Ниже приведена оценка относительной доли компонентов ненадежности в показателях качества конкретных заводов – изготовителей ИС. За продолжительность временного периода, в течение которого оценивается относительная доля каждого вида дефектности ЭРИ в партиях ЭРИ и интенсивность отказов принят календарный год, в течение которого проходило изготовление общего количества М партий ИС, в том числе подвергнутых РФА. Для определения интенсивности отказов λРФАi по какому-