- •Оглавление

- •Глава 1 ОСНОВЫЕ ПОНЯТИЯ ТЕОРИИ КАЧЕСТВА И НАДЕЖНОСТИ

- •1.1 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

- •1.2 ПОКАЗАТЕЛИ НАДЕЖНОСТИ ТЕХНИЧЕСКИХ УСТРОЙСТВ

- •1.3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ПРИМЕНИТЕЛЬНО К ИЗДЕЛИЯМ МИКРОЭЛЕКТРОНИКИ

- •1.4 КРИТЕРИИ И КОЛИЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ

- •1.5 ЗАВИСИМОСТИ МЕЖДУ ОСНОВНЫМИ ХАРАКТЕРИСТИКАМИ НАДЕЖНОСТИ

- •1.6 ПРИМЕРЫ РЕШЕНИЯ ЗАДАЧ ПО НАДЕЖНОСТИ

- •Глава 2 ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ НА ЭТАПЕ ПРОЕКТИРОВАНИЯ

- •2.1 ОБЩИЕ ПРИНЦИПЫ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ

- •2.2 ПРОГРАММНЫЕ ДОКУМЕНТЫ ПО ОБЕСПЕЧЕНИЮ НАДЕЖНОСТИ

- •2.2.1 Типовая структура и содержание программы обеспечения надежности космического аппарата

- •2.2.2 Основные нормативные требования к составу и содержанию КПЭО КА

- •2.3 АНАЛИЗЫ ПО ОБЕСПЕЧЕНИЮ НАДЕЖНОСТИ ОБОРУДОВАНИЯ, БОРТОВЫХ СИСТЕМ И КОСМИЧЕСКОГО АППАРАТА

- •2.3.1 Функциональный анализ

- •2.3.2 Анализ (расчет) надежности

- •2.3.2.2. Методы нормирования показателей надежности по составным частям космического аппарата

- •2.3.2.3.Методы анализа и оценки показателей надежности на соответствие нормативным значениям (расчетные, расчетно-экспериментальные методы)

- •2.3.2.5 Надежность КА при хранении

- •2.3.3 Анализ видов, последствий и критичности отказов

- •2.3.3 Анализ электрических и тепловых нагрузок на комплектующие и мер по облегчению нагрузок для комплектующих.

- •2.3.4 Анализ худшего случая.

- •2.3.5 Анализ обеспечения требуемого ресурса и сохраняемости.

- •2.3.6 Перечень и программа контроля критичных элементов

- •Глава 3 СТРУКТУРА ЭКСПЕРИМЕНТАЛЬНОЙ ОТРАБОТКИ БОРТОВЫХ СИСТЕМ И БОРТОВОГО ОБОРУДОВАНИЯ

- •Глава 4 ОБЩЕЕ ПРЕДСТАВЛЕНИЕ ОБ ОТКАЗАХ ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ

- •4.1 ФИЗИЧЕСКАЯ МОДЕЛЬ ОТКАЗОВ

- •4.2 МЕХАНИЗМЫ ВНЕЗАПНЫХ И ПОСТЕПЕННЫХ ОТКАЗОВ

- •4.3 СТРУКТУРНЫЕ ДЕФЕКТЫ КОМПОНЕНТОВ БИС

- •4.4 ОБЩИЕ ДЕФЕКТЫ В ТВЕРДЫХ ТЕЛАХ

- •4.5 ДЕФЕКТЫ В КРЕМНИЕВОЙ ПОДЛОЖКЕ

- •4.5.1 Механизм образования "отрицательных нитевидных кристаллов".

- •4.5.2 Растворение кремния алюминием

- •4.6 ДЕФЕКТЫ ПЛЕНОК ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ

- •4.7 ДЕФЕКТЫ СТРУКТУРЫ ДИЭЛЕКТРИЧЕСКИХ СЛОЕВ

- •4.7.1 Локализованные дефекты структуры и состава диэлектрических слоев

- •4.7.2 Химические и физические нелокализованные дефекты

- •Глава 5 ОТБРАКОВОЧНЫЕ ИСПЫТАНИЯ – СРЕДСТВО ПОВЫШЕНИЯ НАДЕЖНОСТИ ПАРТИЙ ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ

- •5.1 СОСТАВ ОТБРАКОВОЧНЫХ ИСПЫТАНИЙ

- •5.2 ТРЕНИРОВКА

- •5.3 ЭЛЕКТРОТРЕНИРОВКА

- •5.4 ЭЛЕКТРОТЕРМОТРЕНИРОВКА

- •5.5 ТЕРМОТРЕНИРОВКА

- •5.6 ПРОДОЛЖИТЕЛЬНОСТЬ ТРЕНИРОВОК

- •Глава 6 МОДЕЛЬ ВНЕШНИХ ВОЗДЕЙСТВУЮЩИХ ФАКТОРОВ ДЛЯ ЭЛЕКТРОРАДИОИЗДЕЛИЙ, ЭКСПЛУАТИРУЕМЫХ В КОСМИЧЕСКИХ АППАРАТАХ ДЛИТЕЛЬНОГО ФУНКЦИОНИРОВАНИЯ

- •6.5.1 Излучения естественных радиационных поясов Земли

- •6.5.2 Воздействие одиночных частиц

- •Глава 7 МЕТОДЫ ОБЕСПЕЧЕНИЯ АППАРАТУРЫ КА ИЗДЕЛИЯМИ МИКРОЭЛЕКТРОНИКИ НЕОБХОДИМОГО УРОВНЯ КАЧЕСТВА И НАДЕЖНОСТИ

- •Глава 8 ВОЗДЕЙСТВИЕ ЭЛЕКТРОСТАТИЧЕСКИХ ЗАРЯДОВ НА ИЗДЕЛИЯ МИКРОЭЛЕКТРОНИКИ

- •Глава 9 НЕРАЗРУШАЮЩИЕ МЕТОДЫ АНАЛИЗА МИКРОСХЕМ

- •9.1.1 Обзор систем формирования рентгеновского изображения

- •9.1.2 Неразрушающее формирование трехмерного изображения

- •9.1.3 Практическое использование рентгеновских инспекционных установок в лабораториях анализа отказов

- •Влияние облучения на образец

- •9.2.1 Сравнение РЭМ и оптического микроскопа

- •9.2.2 Электронная оптика

- •Зарядка образца

- •Скорость сканирования и качество изображения

- •Краткое описание

- •Глава 10 МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

- •Глава 11 РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ПРОГНОЗИРОВАНИЯ РАБОТОСПОСОБНОСТИ ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ ПРИ ВОЗДЕЙСТВИИ ФАКТОРОВ КОСМИЧЕСКОГО ПРОСТРАНСТВА

- •11.1.1 Метод прогнозирования работоспособности ЭРИ к воздействию электрических и тепловых нагрузок в КА негерметичного исполнения

- •11.1.2 Определение допустимого коэффициента электрической нагрузки ИС в КА негерметичного исполнения

- •11.1.3 Справочник конструктора по применению изделий микроэлектроники в КА негерметичного исполнения длительного функционирования

- •11.2.1 Причины разбросов показателей радиационной стойкости ЭРИ от образца к образцу

- •11.2.2 Экспериментальные данные разброса радиационной стойкости ЭРИ

- •11.2.3 Обоснование номенклатуры критически важных ЭРИ определяющих радиационные характеристики бортовой аппаратуры КА

- •11.2.4 Обеспечение радиационной стойкости критически стойких ЭРИ

- •11.2.5 Влияние идеологии проведения ВК, ОИ и ДНК на уровень радиационной стойкости ЭРИ, устанавливаемых в аппаратуру

- •11.3.1 Разработка подхода к оценке работоспособности ЭРИ в условиях комплексного воздействия ФКП

98

случае постепенный уход параметров связан с возникновением динамической неустойчивости взаимодействия элемента структуры с дефектом в результате образования локальных неоднородных потенциальных полей.

4.2 МЕХАНИЗМЫ ВНЕЗАПНЫХ И ПОСТЕПЕННЫХ ОТКАЗОВ

Рассмотрим возникновение дефектов в процессе производства на примере выпуска БИС ЗУ (запоминающих устройств).

На выход годных БИС ЗУ прежде всего влияют случайные дефекты, расположенные на поверхности пластины в различных слоях структуры. Число дефектов и их расположение зависят от таких факторов, как степень очистки используемых материалов и реактивов, совершенство оборудования, запыленность производственных помещений, несоблюдение технологической дисциплины и многих других. Дефекты отличаются геометрическими размерами, плотностью распределения в различных слоях и влиянием на функционирование ЗУ.

Важно знать причины возникновения случайных дефектов, которые вызывают отказ большей части кристаллов на пластине. Обычно случайные дефекты возникают из-за дефектности участков фото шаблонов, попадания на кристаллы мелких загрязнений, которые осаждаются на пластины на различных этапах производственного процесса. Эти частицы переносятся газами, парами, растворителями, реактивами и другими химическими веществами.

Существенные отклонения от технологических режимов приводят к тому, что часть пластин бракуется ввиду полной неработоспособности имеющихся на них приборов. Такого типа брак не связан со случайными дефектами на пластине и поэтому его называют грубым дефектом. Подобные дефекты возникают, в частности, из-за нарушения последовательности операций или пропуска отдельных операций технологического маршрута, рассовмещения слоев при выполнении операции фотолитографии и т.п.

В некоторых случаях грубые дефекты могут быть связаны со случайными дефектами. Например, некоторые дефекты в кремниевых биполярных транзисторных структурах приводят к появлению участков пластин с нулевым выходом годных. Дефекты, возникающие вследствие резких перепадов температуры на этапах высокотемпературной обработки, вызывают короткое замыкание между эмиттером и коллектором транзистора. Плотность таких дефектов может

99

быть очень высокой, что приводит к отказу приборов практически на всей поверхности пластины.

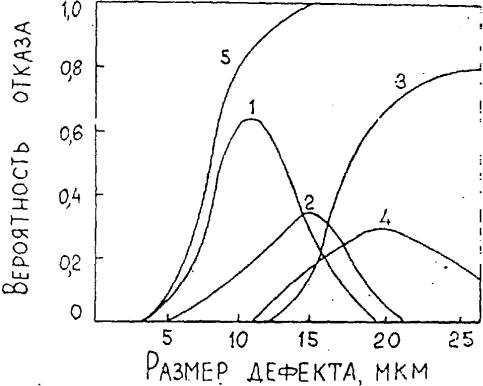

В среднем на грубые дефекты приходится около 16% потерь продукции, а на случайные дефекты - 84%. Для правильно спроектированных ИС и хорошо управляемых технологических процессов грубые дефекты, как правило, достаточно быстро удаляются, поэтому потери продукции из-за этих дефектов относительно невелики. Борьба с отказами вследствие случайных дефектов затруднена из-за непредсказуемости случайных явлений. Например, для БИС ЗУ к таким отказам относится повреждение линии разрядов, элементов памяти (ЭП) , слов, столбцов, секций или всего кристалла. Анализ такого рода дефектов позволяет построить зависимость распределения возможных отказов от размера дефектной области (рис.10).

Рис. 10 Распределение вероятностей отказов в запоминающих устройствах с произвольной выборкой емкостью 4 кбит и зависимости от размера дефекта:

1 - одного блока матрицы элементов памяти (ЭП); 2- одного столбца; 3 - одного столбца и одного ЭП; 4 - двух ЭП; 5 - всех элементов сразу

Специалисты фирмы Inmos провели исследования влияния дефектов, а также размеров элементов на возникновение неисправностей в статическом ЗУПВ емкостью 16 кбит (табл. 18 и 19). При этом предполагалось, что в каждом из фотошаблонов могут быть дефекты трех типов: точечные отверстия, лишние

100

элементы рисунка и отсутствующие элементы рисунка. Для каждого из трех типов дефектов с учетом допусков на совмещение, топологических проектных норм и особенностей технологии были найдены оценки выхода из строя строк и столбцов ЭП.

Таблица 18 Влияние размеров дефектов в критических слоях на неисправность строк БИС ЗУ

Дефект |

|

Размер дефекта при неисправности, мкм |

||||||

|

одной строки |

|

двух строк |

|

трех строк |

|||

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

1. В скрытом контакте (в слое |

Любой |

|

6,0 |

|

|

68,0 |

||

контактов |

поликремний - |

|

|

|

|

|

|

|

монокремний) |

|

|

|

|

|

|

||

2. |

В слое контактов алюми- |

|

|

|

|

|

|

|

Любой |

|

Любой |

|

38,5 |

||||

ния к полиили монокрем- |

|

|

|

|

|

|

||

нию |

|

|

|

|

|

|

|

|

3. |

Отсутствие участков поли- |

0,5 |

|

2,7 |

|

|

72,5 |

|

кремния |

|

|

|

|

|

|

|

|

4. |

Лишний |

элемент поли- |

|

|

|

|

|

|

2,25 |

3,7 |

|

|

67,5 |

||||

кремния |

|

|

|

|

|

|

|

|

Таблица 19 Влияние размеров дефектов в критических слоях на неисправность столбцов БИС ЗУ

|

Размер дефекта при неисправности, мкм |

||

Дефект |

|

|

|

одного |

двух столб- |

трех столб- |

|

|

столбца |

цов |

цов |

На этапе формирования изоплапарной облас- |

2,7 |

2,7 |

20,7 |

ти |

|

|

|

Па этапе легирования каналов транзисторов |

Любой |

2,7 |

20,7 |

бором |

|

|

|

На этапе легирования каналов транзисторов с |

1.4 |

2,7 |

20,7 |

обеднением |

|

|

|

Па этапе формирования скрытых контактов |

1,4 |

2,7 |

20,7 |

|

|

|

|

На этапе формирования контактных окон |

Любой |

5,4 |

23,2 |

|

|

|

|

Отсутствие участков поликремния |

1,4 |

2,7 |

20,7 |

Лишний элемент поликремния |

2,7 |

2,7 |

20,7 |

|

|

|

|

Отсутствие участков алюминия |

2,7 |

11,0 |

28,7 |

|

|

|

|

Лишний элемент алюминия |

3,6 |

3,6 |

22.4 |

Анализ данных, приведенных в табл. 18 и 19, показывает, что для возникновения неисправности строки существует четыре причины, тогда как для неисправности столбца - девять. Неисправности столбца связаны с семью критичными операциями фотолитографии, тогда как неисправности строк - только с тремя, при этом минимальный размер дефекта, выводящего из строя сразу два

101

столбца, составляет менее 50% минимального размера дефекта, выводящего из строя сразу две строки. Вместе с тем размеры дефектов, выводящих из строя сразу три строки или столбца, намного больше размеров дефектов, способных вывести из строя две строки или два столбца. Отсюда следует, что для статических ЗУ ПВ с ЭП с одним уровнем поликремния вероятность неисправности строк значительно меньше, чем вероятность неисправности столбцов.

В табл. 20 приведены соотношения между катастрофическими и постепенными отказами при испытании и эксплуатации, сложившиеся у одного из за- водов-изготовителей кремниевых биполярных ИС малой и средней степени интеграции. Как видно из таблицы, для данного изготовителя основным источником отказов ИС является нарушение электрической цепи. Причинами обрывов в ИС являются недостаточная прочность приварки внутренних выводов, малая адгезия алюминиевых контактных площадок и соединительных дорожек к поверхности полупроводниковой структуры, возникновение нежелательных химических соединений в местах контактов разнородных металлов (интерметаллические соединения) или в результате коррозии, механические повреждения металлов и дефекты сборки ИС.

102

Таблица 20 Соотношения между катастрофическими и постепенными отказами ИС

Тип |

Количество |

Вид отказа |

|

Количество от- |

|

Причина отказов |

Количество |

|||||||||

отказа |

отказов, % |

|

|

казов, % |

|

|

|

|

|

|

|

|

отказов, % |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При |

При |

|

|

При ис- |

|

|

|

|

|

|

|

При |

|||

|

|

|

При |

|

|

|

|

|

|

При |

||||||

|

испы- |

экс- |

|

|

пытании |

|

экс- |

|

|

|

|

|

|

|

испы- |

экс- |

|

тании |

плуа- |

|

|

|

|

плуа- |

|

|

|

|

|

|

|

тании |

плуа- |

|

|

тации |

|

|

|

|

тации |

|

|

|

|

|

|

|

|

тации |

Ката- |

80 |

97 |

Обрыв в элек- |

72 |

|

53 |

|

|

Низкая |

|

проч- |

36 |

24 |

|||

стро- |

|

|

трической |

це- |

|

|

|

|

|

ность |

приварки |

|

|

|||

фи че- |

|

|

пи ИС |

|

|

|

|

|

|

внутренних |

вы- |

|

|

|||

кий |

|

|

|

|

|

|

|

|

|

водов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Механическое |

|

15 |

10 |

|||

|

|

|

|

|

|

|

|

|

|

повреждение |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

металлизации |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Малая |

величина |

|

11 |

3 |

||

|

|

|

|

|

|

|

|

|

|

адгезии |

|

Аl |

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

SiO2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Возникновение |

|

10 |

4 |

|||

|

|

|

|

|

|

|

|

|

|

электроизоли- |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

рующих |

|

или |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

хрупких |

интер- |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

металлических |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

компаундов |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Дефекты |

посад- |

|

- |

12 |

||

|

|

|

|

|

|

|

|

|

|

ки кристалла в |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

корпус |

|

|

|

|

|

|

|

|

|

КЗ в электри- 7 |

37 |

|

|

Дефекты окисла |

5 |

32 |

|||||||

|

|

|

ческой цепи |

|

|

|

Пробой |

|

|

р-п- |

2 |

- |

||||

|

|

|

ИС |

|

|

|

|

|

|

перехода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наличие |

ино- - |

1 |

||||

|

|

|

|

|

|

|

|

|

|

родных |

|

частиц |

|

|

||

|

|

|

|

|

|

|

|

|

|

внутри корпуса |

|

|

||||

|

|

|

|

|

|

|

|

|

|

Дефекты |

монта- - |

4 |

||||

|

|

|

|

|

|

|

|

|

|

жа |

|

|

|

|

|

|

|

|

Про- |

|

1 |

|

7 |

|

|

Повреждение |

1 |

7 |

|||||

|

|

чие |

|

|

|

|

|

|

|

корпуса, |

непра- |

|

|

|||

|

|

|

|

|

|

|

|

|

|

вильный монтаж |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||||

Посте20 |

3 |

Ухудшение |

3 |

|

0 |

|

|

Электроизоли- |

3 |

- |

||||||

пен- |

|

|

контактных |

|

|

|

|

|

|

рующие |

пленки |

|

|

|||

ный |

|

|

соединений |

|

|

|

|

|

|

на границе |

раз- |

|

|

|||

|

|

|

|

|

|

|

|

|

|

дела |

AL-SiO2 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

или Al-Si |

|

|

|

|

|

|

|

|

|

Утечки в схе17 |

3 |

|

|

Инверсные |

ка- |

17 |

- |

||||||

|

|

|

ме |

|

|

|

|

|

|

налы на поверх- |

|

|

||||

|

|

|

|

|

|

|

|

|

|

ности структуры |

|

|

||||

|

|

|

|

|

|

|

|

|

|

Загрязнение |

по- - |

1.5 |

||||

|

|

|

|

|

|

|

|

|

|

верхности |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Негерметичный |

- |

1.5 |

||||

|

|

|

|

|

|

|

|

|

|

корпус |

|

|

|

|

|

|