- •Н.М. Талыкова, в.Ф. Турецкова, н.В. Сухотерина Твердые лекарственные формы

- •Часть II. Таблетки. Драже.

- •Микродраже. Спансулы. Медулы. Гранулы

- •Введение

- •Раздел III. Таблетки (tabulettae)

- •1. Таблетки как лекарственная форма

- •Эксплуатационные:

- •2. Основные требования, предъявляемые к таблеткам, и условия их достижения

- •Точность дозирования

- •Механическая прочность

- •Распадаемость и «растворение» таблеток

- •3. Физико-химические свойства порошкообразных лекарственных средств

- •Технологические свойства порошкообразных лекарственных средств

- •Современное представление о природе связи в таблетках (теории таблетирования)

- •Вспомогательные вещества в производстве таблеток

- •7. Технологический процесс получения таблеток различными способами

- •Технологические схемы производства таблеток различными способами представлены на рис. 6.

- •(Л.А. Иванова, 1991)

- •Определение скорости высвобождения (тест «Растворение») вещества из таблетки

- •8. Тритурационне таблетки

- •9. Некоторые пути совершенствования таблеток как лекарственных форм

- •10. Общие сведения о современной номенклатуре таблеток

- •11. Обучающий и контролирующий тест

- •6. Таблетки покрывают оболочками для:

- •7. Стадии нанесения оболочек на таблетки методом дражирования (наращивания):

- •8. Установите соответствие:

- •2. На фракционный состав

- •4. Улучшение органолептических свойств таблетки

- •12. Ситуационные задачи и эталоны решений

- •Таблетки стрептоцида при сжигании и прокаливании составляют 5,3% несгораемого остатка. Правильно ли приготовлены таблетки.

- •В состав одной таблетки «Бекарбон» входят:

- •На рисунке представлены фармакокинетические кривые:

- •Составьте технологическую схему производства таблеток кислоты ацетилсалициловой 0,5 методом прямого прессования с добавлением вспомагательных веществ.

- •Составьте аппаратурную схему производства таблеток натрия хлорида 0,9 методом прямого прессования.

- •Таблетки ацидин-пепсин содержат 1 часть пепсина и 4 части бетаина гидрохлорида. Каковы условия хранения этого препарата, обоснуйте?

- •13. Вопросы для самоконтроля

- •Раздел IV. Драже, микродраже, спансулы, гранулы

- •1. Драже (Dragee)

- •1.1. Характеристика драже

- •1.2. Технологическая схема получения драже

- •(Л.С. Новикова, 1997)

- •На флаконы (модель ц2159) (л.С. Новикова, 1997)

- •1.3. Вспомогательные вещества в производстве драже

- •1.4. Номенклатура драже

- •2. Микродраже (Microdragee). Спансулы (Spansulae). Медулы (Medulae)

- •3. Гранулы (Granula)

- •4. Обучающий контролирующий тест

- •В соответствии с дисперсологической классификацией установите соответствие:

- •2. Выберите наиболее правильное и точное определение драже как лекарственной формы:

- •3. К преимуществам гранул как лекарственной формы относятся: 1. Возможность совмещения реагирующих между собой ингредиентов.

- •4. Установите правильную последовательность стадий изготовления драже:

- •5. Установите соответствие:

- •5. Ситуационные задачи и эталоны решений

- •2. На рисунке предствлены кривые высвобождения аминазина из двух серий драже:

- •3. На рисунке представлены фармакокинетические кривые:

- •5. На приборе типа «вращающаяся корзинка» для серии драже при пятикратной повторности опыта получили следующие результаты:

- •6. Вопросы для самоконтроля

- •Литература

- •Оглавление Введение……………………………………………………………3 Раздел 3. Таблетки………………………………………………..5

- •Раздел 4. Драже. Микродраже. Спансулы.

- •Твердые лекарственные формы

- •Часть II. Таблетки. Драже.

(Л.А. Иванова, 1991)

На первой стадии прессования под воздействием внешней силы происходит сближение и уплотнение частиц материала за счет смещения частиц, относительно друг друга и заполнения пустот. Усилия, преодолеваемые при этом, незначительны, уплотнение становится заметным уже при малых давлениях. Прилагаемая энергия в основном расходуется на преодоление внутреннего (между частицами) и внешнего (между частицами и стенками матрицы) трения.

На второй стадии с увеличением давления прессования происходит интенсивное уплотнение материала за счет заполнения пустот и различных видов деформации, которые способствуют более компактной упаковке частиц. Деформация, которая происходит за счет упругости материала, помогает частицам взаимно вклиниваться, что увеличивает контактную поверхность. Этому же способствует и деформация, происходящая за счет пластических свойств материала, которая заставляет частицы изменить свою форму и плотнее прилегать другу к другу. Деформация, определяемая хрупкостью материала, характеризующаяся разрушением прессуемого материала, происходит только в тех случаях, когда напряжения, возникающие в прессуемом материале, превышают по величине предел текучести вещества. При этом имеет место механическое разрушение частиц на более мелкие, сопровождающееся значительным увеличением свободной поверхностной энергии, что создает условия для возникновения контактов между частицами. На этой стадии прессования из сыпучего материала образуется компактное пористое тело, обладающее достаточной механической прочностью.

На третьей стадии при высоких величинах давления, когда механическая прочность таблеток изменяется незначительно, происходит, возможно, объемное сжатие частиц и гранул порошка без заметного увеличения контактных поверхностей.

В действительности между тремя стадиями нет резких границ, так как процессы, протекающие во второй стадии, имеют место в первой и третьей стадиях и можно говорить только о преимущественной роли отдельных процессов в каждой из них.

Исследованиями установлено, что характер уплотнения гранул и частиц порошков при прессовании зависит от их прочности. Так, уплотнение гранул сульфадимезина (величина разрушающих усилий равна 5,7 Н) происходит в основном за счет деформации, определяемой упругими и пластическими свойствами материала. При давлении свыше 100 мПа гранула, не разрушаясь, заполняет все свободное пространство около себя и образует непрерывную контактную поверхность с соседними гранулами. При давлении прессования свыше 200 мПа происходит объемное сжатие гранул. Форма гранул при этом изменяется незначительно, несколько уменьшаются их размеры.

Иной характер уплотнения при прессовании гранул пиперазина и уросала – смесь гексаметилентетрамина и фенилсалицилата (величина разрушающих усилий гранул равна 3,9 и 1,2 Н соответственно).

До величины давления, равной 150-160 мПа, процесс уплотнения гранул пиперазина идет за счет деформации, обусловленной упругими и пластическими свойствами материала, и частичного разрушения гранул, свыше 160 мПа – разрушается большинство гранул. При прессовании уросала уже при давлении около 60-80 мПа начинается процесс интенсивного разрушения гранул.

Таблетирование лекарственных веществ обычно происходит при величинах давления, равных 25-250 мПа; более высокое давление применяют крайне редко. На рис. 26 показана зависимость относительного уплотнения от давления прессования, представленная двумя кривыми: АБ – кривая прессования; БВ – кривая снятия давления. После снятия давления происходит некоторое расширение таблетки, обусловленное упругостью материала.

Рис. 26. Кривая зависимости относительного

уплотнения от давления прессования (Л.А. Иванова, 1991)

АБ – прессование; БВ – снятие давления;

АБ1 – предварительное уплотнение (стадия 1);

Б1Б2 – упругопластическая деформация (стадия 2);

Б2Б – сжатие (стадия 3)

Таблеточные машины

Процесс прессования осуществляется на таблеточных машинах 2-х типов:

- с покоящейся матрицей и подвижной загрузочной воронкой;

- с подвижной матрицей и покоящейся загрузочной воронкой.

Первый тип машин получил название эксцентриковых, или кривошипных (по типу механизма, приводящего в движение пуансоны), или ударных (по характеру прессующего усилия). Машины второго типа называются роторными, револьверными или карусельными (по характеру движения матрицы с системой пуансонов). Эксцентриковые таблеточные машины как более простые появились раньше.

На отечественных заводах применяются как таблеточные машины заграничных фирм «Килиан» (Германия), «Стокс» (США), «Манести» (Англия) и др., так и выпускаемые Ждановским заводом технологического оборудования.

Пресс-инструмент таблеточных машин

Под пресс-инструментом таблеточных машин понимается комплект, состоящий из двух пуансонов и матрицы.

Матрица – это стальной диск, в котором просверлено цилиндрическое отверстие диаметром от 3 до 25 мм. Сечение отверстия равно диаметру таблетки. Матрицы большей частью делаются круглыми и вставляются в соответствующее отверстие столешницы – рабочей поверхности. С целью увеличения производительности матрицы могут быть двух- и трехгнездными.

Пуансоны – это стержни из хромированной стали. Диаметр их чуть меньше диаметра матричного канала, чтобы они могли в нем перемещаться. Прессующие поверхности пуансонов делаются плоскими или вогнутыми (разного радиуса кривизны), гладкими или с поперечными бороздками (насечками) или с выгравированной надписью. Пуансоны различаются по способу их соединения с толкателем (ползуном): они могут быть цельные или сборные (рис. 27). В цельном варианте пуансон выполняется заодно с толкателем. Способы крепления пуансонов к толкателю в разъемном пресс-инструменте в машинах разных фирм неодинаковы.

Рис. 27. Сборные пуансоны к РТМ:

1 – нижний; 2 – верхний (Л.А. Иванова, 1991)

Цельные пуансоны 3 и 4 с плоской поверхностью; 5 и 6 – со сферической поверхностью.

Цельный пуансон более прост в изготовлении, но в эксплуатации более дорог, так как долговечность пуансона значительно меньше, чем толкателя, а при износе или поломке пуансонов выбрасывается и толкатель. Насколько существенен вопрос о пресс-инструменте, можно судить хотя бы по тому, что стоимость полного комплекта пресс-инструмента для современной многопозиционной РТМ составляет до 20% стоимости всей машины. В отечественных РТМ для изготовления пресс-инструмента используется сталь Х12М, которая содержит молибден, придающий стали большую износостойкость.

Кривошипные таблеточные машины

КТМ являются однопозиционными машинами, в которых при выполнении основных операций объект обработки (таблетки) – транспортного движения не совершают. Каждую операцию технологического цикла выполняет отдельный исполнительный механизм: механизмы загрузки (дозирования), прессования, выталкивания. Для КТМ также характерно, что все таблетки производятся на одном комплекте пресс-инструмента.

Основной моделью КТМ отечественного производства является машина ТП-1М. Общий вид ее представлен на рис. 28, а кинематическая схема – на рис. 29.

Рис. 28. Кривошипная таблеточная машина

(И.А. Муравьев, 1980)

Рис. 29. Кинематическая схема ТП-1М

(И.А. Муравьев, 1980)

От электродвигателя 1 через систему зубчатых колес приводится во вращение коленчатый распределительный вал 2. От последнего получают движение кривошипно-ползунный механизм 3 (механизм прессования), кулачки 4 механизма выталкивания и кулачки 5 механизма питания (загрузочной воронки). С ползуном 6 кривошипного механизма соединен верхний пуансон 7. При движении вниз пуансон входит в матрицу 8, установленную в столешнице машины. Для изменения глубины захода верхнего прессующего пуансона в матрицу длина шатуна делается регулируемой.

Кулачок механизма выталкивания с помощью штанги 9 поднимает ползун 10 с укрепленным в нем нижним пуансоном 11 и выталкивает таблетку из матрицы. Профиль кулачка обеспечивает подъем таблетки со скоростью меньшей, чем скорость подъема верхнего прессующего пуансона. В верхнем положении нижний пуансон выходит точно на уровень среза матрицы, чем обеспечивается полная выпрессовка (выталкивание) таблетки. Кулачок 5 механизма дозирования через рычажную систему перемещает загрузочную воронку 12 по поверхности столешницы в зону матричного отверстия. Профиль кулачка в положении питателя над матрицей обеспечивает некоторое его встряхивание.

КТМ имеют маховик, функцией которого является не только поддержание средней скорости вращения распределительного вала с заданной неравномерностью, но и аккумулирование энергии на участках цикла, где технологические сопротивления не преодолеваются, с отдачей ее при выполнении самой тяжелой операции – прессовании.

Процесс таблетирования на КТМ складывается из следующих трех операций (рис. 30).

Рис. 30. Схема процесса таблетирования на КТМ

(И.А. Муравьев, 1980)

1 – исходное положение перед таблетированием;

2 – операция загрузки матрицы;

3 – операция прессования;

4 – операция выталкивания таблетки;

5 – операция сбрасывания таблетки (совмещается с загрузкой матрицы)

Операция загрузки (дозирования). В процессе работы КТМ она же является операцией сброса отпрессованной таблетки. После того как загрузочная воронка, столкнув таблетку, становится в положение над матрицей, происходят опускание нижнего пуансона и наполнение канала матрицы таблетируемой массой. Ход вниз нижнего пуансона регулируется. Его конечным положением определяется объем дозы таблетируемой массы.

Операция прессования. Загрузочная воронка отходит в сторону, открывая отверстие заполненной матрицы. Верхний пуансон, находившийся до этого в крайнем верхнем положении, опускается и с силой входит в матричное отверстие, уплотняя массу до получения прочной таблетки.

Операция выталкивания (выпрессовки). Верхний пуансон поднимается вверх, а нижний следует за ним и останавливается точно на уровне среза матрицы. Загрузочная воронка движется к матричной зоне.

Далее загрузочная воронка, подойдя к матричной зоне, своей передней кромкой сдвигает вытолкнутую таблетку на край столешницы, откуда та попадает в лоток, а сама своим устьем накрывает матрицу для новой загрузки, после чего цикл начинает повторяться и т. д.

КТМ отечественной конструкции (ТП-1М) имеют производительность при одногнездном пресс-инструменте до 4800 шт. в час. Размер таблеток 12 мм, глубина заполнения матрицы 15 мм, усиление прессования 1,7 т/с. Машина рассчитана на одностороннее прессование. Однако имеются конструкции КТМ, позволяющие осуществлять двустороннее прессование. Последнее достигается обычно путем применения так называемой плавающей матрицы. В этом случае столешница, в которой закреплена матрица, установлена на пружинах. Нижний пуансон при прессовании остается неподвижным. Перемещается только верхний пуансон, и в ту же сторону смещаются столешница с матрицей.

Роторные таблеточные машины

РТМ являются многопозиционными машинами, в которых основные и вспомогательные операции технологического цикла выполняются при непрерывном транспортном перемещении таблеток. В связи с этим в РТМ применяется до нескольких десятков комплектов пресс-инструмента, с помощью которых одновременно, но на разных фазах осуществляется процесс таблетирования.

Принцип работы РТМ показан на рис. 31 (схема отечественной 12-пуансонной машины РТМ-12). Проследим за движением одной из матриц (находящейся под воронкой).

Рис. 31. Схема процесса таблетирования на РТМ-12

(И.А. Муравьев, 1980)

1. Нижний пуансон (3) опустился в точно обусловленное положение. Верхний пуансон (2) в это время – ушёл в самое верхнее положение, поскольку матричное отверстие (7) подошло под воронку (1) (операция загрузки).

2. Как только матрица (с заполненным гнездом) прошла воронку вместе с вращением столешницы (4), начинается постепенное опускание верхнего пуансона. Достигнув противоположной стороны, он сразу же попадает под прессующий валик (5). Одновременно на нижний пуансон оказывает давление валик (6) (операция прессования).

3. После прохода между валиками верхний пуансон начинает подниматься. Нижний пуансон также несколько приподнимается и выталкивает таблетку из матрицы. С помощью ножа (скребка) таблетка сбрасывается со столешницы – операция выталкивания (выпрессовки) таблетки.

Такое движение последовательно совершают все пресс-инструменты (матрица и пара пуансонов). Для того чтобы обеспечить пуансонам должное движение, к их рукояткам (которые здесь называются ползунами), приделаны ролики, с помощью которых они ползут (катятся) по верхним и нижним копирам (направляющим). Схема движения представлена на рис. 32. Во время операции загрузки ролик верхнего ползуна с пуансоном находится на высшей точке верхнего копира (над воронкой). Далее он скользит вниз по наклонной копира, пуансон касается матричного отверстия, погружается в него и сдавливает материал. Давление нарастает и достигает максимума в тот момент, когда ролик ползуна окажется под давлением валика (операция прессования). После этого ролик с пуансоном начинает подниматься вверх по копиру и достигает максимума. В это время нижний ползун совершает следующие движения. В стадии загрузки его ролик подпирается валиком, регулирующим объем матричного отверстия. После этого нижний ползун движется по прямому копиру. В стадии прессования его ролик приподнимается давильным валиком, благодаря чему нижний пуансон со своей стороны оказывает давление на материал. Далее копир идет несколько вверх, в результате чего нижний пуансон выталкивает таблетку (операция выталкивания). После этого, вследствие опускания копира нижний пуансон также опускается вниз и все повторяется сначала.

РТМ могут иметь в роторе от 12 до 55 матриц (позиций). Помимо того, они могут быть однопоточными (с одной загрузочной воронкой) и двухпоточными (с двумя загрузочными воронками). В последнем случае весь производственный цикл заканчивается за пол-оборота ротора. В результате резко повышается производительность РТМ.

Такой высокопроизводительной машиной является, в частности, отечественная конструкция РТМ-41, которая является двухпоточной машиной, имеющей 41 гнездо (позицию). Производительность РТМ-41 при одногнездном пресс-инструменте достигает 204000 шт. в час. Диаметр таблетки до 16 мм, глубина наполнения 18 мм, усилие прессования 6 т/с.

Рис. 32. Схема движения пуансонов в многоматричной

ротационной машине (И.А. Муравьев, 1980)

1 – ползун; 2 – ролик; 3 – верхний копир; 4 – верхний пуансон;

5 – столешница; 6 – матрица; 7 – нижний пуансон;

8 – нижний ползун; 9, 11, 12, 15 – ролики;

10 – нижний копир; 13 – воронка; 14 – мешалки в воронке;

16 – нож для сбрасывания таблетки; 17 – лоток; 18 – таблетка

РТМ-41 (и ее вариация РТМ-2 MB) позволяют получать таблетки из сыпучих материалов, обладающих различными физическими и технологическими свойствами.

Еще более скоростной машиной является РТМ-55, рассчитанная на выпуск таблеток диаметром до 7 мм. Ее производительность может достигать 448000 шт. в час, скорость вращения ротора 17-68 об./мин.

Поскольку в РТМ давление двустороннее и нарастает (снимается) постепенно, таблетки получаются высокого качества. Эти машины работают равномерно, не пылят. В загрузочной воронке может быть установлена мешалка. Вращающийся ротор допускает установку приспособлений для опудривания матричного отверстия перед загрузкой, а также после нее (для опыливания поверхности заполненной матрицы). В некоторых конструкциях имеются щеточные обтирающие или очищающие приспособления, обеспечивающие чистоту пуансонов.

В мировой практике созданы высокопроизводительные таблеточные прессы, оснащенные приборами для автоматического контроля массы таблеток, давления прессования. Имеются модели машин, выпускающие в час более полумиллиона таблеток.

В таблеточных машинах используется объемный метод дозирования. Загрузочное устройство РТМ состоит из загрузочной воронки – бункера и питателя-дозатора, укрепленных неподвижно на станине машины. Бункер обеспечивает непрерывность потока таблетируемого материала. Для равномерной подачи плохо сыпучих материалов из бункера в питатель первые могут быть снабжены мешалками, шнеками, ворошителями. Питатель-дозатор предназначен для формирования, направления и дозированной подачи таблеточной смеси в зону прессования.

Конструкция питателя должна обеспечивать работу РТМ с высокой производительностью, точность и стабильность массы таблеток, таблетирование материалов с различными свойствами и характеристиками, заполнение матричных отверстий от минимальных до максимальных диаметров, соответствующих размерам таблеток согласно требованиям фармакопеи.

В отечественных РТМ используются питатели-дозаторы: лопастные 2- и 3-камерные и рамочный. Наиболее широко применяются 2-камерные питатели. Высокопроизводительные автоматы, имеющие производительность 300 тыс. таблеток в час и более, оснащены 3-камерными питателями-дозаторами, обладающими наилучшими характеристиками по заполнению матриц РТМ. Стабильность массы таблеток при работе 3-камерного питателя-дозатора объясняется его конструкцией (рис. 33), в которой по сравнению с 2-камерными имеется верхняя камера с лопастями загрузочного ворошителя (1), расположенная над двумя нижними камерами с заполняющим (2) и дозирующим (3) ворошителями. Она служит для передачи таблеточной смеси из бункера в камеру заполняющего ворошителя (2) и регулировки его поступления в питатель в зависимости от изменения расхода материала.

Лопастные дозирующие устройства, к которым относятся 2- и 3-камерные питатели, несмотря на преимущества, имеют большую металлоемкость, оснащены индивидуальным приводом, что ведет к повышенному расходу энергозатрат, недостаточно удобны в эксплуатации при смене лекарственных веществ.

Рис. 33. Трехкамерный питатель-дозатор

(Л.А. Иванова, 1991)

1 – загрузочный ворошитель;

2 – заполняющий ворошитель;

3 – дозирующий ворошитель

Наиболее простым и надежным в эксплуатации является рамочный питатель, но его применение эффективно лишь при прессовании препаратов хорошей и средней сыпучести при скорости вращения ротора до 30 м/мин. В настоящее время создана конструкция рамочного питателя с вибрационной сеткой. Величина сетки выбирается в зависимости от формы и размера гранул, сыпучести таблеточной смеси. Изменяя амплитуду и частоту колебаний вибросетки, можно добиться высокой точности массы таблетки на всех режимах работы РТМ при сохранении всех положительных эксплуатационных характеристик рамочного питателя.

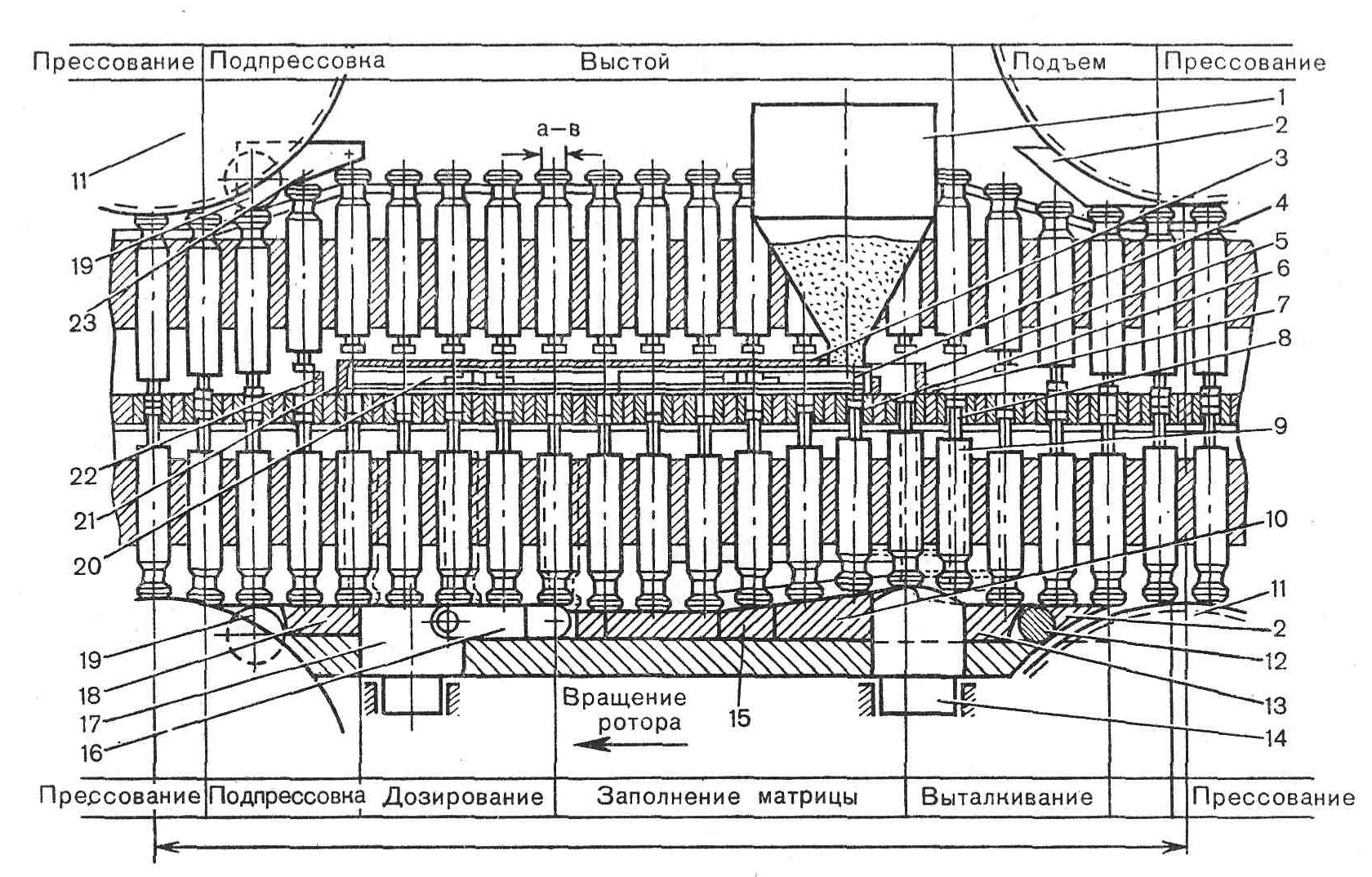

Общий вид РТМ-41 представлен на рис. 34, а процесс таблетирования можно рассмотреть на циклограмме – развертке машины (рис. 35).

Из бункера (1) порошок самотеком поступает в питатель-дозатор (3), неподвижно укрепленный на станине машины. Заполняющий ворошитель лопастями (4) осуществляет подачу порошка в матрицу (6), при этом пуансоны (8), укрепленные в толкателях (9), опускаются по неподвижному копиру (10) и регулируемому копиру (15) на полную глубину заполнения матриц. При дальнейшем вращении ротора толкатель следует по горизонтальному участку копира к дозирующему механизму, который состоит из копира (16) и шарнирно связанного с ним регулируемого дозатора (17). Копир-дозатор перемещает толкатель с пуансоном вверх, поднимая порошок в матрице на высоту, соответствующую по объему заданной массе таблетки. В это время лопасти (20) дозирующего ворошителя срезают излишек дозы и передают ее обратно в зону действия заполняющего ворошителя. Поскольку лопасти находятся на 1,0–1,5 мм выше дна корпуса питателя, то в дозировании участвует и кромка корпуса (21) питателя, отстоящая от зеркала стола на 0,1 мм. Окончательно отсекает дозу нож (22) с фторопластовой пластиной, плотно прижатой к столу.

Рис. 34. Общий вид РТМ-41 (Л.А. Иванова, 1991)

Рис. 35. Принцип работы РТМ-41 (Л.А. Иванова, 1991)

Во время дальнейшего переноса дозы нижний толкатель попадает на горизонтальный копир (18), верхний – проходит под копиром-отбойником (23), опускающим верхние пуансоны до захода их в матрицу. Ролики (19) осуществляют предварительное прессование (подпрессовку), а ролики давления (11) – собственно прессование. При этом на РТМ порошок выдерживается под давлением за счет наличия плоского торца на головке толкателя, смещения, на 3-4 мм осей верхнего и нижнего роликов давления, введения специальных копиров (2), размещенных на уровне ролика давления в момент прессования. Выталкивание таблетки из плоскости матрицы на поверхность зеркала стола осуществляется механизмом выталкивания, состоящим из трех элементов. Ролик выталкивания (12) отрывает таблетку от стенки матрицы. Копир выталкивания (13) доводит таблетку до верхнего уровня, а выталкиватель (14) регулируется таким образом, чтобы таблетка выводилась из матрицы на поверхность стола, затем ротором таблетка (7) подводится к ножу (5), который направляет ее на лоток и далее в приемную тару.

В двухпоточной машине модели РТМ за один оборот ротора дважды повторяется описанный выше технологический цикл.

Достаточно широко в таблеточных цехах отечественных химико-фармацевтических заводов применяется роторная таблеточная машина РТМ-41М2В. Машина имеет 41 пару пресс-инструмента при максимальной глубине заполнения матрицы 18 мм. Диаметр прессуемых таблеток 4-20 мм. Максимальное усилие прессования 100 кН. Производительность достигает 209 тыс. штук в час.

Роторнарная таблеточная машина типа РТМ-3028 имеет устройство вакуумной подачи порошков в матрицу. В момент загрузки материала через отверстие, соединенное с вакуумной линией, из полости матрицы отсасывается воздух. При этом порошок поступает в матрицу под действием вакуума, что обеспечивает высокую скорость заполнения и одновременно повышает точность дозирования. РТМ-3028 рекомендована для прямого прессования. Однако предусмотренная конструкция вакуумного заполнения оказалась недостаточно надежной, так как быстро засорялась порошком.

Роторные пресс-автоматы модели РТМ-41МЗ оснащены вибрационным питателем, который может за счет регулировки амплитуды и частоты колебаний вибрационной, заполняющей части питателя разрывать силы сцепления между частицами порошка, благодаря чему значительно повышается его подвижность и как бы компенсируется недостаток сыпучести. Производительность автоматов РТМ-41МЗ, оснащенных вибрационными питателями, повышается в 1,5-1,8 раза по сравнению с РТМ-41М2В. Однако исследователи считают, что и в этом случае грануляция необходима, но с небольшим снижением требований к однородности гранулята.

Современные таблеточные машины взрывобезопасны.

Таблеточные машины комплектуются установкой для сбора потерь таблеточной массы при изготовлении и фасовке, оборудованы приборами для автоматического контроля таблеток на металлические включения, которые не только обнаруживают, но и извлекают из потока таблетки, имеющие металлические включения. Минимальные размеры обнаруживаемых металлических включений 0,5 мм при средней скорости непрерывного потока таблеток 100 тыс. штук в час.

Для автоматического контроля массы таблеток при производстве их на машинах типа РТМ-41 используется устройство, состоящее из блока отбора таблеток, преобразователя, блока контроля и сигнализации. Сигнал с преобразователя поступает в блок контроля и сигнализации, где он сравнивается с заранее заданным сигналом, соответствующим определенной массе таблетки. В случае отклонения массы таблетки от номинала загорается сигнальная лампа. Производительность устройства не менее 2000 операций в час при массе контролируемой таблетки от 0,15 до 0,75 г.

Для удаления с поверхности таблеток, выходящих из пресса, пылевых фракций применяются обеспылеватели. Таблетки проходят через вращающийся перфорированный барабан и очищаются от пыли (заусениц и неровностей), которая отсасывается из обеспылевателя пылесосом.

Эксплуатация таблеточных машин и пресс-инструмента

КТМ используются только в условиях лаборатории, промышленного значения не имеют в виду своей малой производительности. РТМ в техническом отношении далеко превосходят КТМ, поэтому находят широкое применение на фармацевтических предприятиях.

Перед прессованием любая таблеточная машина должна быть тщательно выверена и отрегулирована. Затем проводят пробное таблетирование (пуская машину вручную), в результате которого добиваются необходимой массы таблеток, должной прочности и распадаемости, а также устранения внешних изъянов таблеток. Если, например, таблетка выталкивается с поврежденной или неровной поверхностью, это указывает, что масса сильно прилипает или недостает скользящих веществ, или прессующие поверхности недостаточно гладки. Если у таблетки имеются кромки, то мал диаметр пуансона. Если поверхность таблетки сбита, то нижний пуансон поднимается недостаточно высоко. Если таблетки при выбрасывании рассыпаются, то либо давление слишком мало, либо (что значительно хуже) в массе мало связывающих веществ. Расслаивание таблеток свидетельствует о слишком высоком давлении или о том, что гранулят слишком сух.

Первые таблетки обычно запачканы машинным маслом, поэтому их отбрасывают. Только после устранения всех недостатков можно начинать серийное таблетирование. Особенно бережного отношения к себе требует пресс-инструмент. В отдельных руководствах его даже сравнивают с отношением хирурга к операционным инструментам.

Многочисленные наблюдения за эксплуатацией пресс-инструмента показывают, что в первую очередь изнашивается матрица. Скорость ее износа в 3-4 раза выше скорости износа нижнего пуансона; верхний пуансон изнашивается в меньшей степени, чем нижний. В матрице износ локализуется в основном в зоне прессования. Очень важно, чтобы зазор между стенками пуансона и матрицы был минимальным. Попадание сыпучего материала в зазоры может приводить к заеданию толкателей и поломке пресс-инструмента.

Прямое прессование

Прямое прессование – это процесс прессования негранулнрованных порошков. Оно обладает рядом преимуществ:

- из технологической схемы производства таблеток (см. рис. 6) следует, что прямое прессование позволяет исключить 4-ре технологические операции и, таким образом, сократить время производства;

- позволяет понизить себестоимость продукта;

- исключает разложение лекарственных веществ, возможное при влажном гранулировании под действием влаги и температуры;

- снижает побочное действие лекарственных препаратов за счет снижения продуктов разложения;

- повышает срок годности таблеток.

Однако, несмотря на кажущиеся преимущества, прямое прессование медленно внедряется в производство. Это объясняется тем, что для производительной работы таблеточных машин прессуемый материал должен обладать оптимальными технологическими характеристиками (сыпучестью, прессуемостью, влажностью и др.). Такими характеристиками обладает лишь небольшое число негранулированных порошков, таких как натрия хлорид, калия йодид, натрия и аммония бромид, гексаметилентетрамин, бромкамфора, ПАСК-натрий и другие вещества, имеющие изометрическую форму частиц, приблизительно одинакового гранулометрического состава и, как правило, не содержащие большого количества мелких фракций (т. е. частиц размером менее 0,1 мм). Они способны к самопроизвольному объемному дозированию и достаточно хорошо прессуются. При этом бромиды, хлориды и йодиды прессуют непосредственно, без вспомогательных веществ, предварительно просушив до оптимальной влажности и отсеяв от крупных и пылевидных частиц. При прямом прессовании бромкамфоры, гексаметилентетрамина и ПАСК-натрия в состав массы для прессования вводят разрыхляющие и антифрикционные вещества.

Выделяют три основных направления обеспечения прямого прессования:

- добавление вспомогательных веществ, улучшающых технологические свойства таблетируемого материала;

- предварительная направленная кристаллизация лекарственных веществ;

- принудительная подача таблетируемого материала из загрузочной воронки в матрицу.

Первое направление позволяет улучшить технологические свойства таблетируемого материала. При этом используют вспомогательные вещества:

- обладающие хорошей сыпучестью за счет зернистости и небольшой удельной поверхности (гранулированный маннит, сорбит, микрокристаллическая целлюлоза, лактоза, высушенная распылением, обезжиренный молочный порошок);

- обладающие хорошей прессуемостью (натрия хлорид, микрокристаллическая целлюлоза, кальция дифосфат, безводная или распылительно высушенная лактоза);

- уменьшающие трение между частицами (аэросил, кальция силикат (аэрогель), модифицированные крахмалы, кислота стеариновая, магния и кальция стеараты).

Для прямого таблетирования лекарственных веществ, применяемых в малых дозировках (например, витамины, гормоны и др.), интерес представляют наполнители, обладающие хорошей прессуемостью даже в присутствии лекарственных веществ. Часто с этой целью применяют лактозу безводную или высушенную распылением, микрокристаллическую целлюлозу и кальция дифосфат. Безводная лактоза способна к прямому прессованию и имеет хорошую текучесть. Она не теряет свойств таблетируемости даже при измельчении до тонкого порошка, хотя при этом ее текучесть и уменьшается. Лактоза, высушенная распылением, состоит из микрокристаллов, частичек аморфной и стекловидной структуры. Основная масса частиц имеет сферическую форму, обеспечивающую хорошую текучесть материала. Благодаря сочетанию частиц и микрокристаллов лактоза обладает хорошей прессуемостью. Недостатком ее является побурение в присутствии веществ основного характера и ухудшение текучести после измельчения. При высыхании и потере воды, обычно присутствующей в лактозе, она теряет способность к прямому прессованию. Микрокристаллическая целлюлоза, получаемая жестким гидролизом целлюлозы специальных сортов древесины, значительно повышает прессуемость. Добавления 5-20% микрокристаллической целлюлозы к лекарственным веществам бывает достаточно для придания смеси способности к прямому прессованию. Кальция дифосфат двуводный в основном применяется в смеси с другими наполнителями для прямого прессования, такими как микрокристаллическая целлюлоза, лактоза, крахмал. Отмечено, что прямое прессование облегчается при добавлении гранулированных маннита и сорбита, смесей лактозы с мальтозой, крахмалом или микрокристаллической целлюлозой и др. Иногда добавление небольшого количества таких веществ как аэросил, кальция силикат (аэрогель), модифицированные крахмалы, делает смесь пригодной для прямого прессования. Так, оптимальное количество аэросила, добавляемого для улучшения текучести смеси, составляет 0,05-1,0 %.

Второе направление позволяет получить таблетируемые вещества в кристаллах заданной сыпучести, прессуемости и влажности путем подбора определенных условий кристаллизации или перекристаллизацией уже готовых лекарственных веществ в определенном режиме. В РФ этим методом получают кислоты – ацетилсалициловую и аскорбиновую (с определенными размерами кристаллов).

Третье направление возможно при наличии в загрузочной воронке таблеточных машин питателей-дозаторов, обеспечивающих загрузку таблетируемого материала в матрицу. По конструкции питатели-дозаторы могут быть вибрационные, вибро-механические, шнековые и вакуумные. Вакуумные питатели-дозаторы являются наиболее распространенными, т.к. не только подают таблетируемый материал, но и уплотняют, удаляя из него воздух.

Питатели-дозаторы ротационных таблеточных машин могут обеспечить заполнение полости матриц порошками с плохой сыпучестью, но скорость заполнения будет ниже оптимальной. Показано, что при повышении сыпучести с 1,92 до 26 см/с, т. е. в диапазоне от порошка плохой сыпучести до материала высокой сыпучести, скорость заполнения матрицы, эквивалентная производительности РТМ, возрастала в 8,8 раз.

Прямое прессование в современных условиях – это прессование смеси, состоящей из лекарственных веществ, наполнителей и вспомогательных веществ. Существенным требованием к методу прямого прессования является необходимость обеспечения однородности содержания активного компонента. Особенно повышены требования к качеству многокомпонентной смеси с небольшим содержанием активных веществ. Чтобы добиться высокой однородности смеси, необходимой для обеспечения лечебного эффекта каждой таблетки, стремятся к наиболее тонкому помолу лекарственного вещества.

Анализ состава лекарственных препаратов, описанных в ГФ X, показал, что примерно 55% из них содержат 50-100% лекарственного вещества от массы таблетки и могут быть смешаны с высокой степенью равномерности. В роли критического компонента (т. е. содержащегося в минимальном количестве) выступают скользящие и разрыхляющие вещества, которые должны быть высокодисперсными. Однако почти 40% лекарственных препаратов, содержащих 10% и менее лекарственного вещества от массы таблетки, требуют тщательного смешивания и высокой дисперсности частиц всех компонентов. Такие смеси обладают низкой текучестью.

Трудности прямого прессования связаны также с дефектами таблеток, такими как расслоение и трещины. При прямом прессовании чаще всего отделяются верхушка и низ таблетки в виде конусов. Одной из основных причин образования трещин и расслоений в таблетках является неоднородность их физических, механических и реологических свойств из-за влияния внешнего и внутреннего трения и упругой деформации стенок матрицы. Внешнее трение ответственно за перенос массы порошка в радиальном направлении, что приводит к неравномерности плотности таблетки. При снятии давления прессования из-за упругой деформации стенок матрицы таблетка испытывает значительные напряжения сжатия, которые приводят к трещинам в ее ослабленных сечениях за счет неравномерной плотности таблетки из-за внешнего трения, ответственного за перенос массы порошка в радиальном направлении.

Оказывает влияние и трение о боковую поверхность матрицы во время выталкивания таблетки. Причем чаще всего расслоение наступает в момент, когда часть таблетки выходит из матрицы, так как в это время проявляется упругое последействие части таблетки при выталкивании из матрицы, в то время как часть ее, находящаяся в матрице, еще не имеет возможности свободно деформироваться. Установлено, что на неравномерность распределения сил прессования по диаметру таблетки оказывает влияние форма пуансонов. Плоские без фасок пуансоны способствуют получению самых прочных таблеток. Наименее прочные таблетки со сколами и расслоениями наблюдались при прессовании пуансонами с глубокой сферой. Плоские пуансоны с фаской и сферические с нормальной сферой занимают промежуточное положение. Отмечено также, что чем выше давление прессования, тем больше предпосылок для образования трещин и расслоений.

Таким образом, в настоящее время прямое прессование применяется для ограниченного круга лекарственных веществ. Поэтому гранулирование остается основной технологической операцией при подготовке масс к таблетированию.

ТП-3.3. (3.7.). Покрытие таблеток оболочками

В тех случаях, когда это предусматривает регламент, таблетки покрывают оболочками. Нанесение оболочек преследует следующие цели: придать таблеткам красивый внешний вид, увеличить их механическую прочность, скрыть неприятный вкус, запах и пачкающие свойства таблеток, защитить от воздействия окружающей среды (света, влаги, кислорода воздуха и т. д.), локализовать или пролонгировать действие лекарственного вещества, содержащегося в таблетке, защитить слизистые оболочки пищевода и желудка от разрушающего действия лекарственного вещества.

Покрытия, наносимые на таблетки, в зависимости от их состава и способа нанесения можно разделить на три группы: дражированные, пленочные и прессованные.

Дражированные покрытия

Этот тип оболочек применяется с начала XX в. и до настоящего времени.

Процесс нанесения оболочек методом дражирования (наращивания) осуществляется в дражировочных котлах – обдукторах. Обдуктор представляет собой вращающийся котел овальной (чаще всего эллиптической) формы, укрепленной на наклонном валу. Скорость вращения котла меняется в зависимости от хода технологического процесса (от 20 до 60 об./мин). Для получения таблеток с сахарным покрытием используются в основном открытые дражировочные котлы, а также автоматические линии, имеющие от 2 до 6 котлов (рис. 36).

Рис. 36. Линия дражировочных котлов

(И.А. Муравьев, 1980)

Наполнение обдуктора таблетками должно быть оптимальным, его загрузка обычно составляет 1/5-1/6 объема. При большей загрузке таблетки могут разрушаться под тяжестью вращающейся массы, при меньшей – истираться за счет интенсивного перемешивания внутри котла. Оболочкой покрывают обычно двояковыпуклые таблетки. Готовый продукт – таблетки, покрытые оболочкой, имеют красивую, овальной (или круглой) формы поверхность.

Дражированные покрытия в настоящее время наносятся на многие таблетки, содержащие гормональные препараты (тиреодин), желчегонные средства и ферментные препараты (аллохол, фестал), синтетические препараты (глутаминовая кислота, акрихин, дипразин), растительные экстракты и БАВ из растений (таблетки из экстракта крушины, раунатин).

Процесс нанесения оболочек методом наращивания состоит из нескольких стадий: грунтовка (обволакивание), тестовка (наслаивание), шлифовка (сглаживание) и глянцевание. При этом используются следующие вспомогательные вещества: мука, магния карбонат основной (просеянные через сито с размером отверстий 0,2 мм), сироп сахарный (охлажденный до температуры 20-25 С и профильтрованный через сито с размером отверстий 0,12 мм), красители (тартразин, индиго, кислотный красный 2 С и др.). Для глянцевания применяют массу, полученную сплавлением растительного масла, воска и парафина или специальную пасту, состоящую из воска, спермацета, бутилацетата и спирта бутилового.

Грунтовка. Эта обработка проводится с целью создания на таблетках широховатой поверхности – базисного слоя, на котором впоследствии легко нарастить другой слой, который будет хорошо держаться. Таблетки загружают в обдуктор и при вращении последнего (40 об./мин) увлажняют сиропом сахарным и равномерно обсыпают сначала мукой, а через 3-4 мин магния карбонатом основным. После 25-30 мин в котел подают профильтрованный воздух, подогретый до температуры 40-50 °С. Масса высыхает через 30-40 мин. Операцию повторяют 2-3 раза.

Тестовка. Загрунтованные таблетки обливают тестообразной массой, состоящей из муки и сиропа сахарного (1 кг муки на 2 л сиропа), и обсыпают магния карбонатом основным. Затем подают горячий воздух на 30-40 мин. Операцию повторяют 2-3 раза. Далее наслаивают тесто из муки и сиропа (1 кг муки на 2 л сиропа). Эту операцию проводят до 14 раз. В последние порции добавляют краситель. Операцию заканчивают тогда, когда на таблетке образуется слой покрытия, увеличивающий ее массу в 2 раза.

Шлифовка. Сглаживание поверхностей, шероховатостей, небольших выступов и щербинок на поверхности оболочек осуществляется во вращающемся обдукторе небольшим количеством сиропа сахарного с добавлением 1% желатина. Затем таблетки сушат в течение 30-40 мин.

Глянцевание. Массу для глянца небольшими порциями вносят во вращающийся котел. Для ускорения процесса прибавляют небольшое количество талька. Процесс глянцовки может быть проведен и в отдельном котле, внутренние стенки которого предварительно покрыты слоем массы для глянца или слоем воска. Покрытие таблеток оболочками вышеописанным способом отличается значительной трудоемкостью, длительностью (от 8 до 80 ч), трудностью механизации и автоматизации процесса.

Во ХНИХФИ (в настоящее время ГНЦЛС г. Харьков) разработана технология покрытия таблеток методом дражирования, основанная на использовании суспензии, содержащей как увлажнитель, так и порошкообразные вещества. Этот метод позволяет полностью автоматизировать процесс, сократить его до 10 ч, уменьшить энергозатраты и в конечном итоге снизить себестоимость продукции. Технологический процесс состоит из следующих основных стадий: приготовление суспензии, покрытие таблеток, глянцевание.

При изготовлении суспензии в воде комнатной температуры растворяют ПВП в концентрации 0,75%. На полученном растворе готовят сироп сахарный. После охлаждения до комнатной температуры, при постоянном перемешивании последовательно в сироп вносят 1% аэросила (стабилизатор), 1% титана диоксида (пигмент), до 14% магния карбоната основного и 1% талька. В случае необходимости окрашивания покрытия краситель растворяют в воде до внесения ПВП.

Покрытие таблеток осуществляется в обдукторах, у отверстия которых устанавливается форсунка. Предварительно проводится обкатывание и обеспыливание таблеток во вращающемся котле (под вакуумом), либо с помощью обдувания воздухом. Затем на поверхность таблеток распыляется суспензия в количестве 4-5% по отношению к массе покрываемых таблеток. После равномерного распределения суспензии на поверхности таблеток обкатка продолжается в течение 3-5 мин (без подачи воздуха), затем с подачей воздуха при температуре 40-45 °С в течение 2-4 мин. Чередование этих операций повторяют до получения таблеток заданной средней массы.

Для придания покрытым таблеткам блеска (глянцевание) во вращающийся котел вносят около 0,05% массы, состоящей из воска, парафина жидкого и талька, и обкатка продолжается в течение 30-40 мин.

Пленочные покрытия создаются на таблетках путем нанесения раствора пленкообразующего вещества с последующим удалением растворителя. При этом на поверхности таблеток образуется тонкая (порядка 0,05-0,2 мм) оболочка. Пленочные покрытия в зависимости от растворимости принято делить на следующие группы: водорастворимые, растворимые в желудочном соке, растворимые в кишечнике и нерастворимые покрытия.

Водорастворимые покрытия улучшают внешний вид таблеток, корригируют их вкус и запах, защищают от механических повреждений, но не предохраняют от воздействия влаги воздуха. Водорастворимые оболочки образуют ПВП, ПЭГ, МЦ, оксипропиленметилцеллюлоза, NaKMЦ, и др., наносимые на таблетки в виде водно-этанольных или водных растворов.

Покрытия, растворимые в желудочном соке, представляют собой пленки, которые надежно защищают таблетки от действия влаги, в то же время не препятствуют быстрому разрушению их в желудке (в течение 10-30 мин). К пленкообразователям этой группы относятся полимеры, имеющие в молекуле заместители основного характера, главным образом аминогруппы, например диэтиламинометилцеллюлоза, бензиламиноцеллюлоза, парааминобензоаты сахаров и ацетилцеллюлозы и др. Покрытие таблеток осуществляется растворами указанных веществ в органических растворителях: этаноле, изопропаноле, ацетоне и др.

Покрытия, растворимые в кишечнике, обладают выраженным влагозащитным эффектом. Они локализуют лекарственное вещество в кишечнике, пролонгируя в определенной степени его действие. Варьируя различными полимерами и различной толщиной пленки, можно добиться распадения таблетки в определенном отделе кишечного тракта. Для получения покрытий, растворимых в кишечнике, применяют две группы вспомогательных веществ:

- полусинтетические (ацетилфталилцеллюлозу, метафталилцеллюлозу, поливинилацетатфталат, фталаты декстрина, лактозы, маннита, copбита, бутилстеарат, стеариновая кислота с жирами или жирными кислотами);

- природного происхождения (шеллак, спермацет, церезин, цетиловый спирт).

За рубежом широко используют сополимеры винилацетата с кислотами акриловой, метакриловой; смолы полиакриловые (Eudragit). На основе сополимеров алифатических эфиров кислот акриловой и метакриловой, например, с кислотой акриловой или диметиламиноэтилакрилатом, созданы лаковые покрытия, растворимые в желудке или кишечнике (Eudragit RS, RL фирмы «Rohm Pharma»).

Пленкообразователи наносят на таблетку в виде растворов в этаноле, изопропаноле, этилацетате, ацетоне, толуоле или в смесях указанных растворителей. В Санкт-Петербургской химико-фармацевтической академии разработана технология покрытия таблеток водно-аммиачным раствором шеллака и ацетилфталилцеллюлозы. Для улучшения механических свойств пленок к ним часто добавляют пластификатор: диметилфталат, масло касторовое, диэтилстеарат и др.

Нерастворимые покрытия представляют собой пленки с микропористой структурой. Создают их с помощью некоторых синтетических производных целлюлозы, в частности этилцеллюлозы и ацетилцеллюлозы, которые наносят на таблетки в виде растворов в этаноле, изопропаноле, ацетоне, хлороформе, этилацетате, толуоле и др. Для увеличения прочности и эластичности оболочек в их состав добавляют пластификаторы: масло касторовое, мочевину, уретан, воски.

Механизм высвобождения лекарственного вещества из таблеток с нерастворимыми оболочками состоит в том, что пищеварительные соки могут быстро проникать сквозь поры оболочки и растворять действующее вещество таблетки или вызывать его набухание. В первом случае растворенное вещество диффундирует через пленку в обратном направлении, во втором – происходит разрыв оболочки, после чего лекарственное вещество высвобождается обычным способом. Равномерное высвобождение вещества сквозь неповрежденную оболочку происходит независимо от состава, ферментного действия и значения рН содержимого желудочно-кишечного тракта. Оно зависит только от растворимости и величины пор оболочки, которые могут быть модифицированы по желанию. Поэтому можно получать таблетки с заранее рассчитанной скоростью высвобождения лекарственного вещества.

Нанесение пленочных покрытий на таблетки осуществляется в дражировочных котлах, в псевдоожиженном слое и установках центробежного действия.

Метод нанесения покрытий в дражировочном котле. Данный метод прост, отличается высокой производительностью, позволяет получить на таблетках тонкое, равномерной толщины покрытие. Для нанесения покрытия двояковыпуклые таблетки загружаются в дражировочный котел, который в период работы вращается со скоростью 40-60 об./мин. Перед началом процесса покрытия с поверхности таблеток удаляется пыль (с помощью воздушной струи, вакуума или отсеивания). Покрывающий раствор вводится в котел обычно путем многократного разбрызгивания (с помощью установленной у отверстия котла форсунки), так как отдельные слои оболочки слишком тонки и непрочны. После нанесения последнего слоя покрытия таблетки во вращающемся обдукторе обдуваются в течение 5-10 мин холодным воздухом, затем выгружаются и, если необходимо, досушиваются при комнатной температуре до полного удаления остатков растворителя.

Для нанесения пленочных покрытий на таблетки из растворов на основе органических растворителей применяется установка типа УЗЦ-25 (209), имеющая замкнутую систему улавливания и регенерации растворителя. Установка работает следующим образом (рис. 37). В дражировочный котел (6), вращающийся от привода (4), загружаются подлежащие покрытию таблетки. Система изолируется. В блоке (7), имеющем два аппарата с мешалкой, готовится покрывающий раствор. Система трубопроводов (3) заполняется азотом. На пульте управления (8) задаются параметры ведения процесса – температура осушающего воздуха, время распыления раствора; на дозирующем насосе – расход раствора. Вентилятором (13) азот подается в калорифер (12), где нагревается до заданной температуры, затем, входя в котел (6), омывает перемешиваемые таблетки (10), на которые с помощью распыливателя (11) наносится покрывающий раствор. Азот с парами растворителя поступает в конденсатор (2), где растворитель конденсируется и собирается в сборнике (14). При необходимости к конденсатору подключается водоохлаждающая установка (1). Осушенный азот вновь поступает на вентилятор. Этот цикл повторяется многократно до полного покрытия таблеток. По окончании процесса производится разгерметизация кожуха дражировочного котла (9), для чего предварительно из системы с помощью вакуума удаляется азот с парами растворителя. Котел открывается, остаток паро-газовой смеси удаляется из котла местным отсосом (5). Покрытые таблетки выгружаются путем наклона котла.

Рис. 37. Установка типа УЗЦ-25 для покрытия таблеток (схема)

(Л.А. Иванова, 1991)

Масса таблеток, загружаемых в котел единовременно, составляет 25 кг. Продолжительность цикла – не более 4 ч. Покрытие наносится из этаноло-ацетонового или ацетонового раствора.

Нанесение покрытий в псевдоожиженном слое. Дражировочные котлы имеют низкие показатели тепло- и массопереноса, поэтому при использовании водных растворов, процесс покрытия протекает медленно, что снижает производительность аппарата. Учитывая большую температуру парообразования и удельную теплоту испарения, покрытие водными растворами проводится, как правило, в псевдоожиженном слое, что позволяет за счет высокого коэффициента эффективной теплопроводности и теплопередачи от теплоносителя к покрываемым таблеткам значительно ускорить процесс.

Использование водных растворов полимеров имеет ряд неоспоримых преимуществ: отпадает необходимость в улавливании и регенерации растворителя; готовить водные растворы проще, они лучше распределяются по поверхности таблеток, их пленки более эластичны.

Для получения пленочных покрытий используют водные растворы оксипропилметилцеллюлозы, аммонийных солей шеллака и ацетилфталилцеллюлозы. Для увеличения адсорбции молекул пленкообразователя на границе раздела фаз таблетка-раствор и для исключения проникновения влаги из раствора внутрь таблетки ее поверхности необходимо придать гидрофобность – нанести слой 1-2% растительного (подсолнечного) масла.

Принципиальная схема установки для покрытия таблеток оболочкой в кипящем слое с одновременной сушкой показана на рис. 38.

Рис. 38. Установка для покрытия таблеток в кипящем слое

(И.А. Муравьев, 1980)

Таблетки, прошедшие обеспыливание, помещают в емкость (1), которая фиксирована в установке с помощью пневматического устройства (2) и обечайки (3) с резиновой прокладкой. После этого включают вентилятор (5). В создаваемом потоке воздуха таблетки приводятся в движущееся (вращающееся) состояние. Опрыскивающий состав находится в сосуде (4). Тонкое распыление производится распылителем (8) с датчиком давления (9). Если раствор покрывающих веществ спиртовой или на другом легко летучем органическом растворителе, последний удаляется самопроизвольно с током воздуха. Если покрывающий раствор водный, то оболочки сушат в токе кипящего воздуха (40-60 °С) в течение необходимого времени. Воздух для этой цели поступает через ввод (12) и фильтр (6); в калорифере (7) воздух нагревается до необходимой температуры сушки и снизу через перфорированное дно (13) поступает в камеру (1), где приводит таблетки в «кипящее» состояние. Многослойный фильтр (11) и устройство (10) служат для защиты атмосферы от выброса продуктов производства. На рис. 39 показан внешний вид установки для покрытия оболочками в кипящем слое конструкции СПКБ-Медпром (Санкт-Петербург). Установка малотоннажная, комбинированная. На ней можно также смешивать порошки, гранулировать, опудривать таблетируемые смеси. Загрузка для гранулирования 10 кг (цикл 20-60 мин), для нанесения покрытий 5 кг (цикл 60-180 мин). Габариты: длина 1192 мм, ширина 1146 мм, высота 2294 мм.

Рис. 39. Установка для покрытия таблеток конструкции

СКПБ для малотоннажных производств (И.А. Муравьев, 1980)

Для нанесения пленочных покрытий на таблетки из водных растворов в ЛНПО «Прогресс» разработан аппарат, принципиальная схема которого представлена на рис. 40.

Таблетки, подлежащие покрытию (9), загружаются в камеру (8), которая с помощью подъемника (4) устанавливается в аппарат. На пульте управления (2) задаются технологические параметры процесса (время покрытия, температура псевдоожижаемого воздуха). На дозирующих насосах системы подачи и распыления покрывающего раствора (11), задается его расход. Аппарат герметизируется с помощью пневмоцилиндра уплотнения (5). Вентилятором (13) в аппарате создается разрежение, засасываемый из атмосферы воздух очищается в фильтре (14), затем нагревается в колорифере (12) и поступает в камеру, где псевдоожижает покрываемые таблетки. После этого воздух очищается от таблеточных крошек и пыли в фильтре (10) и выбрасывается в атмосферу. Через 1-2 мин включается система распыления покрывающего раствора (6), который наносится в аппарате (3) на таблетки. Унос покрываемых таблеток предупреждается зонтом (7), который одновременно служит и для снятия с псевдоожиженных таблеток зарядов статистического электричества. По окончании процесса аппарат должен быть разгерметизирован при помощи пневмоцилиндра (5), камера покрытия опускается и выводится из аппарата. Покрытые таблетки выгружаются с помощью устройства (1).

Рис. 40. Аппарат для нанесения покрытий на таблетки

в кипящем слое из водных дисперсий полимеров

(Л.А. Иванова, 1991)

Разовая загрузка таблеток, подлежащих покрытию, составляет 60 кг. Температура сжижающего воздуха – 18-75 °С. Время покрытия – до 3 ч. В аппарате могут покрываться таблетки диаметром 7-9 мм, при радиусах сферы 1,5; 1,1; 0,75.

Нанесение покрытий в установке центробежного действия. Этот процесс осуществляется движением обрабатываемых материалов тонким слоем по вращающимся рабочим поверхностям (в поле центробежных сил). Существенными преимуществами их является большая поверхность контакта смешиваемых фаз и низкие удельные энергетические затраты. Принцип работы и устройство установки центробежного действия представлены на рис. 41. Устройство содержит корпус (1) с загрузочным (2) и разгрузочным (3) приспособлениями, патрубки (4) и (5) для подачи и вывода теплоносителя. Внутри корпуса под загрузочным приспособлением (2) на вертикальном валу (6), соединенном с приводом (7), расположен перфорированный приемник в виде усеченного конуса, помещенного внутрь ванны (9). Последняя соединена с расположенным снаружи корпуса сообщающимся резервуаром (10). Таблетки, покрываемые оболочкой, загружают в специальное приспособление (2), откуда они свободно попадают в перфорированный приемник (8), где поддерживается заданный уровень покрывающего раствора, поступающего из резервуара (10) в ванну (9). Под действием центробежной силы таблетки после погружения в раствор вместе с жидкостью поднимаются по наклонным стенкам приемника и выбрасываются из него. Между корпусом и ванной происходит подсушка таблеток в потоке теплоносителя.

Рис. 41. Аппарат центробежного действия для нанесения

покрытий (Л.А. Иванова, 1991)

Пленочные покрытия являются наиболее перспективными. Они незначительно (на 3-5%) увеличивают массу таблеток, более выгодны экономически, позволяют получить качественную продукцию, улучшают санитарно-гигиенические условия производства. Отечественная промышленность выпускает таблетки с пленочной оболочкой (ПАСК-натрий, кислота глютаминовая, антибиотики тетрациклинового ряда и др.).

Прессованные покрытия. Этот способ наложения оболочек требует таблеточных машин специальных конструкций. Принцип их работы показан на рис. 42.

В позиции (1) матрица наполняется гранулятом для нижней части оболочки. В позиции (2) туда помещается таблетка. В позиции (3) движением верхнего пуансона таблетка вдавливается в гранулят (предварительное прессование). В позиции (4) вместо ушедшего вверх пуансона подходит загрузочная воронка с гранулятом для образования верхнего слоя оболочки. В позиции (5) происходит окончательное прессование, после чего в позиции (6) нижний пуансон выбрасывает таблетку, заключенную в оболочку, на поверхность столешницы.

Рис. 42. Схема наложения оболочек прессованием

(И.А. Муравьев, 1980)

Для нанесения прессованного покрытия предложено несколько конструкций машин. Все они состоят из двух таблеточных машин ротационного типа. В одной из них производятся сами таблетки, в другой – наложение оболочки. Одна из таких машин, вернее агрегат, «Drycota» («Драйкота») производства английской фирмы «Манести» показана на рис. 43. На машине слева происходит таблетирование, для чего гранулят насыпают в бункер (1), откуда он передается в матрицы, находящиеся в роторе (2). Прессование происходит посредством пуансонов (3) и роликов (4). Массу таблетки регулируют винтом (5). В машине справа происходит наложение оболочки. С этой целью массу для оболочки насыпают в бункер (6), откуда она поступает в матрицы (нижняя засыпка). В это время с левой машины при помощи передатчика (7) и (8) полученная таблетка опускается в матрицу. Затем следуют верхняя засыпка и прессование. Готовые таблетки ссыпаются в емкость (9).

Отечественная конструкция для изготовления таблеток с твердым покрытием – РТМ-24Д, подобно машине «Драйкота», состоит из двух прессов, каждый из них однопоточный с 24 комплектами пресс-инструмента. Производительность машины от 15 000 до 60 000 таблеток в час, при диаметре таблеток от 8 до 16 мм.

Рис. 43. Таблеточная машина «Драйкота»

(И.А. Муравьев, 1980)

Для получения прессованных оболочек используется гранулят различного состава в зависимости от целей, которые преследует покрытие. Если покрытие защитное (и преследует цель скрыть неприятный вкус, запах лекарственного вещества), то в его состав могут входить сахароза, лактоза, крахмал, мука пшеничная, кислота стеариновая и ее соли. Если при покрытии преследуют цель локализации действия лекарственного вещества, то в его состав чаще всего вводят метилфталилцеллюлозу или ацетилфталилцеллюлозу.

При изготовлении таблеток пролонгированного действия лекарственное вещество вводят как в ядро, так и в состав покрытия. При этом покрытие получают из гранул легко распадающихся в желудке, а ядро готовят на основе гранулята, не распадающегося в желудочном соке. Такое прессованное покрытие после приема таблетки быстро разрушается и освобождает лекарственное вещество (доза называется начальной), а затем медленно распадается таблетка (ядро), поддерживая постоянную концентрацию вещества в организме.

Таблетки с прессованными покрытиями позволяют преодолеть явления несовместимости и при необходимости совместить в одной лекарственной форме химически реагирующие вещества. В этом случае покрытие и ядро таблетки можно составить из сахарного, лактозного или другого гранулята, но в состав ядра включить одно лекарственное вещество, а в состав покрытия – другое.

Кроме указанных выше возможностей, которые открывают прессованные покрытия, они обладают еще одним очень важным достоинством – быстротой, с которой производится нанесение покрытий. При средней производительности машин, применяемых для нанесения сухого покрытия, экономия во времени по сравнению с сахарным дражированием составляет около 50%. Около 12% таблеток с покрытием, выпускаемых в настоящее время в России, имеют напрессованную оболочку. Наряду с достоинством этот способ нанесения покрытий имеет свои недостатки: трудность регенерации брака, большой расход материала для покрытия, большие размеры и масса таблеток, неравномерность оболочки по толщине. Существенным недостатком прессованных покрытий является их значительная пористость, что в ряде случаев приводит к набуханию таблеток (ядер), при поглощении ими влаги из воздуха, проникающего сквозь поры оболочки. Результатом этого является образование трещин в прессованной оболочке или даже ее отслаивание. Поэтому основными причинами, сдерживающими широкое внедрение этого метода в производство, являются более низкие характеристики покрытий по сравнению с пленками и менее привлекательный товарный вид.

ТП-4. Оценка качества таблеток (бракераж)

К таблеткам, выпускаемым фармацевтической промышленностью, предъявляется ряд требований, изложенных в ГФ XI и ОФС 42-003-00 от 01.03.2001 г. «Растворение» (табл. 3).

Таблица 3

Оценка качества таблеток

Показатель |

Метод контроля |

Требования и нормы ГФ XI, ОФС 42-003-00 «Растворение» |

1 |

2 |

3 |

Внешний вид таблеток |

Таблетки осматривают визуально |

Таблетки должны иметь круглую или иную форму, с плоскими или двояковыпуклыми поверхностями, цельными краями. Поверхность должна быть гладкой и однородной, цвет – равномерным, если в частных статьях нет других указаний |

Средняя масса и отклонения в массе отдельных таблеток |

Взвешивают 20 таблеток с точностью до 0,001 г и полученный результат делят на 20. Взвешивают 20 таблеток порознь и сравнивают их массу со средней массой |

Колебания в массе отдельных таблеток допускаются в следующих пределах: ± 10% (масса 0,1 г и меньше); ± 7,5% (масса более 0,1 г и менее 0,3 г); ± 5% (масса 0,3 г и более). Масса отдельных таблеток, покрытых оболочкой методом наращивания, не должна отличаться от средней массы более чем на ± 15% |

Прочность на истирание |

Взвешивают 10 таблеток с точностью до 0,001 г и определяют истираемость в барабанном истирателе |

Прочность таблеток на истирание должна быть не менее 97% |

Распадаемость |

Помещают 6 таблеток по одной в каждую трубку прибора «качающаяся корзинка» и определяют время их распадаемости |

Время распадаемости таблеток: не покрытых оболочкой – не более 15 мин, покрытых оболочкой – не более 30 мин. Таблетки, растворимые в кишечнике, не должны разрушаться в течение 1 ч в 0,1 н. растворе кислоты хлороводородной, а после промывки водой должны распадаться в 1,5% растворе натрия гидрокарбоната (значение рН 7,5–8,0) в течение 1 ч |

1 |

2 |

3 |

Растворение |

Таблетку помещают в прибор «вращающаяся корзинка». Корзинку опускают в среду растворения и приводят ее во вращение. Через 45 мин или время, указанное в частных статьях, определяют и рассчитывают количество вещества, перешедшего в раствор. Для каждой серии определяют растворение 6 таблеток индивидуально и вычисляют среднее значение |

Серия считается удовлетворительной при растворении в воде в течение 45 мин (при режиме перемешивания – 100 об/мин (вращающаяся корзинка) или 50 об/мин (лопастная мешалка) в среднем не менее 70% действующего вещества от его содержания в таблетке, если нет других указаний в частных статьях

|

Точность дозирования лекарственного вещества |

Количественное содержание лекарственного вещества в таблетках определяют в навеске растертых таблеток (не менее 20 штук). Количество таблеток, покрытых оболочкой, для испытания указано в частных статьях |

Колебания в содержании лекарственных веществ допускаются в следующих пределах: ± 15% (содержание до 0,001 г); ± 10% (содержание от 0,001 г до 0,01 г); ± 7,5% (содержание от 0,01 г до 0,1 г); ± 5% (содержание 0,1 г и более), если в частных статьях нет других указаний |

Однородность дозирования |

От испытуемой серии таблеток без оболочки, содержащих 0,005 г и менее лекарственного вещества, и таблеток, покрытых оболочкой, с содержанием лекарственного вещества 0,01 г и менее отбирают 30 таблеток. В каждой из 10 таблеток в отдельности определяют содержание лекарственного вещества |

Допустимые отклонения в содержании лекарственного вещества – ± 15% от среднего содержания, но ни в одной таблетке не должно превышать 25%. Если у 2 таблеток из 10 отклонения составляют 15%, то определяют содержание лекарственного вещества в каждой из оставшихся 20 таблеток. Ни в одной таблетке отклонения не должны превышать 15 % |

Микробиологическая чистота |

Испытание проводят в асептических условиях, используя методы контроля лекарственных средств. Определяют содержание жизнеспособных микроорганизмов и грибов, выявляют виды микроорганизмов, наличие которых недопустимо в нестерильных лекарственных средствах. |

- Общее число аэробных бактерий – не более 10 3 в 1 г или в 1 мл - Общее число грибов – не более 10 2 в 1 г или в 1 мл - Отсутствие Escherichia coli в 1 г или в 1 мл

|

ГФ XI наряду с традиционными требованиями, определяющими качество таблеток (внешний вид, средняя масса и отклонения в массе отдельных таблеток, точность дозирования, распадаемость и др.), предъявляет новые, в том числе соблюдение однородности дозирования лекарственного вещества.

Это связано с тем, что высокая биологическая активность многих лекарственных веществ обусловливает применение их в чрезвычайно малых терапевтических дозах (0,005 г и менее). Даже незначительные отклонения в применяемых дозах могут привести к заметному изменению терапевтической эффективности. Поэтому при получении точно дозируемой лекарственной формы важным становится вопрос об однородности (равномерности) распределения действующего вещества в каждой отдельной дозировке в пределах серии. Введение показателя однородности дозирования является следствием дальнейшего развития фармацевтической науки, направленного на улучшение качества готовых лекарственных средств, повышения терапевтической эффективности и безопасности лекарственных препаратов.

Определение распадаемости таблеток

Под распадаемостью подразумевают способность твердой дозированной лекарственной формы распадаться на мелкие частицы или полностью растворяться в сроки, установленные нормативной документацией. Определение данного показателя проводят в колбе или с использованием специальных приборов, принцип работы которых изложен ниже.

Определение в колбе (Метод ГФ Х изд., в настоящее время используется только для предварительной оценки). Таблетку помещают в коническую колбу емкостью 100 мл, прибавляют 50 мл воды, имеющей температуру 37±2 °С. Колбу медленно покачивают (1-2 раза в секунду). Оценку распадаемости производят на основании не менее 6 определений. Таблетки считают распавшимися, если все взятые для испытания таблетки растворились или превратились в рыхлую массу, которая разрушается при легком прикосновении стеклянной палочки.

Прибор ХНИХФИ «качающаяся корзинка» (рис. 44) состоит из сборной корзинки (2), сосуда емкостью 1 л для жидкости, в которой проводят испытание распадаемости таблеток, термостатического устройства, позволяющего поддерживать температуру жидкости в пределах 37±2 °С, электромотора, (1), сообщающего корзинке возвратно-поступательное движение в вертикальной плоскости при частоте циклов 28-32 в минуту на расстояние не менее 5 и не более 6 см.

Рис. 44. Прибор ХНИХФИ для определения

распадаемости таблеток (И.А. Муравьев, 1980)

Сборная корзинка состоит из 6 стеклянных трубок с открытыми концами длиной 7,75±0,25 см и внутренним диаметром 21,5 мм при толщине стенок 2 мм. Трубки поддерживаются в вертикальном положении двумя пластмассовыми дисками (диаметр 9 см, толщина 6 мм) с 6 отверстиями диаметром 24 мм, находящимися на равном расстоянии от центра диска и друг от друга. С помощью винтов к нижней поверхности нижнего диска прикреплена проволочная сетка из нержавеющей стали с отверстиями размером 2 мм, за исключением случаев, указанных в частных статьях.

Прибор снабжен 6 направляющими пластмассовыми дисками (а), которые вставляются в стеклянные трубки сборной корзинки. Общая масса диска 1,9-2,1 г, диаметр 20 мм, высота 10 мм. Применение дисков оговаривается в отдельных статьях.

В каждую трубку корзинки помещают одну таблетку (б), корзинку опускают в стакан, содержащий воду, кислый раствор пепсина или щелочной раствор панкреатина, как указано в отдельных статьях. Корзинку приводят в движение. По истечении определенного времени все таблетки должны распасться. Наблюдающийся в некоторых случаях нерастворившийся остаток должен быть настолько мягким, что разрушается при легком прикосновении стеклянной палочки.

Прибор 545-АК-1 выпускается МНПО «Минмедбиоспецтехоборудование». Прибор (рис. 45) устроен и работает следующим образом: на корпусе основания (1) установлены термостат (2) и полая колонка (3). В термостат помещается стеклянный сосуд (5) для жидкости вместимостью 1 л, внутри которого на тяге (6) подвешивается сборная корзинка с трубками (7) для испытуемых образцов. Корзинке сообщается возвратно-поступательное движение в вертикальной плоскости при помощи кривошипно-шатунного механизма от электропривода (8). Число качаний корзинки составляет 28-32 цикла (двойных ходов) в 1 мин, величина хода корзинки – 55,0 ± 5,0 мм.

Сборная корзинка состоит из двух пластмассовых дисков диаметром 90 мм с шестью концентрически расположенными отверстиями диаметром 24 мм, находящимися на равном расстоянии друг от друга и от центра диска. В отверстия дисков вставлены шесть стеклянных трубок длиной по 77,5 ± 0,025 мм с внутренним диаметром 21,5 мм и толщиной стенок 2 мм. К нижней поверхности нижнего диска прикрепляют проволочную сетку из нержавеющей стали с размером отверстий 2 мм, за исключением случаев, указанных в частных статьях.

Рис. 45. Прибор «качающаяся корзинка» типа 545-АК-1

(Л.А. Иванова, 1991)

Корзинка снабжена шестью направляющими пластмассовыми дисками, которые вставляются в стеклянные трубки. Общая масса диска составляет 1,8-2,1 г, диаметр – 20 мм, высота – 10 мм. Применение дисков оговаривается в частных статьях.

Термостат представляет собой емкость, в нижней части которой расположен электронагреватель (4). Над нагревателем устанавливается стеклянный сосуд (химический стакан), в котором проводится испытание распадаемости таблеток. Перед началом исследований камеру термостата на 2/3 заполняют водой очищенной. В химический стакан наливают воду очищенную (0,1 н. раствор кислоты хлороводородной или раствор натрия гидрокарбоната, имеющий значение рН 7,5-8,0) с температурой 30 °С и включают нагрев. Желаемую температуру – 37 ± 2 °С устанавливают и поддерживают постоянной в течение опыта и контролируют контактным термометром (9), помещенным в термостат. При достижении температуры, установленной на контактном термометре, начинают определение распадаемости. Для проведения испытаний отбирают 18 единиц исследуемой лекарственной формы. В каждую трубку сборной корзинки помещают 1 таблетку, что позволяет проводить определение распадаемости 6 таблеток одновременно. Корзинку опускают в стакан, заполненный жидкостью, размещают так, чтобы при движении она не касалась его стенок, и включают прибор. За процессом распадаемости наблюдают визуально. Таблетка считается распавшейся, если все частицы разрушившейся таблетки, за исключением остатков пленочного покрытия, прошли через сетку нижнего диска корзинки.

Ряд приборов для определения времени распадаемости предложен фирмой «Эрвека» (Германия), в частности, наибольший интерес заслуживает ZT-6, состоящий из собственно прибора для определения времени распадаемости и электронного блока для автоматической регистрации времени распада индивидуально каждой таблетки, помещенной в трубки сборной корзинки. Каждая таблетка, находящаяся в отдельной трубке, прижата сверху грузиком, связанным с контактной системой датчика. После распада грузик опускается, действуя на датчик, который останавливает соответствующий счетчик времени в электронном блоке. Благодаря автоматическому определению времени распадаемости таблетки отпадает необходимость визуального контроля процесса. Это особенно важно при длительности времени испытаний и определении распадаемости таблеток, дающих помутнение дезинтегрирующей жидкости и затрудняющих визуальное наблюдение за процессом.

Для приготовления стандартного кислого раствора пепсина 6 мл концентрированной хлористоводородной кислоты смешивают в стакане примерно с 500 мл воды, в смеси растворяют 3 г пепсина фармакопейной активности, полученный раствор количественно переводят в мерную колбу емкостью 1 л и доводят до метки.

Для приготовления стандартного щелочного раствора панкреатина 15 г натрия гидрокарбоната растворяют в стакане в 250-300 мл воды, добавляют 3 г панкреатина фармакопейной активности. Полученный раствор количественно переводят в мерную колбу емкостью 1 л и доводят водой до метки.

Нормы распадаемости (растворимости) таблеток:

обычные таблетки – (среда вода), 15 мин;

таблетки, покрытые оболочками, растворимыми в желудке – (среда вода), 30 мин (если нет других указаний в отдельных фармакопейных статьях). Таблетки, покрытые кишечно-растворимыми оболочками, не должны распадаться в течение 2 ч в кислом растворе пепсина (пепсина 3 г, кислоты хлористоводородной концентрированной 6 мл, воды до 1 л), а после промывки водой должны распадаться не более чем за 1 ч в щелочном растворе панкреатина (панкреатина 3 г, натрия гидрокарбоната 15 г, воды до 1 л);

сублингвальные таблетки – (среда вода), 30 мин;

таблетки для приготовления растворов – (среда вода), 5 мин;

таблетки пролонгированного действия – по методикам, приведенным в отдельных фармакопейных статьях;

таблетки вагинальные – молочнокислая среда (см. отдельные фармакопейные статьи или ФСП), не более 10 мин.

Распадаемость всех видов таблеток проверяют ежегодно.