- •Н.М. Талыкова, в.Ф. Турецкова, н.В. Сухотерина Твердые лекарственные формы

- •Часть II. Таблетки. Драже.

- •Микродраже. Спансулы. Медулы. Гранулы

- •Введение

- •Раздел III. Таблетки (tabulettae)

- •1. Таблетки как лекарственная форма

- •Эксплуатационные:

- •2. Основные требования, предъявляемые к таблеткам, и условия их достижения

- •Точность дозирования

- •Механическая прочность

- •Распадаемость и «растворение» таблеток

- •3. Физико-химические свойства порошкообразных лекарственных средств

- •Технологические свойства порошкообразных лекарственных средств

- •Современное представление о природе связи в таблетках (теории таблетирования)

- •Вспомогательные вещества в производстве таблеток

- •7. Технологический процесс получения таблеток различными способами

- •Технологические схемы производства таблеток различными способами представлены на рис. 6.

- •(Л.А. Иванова, 1991)

- •Определение скорости высвобождения (тест «Растворение») вещества из таблетки

- •8. Тритурационне таблетки

- •9. Некоторые пути совершенствования таблеток как лекарственных форм

- •10. Общие сведения о современной номенклатуре таблеток

- •11. Обучающий и контролирующий тест

- •6. Таблетки покрывают оболочками для:

- •7. Стадии нанесения оболочек на таблетки методом дражирования (наращивания):

- •8. Установите соответствие:

- •2. На фракционный состав

- •4. Улучшение органолептических свойств таблетки

- •12. Ситуационные задачи и эталоны решений

- •Таблетки стрептоцида при сжигании и прокаливании составляют 5,3% несгораемого остатка. Правильно ли приготовлены таблетки.

- •В состав одной таблетки «Бекарбон» входят:

- •На рисунке представлены фармакокинетические кривые:

- •Составьте технологическую схему производства таблеток кислоты ацетилсалициловой 0,5 методом прямого прессования с добавлением вспомагательных веществ.

- •Составьте аппаратурную схему производства таблеток натрия хлорида 0,9 методом прямого прессования.

- •Таблетки ацидин-пепсин содержат 1 часть пепсина и 4 части бетаина гидрохлорида. Каковы условия хранения этого препарата, обоснуйте?

- •13. Вопросы для самоконтроля

- •Раздел IV. Драже, микродраже, спансулы, гранулы

- •1. Драже (Dragee)

- •1.1. Характеристика драже

- •1.2. Технологическая схема получения драже

- •(Л.С. Новикова, 1997)

- •На флаконы (модель ц2159) (л.С. Новикова, 1997)

- •1.3. Вспомогательные вещества в производстве драже

- •1.4. Номенклатура драже

- •2. Микродраже (Microdragee). Спансулы (Spansulae). Медулы (Medulae)

- •3. Гранулы (Granula)

- •4. Обучающий контролирующий тест

- •В соответствии с дисперсологической классификацией установите соответствие:

- •2. Выберите наиболее правильное и точное определение драже как лекарственной формы:

- •3. К преимуществам гранул как лекарственной формы относятся: 1. Возможность совмещения реагирующих между собой ингредиентов.

- •4. Установите правильную последовательность стадий изготовления драже:

- •5. Установите соответствие:

- •5. Ситуационные задачи и эталоны решений

- •2. На рисунке предствлены кривые высвобождения аминазина из двух серий драже:

- •3. На рисунке представлены фармакокинетические кривые:

- •5. На приборе типа «вращающаяся корзинка» для серии драже при пятикратной повторности опыта получили следующие результаты:

- •6. Вопросы для самоконтроля

- •Литература

- •Оглавление Введение……………………………………………………………3 Раздел 3. Таблетки………………………………………………..5

- •Раздел 4. Драже. Микродраже. Спансулы.

- •Твердые лекарственные формы

- •Часть II. Таблетки. Драже.

7. Технологический процесс получения таблеток различными способами

Таблетированные препараты могут быть получены с использованием различных видов гранулирования гранулирования (влажного, сухого) и прямым прессованием.

Технологические схемы производства таблеток различными способами представлены на рис. 6.

ВР-1. Санитарная подготовка производства (подготовка помещений, оборудования, воздуха, технологической одежды и персонала)

Указанная стадия проводится согласно требований ОСТ 42-510-98 «Правила организации производства и контроля качества лекарственных средств (GMP)» и ГОСТ Р 52249-2004 «Правила производства и контроля качества лекарственных средств (GMP)». На данной стадии проводятся мероприятия, направленные на обеспечение надлежащих санитарных условий производства таблеток и в конечном итоге микробиологической чистоты готового продукта. Кроме того, обязательно проводится весь комплекс подготовительных работ, позволяющих в дальнейшем оборудованию работать в оптимальном режиме.

Р ис.

6. Технологические схемы проиводства

таблеток

ис.

6. Технологические схемы проиводства

таблеток

Примечание: знак * означает, что операция может отсутствовать.

ВР-2. Подготовка материала (лекарственных

и вспомогательных веществ)

Фармацевтическая промышленность получает лекарственные и вспомогательные вещества, отвечающие требованиям ГФ XI и ГОСТов, как правило, в измельченном и просеянном виде, поэтому подготовка материалов сводится к распаковке порошков и их отвешиванию. Если исходные материалы не отвечают требуемому фракционному составу, указанному в регламенте, их измельчают. Выбор оборудования для этой операции определяется свойствами обрабатываемых материалов и степенью измельчения.

Для предварительного измельчения до средних размеров крупнокристаллических материалов (натрия хлорида, сахара и др.) применяют молотковые мельницы, для мелкого и тонкого – дисмембраторы и шаровые мельницы. Сверхтонкое измельчение исходных материалов, например, для повышения эффективности скользящих веществ или для достижения однородности смешивания лекарственных веществ с малой дозировкой, получают на газоструйной мельнице.

При измельчении твердых материалов на указанных машинах практически не получается однородного продукта, поэтому необходимо просеивание для отделения более крупных частиц. Тщательный отбор фракций позволяет получить продукт определенного гранулометрического состава. В производстве таблетированных лекарственных форм исходные сыпучие вещества обычно просеивают на машинах с вибрационным принципом действия. Широкое применение нашло вращательно-вибрационное сито ВС-2М во взрывобезопасном исполнении.

ТП-3. Таблетирование

ТП-3.1. (3.2.). Смешивание порошков

Составляющие таблеточную смесь лекарственные и вспомогательные вещества необходимо тщательно смешивать для их равномерного распределения в общей массе. Получение однородной по составу смеси лекарственных и вспомогательных веществ является очень важной и в то же время довольно сложной технологической операцией, так как смешиваемые порошки обладают различными физико-химическими свойствами: дисперсностью, насыпной плотностью, влажностью, текучестью и др.

В производстве таблетированных лекарственных форм широко используют смесители периодического действия лопастного типа, форма лопастей может быть различной, но чаще всего червячная или зетобразная. Качество смешения проверяют путем определения в смеси какого-либо компонента.

ТП-3.3. Гранулирование

Гранулирование – процесс превращения порошкообразного материала в частицы (зерна) определенной величины. Гранулирование порошков позволяет:

предотвратить расслаивание многокомпонентных таблетируемых масс,

улучшить сыпучесть (текучесть) порошков и их смесей,

обеспечить равномерную скорость поступления их в матрицу таблеточной машины,

достичь большой точности дозирования и равномерного распределения активных компонентов.

Задача гранулирования состоит в обеспечении тесного сближения частиц порошкообразного материала и формирования из них однородных и прочных гранул определенного размера.

Гранулирование проводится разными способами. Наиболее ранним и долгое время основным промышленным способом был способ «влажного» гранулирования – способ протирания овлажненной массы через перфорированную поверхность (специальное сито). Затем в ряде случаев оказался более целесообразным способ размола предварительно полученных брикетов таблетируемой массы до крупинок определенного размера. В отличие от первого этот способ стал называться сухим. В последнее десятилетие все шире используется в промышленности так называемое структурное гранулирование, при котором образование гранул из порошков происходит в псевдосжиженном слое, в дражировальном котле, распылением. К новым способам гранулирования нужно отнести также оригинальный способ гранулирования – плавлением.

Гранулирование продавливанием состоит из следующих операций:

1. Измельчение и смешивание (в случае сочетания двух и более ингредиентов). Эту операцию проводят в шаровых мельницах. Порошок просеивают через сито № 38;

2. Увлажнение. Необходимое количество связывающих веществ устанавливают опытным путем для каждой таблетируемой массы. Это относится как к концентрации, так и к количеству раствора связывающего вещества. Для того чтобы порошок гранулировался и при этом не забивал отверстия сита, он должен быть увлажнен до определенной степени.

Операции смешивания и равномерного увлажнения порошкообразной смеси до заданных параметров различными гранулирующими растворами обычно совмещают и проводят в смесителях лопастного типа.

3. Формование гранул осуществляется протиранием (продавливание) увлажненных масс через прочные, сделанные, как правило, из специальных сортов стали сита с определенным размером отверстий. В зависимости от требуемого гранулометрического состава таблетируемого материала диаметр отверстий сита составляет от 1 до 5 мм. Процесс механизирован. Используются грануляторы различных модификаций (или протирочные машины).

Гранулятор (рис. 7) содержит рабочую камеру (1), в которой через загрузочную воронку подается влажный материал, подлежащий гранулированию. В камере на двух параллельных валах (2) установлены шнеки (3), снабженные продольными стержнями (4) и лопастными колесами (5), смонтированными на противоположных концах валов. Шнеки перемещают и протирают материал через перфорированную пластину, образующую дно рабочей камеры.

Рис. 7. Гранулятор (Л.А. Иванова, 1991)

Гранулятор модели 3027 (рис. 8) имеет два рабочих органа и используется для влажного и сухого гранулирования. Рабочий орган механизма для влажного гранулирования состоит из цилиндра, снабженного тремя спиральными лопастями эвольвентного профиля (угол подъема спирали 80°), расположенными под углом к оси цилиндра. Они ликвидируют комкование. Рабочий орган механизма для сухого гранулирования состоит из шнека и шести протирочных стержней, что позволяет перемещать гранулируемый материал в осевом направлении.

Установка работает следующим образом: в бункер (1) загружают влажную массу или брикеты, которые, попадая в рабочую зону, с помощью рабочих органов (2) механизма, вращающихся в противоположных направлениях, продавливаются через жестко установленную гранулирующую сетку (4). При этом важно, чтобы зазор между рабочим органом механизма и гранулирующей сеткой был оптимальным и находился в пределах 1,1-1,5 мм. Установлено, что чем больше этот зазор, тем больше пылевидных фракций будет в гранулометрическом составе полученного гранулята, и тем медленнее он будет заполнять матрицу, т. е. снизится производительность роторного пресс-автомата и точность массы таблетки. Протертый гранулят по направляющему бункеру (3) падает вниз в передвижную емкость (5), герметизированную в процессе работы с корпусом гранулятора.

Рис. 8. Гранулятор модели 3027 (Л.А. Иванова, 1991)

Рис. 9. Гранулятор для влажного гранулирования

(И.А. Муравьев, 1980)

1 – цилиндр с отверстиями; 2 – протирающие лопасти;

3 – электродвигатель; 4 – коническая передача;

5 – приемник для гранул

Конструкция гранулятора для влажного гранулирования показана на рис. 9. В вертикальный перфорированный цилиндр (1) насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей (2).

В последние годы в фармацевтическую промышленность все шире внедряются аппараты и машины, в которых совмещаются несколько технологических операций. Так, процесс гранулирования все чаще комбинируется со смешиванием либо с сушкой. Перспективны смесители-грануляторы, предназначенные для смешивания сыпучих материалов с жидкостью и их гранулирования.

Рис. 10. Центробежный смеситель-гранулятор

(Л.А. Иванова, 1991)

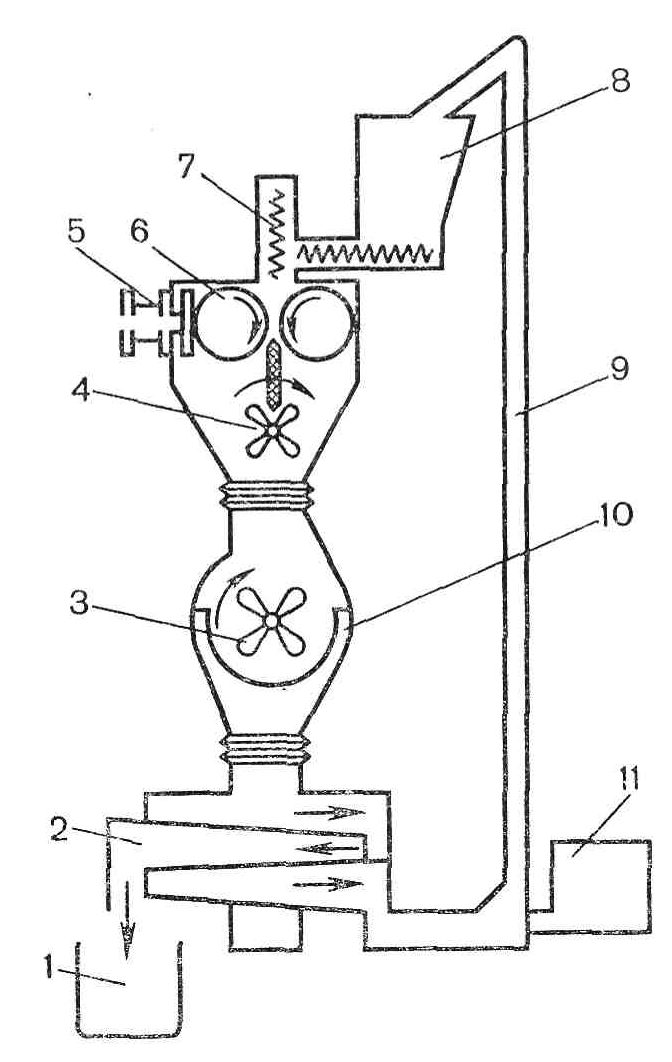

Центробежный смеситель-гранулятор (рис. 10) имеет корпус (1), ротор (2), с отбортованным перфорированным усеченным конусом (3), патрубки ввода компонентов (4) и (5), накопитель готового продукта (6), сетку (7), защищенную экраном (8) для предотвращения ее забивания гранулами, патрубок (9) для ввода воздуха. Гранулирующая жидкость поступает по патрубку (4) и растекается по поверхности ротора (2). Сыпучий компонент по патрубку 5 попадает на слой жидкого компонента и под действием центробежных сил внедряется в него. Возможна подача нескольких сыпучих и жидких компонентов. Готовая смесь, дойдя до конуса (3), под действием центробежных сил протекает через отверстия, диспергируется и захватывается потоком воздуха (газа), поступающего по патрубку (9). Полученные гранулы оседают в конической части конуса, а воздух (газ) через сетку (7) удаляется из аппарата. Размер гранул зависит от режима работы ротора, напора воздуха и геометрии перфорации конуса.

Высокоскоростные смесители-грануляторы выпускаются фирмами: «Baker Perkine» (Англия) и «Machines collete» (Бельгия). Высокоскоростной смеситель-гранулятор (рис. 11) сделан в виде герметичной полированной емкости с закругленным дном. В емкости имеются две мешалки: одна – в виде центрального скребка (3), приводимого в действие через центральный вал (14), предназначена для сообщения обрабатываемому продукту регулируемого движения; другая (10) – для разрушения частиц неправильной формы. Обе мешалки работают с регулируемой частотой вращения, которая у второй мешалки примерно в 10 раз выше, чем у первой. В аппарате осуществляется смешивание и гранулирование. Смешивание в основном обеспечивается за счет энергичного принудительного кругового перемешивания частиц и сталкивания их друг с другом. Процесс перемешивания для получения однородной по составу смеси длится 3-5 мин.

Рис. 11. Высокоскоростной смеситель-гранулятор

(Л.А. Иванова, 1991)

1 – картер привода; 2 – гомогенизатор;

3 – вращающийся скребок; 4 – водяная рубашка;

5 – ось крышки; 6 – выпускные клапаны; 7 – крышка;

8 – система блокировки крышки; 9 – корпус; 10 – мешалка;

11 – разгрузочный клапан; 12 – узел наклона резервуара;

13 – привод; 14 – центральный вал

При влажном гранулировании к предварительно смешиваемому порошку в смеситель (9) подается гранулирующая жидкость и в зависимости от состава смесь перемешивается еще 3-10 мин. Подбирая скорость вращения мешалок, добиваются получения гранулята необходимой дисперсности.

После завершении процесса гранулирования открывают разгрузочный клапан (11) и при медленном вращении скребка (3) готовый продукт высыпается из емкости в течение 30-90 с для сушки в кипящем (псевдоожиженном) слое.

Оригинальная конструкция комбинированного аппарата для приготовления и сушки таблеточного гранулята предложена Институтом тепло- и массообмена им. А.В. Ликова (ИТМО), Белорусия. Установка (рис. 12) состоит из гранулятора (2), сушильной камеры (3), загрузочного (1) и разгрузочного (8) устройств, калорифера (4), вентилятора (5), пылеулавливающего устройства (6), (7).

Рис. 12. Сушилка-гранулятор СМК (Л.А. Иванова, 1991)

Сушильная камера представляет собой вертикальную трубу с расширяющейся сепарационной частью. Нижняя часть камеры заканчивается фланцами, между которыми вставлена сетка (газораспределительная решетка), на которой происходит псевдоожижение высушиваемого материала. В сепарационную часть сушильной камеры вмонтирован гранулятор, представляющий собой шнековый экструдер, который продавливает пластичную массу через перфорированную сетку с заранее заданными размерами отверстий. Снятие гранул производится с помощью вращающихся ножей, расположенных под решеткой. Влажные гранулы, свободно падая, в вертикальной части сушильной камеры (высотой около 1,5 м) подсушиваются в восходящем потоке нагретого воздуха, а, попадая на нижнюю удерживающую решетку, досушиваются, находясь в состоянии псевдоожижения. Мелкие частицы, образующиеся в кипящем слое, встречаясь с влажными гранулами в вертикальной части аппарата, оседают на них, в результате значительно уменьшается их унос. Отработанный воздух проходит через циклон (6) и рукавный фильтр (7), где подвергается окончательной очистке. Предварительная подсушка в падающем слое влажных гранул повышает их прочность на истирание, а также позволяет экономнее использовать теплоноситель.

Производительность сушилки 75-100 кг/ч. Размер гранул от 0,5 до 2 мм, точность дозировки ±3%; продолжительность сушки 10-15 мин. Температура входящего воздуха 130-140 °С, выходящего – 50-55 °С. В установке непрерывного действия выдача гранулята начинается через несколько минут после ее включения. Процесс сушки характеризуется высокой равномерностью.

4. Сушка гранулята. Сушка увлажненных гранулятов является одним из самых энергоемких процессов. В производстве таблетированных лекарственных форм для сушки гранулятов используются сушилки различных конструкций и принципов действия. Наиболее перспективна сушка в псевдоожиженном слое. Основными ее преимуществами являются: высокая интенсивность процесса; уменьшение удельных энергетических затрат; возможность полной автоматизации процесса; сохранение сыпучести продукта. В отечественной химико-фармацевтической промышленности применяются сушилки этого типа, разработанные ЛНПО «Прогресс» и предназначенные для сушки таблеточных гранулятов, не содержащих органических растворителей, а также сушилки СП-30, СП-60, СП-100, где цифрами обозначена номинальная загрузка исходного материала в килограммах.

Сушилка СП-30 (сушилка порошков с загрузкой 30 кг порошка) представляет собой цельносварной металлический шкаф, облицованный металлическими листами и разделенный на два отсека (рис.13). В первом малом отсеке размещены воздухозаборное устройство 1 и воздухоподогреватель 2. На входе из первого во второй отсек установлен воздушный фильтр 3. Вторым отсеком является сушильная камера, которая в вертикальной плоскости разделена на три части. Первая служит для установки в ней тележки 4 с резервуаром из оргстекла 6, наполненным продуктом 5. Резервуар с гранулятом размещается на тележке 4, имеющей подъемное устройство. При подъеме верхний срез резервуара прижимается к уплотнению горизонтальной перегородки. Вторая (средняя) часть сушилки предназначена для размещения рукавного фильтра 7 со встряхивающим устройством. В третьей (верхней) части сушилки размещается вентилятор 8, насаженный непосредственно на вал электродвигателя 11 и шибер 9 с рукояткой управления, расположенной на лицевой стенке шкафа для регулирования потока воздуха (10), проходящего через сушилку.

Рис. 13. Аппарат СП-30 для сушки гранулята в кипящем слое (И.А. Муравьев, 1980)

На лицевой стенке сушилки имеется герметически закрывающаяся дверь, на тыльной стороне – предохранительные клапаны для съема давления внутри сушилки в случае взрыва.

В процессе сушки в результате трения частиц возникает электрический заряд, который может дать искру, вызывающую взрыв смеси. Для съема электростатического заряда с продукта в резервуар вставляется стержневая рамка 12, которая через штепсельный разъем соединена с корпусом сушилки.

Во время сушки предохранительные клапаны вследствие создающегося в сушилке вакуума прижимаются резиновыми уплотнителями к корпусу и открываются при возникновении избыточного давления внутри сушилки.

Сушилка работает следующим образом: поток воздуха 1, всасываемый вентилятором 8 в верхнюю часть каркаса, проникает через воздухонагреватель 2, воздушный фильтр 3 и попадает непосредственно в сушильную камеру, где проходит через резервуар с гранулятом 6 снизу вверх. При этом гранулят приходит во взвешенное состояние. Далее воздух проходит через установленный над резервуаром рукавный фильтр, который исключает возможность уноса мелких частиц высушиваемых гранул. Воздух при прохождении через гранулят насыщается парами влаги и через вентиляционный канал выходит наружу.

Перед сушкой в резервуар с гранулятом вставляют стержневую рамку 12, тележку с резервуаром вкатывают в сушилку. Замыкают штепсельный разъем заземляющего устройства 13. Поворотом рукоятки тележки осуществляют подъем резервуара с гранулятом и одновременное уплотнение резервуара с корпусом сушилки и закрывают дверь. На регуляторе температур устанавливают температуру сушки (но не выше 70 °С), на реле времени – продолжительность сушки. Включают пакетный выключатель общего включения; при этом загорается сигнальная лампа зеленого цвета. Поворотом рукоятки механизма управления шибером закрывают выхлопное отверстие. Нажимают кнопку «пуск» системы управления вентилятором (на пульте загорается красная лампа). Медленно открывают клапан регулировки воздуха вращением рукоятки механизма управления шибером до тех пор, пока материал в резервуаре не придет во взвешенное состояние. После заданного времени сушки (20-60 мин) вентилятор останавливается автоматически.

После сушки путем многократного поворота ручки встряхивающего устройства встряхивают рукавный фильтр. Открывают дверь сушильной камеры. Опускают резервуар с материалом посредством вращения рукоятки тележки. Тележку вместе с резервуаром выкатывают из сушилки.

После высушивания гранулят не представляет собой равномерной массы и часто содержит комки слипшихся гранул, поэтому повторно поступает в протирочную машину. Затем при необходимости от гранулята отсеивают образовавшуюся пыль.

Рис. 14. Сушилка типа СП (Л.А. Иванова, 1991)

Сушилки типа СП (рис. 14) имеют идентичную конструкцию и работают следующим образом. Поток воздуха, необходимый для псевдоожижения гранулированного или порошкообразного материала, создается вентилятором, смонтированным в верхней части аппарата (1), который приводится в действие электродвигателем (2). Воздух, засасываемый из атмосферы или из рабочего помещения, нагревается в калорифере (3) до заданной температуры, очищается в фильтре (4) и попадает в сушильную камеру, где проходит через резервуар (5) снизу вверх, псевдоожижая продукт. Резервуар снабжен перфорированным днищем, внутренняя поверхность которого покрыта мелкоячеистой сеткой из нержавеющей стали. В нем размещены специальные ворошители (7) для обеспечения равномерности слоя, а также дополнительного перемешивания и разрушения комкующихся материалов. Размещенный над продуктовым резервуаром рукавный фильтр (6) предотвращает унос потоком воздуха высушиваемого продукта. Фильтр встряхивается после окончания сушки или в процессе ее. Это делается вручную или автоматически для отделения налипших частиц и их возврата в резервуар. Аппаратура для пуска, контроля и регулирования размещена на отдельном пульте. Температура осушающего воздуха, длительность сушки задаются механизму предварительно и поддерживаются автоматически в ходе всего процесса.

Гранулы некоторых веществ (фенилсалицилат, терпингидрат и др.) подсушивают на воздухе при комнатной температуре (поскольку фенилсалицилат имеет температуру плавления 420С, а терпингидрат является летучим веществом), а гранулы большинства веществ – в сушильных шкафах или сушильных помещениях при температуре 30-40 °С. При сушке гранулята находят применение силикагельный метод, а также сушка при помощи инфракрасных лучей и токов высокой частоты.

5. Обработка гранул. Сухие гранулы, которые не представляют собой равномерной массы и часто содержат комки слипшихся гранул, повторно поступают в протирочную машину с пластинками, имеющими диаметр отверстий меньший, чем для влажных гранул, или подвергают обкатыванию до сферической формы в специальном аппарате – marmeriser (рис. 15 и 16). Он представляет собой неподвижный вертикальный, открытый сверху цилиндр с гладкими стенками. Внутри цилиндра у основания вращается рифленая пластина со скоростью 400-1600 об/мин, поверхность которой покрыта углублениями 2-4 мм. Вермишелеобразный, цилиндрической формы гранулят, полученный продавливанием пластичной массы через радиальное или торцовое сито, поступает в мармеризер. В нем цилиндры разламываются на кусочки длиной, равной диаметру гранулята, и обкатываются до сферической формы под действием центробежных и фрикционных сил. Время обкатки гранул равно в среднем 2 мин, производительность – до 20 000 кг/ч.

Рис. 15. Движение катышка на пластине мармеризера

(Л.А. Иванова, 1991)

Рис. 16. Сечение материала в мармеризере

(Л.А. Иванова, 1991)

Однородность размера, правильность сфер и время процесса зависят от пластичности и влажности гранулята, его состава, температуры, скорости вращения фрикционной пластины, глубины и размещения насечек на ней и количества обрабатываемого материала. Масса для изготовления гранул должна быть пластичной и в то же время ломкой. Это достигается путем выбора склеивающих веществ, регулированием их количества и свойствами введенной в массу жидкости. Для предотвращения слипания гранул в чашу мармеризера добавляют тонко измельченную мелкокристаллическую целлюлозу, крахмал или тальк.

В ряде работ подчеркивается преимущество гранул сферической формы, обеспечивающих хорошую стабильную сыпучесть и получение таблеток с минимальными отклонениями по массе. Например, при исследовании гранулятов кальция фосфата двухосновного, магния гидроксида и сульфадимезина, изготовленных методом влажного гранулирования с последующей обкаткой, оказалось, что их сыпучесть была выше на 40-100%.

6. Опудривание гранулята. Эта операция осуществляется свободным нанесением тонкоизмельченных веществ на поверхность гранул. Путем опудривания в таблетируемую массу вводят скользящие вещества, разрыхляющие и др. Опудривание гранулята проводят обычно в смесителях с вращающимся корпусом и вращающимися лопастями, циркуляционных смесителях (с псевдоожиженным слоем), дражировальных котлах, специальных машинах для опудривания. В последнее время для этой цели чаще используют циркуляционный смеситель с псевдоожиженным слоем. За короткое время (от 1 до 5 мин) происходит равномерное перемешивание опудривающих компонентов с гранулятом.

Специальные машины для опудривания (рис. 17) работают по следующей схеме: гранулы из бункера (2) поступают на транспортер (1), проходя под бункером (3), опудриваются, дополнительно перемешиваются плужками (5) и собираются в приемник (6). Заслонками (4) регулируется масса высыпаемого на транспортер гранулята и опудривающего вещества.

Рис. 17. Специальная машина для опудрив

1 – транспортер; 2 – бункер для гранул; 3 – бункер для опудривателя; 4 – заслонки; 5 – плужки; 6 – приемник

Жиры и жироподобные вещества вводят в виде эфирного раствора путем опрыскивания при непрерывном перемешивании гранул, после чего эфиру дают испариться.

Структурное гранулирование – это такое воздействие на увлажненный материал, которое приводит к образованию округлых и достаточно однородных по размеру гранул. Это перспективный способ, т.к. гранулы получаются сферической формы и одинакового гранулометрического состава.

Выделяют 3 способа структурного гранулирования:

1. Гранулирование распылительным высушиванием.

Использование распылительной сушки для гранулирования целесообразно особенно тогда, когда желателен кратковременный контакт продукта с теплоносителем – воздухом и имеется возможность проводить гранулирование непосредственно из раствора. Например, для таких термолабильных продуктов как экстракты из лекарственного растительного и животного сырья, энзимы, антибиотики и др. Сущность метода заключается в том, что раствор или водная взвесь компонентов распыляется форсунками в сушильной камере, через которую проходит нагретый воздух. При распылении образуется большое количество полидисперсных капель. Благодаря большой поверхности диспергированных частиц происходит интенсивный тепло- и массообмен с агентом сушки, при этом распыленные частицы быстро теряют влагу. Из обезвоженных во взвешенном состоянии капель взвеси образуются сферические пористые гранулы, которые падают на дно камеры и затем удаляются конвейером. Процесс сушки гранул занимает всего несколько секунд, причем максимальная температура частиц в процессе испарения влаги в зоне повышенных температур практически не превышает 200 °С. Распылительные сушилки характеризуются большим разнообразием конструкций, что является следствием различных свойств высушивающих веществ и требований, предъявляемых к готовому продукту.

Для гранулирования используются односекционные, однонаправленные (прямоточное движение капель взвеси относительно потока теплоносителя) сушилки (рис. 18), снабженные пневматическими или чаще центробежными механическими форсунками.

Рис. 18. Распылительная сушилка (Л.А. Иванова, 1991)

1 – распылительная форсунка;

2 – патрубок для удаления воздуха и пыли;

3 – вывод готового продукта;

4 – патрубок для подачи горячего воздуха

Гранулирование распылительным высушиванием может осуществляться в двух вариантах:

а) распыление суспензий наполнителей (например, лактозы, кальция сульфата и др.) с добавлением склеивающего вещества и разрыхлителя. Количество твердой фазы в суспензии может быть 50-60%. Полученные гранулы затем смешивают с тонкоизмельченными лекарственными веществами и, если необходимо, со вспомогательными веществами, не введенными в состав суспензии;

б) распыление растворов или суспензий, состоящих из лекарственных и вспомогательных веществ.

Распылительным высушиванием получают сферические гранулы размером 100-250 мкм. Они обладают хорошей сыпучестью и легко подвергаются прессованию.

Широкому внедрению метода распылительного гранулирования препятствуют относительная громоздкость аппаратуры, большой расход воздуха, сложность улавливания мелких частиц и как следствие – большие энергетические затраты. Поэтому такой метод гранулирования целесообразно использовать лишь при производстве очень дорогих препаратов.

2. Гранулирование в псевдоожиженном слое.

Гранулирование во взвешенном (псевдоожиженном) слое также относится к влажному гранулированию, но является наиболее технически совершенным и перспективным, так как позволяет совместить операции смешивания, гранулирования, сушки и опудривания в одном аппарате и организовать непрерывное производство с высокой производительностью. Гранулирование в псевдоожиженном слое материала заключается в смешивании порошкообразных ингредиентов во взвешенном слое с последующим их увлажнением гранулирующей жидкостью при продолжающемся перемешивании. Существует несколько гипотез о механизме образования гранул. Одни из них основаны на предположении, что центрами гранулирования в мелкодисперсном порошке являются капельки гранулирующей жидкости, другие предполагают центрами частицы определенной величины, внесенные в дисперсный состав порошка. Но и в том и другом случае предусматривается наличие мелкодисперсного порошка, находящегося в псевдоожиженном состоянии, и гранулирующей жидкости, распыленной до необходимой степени дисперсности. Для гранулирования таблеточных смесей во взвешенном слое широко используются установки периодического действия, к которым относятся сушилки-грануляторы типа СГ-30 (503) и СГ-60 (543).

Принцип работы аппарата СГ-30 (503) и его устройство представлены на рис. 19. Корпус аппарата (11) сделан из трех цельносваренных секций. Продуктовый резервуар (3) имеет форму усеченного конуса, расширяющегося вверх и переходящего затем в обечайку распылителя (4), которая соединяется с обечайкой рукавных фильтров (5).

Рис. 19. Принцип работы аппарата СГ-30

для гранулирования таблеточных смесей (Л.А. Иванова, 1991)

Резервуар с исходными компонентами на тележке (1) закатывается в аппарат, поднимается пневмоцилиндром (2) и уплотняется с обечайкой распылителя. Поток воздуха всасывается вентилятором (8), приводимым в действие электродвигателем (7), очищается в воздушных фильтрах (12), нагревается до заданной температуры в калориферной установке (16) и проходит снизу вверх через воздухораспределительную беспровальную решетку, установленную в нижней части продуктового резервуара. При этом продукт приходит во взвешенное состояние – перемешивается. Затем в псевдоожиженный слой исходных компонентов из емкости (14) дозирующим насосом (13) подается через форсунку гранулирующая жидкость и происходит гранулирование таблеточной смеси. Сжатый воздух, подаваемый к пневматической форсунке по специальной системе (15), применяется не только для распыления гранулирующей жидкости, но и для дистанционного управления форсункой. В ходе гранулирования осуществляется автоматическое встряхивание рукавных фильтров. Встряхивающее устройство (6) электропневматически сблокировано с устройством, перекрывающим заслонки (10). При встряхивании рукавных фильтров заслонка перекрывает доступ псевдоожижающего воздуха к вентилятору, прекращая таким образом псевдоожижение продукта и снимая воздушную нагрузку с рукавных фильтров. Встряхиванием фильтры очищают от продукта, находящегося в виде пыли, который затем гранулируется. В выходной части вентилятора размещен шибер (9) с ручным механизмом управления. Он предназначен для регулирования расхода псевдоожижающего воздуха. Через определенный промежуток времени отключается система распыления и начинается сушка гранулята. Аппарат работает в автоматическом режиме. Реле времени обеспечивает последовательность и необходимую продолжительность операций, а также цикличность и длительность процесса встряхивания рукавных фильтров и синхронной с ним работы заслонки. По окончании всего цикла гранулирования автоматически выключается вентилятор и прекращается подача пара в калориферную установку. Опускается продуктовый резервуар. Тележку вместе с резервуаром выкатывают из сушилки, гранулят поступает на таблетирование.

Другая конструкция аппарата СГ-30 представлена на рис. 20 и 21.

Аппарат (1 – рама) работает под разряжением, создаваемым крыльчатым вентилятором 2, стоящим на выходе из аппарата. Между продуктовым резервуаром 3 и обечайкой рукавного фильтра 7 вмонтирована обечайка с форсункой 6. Гранулирующая жидкость дозирующим насосом 11 подается на форсунку из бака 13. Для распыления жидкости на форсунку под давлением подается очищенный сжатый воздух. Герметичность резервуара 3, обечайки с форсункой и обечайки с рукавными фильтрами достигается за счет поджатия вверх резервуара 3, осуществляемого пневмоцилиндром 5. Для сброса воздуха из внутренней части аппарата в случае возникновения там избыточного давления на верхней плоскости корпуса имеется специальный клапан 16. Электростатический заряд, возникающий в результате трения частиц продукта, снимается непосредственно с резервуара.

Резервуар с продуктом установлен на тележке 4. Рукавные фильтры снабжены встряхивающим устройством 8 и механизмом управления заслонкой 9, предназначенными для периодического встряхивания рукавных фильтров как в процессе работы, так и по окончании процесса. В верхней части аппарата расположен шибер 15 с механизмом управления шибером, предназначенным для регулирования расхода воздуха, пропускаемого через аппарат. Поступающий воздух отфильтровывается через воздушный фильтр 10, выполненный из поропласта, проходит через калориферную установку 12. Очищенный воздух проходит через распределительную решетку и через сетку из нержавеющеий стали 14, расположенные на дне резервуара 3. Для измерения температуры воздуха после калориферной установки и воздуха, уходящего из аппарата, перед распределительной решеткой продуктового резервуара и непосредственно за рукавными фильтрами установлены термосопротивления.

Рис. 20. Аппарат СГ-30 для гранулирования в кипящем слое. Общий вид (И.А. Муравьев, 1980)

Аппарат работает следующим образом. В резервуар 3 загружают 30 кг таблетируемой массы. Затем при помощи пневмоцилиндра подъема 5 резервуар на тележке 4 поднимают вверх до нижнего фланца обечайки с форсункой 6 и фиксируют в этом положении для создания герметичности. При включении вентилятора 12 и регулировки расхода сжижающего воздуха шибером 15 смесь приходит в состояние «кипения». Происходит перемешивание. Через заданные промежутки времени закрывают заслонку 9 и включают механизмы встряхивания рукавных фильтров 5 с целью очистки их от пыли. По истечении времени смешения автоматически включают подачу на форсунку сжатого воздуха и насос 11 для подачи гранулирующей жидкости. Происходит гранулирование массы. Через заданные промежутки времени насос отключается на время встряхивания рукавных фильтров, а затем снова включается. По истечении времени гранулирования автоматически отключается насос подачи гранулирующей жидкости 11 и начинается процесс сушки. Во время сушки через равные промежутки времени срабатывает механизм встряхивания рукавных фильтров. После сушки автоматически отключаются вентилятор и подача пара в калорифер.

Рис. 21. Аппарат СГ-30 (И.А. Муравьев, 1980)

Применение установок с псевдоожижением дает ряд преимуществ: сокращение производственного цикла, в большинстве случаев он длится 25-45 мин (вместо 11-30 ч); уменьшение количества применяемого оборудования (с 5 до 2 видов) и соответственно сокращение производственных площадей почти на 50%; снижение трудоемкости процесса, так как отпадает ряд ручных производственных операций. Следует также отметить, что в псевдоожиженном слое гранулят получается более однородный по фракционному составу, чем приготовленный методом продавливания. Основная масса гранул (60-80%) имеет размер от 0,25 до 1,5 мм. Такой гранулометрический состав способствует более равномерной работе таблеточных прессов.

Однако специфика каждого лекарственного вещества такова, что по однажды отработанной технологии гранулирования с использованием установки с псевдоожижением другое вещество в данном режиме гранулировать не удается. Требуется вновь отрабатывать режимы, определять количество, качество, скорость подачи гранулирующей жидкости и т. д.

3. Гранулирование в дражировальном котле.

Гранулирование в дражировальном котле также относится к влажному гранулированию. Суть данного метода заключается в следующем: лекарственные и вспомогательные вещества загружают в дражировальный котел, вращающийся со скоростью 20-40 об./мин (рис. 22), перемешивают и с помощью пульверизатора, установленного у края котла (обдуктора), разбрызгивают гранулирующий раствор. При его попадании на порошкообразный материал образуются маленькие гранулки. После этого скорость вращения котла плавно уменьшается, и в котел подается горячий воздух для сушки гранулята. Заключительный этап – опудривание гранулята в дражировальном котле скользящими и рыхлящими веществами.

Рис. 22. Грануляция в дражировальном котле

Сухое гранулирование. В некоторых случаях, если лекарственное вещество разлагается в присутствии воды, является термолабильным, или нет необходимости во влажном гранулировании, (т. е. порошок хорошо прессуется, но обладает недостаточной сыпучестью) применяют сухое гранулирование.

Метод основан на том, что порошкообразный материал подвергают первоначальному уплотнению (прессованию) и получают гранулят, который затем таблетируют – вторичное уплотнение. Первоначальное уплотнение можно рассматривать как прием для увеличения времени воздействия на порошок давления прессования. Его проводят на брикетировочных машинах или специальных компакторах. Полученные брикеты или пластины затем разламывают и превращают в гранулят, обладающий лучшей сыпучестью, чем исходный порошок.

Наиболее перспективными являются комбинированные установки, в которых совмещаются процессы компактирования, измельчения и разделения полученных гранул. Схема такой установки изображена на рис. 23. Смесь порошков, подлежащая гранулированию, из питателя (11) по трубопроводу (9) загружается в смеситель (8), где перемешивается и подается шнеком (7) в валковый пресс (6). Проходя через валки, требуемое расстояние между которыми устанавливается регулирующим устройством (5), масса прессуется под давлением, а затем предварительно измельчается в измельчителе ударного действия (4). Измельченный материал попадает в собственно гранулятор (3) и проходит через его сетку (10). Готовые гранулы разделяют по размерам на вибросите (2). Гранулы требуемого размера собираются в емкость (1) для дальнейшего таблетирования, а остальное – слишком крупные гранулы и пылевая фракция – по трубопроводу возвращаются в смеситель.

Рис. 23. Гранулятор для сухого гранулирования

(Л.А. Иванова, 1991)

Фирмой «ХУТТ» (Германия) предложен ряд гранулоформующих машин, в которых смесь порошков уплотняется без увлажнения до получения прочных, примерно одинаковых по форме гранул. Принцип работы и устройство гранулоформующей машины представлены на рис. 24. В качестве рабочих органов, непрерывно изготовляющих гранулят, применены прессующие валки (1) и (2). Они представляют собой полые цилиндры с зубцами на внешней поверхности, между которыми в стенках цилиндров расположены радиальные отверстия. Для принудительной подачи порошковой смеси установлен вертикальный шнек (3). Вращаясь в разные стороны, валки захватывают порошкообразную смесь и продавливают ее через отверстия в стенке полых валков. Внутри полых валков установлен нож (4), срезающий гранулы. Размер и форма гранул, получаемых на гранулоформующих машинах, зависят от размера и формы отверстий в валках (матрицах). Обычно гранулы имеют высокую степень дисперсности, прочную структуру, одинаковую форму и массу.

Рис. 24. Пресс-гранулятор (Л.А. Иванова, 1991)

Гранулят, полученный любым методом должен иметь:

определенный фракционный состав;

оптимальную насыпную массу;

хорошую текучесть (сыпучесть);

достаточную прессуемость;

необходимую влажность.

Данные показатели определяются аналогично порошкообразному материалу (см. раздел 4).

ТП-3.2 (3.6). Прессование

Прессование (собственно таблетирование) можно определить как процесс образования таблеток из гранулированного или порошкообразного материала под действием давления.

Весь процесс прессования предложено схематично разбить на три стадии прессования: уплотнение (подпрессовка), образование компактного тела, объемное сжатие образовавшегося компактного тела (рис. 25). В каждой из этих стадий протекают характерные для нее механические процессы.

Рис. 25. Стадии прессования сыпучих материалов