- •С.С. Виноградов

- •Экологически безопасное гальваническое производство

- •Под редакцией проф. В.Н.Кудрявцева

- •Раздел 1. Экологическая опасность технологических растворов 7 гальванического производства и направления ее снижения

- •Раздел 4. Базовые принципиальные схемы очистки промывных и 162 сточных вод

- •Раздел 6. Регенерация (восстановление работоспособности) 241 отработанных электролитов

- •Раздел 8. Утилизация гальванических шламов 289

- •Раздел 9. Создание экологически безопасного гальванического 297 производства

- •Раздел 1. Экологическая опасность технологических растворов гальванического производства и направления ее снижения

- •1.3. Базовые составы растворов и электролитов

- •Анодное окисление алюминия и его сплавов

- •Химическое оксидирование алюминия и его сплавов

- •Покрытий

- •Раздел 2. Рациональное водопотребление на промывочных операциях

- •Удельные нормы расхода воды в зависимости от количества ступеней

- •Раздел 3. Состав и объём сточных вод гальванического производства

- •Процессов

- •Iimpomaiii

- •3.2. Состав и объём общих сточных вод от цеха (участка) гальванопокрытий

- •Раздел 4. Базовые принципиальные схемы очистки промывных и сточных вод

- •Содержание активной части и условия поставки

- •4.2. Электрокоагуляционный метод

- •Ионообменная очистка

- •Метод электрофлотации

- •4.6. Метод электродиализа

- •Поверхностный спои адсорбированных молекул воды

- •1 Вода 1 на доочистку

- •4.10. Метод жидкостной экстракции

- •Метод дозированного выпаривания

- •Раздел 5. Принципы адаптации гальванического цеха и систем очистки сточных вод

- •Раздел 6. Регенерация (восстановление работоспособности) отработанных электролитов

- •6.1. Классификация методов обработки отработанных растворов и

- •6.2. Регенерация отработанных растворов и электролитов

- •Регенерация растворов обезжиривания

- •Ihuh Очищенный раствор Рис. 6.1. Схема мембранной очистки обезжиривающих растворов

- •6.2.2. Регенерация травильных растворов

- •6.2.4. Регенерация электролитов кадмирования

- •6.2.7. Регенерация хромсодержащих растворов и электролитов

- •Раздел 7. Рекуперация (утилизация в гальваническом производстве) отработанных технологических растворов

- •Рекуперация (утилизация в гальваническом производстве)

- •Отработанных технологических растворов, содержащих шестивалентный хром

- •Раздел 8. Утилизация гальванических шламов

- •Раздел 9. Создание экологически безопасного гальванического производства

- •Химикаты вода

Рис.

4.14. Принципиальная схема жидкостной

экстракции:

1-сборник

промывной воды, 2-насос, 3-пертрактор,

4-накопнтель концентрата кислого

раствора, 5-механические мешалки.

В

США первая вакуум-выпарная установка

для регенерации хромовой кислоты из

стоков участка хромирования была пущена

в эксплуатацию в 1949 г. На ней проводится

очистка и регенерация сбросов из первой

ступени каскадной промывки и отработанного

раствора рабочей ванны. Этот способ

окупается за счет высокой стоимости

возвращаемой хромовой кислоты и экономии

химикатов для обезвреживания

хромсодержащих стоков.

Для

повышения экономической эффективности

очистки целесообразно проводить очистку

стоков, поступающих от многокаскадной

(не менее трехкаскадной) ванны промывки.

Вода

на очистку поступает из первого каскада

ванны противоточной промывки и под

небольшим вакуумом закачивается в

термосифон испарителя. С внешней стороны

он нагревается острым паром, конденсат

от которого удаляется снизу испарителя.

Вместо острого пара для нагрева

испарителя могут использоваться

электронагреватели. Нагреваясь от

пара, обрабатываемая вода разделяется

на две фазы: жидкую и газообразную - и

в таком виде подается в сепаратор. Здесь

жидкий концентрат собирается в нижней

части сепаратора, откуда перекачивается

в испаритель

220

Метод дозированного выпаривания

повторно

до тех пор, пока не будет достигнута

требуемая концентрация тяжелого

металла. Пар вакуумируется в холодильник,

где он конденсируется, а конденсат

направляется вновь в каскадную ванну

промывки в последний каскад. При этом

количество каскадов противоточной

промывки выбирают, исходя из сравнения

производительности вакуум-выпарной

установки и расхода воды на промывку.

При достижении в концентрате нужной

концентрации ионов металла установка

отключается и концентрат выгружается

в сборник, а затем возвращается в рабочую

ванну.

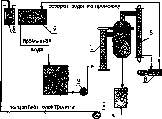

На

рис.4.15 представлена принципиальная

схема очистки промывной воды методом

выпаривания. Фактически представленная

схема является схемой безотходной

операции нанесения покрытия, так как

в ванну нанесения покрытия полностью

возвращаются компоненты электролита,

вынесенные с деталями, а в промывную

ванну - чистая вода. Это справедливо

для операций нанесения большинства

покрытий: хромирования, никелирования,

цинкования, кадмирования, меднения,

нанесения многих сплавов.

В

случае термического разложения

органических добавок промывную воду

перед дистилляцией пропускают через

адсорбционный фильтр, а раствор

электролита корректируют новой порцией

добавки. Применение вакуум-выпарной

установки “Сайгак-100” позволяет

исключить предварительную адсорбционную

очистку промывных вод от органических

компонентов, так как за счет повышенного

вакуума в испарителе в качестве греющего

агента вместо острого пара применена

горячая вода с температурой 70-90 °С, что

резко снижает опасность разложения

органических добавок.

Убыль

воды в промывной ванне за счет

естественного испарения и уноса деталями

можно компенсировать конденсатом

острого пара от испарителя.

221

возврат

на корректировку

Рис.4.15.

Принципиальная схема очистки промывной

воды методом выпаривания:

1-сборник

промывной воды, 2-насос, 3,4,5, вакуум-выпарная

установка (3-испаритель, 4-сепаратор,

5-холодильник), б-вакуумиый насос,

7-сборник концентрированного

регенерированного раствора, 8-ваина

нанесения покрытия, 9-каскадная ванна

промывки.

|

Степень реализации |

Достоинства |

Недостатки |

|

Реализован на большинстве предприятий в виде станций нейтрализации. |

Реагентный метол 1 .Широкий интервал начальных концентраций ИТМ

4.Отсутствует необходимость в разделении промывных вод и концентратов. |

1 .Не обеспечивается ПДК для рыбохозяйственных водоемов. 2.Громоздкость оборудования. 3.Значительный расход реагентов.

|

|

Внедрен наряде предприятий (ВАЗ, ’’Сигнал”, ’’Ахтуба”, “Радиоприбор” и др.). Изготавливаются по индивидуальным проектам: НПФ “ТЭКО” (Москва), НПО ’’Технология” (Кишинев), ВГУ (Воронеж), ВНИИХТ (Москва), НКТБ ’’Импульс” (Нижний Новгород) и др. |

Метод ионного обмена |

1 .Необходимость предварительной очистки сточных вод от масел, ПАВ, растворителей, органики.

5.Образование вторичных отходов-элюатов, требующих дополнительной переработки. |

|

223

|

Степень реализации |

Достоинства |

Недостатки |

|

Изготавливаемые установки типа ЭДУ.ЭХО и др. предназначены для обессоливания природных вод. Для гальваностоков единичные случаи внедрения. Разработчики: ЦНТИ, ВНИИХТ, НКТБ ’’Импульс” и др. |

Метод электролиализа |

1.Необходимость предварительной очистки стоков от масел, ПАВ, растворителей, органики,солей жесткости. 2.3начительный расход электроэнергии.

6.Чувствительность мембран к изменению параметров очищаемых вод. |

| ||

|

Изготавливаемые установки типа УГОС, УРЖ(НИИТОП, Н.-Новгород); УСОВО-2,5-001 (ПО “Точрадиомаш”, Майкоп); ДРКИ (СБНПО-Биотехмаш, Москва); УМГ (АО "Мембраны" .Владимир) сложны при эксплуатации, используются в редких случаях. |

Метод обратного осмоса 1 .Возможность очистки до требований ПДК.

|

5.Отсутствие селективности. 6.Чувствительность мембран к изменению параметров очищаемых стоков. |

224

|

Степень реализации |

Достоинства |

Недостатки |

|

Электрокоагуляторы внедрены на ряде предприятий. Разработчики: электрокоагуляци- онная установка (ЦНТИ, Петропав- ловск-Камчатский); установка “Лоста” (НИЦ ’’Потенциал” Ровно); напорный электрокоагулятор “ЭКО” (трест“Цвет- во доочистка”, Екатеринбург); электрокоагулятор (НИИ “Стрела”, Тула); электрокоагулятор (ЧНИИТС, Севастополь) и др. |

Метод электрокоагуляции 1 .Очистка до требований ПДК от соединений Cr(VI).

чувствительность к изменениям параметров процесса. |

1 .Не достигается ПДК при сбросе в водоемы рыбохозяйственного назначения. 2.3начительный расход электроэнергии. 3.Значительный расход металлических растворимых анодов.

|

|

Внедрен на ряде предприятий. Разработчики: “Г ипроцветметоб- работка”, “Казмеханобр”. Изготовители: Востокмашзавод (У сть-Каменогорск), Бердичевский машиностроительный завод и др. |

Метод гальванокоагуляции |

1 .Не достигается ПДК при сбросе в водоемы рыбохозяйственного назначения.

|

|

1 .Очистка до требований ПДК от соединений Cr(VI).

5.Значительное снижение концентрации сульфат- ионов. 6.Высокая скорость процесса |

225

|

Степень реализации |

Достоинства |

Недостатки |

|

Используется периодически на многих предприятиях. Разработаны электролизеры типа Э-ЭУК, Е-91А, ЭПУ (ВПТИЭМП); модуль- МОПВ (НИТИАП, Нижний Новгород); регенераторы (ЦМИ ’’Контакт”, Пермь) |

Метол электполиза 1 .Отсутствие шлама.

|

1 .Не обеспечивает достижение ПДК при сбросе в водоемы рыбохозяйственного назначения.

|

|

Внедрен на ряде предприятий. Разработчики и изготовители; РХТУ им. Д.И.Менделеева, ОАО “Импульс”, (г. Москва). |

Метод электоосЬлотаиии 1 .Очистка до требований ПДК.

|

1 .Незначительное (до 30%) снижение солесодержания очищаемых стоков.

|

226

|

Степень реализации |

Достоинства |

Недостатки |

|

Использование сорбентов (кроме активированного угля) крайне редко. Изготавливаются: фильтры типа “ЭКОС- 2” в ВНИИХТ сорбенты: в НТЦ ’’МИУСОРБ” (Видное, Моск.обл.) МП ’’Поиск” (Ашхабад), ТОО “ТЭТ” (Долгопрудный, МО), ВНИИХТ (Москва). |

Адсорбционный метод 1 .Очистка до ПДК. 2.Возможность совместного удаления различных по природе примесей. 3.Отсутствие вторичного загрязнения очищаемых вод.

|

1 .Дороговизна и дефицитность сорбентов.

5.Образование вторичных отходов, требующих дополнительной очистки. |

|

Единичные внедрения на промышленных предприятиях. Изготовитель: “Сайгак-100” - КБ “Рубин” (С- Петербург) |

Метод дозированного |

1 .Высокая энергоемкость.

|

|

выпаривания 1 .Очистка до ПДК.

окружающую среду. |