- •Рабочие процессы

- •В ракетных двигателях

- •Твердого топлива

- •Справочник

- •Глава 1. Ракетные двигатели твердого топлива

- •1.2 Твердые ракетные топлива

- •1.3 Соновные элементы конструкции

- •1.3.1 Корпус и сопло

- •1.3.2 Заряд твердого топлива

- •1.3.3 Устройства создания управляющих усилий

- •1.3.4. Воспламенительное устройство

- •1.3.5. Узел отсечки тяги

- •1.4. Моделирование рабочих процессов в рдтт

- •Глава 2. Горение заряда твердого топлива

- •2.1. Скорость горения твердого топлива

- •2.2. Термодинамический расчет процессов горения и истечения

- •2.3. Изменение давления в рдтт во времени

- •2.3.1. Периоды работы рдтт

- •2.3.2. Неустойчивые режимы работы рдтт

- •2.3.3. Влияние вращения на внутреннюю баллистику рдтт

- •2.3.4. Анализ отказов двигателя при стендовых испытаниях

- •2.3.5. Горение старого заряда в камере прямоточного двигателя

- •2.4. Регулирование рдтт

- •3.1. Одномерные течения

- •3.1.2. Газодинамические функции

- •3.2. Местные сопротивления в рдтт

- •3.2.1. Течение газа в предсопловом объеме

- •3.3. Течение газа в нале заряда твердого топлива

- •3.3.1. Течение газа в цилиндрическом канале

- •3.3.2. Течение газа в каналах нецилиндрических форм

- •3.4. Разброс параметров рдтт

- •3.5. Выход рдтт на режим установившейся работы

- •3.5.1 Воспламенение заряда твердого топлива

- •3.5.2. Заполнение застойной зоны

- •3.5.3. Натекание в отсек между разделяющимися ступенями

- •3.6. Переходные процессы при отсечке тяги рдтт

- •3.6.1. Отсечка тяги путем вскрытия дополнительных сопел

- •3.6.2. Отделение части двигателя

- •3.6.3. Гашение заряда твердого топлива

- •3.6.4. Волновое движение газа

- •3.7. Двухмерное течение газа в канале заряда

- •4.1. Профилирование сопел рдтт

- •4.1.1. Дозвуковая часть сопла

- •4.1.2. Коэффициент расхода сопел

- •4.1.3. Профилирование сверхзвуковой части сопла для однофазных продуктов сгорания твердого топлива

- •4.1.4. Течение газа с частицами

- •4.2. Потери удельного импульса в сопле

- •4.2.1. Составляющие потерь удельного импульса

- •4.2.2. Отсутствие кристаллизации в сопле

- •4.2.3. Одномерное течение

- •4.2.4. Уточнение потерь на физическую неравновесность многофазного потока

- •4.2.5. Потери удельного импульса многофазного потока из-за утопленности сопла

- •4.3. Эксцентриситет реактивной силы

- •4.4. Характеристики устройств создания управляющих усилий

- •4.4.1. Обтекание выдвижного щитка и дефлектора

- •4.4.2. Вдув газа и впрыск жидкости в сопло

- •4.4.3. Истечение недорасширенной струи навстречу сверхзвуковому потоку

- •4.5. Отрыв потока от стенок сопла

- •4.6. Высотные испытания рдтт

- •4.6.1. Структура стендов для высотных испытаний

- •4.6.2. Пусковое давление цилиндрического выхлопного диффузора

- •4.6.3. Изменение давления в двигателе, барокамере и выхлопном диффузоре

- •4.6.4 Обработка результатов высотных испытаний

- •Глава 5. Взаимодействие продуктов сгорания с материалами тракта рдтт

- •5.1. Компоненты воздействия

- •5.2. Модели конвективного теплообмена

- •5.2.1. Интегральные соотношения теории пограничного слоя

- •5.2.2. Интегральная теория пограничного слоя

- •5.2.3. Моделирование пристенной турбулентности

- •5.2.4. Конвективный теплообмен на утопленной части сопла

- •5.2.5. Конвективный теплообмен за минимальным сечением сопла с цилиндрической горловиной

- •5.2.6. Конвективный теплообмен в возмущенной области при несимметричном вдуве газав закритическую часть сопла

- •5.2.7. Нестационарный теплообмен в рдтт

- •5.2.8. Теплообмен на регуляторах расхода газа

- •5.2.9. Теплообмен в многофазных течениях

- •5.2.10. Свободная конвекция в рдт

- •5.3. Радиационный теплообмен в рдтт

- •5.4. Воздействие газовых потоков на композиционные материалы

- •5.5. Воздействие газовых потоков

- •5.6. Оздействие многофазных потоков на композиционные материалы

- •5.7. Тепловое состояние элементов рдтт

- •5.8. Теплофизические и некоторые другие характеристики материалов

- •5.9. Результаты испытаний тепловой защиты рдтт

- •Глава 1. Ракетные двигатели твердого топлива……….……………………….8

- •Глава 2. Горение заряда твердого топлива ………………………………..44

- •Глава 3. Газодинамические процессы в рдтт………………………………...66

- •Глава 4. Газодинамические характеристики соплового блока…………….113

- •Глава 5. Взаимодействие продуктов сгорания с материалами

1.3.3 Устройства создания управляющих усилий

В ракетах и ракетных двигателях на твердом топливе наибольшее распространение получили следующие устройства и способы создания управляющих усилий.

1. Поворотные сопловые системы, к ним относятся: одно или четыре поворотных сопла (между камерой и соплом – разъем с уплотнением , см.рис.1.1), блок верньерных (управляющих) двигателей.

2. Сопловые насадки, а именно: поворотная выходная секция сопла, кольцевой сферический руль – дефлектор (рис.110) и выдвижной управляющий щиток.

3. Струйные органы изменения направления тяги: впрыск жидкости или вдув газа в закритическую часть сопла (рис. 1.11).

4. Газовые рули (четыре или три).

5. Неподвижные рулевые сопла (например, для управления по крену).

Основная задача этих устройств – создание управляющих корректирующих моментов по трем осям ракеты: тангажу, рысканию и крену. Нагрузка на органы управления неравномерна по траектории полета частности, высокие требования к органам управления предъявляются на атмосферном участке полета, на участках разделения ступеней.

Создание боковых

сил P![]() сопровождаются изменениями осевой тяги

сопровождаются изменениями осевой тяги

![]() и затратами энергии на работу рулевого

привода, управляющего положением

устройств.

и затратами энергии на работу рулевого

привода, управляющего положением

устройств.

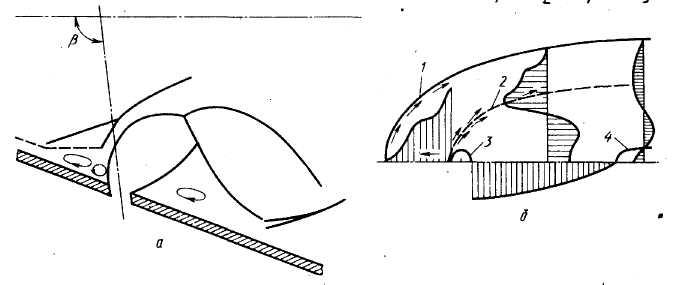

Рис. 1.10 Схема обтекания дефлектора:

1 – точка отрыва потока; 2 – косой скачок; 3 – скачок уплотнения; 4 – граница потенциального течения.

Боковая управляющая сила, осевая тяга и нагрузка на привод изменяются в зависимости от положения сопла и насадка, от расхода вещества во вторичной струе.

Сравнение эффективности различных устройств можно провести по результатам баллистического анализа ракеты. В табл. 1.20 приведены соответствующие данные по ряду устройств для мощной транспортно-космической ракеты при одинаковом уровне потребных управляющих сил.

Характеристики

газового руля (c![]() ,

с

,

с![]() ,

шарнирный момент) и других устройств

уточняются агрегатными и огневыми

стендовыми испытаниями с учетом

конкретной компоновки и взаимодействия

материалов с продуктами сгорания

твердого топлива.

,

шарнирный момент) и других устройств

уточняются агрегатными и огневыми

стендовыми испытаниями с учетом

конкретной компоновки и взаимодействия

материалов с продуктами сгорания

твердого топлива.

Боковая сила, возникающая при вдуве (впрыске) газа(жидкости) в закритическую часть сопла, складывается из реактивной силы этой струи и равнодействующей силы давления на стенку сопла в области взаимодействия струи с основным потоком в сопле.

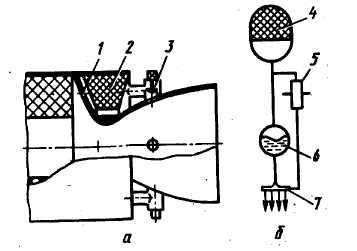

Источником газа для вдува может быть автономный ГГ или ГГ, сообщающийся с предсопловым объемом РДТТ (рис. 1.12). В этих случаях топливо ГГ выбирается так, чтобы не подвергать клапаны системы вдува чрезмерным тепловым нагрузкам и почти исключить конденсированную фазу в продуктах сгорания (налипание которой приводит к увеличению шарнирного момента при перемещении клапана). Газ для питания системы вдува может так же отбираться из предсоплового объема РДТТ.

Рис. 1.11 Схема взаимодействия основного потока и вдуваемой в сопло струи газа (а) и профили возмущений давления (б):

1 – передняя граница отрывной области; 2 – линия растекания; 3 – отверстие вдува; 4 – линия отрыва потока из-за повышения давления при присоединении вдуваемой струи к стенке.

Таблица 1.20

Устройства создания управляющих усилий

|

Устройство и способ создания управляющего усилия |

Боковая управляющая сила |

Потери тяги |

Потери массы полезной нагрузки, % |

|

Газовый

руль Поворотное

сопло Выдвижные

щитки Вдув

газа (из камеры) |

c

P

sin

K K |

- c

-

-

|

2,4 0,0 1,4 0,5 |

________________

* Коэффициенты

подъемной (управляющей) силы c![]() и сопротивления с

и сопротивления с![]() газового руля зависят от угла атаки,

профиля (с учетом затупления передней

кромки), размаха и параметров потока

продуктов сгорания (F

газового руля зависят от угла атаки,

профиля (с учетом затупления передней

кромки), размаха и параметров потока

продуктов сгорания (F![]() -площадь

газового руля).

-площадь

газового руля).

** Управление по крену с помощью дополнительных устройств.

*** Всего восемь

щитков; для управления по крену рабочая

поверхность скошена на 1…2![]() .

.

Рис. 1.12 Схема РДТТ с системой вдува газа в сопло (а) и схема системы впрыска жидкости в сопло (б):

1 – отверстие в перегородке между предсопловым объемом и камерой; 2 – заряд низкотемпературного топлива; 3 – регулятор расхода газа; 4 – пороховой аккумулятор давления; 5 – регулятор давления; 6 – бак с фреоном; 7 – коллектор подачи фреона для впрыска.

В качестве жидкостей

для впрыска в закритическую часть сопла

нашли применение фреон-12 (третья ступень

ракеты «Минитмен» см. рис. 1.12, б) и

четырехокись азота, впрыск которой

осуществляется в два РДТТ, работающие

одновременно с ЖРД в составе первой

ступени ракеты «Титан-3С». Всего имеется

по шесть форсунок в каждом квадранте,

расположены они в сопле(d![]() =0,96м,

d

=0,96м,

d![]() =2,71м)

в сечении d

=2,71м)

в сечении d![]() =1,8м;

в полете непрерывно определяется N

=1,8м;

в полете непрерывно определяется N![]() O

O![]() ,

который сливается через все 24

форсунки, не создавая боковой силы и

незначительно увеличивая осевую тягу;

удельный импульс впрыскиваемой

N

,

который сливается через все 24

форсунки, не создавая боковой силы и

незначительно увеличивая осевую тягу;

удельный импульс впрыскиваемой

N![]() O

O![]()

![]() 100м/с;

К

100м/с;

К![]() =0,95.

=0,95.

Поворотное сопло

(см. рис. 1.1) обеспечивает отклонение

струи в результате поворота на угол до

10![]() ,

присоединяется к корпусу с помощью

гидравлического или гибкого уплотнения.

При этом необходимо обеспечить приемлемый

шарнирный момент. В общем виде шарнирный

момент определяется зависимостью

,

присоединяется к корпусу с помощью

гидравлического или гибкого уплотнения.

При этом необходимо обеспечить приемлемый

шарнирный момент. В общем виде шарнирный

момент определяется зависимостью

Мш =МПОЗ (5) + М(8) ±Мт (в) + Л/тр,

где

Мпоз(б) - позиционный шарнирный момент,

пропорциональный углу поворота органа

управления 5; он связан с несовпадением

центра давления

газодинамических сил с осью вращения

(определяется силами упругого сопротивления

гибких связей, например, уплотнения

поворотной

части сопла относительно неподвижной);

М(![]() )

— группа моментов,зависящих

от угловой скорости движения органа

управления, в которую входят

моменты внешнего демпфирования

(сопротивления внешней среды повороту);

М

)

— группа моментов,зависящих

от угловой скорости движения органа

управления, в которую входят

моменты внешнего демпфирования

(сопротивления внешней среды повороту);

М![]() (

(![]() )

- инерционный момент, возникающий из-за

наличия углового ускорения при

движении органа управления;М

)

- инерционный момент, возникающий из-за

наличия углового ускорения при

движении органа управления;М![]() —суммарный

момент трения, образующийся в шарнирных

узлах и сочленениях.

—суммарный

момент трения, образующийся в шарнирных

узлах и сочленениях.

Поворотные сопла (а также поворотные секции) требуют мощных приводов. Одним из существенных преимуществ таких устройств управления является высокий коэффициент качества:

К=![]() =

=![]() =tg(90

=tg(90![]() -

-![]() ),

),

где

![]() —

угол поворота сопла. Для небольших

диапазонов измененияa

(6...8°) зависимость управляющей силы от

угла поворота сопла практически

получается линейной.

—

угол поворота сопла. Для небольших

диапазонов измененияa

(6...8°) зависимость управляющей силы от

угла поворота сопла практически

получается линейной.

В сопле с поворотной секцией соединение частей осуществляется в зоне меньших давлений и температур, чем у поворотного сопла. Уплотнение соединений осуществляется с помощью эластичной диафрагмы.

Кольцевые

рули практически

не создают шарнирного момента, так как

силы проходят через ось вращения. Для

повышения устойчивости характеристик

кольцевого руля на конце его выполняется

цилиндрический поясок

шириной h![]() (0,02...0,04)Da.

(0,02...0,04)Da.

Введение пояска приближает зависимость управляющей силы от угла поворота к линейной. В нейтральном положении потерь тяги нет. В кольцевом руле боковая сила создается вследствие повышения давления на внутренней, вдвинутой в поток поверхности кольцевого руля и примыкающей части раструба (см. рис. 1.10).

Основными составляющими шарнирного момента для кольцевого руля являются газодинамический позиционный момент Мпог(8) и момент трения Mjp.

Газодинамический

позиционный момент Мпоз(![]() )=

c3qaD

)=

c3qaD![]() ,

где

с3

— опытный

коэффициент, зависящий от угла поворота

руля и ширины пояска.

,

где

с3

— опытный

коэффициент, зависящий от угла поворота

руля и ширины пояска.

Момент

трения М![]() =fPpr,

где f

- коэффициент трения в опоре; P

=fPpr,

где f

- коэффициент трения в опоре; P![]() — реакция

в опоре; r

-

радиус опоры.

— реакция

в опоре; r

-

радиус опоры.

Шарнирный момент газового руля

М![]() =М

=М![]()

![]() F

F![]() b

b![]() ,

,

где

b![]() -

средняя

аэродинамическая хорда газового руля;

М

-

средняя

аэродинамическая хорда газового руля;

М![]() =с

=с![]()

![]() ;

;

h - расстояние от центра давления до оси вращения.

K

K