- •Рабочие процессы

- •В ракетных двигателях

- •Твердого топлива

- •Справочник

- •Глава 1. Ракетные двигатели твердого топлива

- •1.2 Твердые ракетные топлива

- •1.3 Соновные элементы конструкции

- •1.3.1 Корпус и сопло

- •1.3.2 Заряд твердого топлива

- •1.3.3 Устройства создания управляющих усилий

- •1.3.4. Воспламенительное устройство

- •1.3.5. Узел отсечки тяги

- •1.4. Моделирование рабочих процессов в рдтт

- •Глава 2. Горение заряда твердого топлива

- •2.1. Скорость горения твердого топлива

- •2.2. Термодинамический расчет процессов горения и истечения

- •2.3. Изменение давления в рдтт во времени

- •2.3.1. Периоды работы рдтт

- •2.3.2. Неустойчивые режимы работы рдтт

- •2.3.3. Влияние вращения на внутреннюю баллистику рдтт

- •2.3.4. Анализ отказов двигателя при стендовых испытаниях

- •2.3.5. Горение старого заряда в камере прямоточного двигателя

- •2.4. Регулирование рдтт

- •3.1. Одномерные течения

- •3.1.2. Газодинамические функции

- •3.2. Местные сопротивления в рдтт

- •3.2.1. Течение газа в предсопловом объеме

- •3.3. Течение газа в нале заряда твердого топлива

- •3.3.1. Течение газа в цилиндрическом канале

- •3.3.2. Течение газа в каналах нецилиндрических форм

- •3.4. Разброс параметров рдтт

- •3.5. Выход рдтт на режим установившейся работы

- •3.5.1 Воспламенение заряда твердого топлива

- •3.5.2. Заполнение застойной зоны

- •3.5.3. Натекание в отсек между разделяющимися ступенями

- •3.6. Переходные процессы при отсечке тяги рдтт

- •3.6.1. Отсечка тяги путем вскрытия дополнительных сопел

- •3.6.2. Отделение части двигателя

- •3.6.3. Гашение заряда твердого топлива

- •3.6.4. Волновое движение газа

- •3.7. Двухмерное течение газа в канале заряда

- •4.1. Профилирование сопел рдтт

- •4.1.1. Дозвуковая часть сопла

- •4.1.2. Коэффициент расхода сопел

- •4.1.3. Профилирование сверхзвуковой части сопла для однофазных продуктов сгорания твердого топлива

- •4.1.4. Течение газа с частицами

- •4.2. Потери удельного импульса в сопле

- •4.2.1. Составляющие потерь удельного импульса

- •4.2.2. Отсутствие кристаллизации в сопле

- •4.2.3. Одномерное течение

- •4.2.4. Уточнение потерь на физическую неравновесность многофазного потока

- •4.2.5. Потери удельного импульса многофазного потока из-за утопленности сопла

- •4.3. Эксцентриситет реактивной силы

- •4.4. Характеристики устройств создания управляющих усилий

- •4.4.1. Обтекание выдвижного щитка и дефлектора

- •4.4.2. Вдув газа и впрыск жидкости в сопло

- •4.4.3. Истечение недорасширенной струи навстречу сверхзвуковому потоку

- •4.5. Отрыв потока от стенок сопла

- •4.6. Высотные испытания рдтт

- •4.6.1. Структура стендов для высотных испытаний

- •4.6.2. Пусковое давление цилиндрического выхлопного диффузора

- •4.6.3. Изменение давления в двигателе, барокамере и выхлопном диффузоре

- •4.6.4 Обработка результатов высотных испытаний

- •Глава 5. Взаимодействие продуктов сгорания с материалами тракта рдтт

- •5.1. Компоненты воздействия

- •5.2. Модели конвективного теплообмена

- •5.2.1. Интегральные соотношения теории пограничного слоя

- •5.2.2. Интегральная теория пограничного слоя

- •5.2.3. Моделирование пристенной турбулентности

- •5.2.4. Конвективный теплообмен на утопленной части сопла

- •5.2.5. Конвективный теплообмен за минимальным сечением сопла с цилиндрической горловиной

- •5.2.6. Конвективный теплообмен в возмущенной области при несимметричном вдуве газав закритическую часть сопла

- •5.2.7. Нестационарный теплообмен в рдтт

- •5.2.8. Теплообмен на регуляторах расхода газа

- •5.2.9. Теплообмен в многофазных течениях

- •5.2.10. Свободная конвекция в рдт

- •5.3. Радиационный теплообмен в рдтт

- •5.4. Воздействие газовых потоков на композиционные материалы

- •5.5. Воздействие газовых потоков

- •5.6. Оздействие многофазных потоков на композиционные материалы

- •5.7. Тепловое состояние элементов рдтт

- •5.8. Теплофизические и некоторые другие характеристики материалов

- •5.9. Результаты испытаний тепловой защиты рдтт

- •Глава 1. Ракетные двигатели твердого топлива……….……………………….8

- •Глава 2. Горение заряда твердого топлива ………………………………..44

- •Глава 3. Газодинамические процессы в рдтт………………………………...66

- •Глава 4. Газодинамические характеристики соплового блока…………….113

- •Глава 5. Взаимодействие продуктов сгорания с материалами

1.3 Соновные элементы конструкции

С

тартовая

масса ракетыm

тартовая

масса ракетыm![]() ,

имеющей n

ступеней,

связана с максимальной дальностью

полета L

,

имеющей n

ступеней,

связана с максимальной дальностью

полета L![]() приближенным соотношением [17] m

приближенным соотношением [17] m![]() =

= ,

,

г

деm

деm![]() - масса полезной нагрузки;

- масса полезной нагрузки;

![]() =m

=m![]() /m;

I

/m;

I![]() - среднее значение пустотного удельного

импульса; А

и а –

коэффициенты, значения которых в первом

приближении составляют А=407,

а=1/3

при 300 км

- среднее значение пустотного удельного

импульса; А

и а –

коэффициенты, значения которых в первом

приближении составляют А=407,

а=1/3

при 300 км![]() L

L![]()

![]() 6000

км; А=825, а=1/4 при 6000 км

6000

км; А=825, а=1/4 при 6000 км![]() L

L![]()

![]() 12000

км.

12000

км.

Причем в диапазоне

L![]()

![]() 500

обычно n=1,

в диапазоне 500 км

500

обычно n=1,

в диапазоне 500 км![]() L

L![]()

![]() 5000

км n=2,

в диапазоне 5000 км

5000

км n=2,

в диапазоне 5000 км![]() L

L![]()

![]() 12000

км n=3.

12000

км n=3.

Оптимальный

относительный запас топлива

![]() =(1-exp(-

=(1-exp(-![]() )).

)).

Учет потерь скорости на преодоление сил гравитации и прохождение плотных слоев атмосферы в первом приближении приводит к соотношениям (n=2; 3):

![]() =0,9

=0,9![]() ;

;![]() =(1,08…1,12)

=(1,08…1,12)![]() ;

;

![]() =

1-

=

1-![]() .

.

Время работы

ступени t![]() связано с начальной, задаваемой

тяговооруженностью n

связано с начальной, задаваемой

тяговооруженностью n![]() =

=![]() t

t![]() =

=![]() (при условииm

(при условииm![]() const).

const).

Для каждой ступени

по известным

![]() ,n

,n![]() и m

и m![]() находятся основные проектные параметры,

в качестве которых для многоступенчатых

ракет принято считать диаметр ступени,

массу топлива, давление в двигателе,

степень расширения сопла, длину

сверхзвучной части, длину утопленной

части, время работы (табл. 1.15).

находятся основные проектные параметры,

в качестве которых для многоступенчатых

ракет принято считать диаметр ступени,

массу топлива, давление в двигателе,

степень расширения сопла, длину

сверхзвучной части, длину утопленной

части, время работы (табл. 1.15).

Таблица 1.15

Параметры ступеней многоступенчатой ракеты

|

Параметр |

Первая ступень |

Вторая и третья ступень |

|

Номинальное давление в камере, МПа Степень

расширения сопла, F Относительная длина утопленной части сопла Ограничение

на диаметр выходного сечения сопла Максимальный уровень потребных управляющих сил, % Начальная тяговооруженность |

6…8 10…12

0…0,3

10…12 2,0…2,8 |

3…5 25…100

0…0,3

5…8 (вторая); 1…1,5 (третья); 3…3,5 (вторая); 3,5…4 (третья) |

_______________

*D– диаметр двигателя.

На долю двигателей приходится 80…90% массы всей твердотопливной ракеты, и конструктивные особенности РДТТ во многом определяют конструктивную схему ракеты и ее основные технические характеристики. В свою очередь, конструктивные особенности РДТТ в основном определяются (табл. 1.16):

формой и принципиально-конструктивной схемой корпуса;

формой заряда твердого топлива, способом его крепления в корпусе;

числом и компоновкой сопел;

типом и компоновкой устройств создания управляющих усилий;

устройством узла отсечки тяги.

1.3.1 Корпус и сопло

Корпус и сопло представляет собой полую многоблочную (см. рис. 1.1) или сборную односекционную (многосекционную) оболочку цилиндрической формы, закрытую с торцев передним и задним днищами. Корпуса могут иметь и другую форму, например, шаровую, эллипсообразную. Днища выполняются монолитно с цилиндрической частью и отдельно. Внутреннее строение корпуса определяется конструкцией заряда твердого топлива.

Таблица 1.16

Характеристики различных схем РДТТ

|

Схема РДТТ |

Топливо |

Заряд |

|

Удельный импульс, м/с |

Время работы, с |

|

Рис. 1.2 Рис. 1.8 Рис. 1.1 |

Баллиститное Смесевое Смесевое |

Многошашечный Вкладной Скрепленный |

0,85…1,9 0,1…0,15 0,05…0,08 |

~2000 ~2400 ~2800 |

<10 ~45 ~60 |

Силовые оболочки типа «кокон» изготавливаются из композиционного материала методом спиральной намотки на оправку с выполнением днищ вместе с цилиндрической частью оболочки.

Толщина оболочки корпуса в местах перехода днища в цилиндрическую часть определяется по формуле

![]() =

=![]() ,

,

где р![]() - максимальное давление в двигателе;D

– внутренний диаметр цилиндрической

части обечайки; d

- максимальное давление в двигателе;D

– внутренний диаметр цилиндрической

части обечайки; d![]() - диаметр полюсного отверстия;

- диаметр полюсного отверстия;

![]() - предел прочности на растяжение

стеклоленты.

- предел прочности на растяжение

стеклоленты.

Равнопрочная

цилиндрическая оболочка получается

при

![]() =

2…3(d

=

2…3(d![]() ,

где

,

где

![]() - толщина кольцевых слоев;

- толщина кольцевых слоев;![]() - толщина спиральных слоев.

- толщина спиральных слоев.

Толщина днища в заднем месте

![]() =

=![]()

![]() ,

,

где

![]() - угол намотки.

- угол намотки.

Стыковочные юбки (см. рис. 1.1) изготавливаются намоткой заодно с корпусом, и в них вмотаны закладные детали фланцев. Стыковочные юбки являются частью конструкции ракеты и должны выдерживать комбинированные нагрузки: по оси (сжатие и изгиб), сдвиг и кручение.

Цилиндрическая часть силовой оболочки может быть изготовлена методом продольно-поперечной намотки на оправку.

Толщина стенки

оболочки корпуса

![]() определяется по формуле

определяется по формуле

![]() =

p

=

p![]() D/(2[

D/(2[![]() ]),где

[

]),где

[![]() ]=

]=![]() - предел прочности стеклопластика

(0,1…1,1 ГПа); n

– запас прочности (1,35…1,5). Эта формула

справедлива, когда на два слоя окружных

лент наносят один слой продольных лент.

- предел прочности стеклопластика

(0,1…1,1 ГПа); n

– запас прочности (1,35…1,5). Эта формула

справедлива, когда на два слоя окружных

лент наносят один слой продольных лент.

Силовые оболочки выполняются без единиц с утолщением по обоим торцам с последующей их механической обработкой для подготовки мест соединения с металлическими днищами.

Металлические обечайки корпуса

Подразделяются по форме на цилиндрические, конические и сферические, а по технологии изготовления – на сварные (с кольцевыми, спиральными и продольными швами) и бесшовные (раскатные и цельнотянутые).

Комбинированные

обечайки корпуса представляют собой

металлические обечайки, усиленные

наружной оплеткой из стеклонитей или

других высокопрочных армирующих

материалов, которые выполнены с

определенным натяжением, создающим в

слое оплетки до нагружения оболочки

напряжения. Если оплетки принимает на

себя половину окружной нагрузки,

действующей на всю цилиндрическую

обечайку, тогда отношение толщин

металлической оболочки

![]() и

оплетки

и

оплетки![]() является оптимальным. При этом толщина

металлической обечайки определяется

из условия обеспечения прочности в

осевом направлении

является оптимальным. При этом толщина

металлической обечайки определяется

из условия обеспечения прочности в

осевом направлении![]() =p

=p![]() D/4[

D/4[![]() ],

а недостаточная прочность в окружном

направлении компенсируется оплеткой

с толщиной, равной

],

а недостаточная прочность в окружном

направлении компенсируется оплеткой

с толщиной, равной![]() =p

=p![]() D/4[

D/4[![]()

![]() ].

В этих формулах [

].

В этих формулах [![]() ]

и [

]

и [![]()

![]() ]-

допустимые напряжения в металлической

обечайке и армирующей оплетке

соответственно.

]-

допустимые напряжения в металлической

обечайке и армирующей оплетке

соответственно.

Соединения элементов конструкции обеспечиваются с помощью специальных узлов, основные требования к которым сводится к обеспечению прочности и герметичности соединений при минимальных массе и габаритных размерах применительно к каждому конкретному случаю с учетом материалов соединяемых элементов и видов нагружения.

При одном и том же типе разъемного соединения возможно огромное число модификаций кольцевых уплотнений на стыке. Основным элементом уплотнений является резиновое кольцо. Размеры резиновых колец и канавок под них, а также рекомендации по применению резиновых уплотнительных колец даются в соответствующих общесоюзных и отраслевых стандартах (ГОСТ 9833-73).

В сопловом

блоке РДТТ

может содержаться различное число

сопел: одно (соосное с двигателем или

повернутое относительно оси двигателя

на угол 90![]() ),

два (поворотных) или четыре, а также

10…20, наклоненных к плоскости сопловой

крышки, например, у турбореактивных

снарядов (см. рис. 1.2).

),

два (поворотных) или четыре, а также

10…20, наклоненных к плоскости сопловой

крышки, например, у турбореактивных

снарядов (см. рис. 1.2).

Сопло может быть круглым и кольцевым (последние пока не нашли применения в РДТТ).

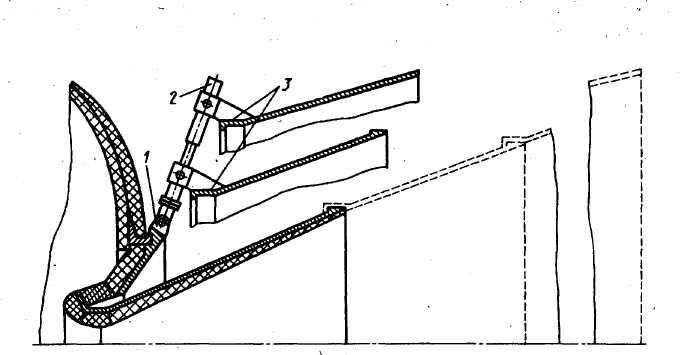

Схема РДТТ с одним центральным соплом характеризуется наилучшими энергомассовыми характеристиками. Для сокращения длины двигателя сопло может быть уплотнено в корпус (см. рис. 1.1). В двигателях ракет, в которых РДТТ располагают в близи центра ракеты, вход в сопло выполняют в виде удлиненной трубы. Габаритные размеры сопла изменяемой геометрии в рабочем положении превышают исходные, таким является раздвижное сопло (рис. 1.3).

Рис. 1.3 Поворотное раздвижное сопло:

1 – заделка привода; 2 – привод; 3 – раздвижные части.

Многосопловая схема позволяет организовать управление ракетой и в двух плоскостях, и по крену. Однако в этом случае ухудшаются условия входа продуктов сгорания в сопло, увеличивается унос теплозащитных покрытий на входе в сопло и в раструбе.

Рассмотрены также конструктивные схемы РДТТ с кольцевым соплом, подвижное центральное тело которого позволяет регулировать тягу, и с тарельчатым соплом (топливо безметалльное), Внешний участок расширяющейся части которого образован задним днищем двигателя (это же сопло с заглушенным минимальным сечением служит также передним днищем нижней ступени).

Особенности сопел отсечки тяги РДТТ см. в п. 1.3.5.

Материалы тепловой защиты РДТТ представляют собой искусственные изотропные и анизотропные композиции , обеспечивающие тепловую изоляцию несущей конструкции и прогнозируемый унос поверхностного слоя.

С некоторой степенью условности материалы тепловой защиты можно разделить на облицовки, теплоизоляционные слои и насадки (рис.1.4). Облицовки обеспечивают заданную стойкость первого слоя тепловой защиты тракта от разрушения при взаимодействии с двухфазным рабочим телом; при этом может происходить унос материала с прогнозируемой скоростью.

Теплоизоляционные слои обладают низкой проводимостью тепла, но подвержены существенному уносу уже при незначительном уровне конвекции рабочего тела.

Материалы тепловой защиты

Облицовки

Теплоизоляторы

Насадки

УСП

Графиты и пирографиты

УУКМ

Сплавы на основе Mo

и W

Клеи герметики

ТЗМ

УСП

УУКМ

УСП

Метал лы

Не напол ненные

Напол ненные

О

НО

О

О

НО

НО

Слоистые структуры

Объемные структуры

Рис. 1.4 Тепловая защита:

УУКМ – углерод-углеродные композиционные материалы; УСП – угле- и стеклопластики; ТЗМ – теплозащитные материалы; НО – неориентированные материалы; О – ориентированные материалы.

Насадки

концевых частей сопел одновременно

выполняют функции и тепловой защиты, и

несущей конструкции. В зависимости от

уровня воздействия обтекающего потока

один и тот же материал может выполнять

как функции облицовки, так и изолятора.

Например, геометрия заряда современного

РДТТ с центральным утопленным соплом

исключает возникновение больших

скоростей обтекания элементов корпуса,

материалы тепловой защиты подвержены

в основном нагреву излучением. Тогда

тепловую защиту корпуса выполняют из

легких эластичных низкотеплопроводных

материалов на основе каучуков и резин

без армировки наполнителями. А для

четырехсопловой конструкции РДТТ в

качестве тепловой защиты сопловой

крышки, подверженной воздействию

высокоскоростной многофазной струи из

канала заряда, служит материал, выполненный

из армированных асбестом или кремнеземной

тканью материалов на фенолформальдегидных

связующих, обладающих достаточной

эрозионной стойкостью и большим значением

плотности (до 1800 кг/м![]() ).

).

В многослойных конструкциях теплоизоляционные слои располагают между эрозионно стойким слоем и защищаемым элементом в целях минимизации общей массы данного узла (рис. 1.5). В зависимости от уровня напряженно-деформированного состояния и температуры элементов изолятором может быть теплозащитный материал на основе каучуков, а так же низкотеплопроводный угле- и стеклопластик. Материалы герметизирующего и диффузионного слоев корпуса двигателя одновременно являются изоляторами при прогреве конструкции.

Рис. 1.5 Элементы тракта сопла:

1 – углепластик, применяемый в качестве облицовки; 2 – стеклопластик, используемый как изолятор; 3 – теплоизолятор, выполненный из ТМЗ.

Неметаллические материалы облицовок представляют собой изотропные и анизотропные композиции, состоящие из связующего (матрицы) и наполнителя. Угле- и стеклопластике имеют органическое связующее и наполнители из угольной или кремнеземной ткани. Детали тепловой защиты тракта сопла получают прессованием и намоткой. Прессованием можно получить слоистые (анизотропные) композиты.

Крупногабаритные элементы тракта (раструбы сопел) получают наметкой пропитанных связующим лент наполнителя на оправки с последующим отверждением под давлением и механической обработкой.

Графиты получают прессованием смеси каменноугольного пека (связующего) с нефтяным песком (наполнителем) с последующей графитизацией при Т>2400К.

Пирографиты получают осаждением углерода при разложении метана на поверхность графита интервале температур 2373…2673 К, и пирографит по своим свойствам приближается к свойствам монокристалла; ему присущи резкая анизотропия и экстремальные значения теплопроводности и других характеристик.

Углерод-углеродные композиционные материалы (УУКМ) имеют наполнители из углеродных и графитовых тканей и волокон (в том числе объемного плетения) и матрицу из пироуглерода. Ряд деталей получают пропиткой углеграфитового наполнителя связующим из органических смол при карбонизации заготовки, а инертной среде при температуре 1273…1373 К и уплотнении карбонизованной заготовки пироуглеродом – осаждением пленок органических веществ при температуре 1373…1473 К.

Другие детали получают наметкой или выкладкой непропитанных связующим углеграфитовых лент или волокон на оправку с последующим уплотнением пироуглеродом в печи.

Насадки - концевые части сопел с радиационным охлаждением – выполняют из сплавов на основе молибдена или ниобия, имеющих высокую температуру плавления и достаточные прочные свойства при равновесной температуре насадка, а так же они могут быть выполнены из УУКМ.

Условием работоспособности можно принять условие не разрушения элементов конструкции, и эту крайне сложную задачу разделяют на две более простые и в ряде случаев независимые друг от друга:

определение температурных полей в силовых элементах;

определение напряжений и деформаций в элементах при их силовом нагружении и сравнение с допустимыми значениями при известных температурных полях.

Для вкладыша, элементов устройств управления вектором тяги РДТТ, подверженных воздействию рабочего тела, ограничениями служат условия допустимого значения уноса. В некоторых случаях ограничение накладывается на допустимый разброс толщин унесенного слоя материалов.