- •Методические указания

- •Содержание

- •1 Общие сведения…………………………………………………… 5-7

- •4 Методические указания по оформлению пояснительной

- •5 Подготовка и защита курсового проекта…………………………40

- •6 Приложения а ……………………………………………………….41

- •1 Общие сведения

- •1.1 Цели и задачи курсового проекта

- •1.2 Тематики курсовых проектов

- •1.3 Объём курсового проекта.

- •1.4 Рекомендации по оформлению пояснительной записки

- •2 Содержание структурной частей пояснительной записки.

- •3 Методика выполнения курсового проекта.

- •3.1 Общий раздел

- •3.1.1 Характеристики атп и объекта проектирования

- •3.2 Расчётно-технологический раздел.

- •3.2.1 Исходные данные

- •3.2.2 Расчёт производственной программы

- •3.2.2.1 Выбор и корректирование периодичности то и пробега до капитального ремонта.

- •Рассмотрим пример корректирования нормативов периодичности до то и кр.

- •3.2.2.2 Определение трудоёмкости: ео, то-1,то-2,д-1,д-2,со, тр. Трудоёмкость ео:

- •Трудоёмкость то-1 ( ) определяем по формуле:

- •Трудоёмкость то-2 ( ) определяем по формуле:

- •Трудоёмкость общего диагностирования ( ):

- •Трудоёмкость поэлементного диагностирования ( )

- •Трудоёмкость работ сезонного обслуживания, кроме автомобилей КамАз рассчитываем по формуле:

- •Удельная трудоёмкость тр ( ) определяем по формуле:

- •3.2.2.3 Корректирование нормативов трудоёмкости единицы то и тр на 1000 км для прицепного состава.

- •Расчётная трудоёмкость тр на 1000 км для прицепного оборудования:

- •Определение трудоёмкости то и тр для автопоездов на 1000 км пробега

- •Расчётное значение продолжительности простоя в то и тр для автопоездов :

- •Расчётная продолжительность простоя подвижного состава в капитальном ремонте

- •3.2.3 Определение коэффициента технической готовности и использования автомобилей. Коэффициент технической готовности рассчитывается по формуле:

- •3.2.4 Определение годового пробега автомобилей в атп.

- •3.2.5 Определение годовой программы по техническому обслуживанию и диагностики автомобилей.

- •3.2.6 Определение суточной программы по техническому обслуживанию и диагностике автомобилей.

- •3.2.7 Определение общей годовой трудоёмкости технических воздействий подвижного состава атп.

- •3.2.8 Определение количества ремонтных рабочих на объекте проектирования.

- •3.3 Организационный раздел.

- •3.3.1 Выбор метода организации производства то и тр на атп

- •3.3.2 Выбор метода организации технологического процесса на объекте проектирования.

- •3.3.3 Схема технологического процесса на объекте проектирования

- •3.3.4 Выбор режима работы производственных подразделений.

- •3.3.5 Расчёт количества постов в зонах то, тр и постов диагностики.

- •3.3.5.1 Расчёт количества постов зон то-1 и то-2 при организации процесса на тупиковых универсальных или специализированных постах.

- •3.3.5.2 Расчёт количества линий то при организации производственного процесса поточным методом.

- •3.3.5.3 Расчёт количества линий зоны ео.

- •3.3.5.4 Расчёт количества постов зоны текущего ремонта (тр), общей и поэлементной диагностики (д-1 и д-2).

- •3.3.6 Распределение исполнителей по специальностям и квалификации.

- •3.3.7 Подбор технологического оборудования

- •3.3.8 Расчёт производственной площади объекта проектирования.

- •3.4.Технологическая карта

- •4 Методические указания по оформлению пояснительной записки и графической части курсового проекта.

- •5.Подготовка и защита курсового проекта

- •5.1 Критерии оценки по курсовому проекту

- •Исходные данные

- •Список используемых источников

3.3.7 Подбор технологического оборудования

Подбор технологического оборудования, технологической и организационной оснастки для объекта проектирования осуществляется с учетом рекомендаций типовых проектов рабочих мест на АТП, Руководства по диагностике технического состояния подвижного состава и табеля гаражно-технологического оборудования.

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, всевозможные приборы и приспособления, занимающие самостоятельную площадь на планировке, необходимые для выполнения работ по ТО, TP и диагностированию подвижного состава.

К организационной оснастке относят производственный инвентарь (верстаки, стеллажи, шкафы, столы), занимающий самостоятельную площадь на планировке.

К технологической оснастке относят всевозможный инструмент, приспособления, приборы, необходимые для выполнения работ по ТО, TP и диагностированию подвижного состава, не занимающие самостоятельной площади на планировке.

При выборе технологического оборудования и организационной оснастки следует учитывать, что количество многих видов стендов, установок и приспособлений не зависит от числа работающих в цехе, тогда как верстаки или рабочие столы принимаются исходя из числа рабочих, занятых в наиболее нагруженной смене.

Перечень оборудования и оснастки целесообразно представить в таблицах, формы которых приведены ниже (таблица 10, 11).

Таблица 10 – Технологическое оборудование (организационная оснастка)

Наименование |

Тип или модель |

Количество |

Размеры в плане, мм |

Общая площадь, м2

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

ИТОГО: |

|

|||

Таблица 11– Технологическая оснастка

-

Наименование

Модель или ГОСТ

Количество

1

2

3

3.3.8 Расчёт производственной площади объекта проектирования.

В проектах по техническому обслуживанию, диагностике и зоне текущего ремонта определение производственной площади производится по формуле:

![]() ,

м2 ,

[6, с.99] (65)

,

м2 ,

[6, с.99] (65)

где

![]() -

площадь горизонтальной проекции

автомобиля, м2;

-

площадь горизонтальной проекции

автомобиля, м2;

![]() -

количество постов в зоне ТО и ТР и постов

диагностики. Принимается по результатам

расчёта в п. 3.3.6.

-

количество постов в зоне ТО и ТР и постов

диагностики. Принимается по результатам

расчёта в п. 3.3.6.

![]() -

суммарная площадь горизонтальной

проекции оборудования, расположенного

вне площади, занятой постами или линиями,

м;

-

суммарная площадь горизонтальной

проекции оборудования, расположенного

вне площади, занятой постами или линиями,

м;

![]() -

коэффициент плотности расстановки

постов и оборудования. Принимается по

данным таблицы 12.

-

коэффициент плотности расстановки

постов и оборудования. Принимается по

данным таблицы 12.

Таблица 12 – Значение коэффициентов плотности по подразделениям.

№ п/п |

Наименование подразделений |

Коэффициент плотности |

1. |

Зоны ТО и ремонта |

4,5 |

2. |

Кузнечно-рессорный цех |

4,5-5,5 |

3. |

Сварочный цех |

4,0-5,0 |

4. |

Моторный, агрегатный, шиномонтажный, вулканизационный цеха |

3,5-4,5 |

5. |

Слесарно-механический, аккумуляторный. карбюраторный, электротехнический цеха |

3,0-4,0 |

При поточном методе технического обслуживания площадь зоны ТО определяется по формуле:

![]() ,

м2, [6, с.101] (66)

,

м2, [6, с.101] (66)

где

![]() -

длина зоны ТО, м;

-

длина зоны ТО, м;

![]() -

ширина зоны ТО, м;

-

ширина зоны ТО, м;

Длина ТО определяется по формуле:

![]() ,

м, [6, с.101] (67)

,

м, [6, с.101] (67)

где

![]() -

рабочая длина линии ТО, м;

-

рабочая длина линии ТО, м;

![]() =1,5…2,0

м – расстояние автомобиля до наружных

ворот.

=1,5…2,0

м – расстояние автомобиля до наружных

ворот.

Рабочая длина линии ТО определяется по формуле:

![]() , м, [6, с.101] (68)

, м, [6, с.101] (68)

где - габаритная длина автомобиля, м;

- число постов в зоне;

![]() =1,2…2,0

м – расстояние между автомобилями.

=1,2…2,0

м – расстояние между автомобилями.

Окончательно площадь зоны ТО или ТР и постов диагностики обычно вынуждено корректируется и устанавливается с учётом того, что при строительстве широко используются унифицированные типовые секции и пролёты, а так же типовые конструкции и детали, изготовленные серийно заводами стройматериалов.

Параметры

здания:

Параметры

здания:

Определяемым характером размещаемого в них

производства, являются ширина пролета L — расстояние

между продольными

осями колонн, шаг колонн

![]() —

—

расстояние между их поперечными осями, и высота

пролета H — расстояние от поверхности чистого пола до

низа несущих конструкций покрытия (рисунок 1). Ширина

пролета и шаг

колонн характеризует сетку колонн

![]()

В тех случаях, когда это вызывается требованиями

технологического процесса, допускается наличие в одном

здании пролетов различной ширины с разным шагом и

высотой колонн. Такие многопролетные здания имеют

покрытия с внутренними водостоками,

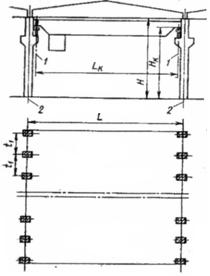

Рисунок

1- Основные размеры

пролета

здания и сетки колонн:

L

—

ширина пролета;

t,

—

шаг колони;

Н

— высота

пролета;

LK

—

пролет мостового крана;

Нк

— высота

расположения

подкрановых

путей;

1

— ось подкрановых путей;

2—

разбивочная ось здания

площади в несколько сот тысяч квадратных метров.

Соотношение сторон прямоугольника в зависимости от

общей площади здания, характера технологического

процесса и организации производства выбирают равным 1

: 2 для зданий площадью до 100 тыс. м2 и

1 : 3 и более при больших площадях.

Выбор основных параметров здания — этажности, сетки колонн и высоты пролетов — определяется технологическим процессом и рациональным размещением производства, а также экономичностью строительства, достигаемой при максимальном применении унифицированных строительных элементов и типовых конструкций.

Для многоэтажных зданий принята сетка колонн 6,0 ×6,0 м с допускаемой нагрузкой на междуэтажные перекрытия 10—25 кПа и сетка колонн 9,0x6,0 м с допускаемой нагрузкой 5—15 кПа (при высоте этажей 3,6; 4,8; 6,0 м).

Размеры унифицированных пролетов и грузоподъемность подъёмно-транспортных средств в одноэтажных зданиях приведены в таблице 13

Таблица 13 – Размеры унифицированных пролётов и грузоподъёмности подъёмно- транспортных средств

Ширина пролёта, м |

Высота цеха до нижнего пояса ферм, м |

Высота отметки головки кранового рельса, м |

Подъёмно-транспортные средства |

|

Тип крана |

Грузоподъёмность, т |

|||

18 24 30 |

6,0; 7,2; 8,4 7,2; 8,4 7,2; 8,4 |

- |

Подвесные |

0,25-5,0 |

18 24 |

8,4; 9,6; 10,8 |

6,15; 6,95 8,16 |

Электрические мостовые |

10; 20/5 |

18 24 30 |

2,6; 14,4 |

9,65; 11,45 |

То же |

10; 20/5; 30/5 |

30 36 |

1 6,2; 18,0 |

12,65; 14,45 12,0; 13,8 |

|

30/5 50/10 75/20 |

30 36

|

16,2; 18,0 19,8 |

12,0; 13,8 15,6 |

|

100/20 |

30 36 |

19,8 |

11,2; 13,0 14,8 |

|

150/30 |

Примечание: Подчёркнуты наиболее употребительные размеры.

Для всех конструктивных схем зданий шаг внутренних колонн принимается равным 12 м, а шаг колонн, расположенных по периметру здания, 6 или 12 м в зависимости от конструкции стеновых ограждений. При выборе габаритных размеров здания следует иметь в виду, что ширина здания (число пролетов) и его длин», (длина -пролетов) не регламентируются.

В настоящее время механосборочные цехи автотракторного-производства большей частью размещают в одноэтажных зданиях с бескрановыми пролетами с сеткой колонн 24x12 м и высотой пролета 7,2; 8,4; 9,6 м. В массово-поточном производстве с постоянными направлениями технологических транспортных потоков, мостовые краны не могут рационально использоваться и, как правило, не применяются в современных проектах этих цехов. Здания с пролетами большой ширины и высоты, в том числе и с крановыми, строятся для производства особо крупных АРП.

Производственные здания АТП выполняются с сеткой колонн, имеющей одинаковый для всего здания шаг, равный 6 или 12 м, одинаковый размер пролётов с модулем 6 м, т.е. 12,18,24 м и более. Например:6х12 м, 6х18 м, 6х24 м, 12х12 м, 12х18, 12х24 м, для многоэтажных зданий 9х6 и 6х6 м.

В проектах по ремонтным цехам (участкам) производственная площадь рассчитывается по формуле:

![]() ,

м2,

[6, с.105] (69)

,

м2,

[6, с.105] (69)

где

![]() -

площадь цеха, м2;

-

площадь цеха, м2;

![]() -

суммарная площадь горизонтальной

проекции технологического оборудования

и организационной оснастки, м2.

Принимается по данным таблицы 8;

-

суммарная площадь горизонтальной

проекции технологического оборудования

и организационной оснастки, м2.

Принимается по данным таблицы 8;

- коэффициент плотности расстановки оборудования, принимается из таблицы 10.

Окончательно принимаемая площадь должна быть уточнена по размерам соответствующего цеха (участка) в «Типовых проектах организации труда на производственных участках автотранспортных предприятий»

Отступление от расчетной площади при проектировании или реконструкции любого производственного помещения допускается в пределах ± 20 % для помещений с площадью до 100 м2 и ± 10 % для помещений с площадью свыше 100 м2.

Компоновка технологического оборудования и оснастки на объекте проектирования должна учитывать схему технологического процесса и выполняться с учетом минимального передвижения рабочих в процессе труда и соблюдения нормируемых расстояний между оборудованием в соответствии со СНиП 11-93-74 и ОНТП-01-91 [9]должна быть представлена в графической части проекта на листе формата А1 с учетом требований, изложенных в методических указаниях по оформлению пояснительной записки и графической части курсового проекта.