- •Курсовое проектирование деталей машин

- •Авторы: с. А. Чернавский, к.Н. Боков, и. М. Чернии, г. М. Ицкович, в, п. Козинцов

- •Предисловие

- •Глава 1 кинематический расчет привода

- •§ 1.1. Определение требуемой мощности

- •Электродвигателя

- •§ 1.2. Выбор электродвигателя

- •§ 1.3. Передаточное отношение привода

- •Решение

- •Глава II сведения о редукторах

- •§ 2.1. Общие сведения

- •§ 2.2. Обзор основных типов редукторов Одноступенчатые цилиндрические редукторы

- •С цилиндрическими зубчатыми колесами:

- •С цилиндрическими колесами:

- •Одноступенчатые конические редукторы

- •Коническо-цилиндрические редукторы

- •Червячные редукторы

- •Зубчато-червячные, червячно-зубчатые и двухступенчатые червячные редукторы

- •Планетарные и волновые редукторы

- •Мотор-редукторы

- •Глава III зубчатые передачи

- •§ 3.1. Общие сведения

- •§ 3.2. Расчет цилиндрических зубчатых колес на контактную выносливость

- •3.1. Ориентировочные значения коэффициента kh для зубчатых передач редукторов, работающих при переменной нагрузке

- •3.2. Пpедел контактной выносливости при базовом числе циклов

- •Последовательность проектировочного расчета

- •3.4. Значении коэффициента

- •3.5. Значения коэффициента кн

- •3.6. Значения коэффициента кНv,

- •§ 3.3. Расчет зубьев цилиндрических колес на выносливость при изгибе

- •3.7. Значения коэффициента кf

- •3.8. Ориентировочные значения коэффициента kFv

- •3.9. Значения предела выносливости при отнулевом цикле изгиба оF lim b и коэффициент а безопасности sf

- •3.10. Основные параметры цилиндрических зубчатых передач, выполненных без смещения (см. Рис. 3.2)

- •Особенности расчета косозубых и шевронных передач

- •§ 3.4. Расчет конических зубчатых колес

- •3.11. Конические прямозубые колеса по гост 19325-73

- •Особенности расчета конических колес с круговыми зубьями

- •Глава IV червячные передачи

- •§ 4.1. Общие сведения и кинематика передач

- •§ 4.2. Основные параметры передачи

- •4.2. Сочетания модулей т и коэффициентов q лиаметра червяка (по гост 2144-76*)

- •4.3. Значения угла подъема на делительном цилиндре червяка

- •§ 4.3. Расчеты на контактную выносливость и на выносливость при изгибе

- •4.5. Коэффициент yf формы зуба для червячных колее

- •§ 4.4. Коэффициент нагрузки. Материалы и допускаемые напряжения

- •4.6. Коэффициент деформации червяка

- •4.7. Коэффициент динамичности нагрузки Кv

- •4.8. Механические характеристики, основные допускаемые контактиые напряжения [н] и основные допускаемые напряжения изгиба [0f] и [-1f] для материалов червячных колес, мПа

- •4.10. Предельные допускаемые напряжения при пиковых нагрузках

- •Глава V планетарные зубчатые передачи

- •§ 5.1. Общие сведения

- •И кинематический расчет

- •§ 5.2. Условия собираемости соосных и многопоточных передач

- •§ 5.3. Определение чисел зубьев колес

- •§ 5.4. Расчет зубьев планетарных передач на прочность

- •5.3. Формулы для расчета на прочность зубьев планетарных передач

- •§ 5.5. Конструкции планетарных передач

- •С жестко установленными центральными колесами:

- •§ 5.6. Смазывание планетарных передач

- •§ 5.7. Пример расчета планетарной передачи

- •Глава VI волновые зубчатые передачи

- •§ 6.1. Общие сведения

- •§ 6.2. Расчет волновой губчатой передачи

- •6.2. Значения коэффициентов k , и для фрезерованных зубьев в зависимости от предела прочности материала гибкого колеса

- •6.3. Значения коэффициента yf в зависимости от числа зубьев и коэффициента радиального зазора

- •§ 6.3. Конструкции деталей волновых передач

- •6.4. Значения корректируюших коэффициентов k1 и k2 в зависимости от передаточного отношения ihk(n)

- •С помощью маслоподъемного конуса:

- •§ 6.4. Пример расчета волновой передачи

- •Глава VII ременные и цепные передачи

- •§ 7.1. Плоскоременные передачи

- •7.4. Значения коэффициента Ср для ременных передач oт асинхронных двигателей с короткозамкнутым ротором

- •7.5. Расчет плоскоременной передачи

- •7.6. Ширина в обода шкива в зависимости от ширины ремня

- •§ 7.2. Клиноременные передачи

- •7.8. Номинальная мощность, р0 , кВг, передаваемая одним клиновым ремнем (по гост 1284.3 —80 с сокращениями)

- •7.9. Значения коэффициента сl для клиновых ремней (по гост 1284.3—80, с сокращениями)

- •7.10. Значения Ср клиноременных передач от двигателей переменного тока общепромышленного применения

- •7.11. Алгоритм расчета клиноременной передачи

- •§ 7.3. Передачи поликлиновыми ремнями

- •7.13. Поликлиновые ремни

- •7.14. Шкивы для поликлиновых ремней

- •§ 7.4. Цепные передачи

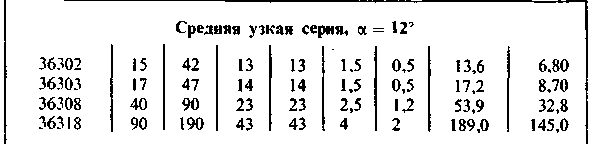

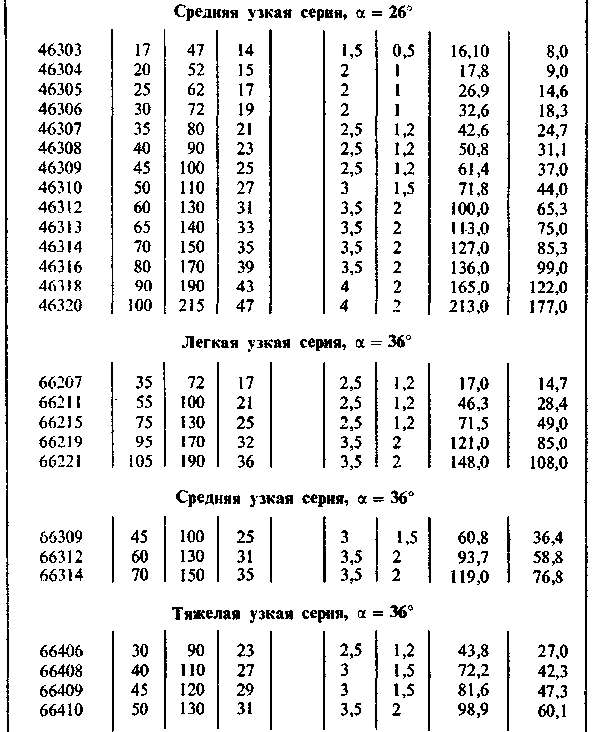

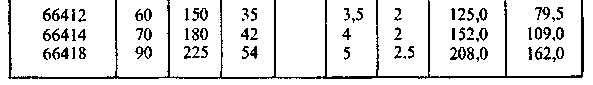

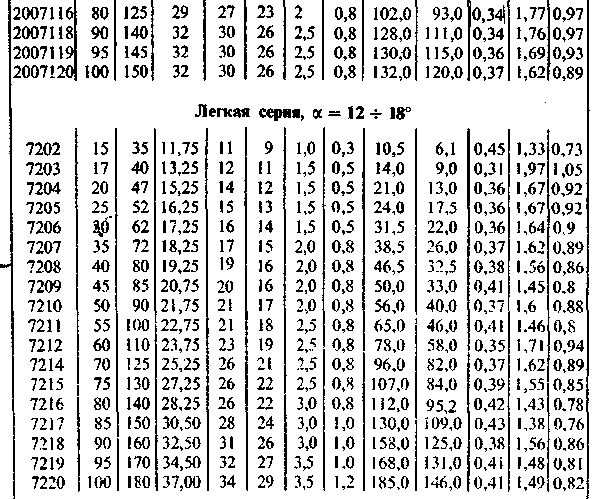

- •7.15. Цепи приводные роликовые однорядные пр (см. Рис. 7.8) (по гост 13568-75*)

- •7.16. Цепи приводные роликовые двухрядные 2пр (см. Рис. 7.9) (по гост 13568-75*)

- •7.17. Допускаемые значения частоты вращения п1, об/мин, малой звездочки для приводных роликовых цепей нормальной серии

- •7.18. Допускаемое давление в шарнирах цепи р, мПа

- •7.19. Нормативные коэффициенты запаса прочности [s] приводных роликовых цепей нормальной серии пр и 2пр

- •7.20 Цепи зубчатые с односторонним зацеплением (по гост 13552-81)

- •7.21. Значения р10, кВт, для приводных зубчатых цепей типа 1 (одностороннего зацепления) условной шириной 10 мм

- •7.22. Нормативный коэффициент запаса прочности s приводных зубчатых цепей типа 1 (с односторонним зацеплением)

- •Глава VIII валы

- •§ 8.1. Нагрузки валов

- •8.1. Выбор знаков перед вторым слагаемым в формулах (8.9) и (8.10)

- •§ 8.2. Расчет валов

- •8.2. Значения коэффициентов k и k для валов с галтелями

- •8.4. Значения k и k для валов с радиальными отверстиями

- •8.5. Значения k и k для валов с одной шпоночной канавкой

- •8.6. Значения k и k для шлицевых участков вала

- •8.7. Значения для валов с напрессованными деталями при давлении напрессовки свыше 20 мПа

- •8.8. Значения и

- •§ 8.3. Конструирование валов

- •§ 8.4. Шпоночные и шлицевые соединения

- •8.9. Шпонки призматические (по гост 23360-78, с сокращениями)

- •8.10. Шпонки сегментные (по гост 24071-80, с сокращениями)

- •8.11. Соединения шлицевые прямоточные (по гост 1139-80, с сокращениями)

- •8.12. Соединения шлицевые эвольвентные (по гост 6033-80, с сокращениями)

- •Глава IX опоры валов

- •§ 9.1. Опоры качения

- •Общие сведения

- •Краткие характеристики основных типов подшипников качения

- •§ 9.2. Схемы установки подшипников качения

- •Левый – «плавающий»

- •Правый подшипник – «плавающий» (радиальный однорядный)

- •§ 9.3. Крепление подшипников на валу и в корпусе

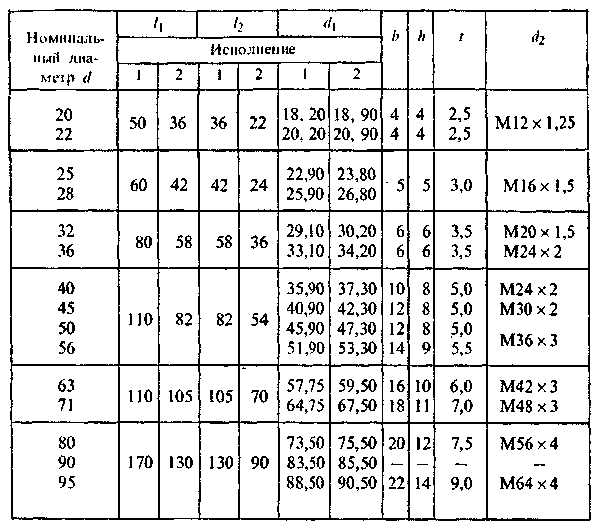

- •9.1. Круглые гайки шлицевые (по гост 11871-80)

- •9.2. Стопорные многолапчатые шайбы (по гост 11872-80)

- •9.3. Кольца пружинные упорные плоские наружные эксцентрические и канавки для них

- •9.4. Кольца пружинные упорные плоские наружные концентрические и канавки для них

- •9.5. Кольца пружинные упорные плоские внутренние эксцентрические и канавки для них

- •9.6. Кольца пружинные упорные плоские внутренние концентрические и канавки для них

- •§ 9.4. Конструирование опорных узлов редукторов

- •9.7. Размеры канавок в валах, мм

- •9.8. Размеры канавок в отверстиях корпусов, мм

- •9.9. Шероховатость посадочных поверхностей валов и отверстий корпусов

- •§ 9.5. Классы точности и посадки подшипников качения

- •9.10. Посадки радиальных шарико- и роликоподшипников классов 0 и 6

- •9.11. Посадки радиально-упорных шарико- и роликоподшипников

- •9.12. Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные, кольца внутренние

- •9.13. Подшипники шариковые и роликвые радиальные и шариковые радиально-упорные, кольца наружные

- •§ 9.6. Смазывание и уплотнение подшипниковых узлов

- •9.14. Пластичные смазочные материалы

- •9.15. Жидкие смазочные материалы

- •9.16. Манжеты резиновые армированные (по гост 8752-79)

- •9.17. Размеры лабиринтных и щелевых уплотнений, мм

- •§ 9.7. Выбор подшипников качения

- •9.18. Значения X и y для подшипников Радиальные однорядные и двухрядные

- •9.19. Значение коэффициента Кб

- •9.20. Значение коэффициента Кт

- •9.21. Формулы для расчета осевых нагрузок

- •9.22. Рекомендации по выбору радиально-упорных шарикоподшипников

- •9.23. Значения коэффициентов радиальной х0 и осевой y0 нагрузок

- •9.24. Величина отношения с / р для шариковых подшипников в зависимости от долговечности Lh и частоты вращения п

- •9.25. Величина отношения с / р для роликовых подшипников в зависимости от долговечности Lh и частоты вращения п

- •4.8. Подшипники скольжения

- •9.26. Антифрикционный чугун для подшипников скольжения

- •9.27. Бронза для вкладышей подшипников скольжения

- •Глава X конструирование деталей редукторов

- •§ 10.1. Конструирование зубчатых

- •И червячных колес и червяков

- •10.1. Определение размеров зубчатых металлических колес

- •§ 10.2. Конструирование корпусов редукторов

- •10.6. Отдушина с сеткой

- •10.7. Пробки к маслоспускным отверстиям

- •§ 10.3. Установочные рамы и плиты

- •§ 10.4. Смазывание редукторов

- •10.8. Рекомендуемые значения вязкости масел дл ясмазывания зубчатых передач при 50оС

- •10.9. Рекомендуемые значения вязкости масел дл ясмазывания червячных передач при 100оС

- •§ 10.5. Тепловой расчет редукторов

- •§ 10.6. Допуски и посадки деталей передач

- •10.11. Предельные отклонения основных отверстий (по гост 25347-82)

- •§10.7. Допуски формы и расположения поверхностей. Шероховатость поверхности

- •10.14. Допуск формы цилиндрических поверхностей, мкм

- •10.15. Допуски параллельности и перпендикулярности, мкм (по гост 24643-81)

- •10.16. Допуски соосности, мкм

- •10.17. Назначение параметров шероховатости поверхностей деталей машин

- •Глава XI муфты

- •§ 11.1. Муфты для постоянного соединения валов

- •11.3. Значения коэффициента k, учитывающего условия эксплуатации привода

- •11.4. Муфты цепные однорядные (по гост 20742-81, с сокращениями)

- •§ 11.2. Предохранительные муфты

- •11.8. Муфты предохранительные кулачковые (по гост 15620-77, с сокращениями)

- •11.9. Муфты предохранительные шариковые (по гост 15621-77, с сокращениями)

- •11.10. Муфты предохранительные фрикционные (по гост 15622-77, с сокращениями)

- •Глава XII примеры расчета и проектирования приводов

- •§ 12.1. Проектирование привода

- •С одноступенчатым цилиндрическим косозубым редуктором и цепной передачей

- •I. Выбор электродвигателя и кинематический расчет (рис. 12.2)

- •II. Расчет зубчатых колес редуктора

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса

- •V. Конструктивные размеры корпуса редуктора (см. Рис. 10.18 и табл. 10.2 и 10.3)

- •VI. Расчет цепной передачи

- •VII. Первый этап компоновки редуктора

- •VIII. Проверка долговечности подшипника

- •IX. Второй этап компоновки редуктора

- •X. Проверка прочности шпоночных соединений

- •XI. Уточненный расчет валов

- •XII. Вычерчивание редуктора

- •XIII. Посадки зубчатого колеса, звездочки и подшипников

- •XIV. Выбор сорта масла

- •XV. Сборка редуктора

- •§ 12.2. Расчет цилиндрического косозубого редуктора с колесами из стали повышенной твердости

- •§ 12.3. Расчет привода с одноступенчатым цилиндрическим косозубым редуктором и клиноременной передачей

- •I. Выбор электродвигателя

- •II. Расчет клиноременной передачи (см. Табл. 7.11)

- •III. Расчет зубчатых колес редуктора

- •IV. Предварительный расчет валов редуктора и выбор подшипников

- •§ 12.4. Проектирование привода с одноступенчатым коническим прямозубым редуктором и цепной передачей

- •I. Выбор электродвигателя и кинематический расчет

- •II. Расчет зубчатых колес редуктора

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса

- •V. Конструктивные размеры корпуса редуктора (см. Рис. 10.18 и табл. 10.2 и 10.3)

- •VI. Расчет параметров цепной передачи

- •VII. Первый этап компоновки редуктора (см. Рис. 12.15)

- •VIII. Проверка долговечности подшипников

- •IX. Второй этап компоновки редуктора (рис. 12.18)

- •X. Проверка прочности шпоночных соединений

- •XI. Уточненный расчет валов

- •XII. Вычерчивание редуктора

- •XIII. Посадки основных деталей редуктора

- •XIV. Выбор сорта масла

- •XV. Сборка редуктора

- •§ 12.5. Расчет конического редуктора с круговыми зубьями

- •§ 12.6. Проектирование одноступенчатого червячного редуктора

- •I. Выбор электродвигателя и кинематический расчет

- •II. Расчет редуктора

- •III. Предварительный расчет валов редуктора и конструирование червяка и червячного колеса

- •IV. Конструктивные размеры корпуса редуктора (см. Рис. 10.17, 10.18 и табл. 10.2 и 10.3)

- •V. Первый этап компоновки редуктора (рис. 12.23)

- •VI. Проверка долговечности подшипников

- •VII. Второй этап компоновки редуктора

- •VIII. Тепловой расчет редуктора

- •IX. Проверка прочности шпоночных соединений

- •Х. Уточненный расчет валов

- •XI. Посадки деталей редуктора и оформление чертежа

- •XII. Выбор сорта масла

- •XIII. Сборка редуктора

- •§ 12.7. Расчет одноступенчатого червячного редуктора общего применения

- •Список литературы

- •Предметный указатель

- •Оглавление

- •Сергей Александрович Чернавский, Кирилл Николаевич Боков, Илья Моисеевич Чернин и др. Курсовое проектирование деталей машин

- •Ордена Трудового Красного Знамени издательство "Машиностроение",

- •107076, Москва, Стромынский пер., 4.

XI. Посадки деталей редуктора и оформление чертежа

Выполнение этих позиций производится аналогично тому, как это сделано в примере §12.1. Следует добавить посадку бронзового венца на чугунный центр Н7 / р6.

XII. Выбор сорта масла

Смазывание зацепления и подшипников производится разбрызгиванием жидкого масла. По табл. 10.9 устанавливаем вязкость масла. При контактных напряжениях Н = 129 МПа и скорости скольжения vs = 6,15 м/с рекомендуемая вязкость масла должна быть приблизительно равна 15 10-6 м2/с. По табл. 10.10 принимаем масло авиационное МС-22.

XIII. Сборка редуктора

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того, что на червячный вал надевают крыльчатки и шариковые радиально-упорные подшипники, предварительно нагрев их в масле до 80-100°С. Собранный червячный вал вставляют в корпус.

При установке червяка, выполненного за одно целое с валом, следует обратить внимание на то, что для прохода червяка его диаметр должен быть меньше диаметра отверстия для подшипников. В нашем случае наружный диаметр червяка da1 = 96 мм, а наружный диаметр подшипников 46309 D = 100 мм.

В начале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники, нагретые в масле. Собранный вал укладывают в основании корпуса и надевают крышку корпуса, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты.

Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышки с прокладками.

Регулировку радиально-упорных подшипников производят набором тонких металлических прокладок и (см. рис. 12.25). устанавливаемых под фланцы крышек подшипников.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смещать в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются переносом части прокладок с одной стороны корпуса на другую. Чтобы при этом сохранилась регулировка подшипников, суммарная толщина набора прокладок должна оставаться без изменения.

Ввертывают пробку маслоспускного отверстия с прокладкой и маслоуказатель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной.

Собранный редуктор обкатывают и испытывают на стенде.

§ 12.7. Расчет одноступенчатого червячного редуктора общего применения

Расчет основных параметров проведен при условии, что редуктор может быть использован для работы от определенного электродвигателя, а рабочая машина заранее неизвестна.

ЗАДАНИЕ НА РАСЧЕТ

Рассчитать червячный редуктор общего назначения от электродвигателя 4А 132 М2 УЗ мощностью Рдв = 11 кВт с синхронной частотой вращения 3000 об/мин и скольжением 2,3 % к неизвестному потребителю (см. рис. 10.23).

Передаточное число редуктора и = 40.

РАСЧЕТ РЕДУКТОРА

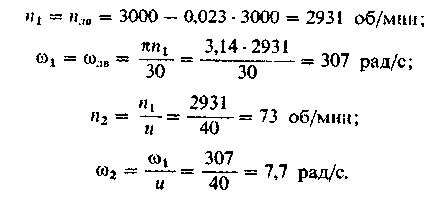

Номинальные частоты вращения и угловые скорости валов редуктора

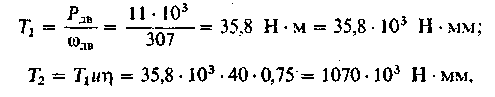

Вращающие моменты

где КПД ориентировочно принят = 0,75.

Материалы для венца червячного колеса и червяка примем по табл. 4.8, полагая, что будет большая скорость скольжения (vs > 10 м/с), так как частота вращения червяка значительна — 2931 об/мин. В этом случае следует для венца червячного колеса принять оловянную бронзу, для которой допускаемое напряжение [H] не зависит от скорости скольжения. Для венца червячного колеса примем бронзу Бр010Ф1, отлитую в кокиль; для червяка — углеродистую сталь с твердостью HRC > 45. В этом случае по табл. 4.8 основное допускаемое контактное напряжение [H]' = 221 МПа. Расчетное допускаемое напряжение [H] = = [H]' khl, где коэффициент долговечности примем по его минимальному значению khl = 0,67. Тогда

![]()

Число витков червяка z1 принимаем в зависимости oт передаточного числа: при и = 40 принимаем z1 = 1.

Число зубьев червячного колеса

![]()

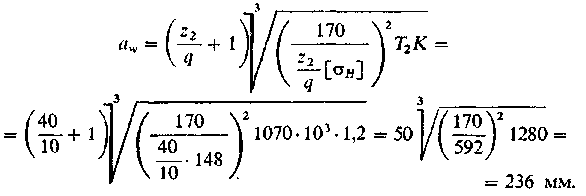

Принимаем предварительно коэффициент диаметра червяка q = 10 и коэффициент нагрузки К = 1,2.

Определяем межосевое расстояние из условия контактной прочности см. формулу (4.19) :

Модуль

![]()

Принимаем по ГОСТ 2144-76 (табл. 4.1 и 4.2) стандартные значения т = 10 мм и q = 10, а также z2 = 40 и z1 = 1.

Тогда пересчитываем межосевое расстояние по стандартным значениям т, q и z2:

![]()

Межосевое расстояние aw = 250 мм тоже получилось стандартным.

Основные размеры червяка:

делительный диаметр червяка

![]()

диаметр вершин витков червяка

![]()

диаметр впадин витков червяка

![]()

длина нарезанной части шлифованного червяка [см. формулу (4.7)]

![]()

делительный угол подъема по табл. 4.3: при z1 = 1 и q = 10 угол = 5o43'.

Основные размеры венка червячного колеса:

делительный диаметр червячного колеса

![]()

диаметр вершин зубьев червячного колеса

![]()

диаметр впадин зубьев червячного колеса

![]()

наибольший диаметр червячного колеса

![]()

ширина венца червячного колеса см. формулу (4.12)]

![]()

Окружная скоросгь червяка

![]()

Скорость скольжения

![]()

Предположение, что скорость скольжения будет более 10 м/с, оправдалось. Поэтому для венца червячного колеса была выбрана оловянная бронза.

Уточняем КПД редуктора [см. формулу (4.14)].

По табл. 4.4 при скорости vs 15,5 м/с при шлифованном червяке приведенный угол трения ' 1о.

КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивание масла

![]()

По табл. 4.7 выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Кv = 1,25 (в таблице скорости скольжения приведены только до 12 м/с).

Коэффициент неравномерности распределения нагрузки [см. формулу (4.26)]

![]()

В этой формуле:

коэффициент деформации червяка - по табл. 4.6; в зависимости от q = 10 и z1 = 1 он равен = 108. При незначительных колебаниях нагрузки вспомогательный коэффициент x = 0,6;

![]()

Коэффициент нагрузки

![]()

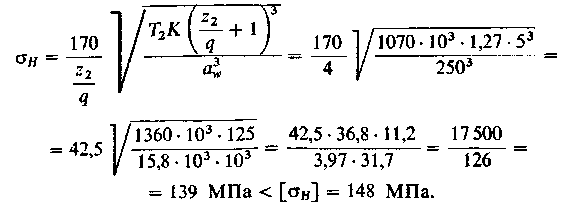

Проверяем контактное напряжение [см. формулу (4.23)]:

Проверяем прочность зубьев червячного колеса на изгиб.

Эквивалентное число зубьев

![]()

Коэффициент формы зуба по табл. 4.5 YF = 2,265.

Напряжение изгиба

![]()

Основное допускаемое напряжение изгиба для реверсивной работы по табл. 4.8 [-1F]' = 51 МПа.

Расчетное допускаемое напряжение [-1F] = [-1F]'. Коэффициент долговечности примем по его минимальному значению KFL = 0,543.

Таким образом [-1F] = 51 0,543 = 27,6 МПа. Прочность обеспечена, так как F < [-1F].

Расчет валов и подшипников и эскизные компоновки выполняем так же, как и в предыдущем примере. При компоновке учитываем, что в данном примере червячный редуктор имеет верхний червяк, и смазывание зацепления происходит путем погружения зубьев червячного колеса в масло и разбрызгивания его (в этом случае в крыльчатках нет необходимости). Следует иметь в виду, что некоторые узлы редуктора с верхним червяком отличаются от узлов редуктора, в котором червяк расположен снизу.

ПРИЛОЖЕНИЯ

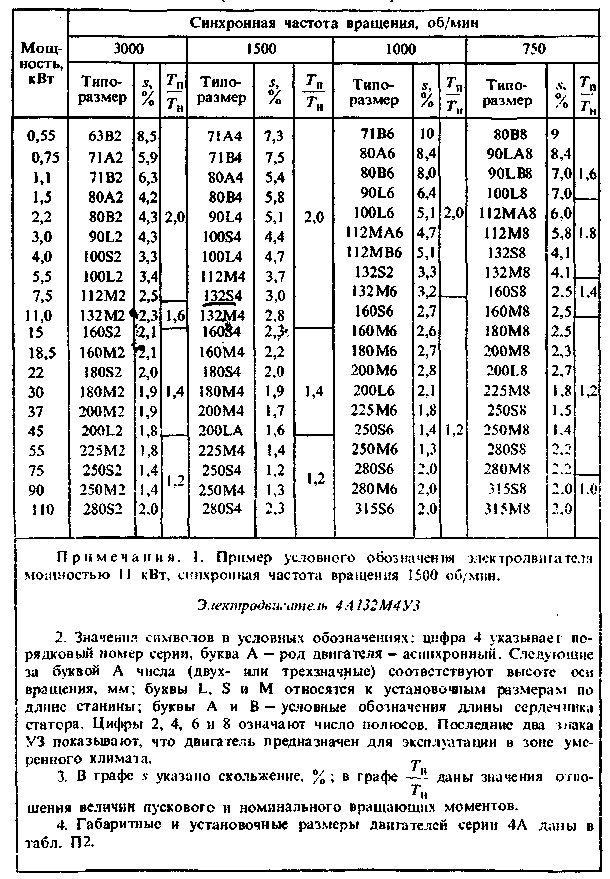

П1. Электродвигатели асинхронные серии 4А, закрытые обдуваемые

(по ГОСТ 19523-81)

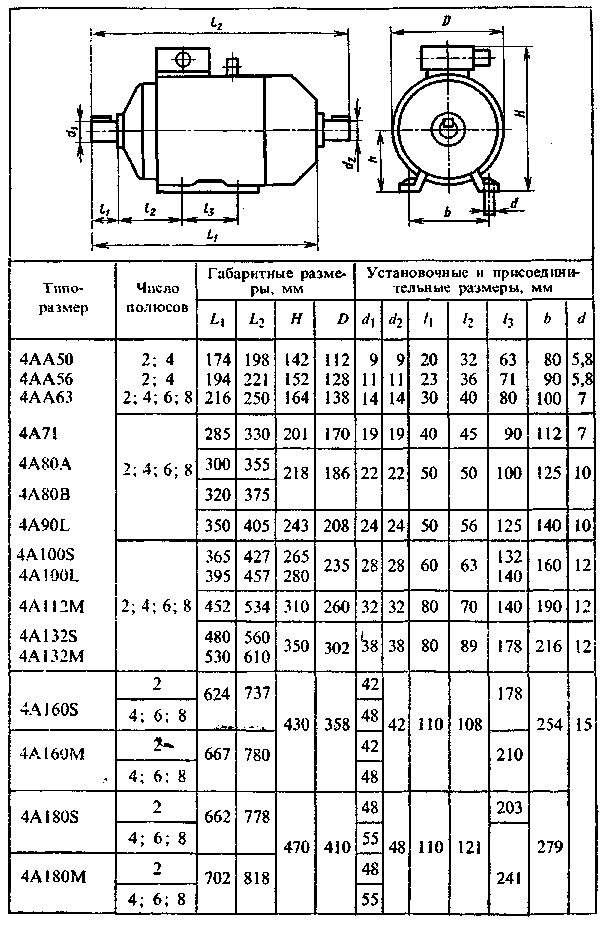

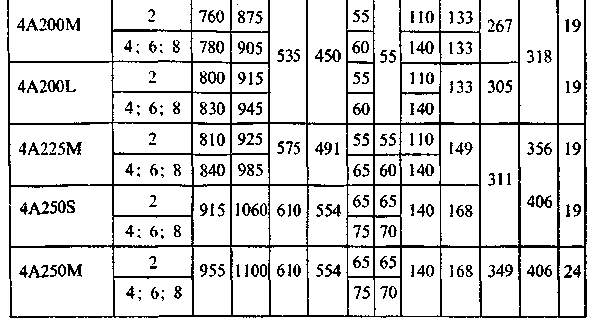

П2. Электродвигатели серии 4А

Исполнение закрытое обдуваемое (по ГОСТ 19523-81)

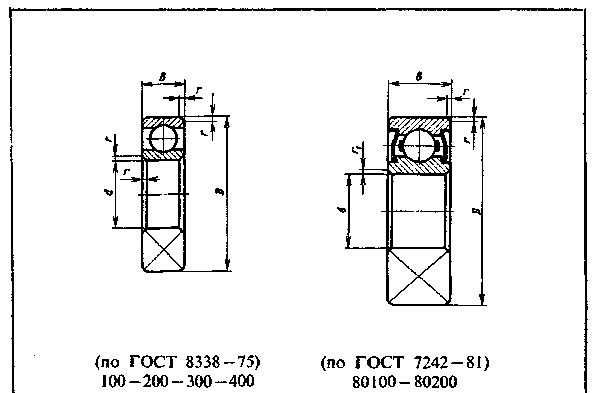

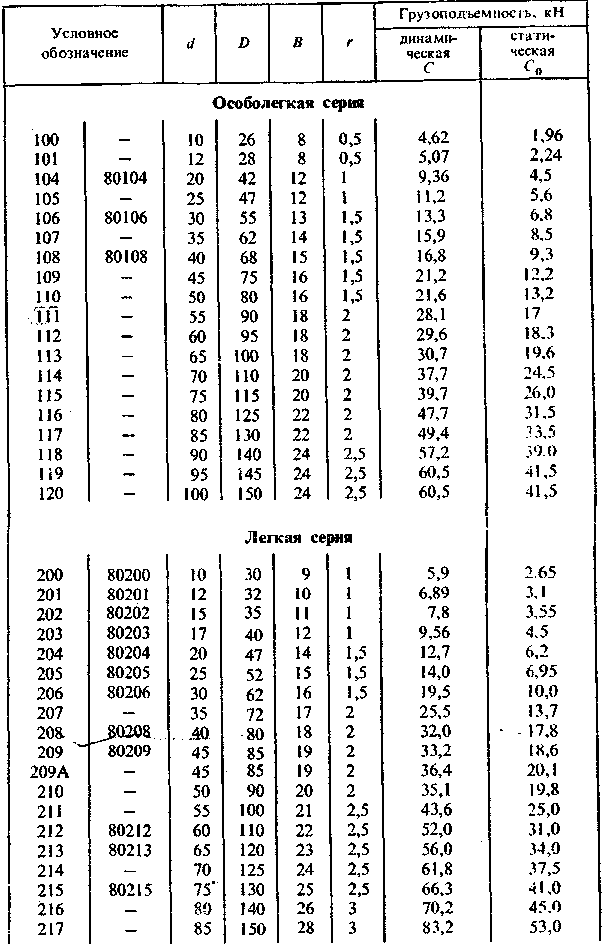

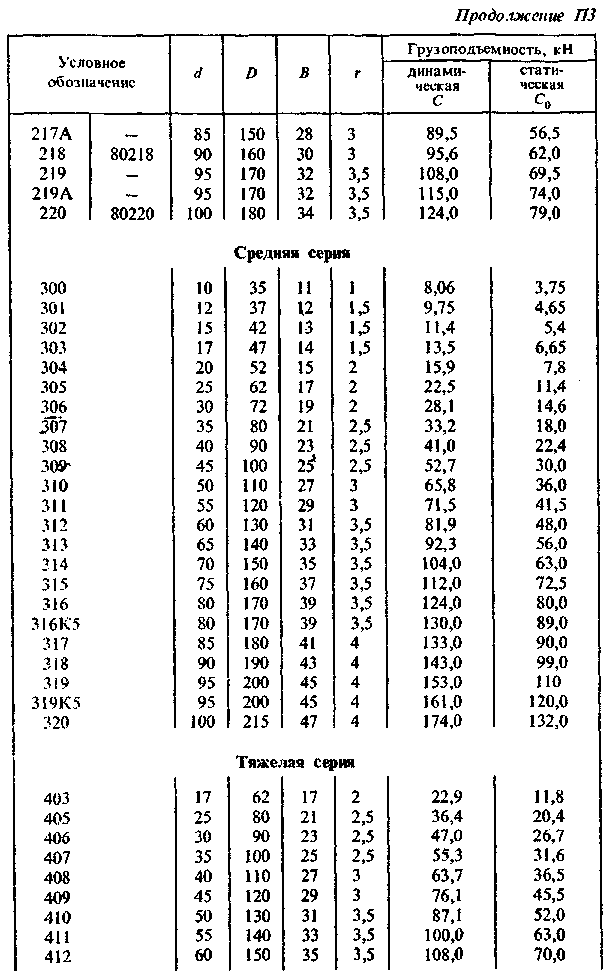

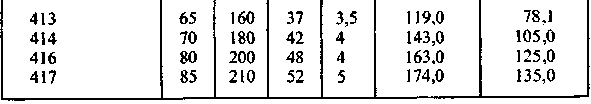

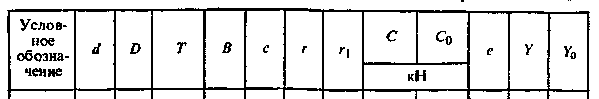

П3. Шарикоподшипники радиальные однорядные

Размеры, мм

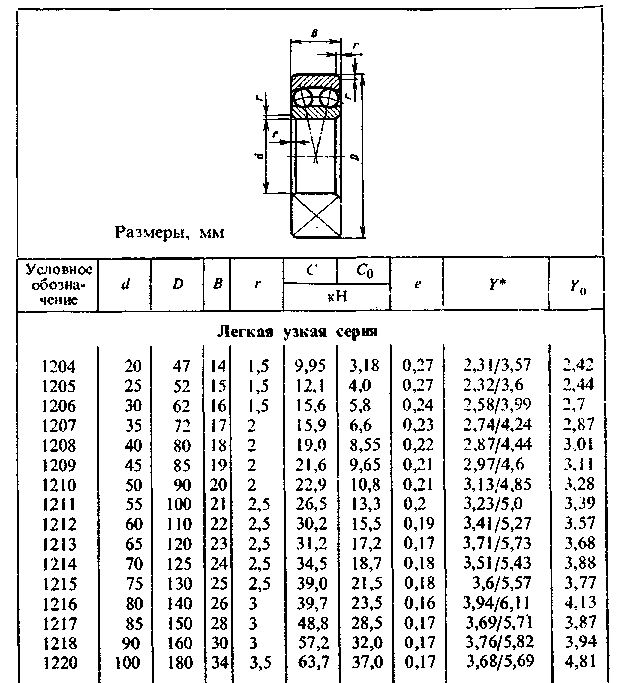

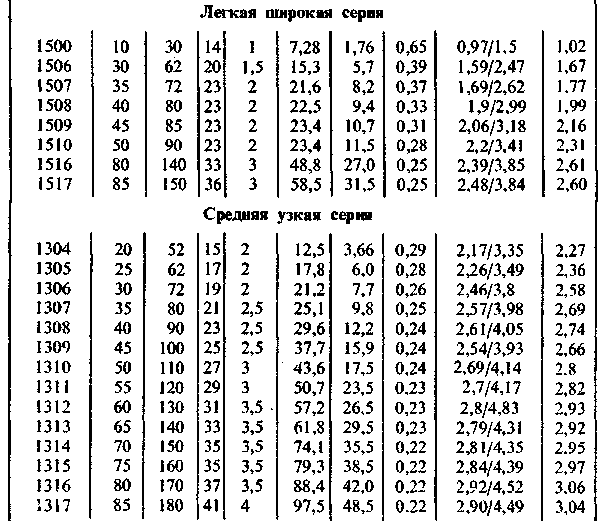

П4. Шарикоподшипники радиальные сферические двухрядные

(по ГОСТ 5720-75)

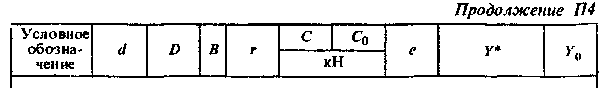

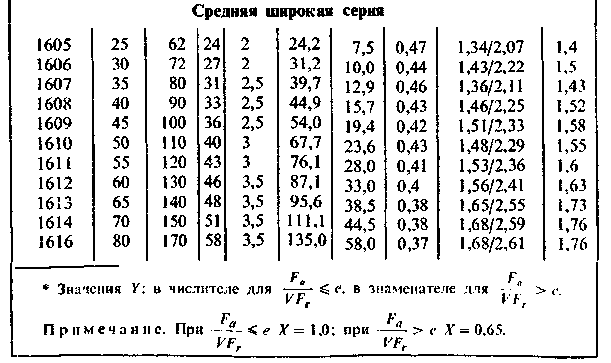

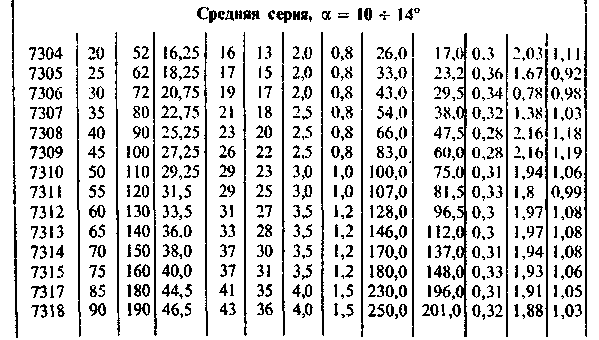

П5. Роликоподшипники радиальные

с короткими цилиндрическими роликами (по ГОСТ 8328-75)

![]()

![]()

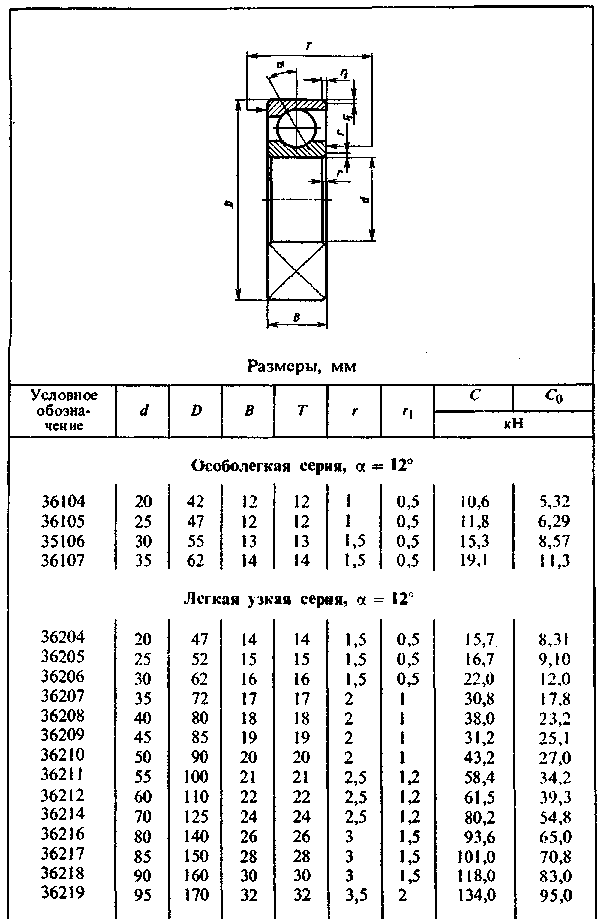

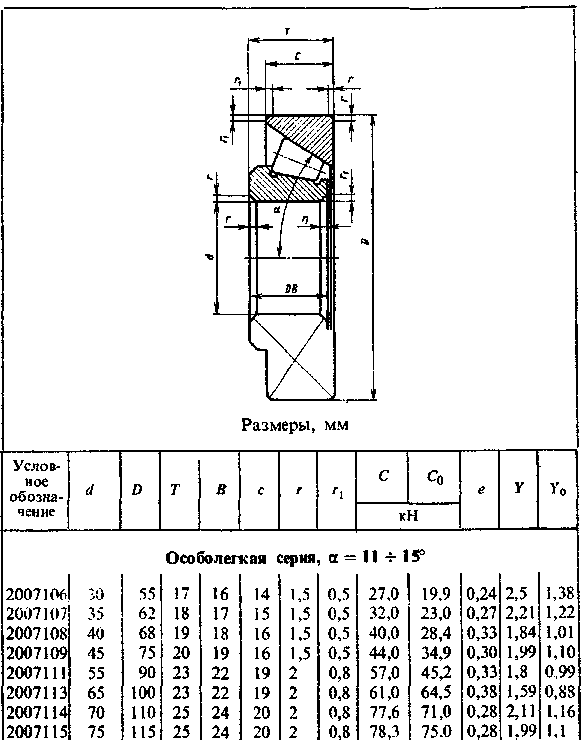

П6. Шарикоподшипники радиально-упорные однорядные

(по ГОСТ 831-75)

![]()

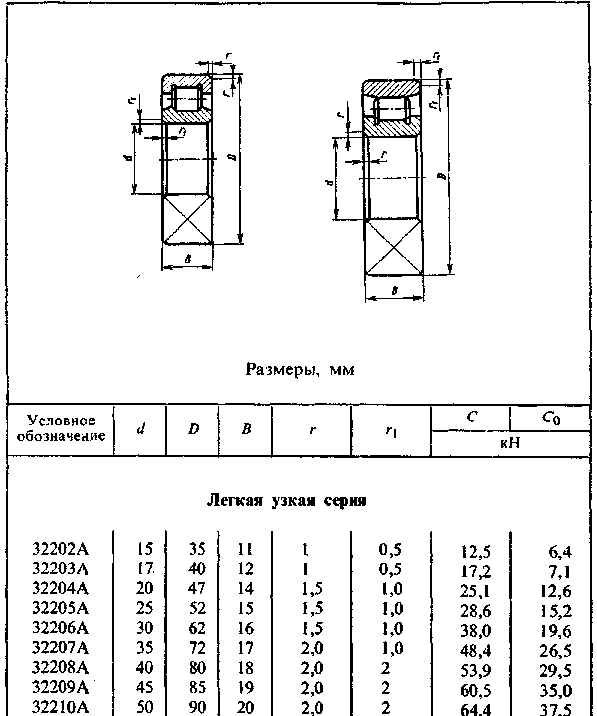

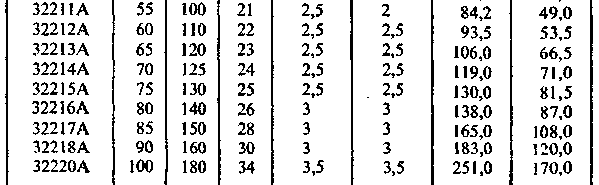

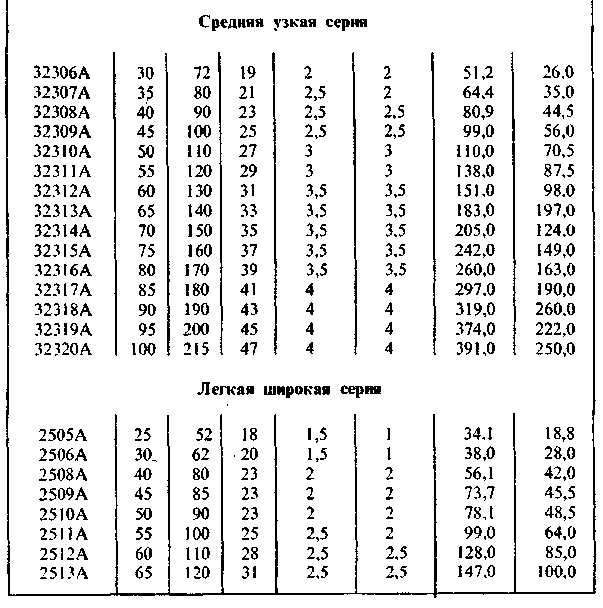

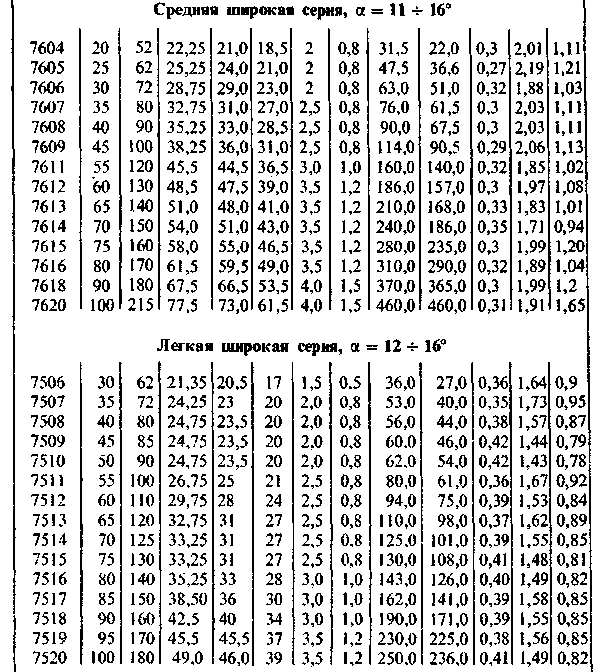

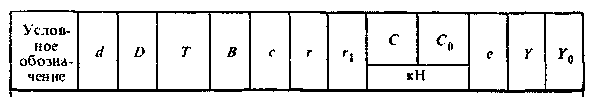

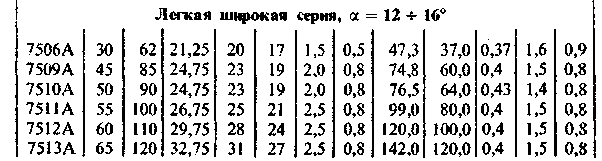

П7. Роликоподшипники конические однорядные (по ГОСТ 333-79)

![]()

![]()

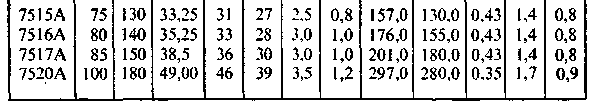

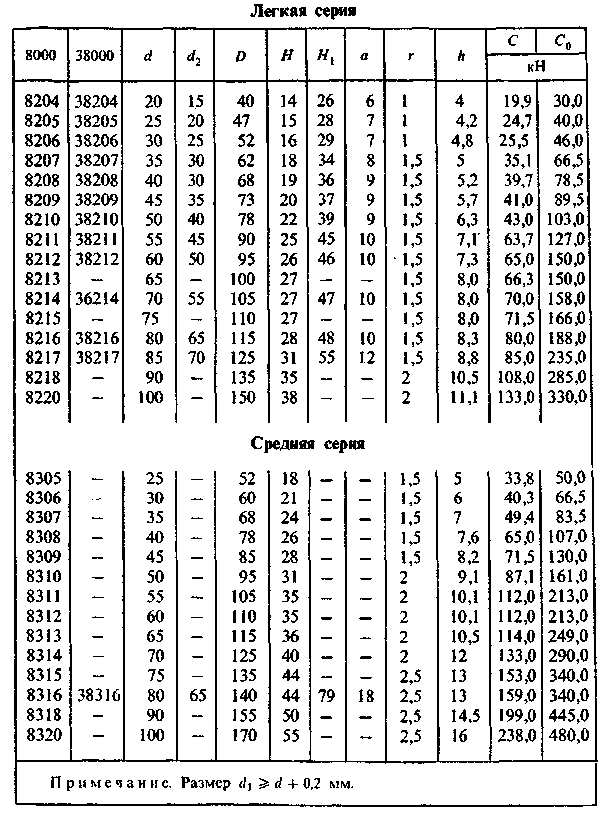

П8. Шарикоподшипники упорные.

Размеры, мм

![]()

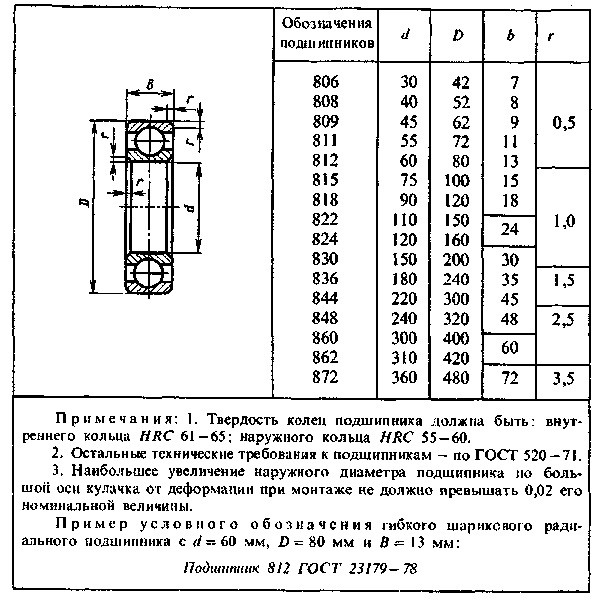

П9. Подшипники гибкие шариковые радиальные

(по ГОСТ 23179-78)

Размеры, мм

П10. Основные размеры конических концов валов

с конусностью 1:10, мм

(по ГОСТ 12081-72)