- •Технология получения тонкопленочных структур для оптоэлектроники на основе опытной установки ионно-лучевого осаждения

- •Новочеркасск 2006 оглавление

- •Введение

- •Глава 1 обзор литературы и проблематика работы

- •1.4. Постановка задачи исследования

- •1.5 Вывод

- •Глава 2 процесс осаждения из ионого пучка и расчет основных параметров ионно-лучевой установки

- •2.1 Методика распыления вещества в плазме.

- •2.2 Источник ионов

- •2.3 Система формирования и управления ионным пучком

- •2.3.1 Система экстракции

- •2.3.2 Система фокусировки

- •2.3.3 Система сканирования

- •2.4 Нанесение покрытия управляемым ионным пучком

- •2.5 Вывод

- •Глава 3 особенности вакуумной системы для ионного осаждения

- •3.1 Вакуумные параметры системы.

- •3.2 Система откачки вакуумной арматуры установки.

- •3.3 Система управления вакуумными насосами

- •3.4 Вывод.

- •Глава 4 Расчетные и экспериментальные параметры тонких пленок и структур, полученные с помощью ионно-лучевого осаждения

- •4.1 Физические принципы осаждения тонких пленок

- •4.2 Математическая модель расчета физико-механических свойств покрытий и экспериментальные данные образцов ионно-лучевого осаждения.

- •4.3 Расчетные и экспериментальные данные получения омических контактов, полупроводниковых слоев и металлической гребенки при ионно-лучевом осаждении.

- •4.6 Вывод

- •Список используемой литературы

4.3 Расчетные и экспериментальные данные получения омических контактов, полупроводниковых слоев и металлической гребенки при ионно-лучевом осаждении.

Под омическим контактом понимают контакт металл-полупроводник, обладающий линейной ВАХ, в котором не происходит инжекция неосновных носителей заряда. В полупроводниковых приборах изготавливают как обычные контакты, так и контакты, распространяющиеся на поверхность диэлектрического слоя /20/. Требования, предъявляемые к контактам

Контакт должен /4/:

а) быть невыпрямляющим;

б) иметь линейную ВАХ;

в) обладать малым сопротивлением, как в перпендикулярном, так и параллельном p-n – переходе;

г) обладать высокой теплопроводностью и хорошей адгезией к полупроводнику;

д) не инжектировать неосновные носители заряда;

е) иметь температурный коэффициент расширения близкий к ТКР полупроводнику и материалу вывода;

ж) не проникать глубоко в полупроводник (т.к. в ряде полупроводников p-n –переход формируется на глубине от 0,2 до 0,4 мкм);

з) позволять проводить фотолитографическую обработку;

Следует отметить, что создать контакт, полностью удовлетворяющий всем предъявленным требованиям практически не возможно. Рассмотрим физические основы формирования контактных систем. Возникающий электрический барьер при плотном контакте металла с полупроводником определяется разностью работ выхода из металла (м) и полупроводника (п) /36/.

В соответствии с моделью Шотки, контакт металла с полупроводником будет омическим, если выполняются условия:

м < п – для n-типа

м > п – для p-типа

Качество контакта улучшается при создании сильнолегированной приконтактной области в полупроводнике, в результате чего образуется структура n+– n, p+– p.

При этом в приконтактной области значительно снижается время жизни неосновных носителей заряда и понижается сопротивление контакта. Сильнолегированная область может быть получена: сплавлением, диффузией или ионной имплантацией соответствующей примеси.

Требования к физико-химическим, в частности к металлургическим свойствам контакта от которого зависит его надежность – противоречивы. Хороший омический контакт не должен приводить к существенному изменению характеристик прибора, а падение напряжения на таком контакте при пропускании через него требуемого тока должно быть достаточно мало по сравнению с падением напряжения на активной области прибора Основное назначение омических контактов – электрическое соединение полупроводника с металлическими частями полупроводникового прибора /32/. Омический контакт оказывает меньшее влияние на характеристики полупроводникового прибора при следующих параметрах:

а) если отсутствует инжекция неосновных носителей через омический контакт и накопление неосновных носителей в нем или вблизи него;

б) если он имеет линейное сопротивление и соответственно минимальное падение напряжения на нем;

в) ВАХ омического контакта должна быть линейной.

Так материал контакта должен быть инертным и в тоже время обладать способностью восстанавливать оксидную пленку полупроводника, кроме того контакт не должен глубоко проникать в полупроводник, т.к. это снижает его прочность /30/.

Контакты более высокого качества могут быть получены на основе многослойных систем, когда для формирования контактирующего с полупроводником слоя применяются металлы, обеспечивающие малую глубину проникновения контакта в полупроводник, обладающий способностью к восстановлению оксидных слоев имеющих низкое переходное сопротивление; а для формирования верхнего слоя металлы с высокой проводимостью, совместимые с металлом контактного слоя и металлом вывода. Так как условия совместимости оказываются трудновыполнимыми, вводят третий разделительный (барьерный) слой.

Покажем принцип осаждения поликристаллических металлических тонких пленок. Точный расчет процесса роста является достаточно сложным, что показано в приведенном выше теоретическом анализе, поэтому для наших целей будет применяться более простая модель.

Предположим что в нашей модели все частицы, вылетающие из источника, долетают до подложки без столкновений. Также можно принять достаточно грубое, но правильное допущение о том, что не наблюдается так называемого отражения ионов от подложки /46/. Для установки ионно-лучевого осаждения характерны следующие параметры:

- диаметр пучка от 1.110-2 до 10-7 м;

- энергия ионного пучка до 3000 эВ.

В данной установке реализована возможность производить нанесение покрытий с помощью расфокусированного пучка ионов со скоростью осаждения до 9.2.1018 ион/с на подложку площадью 0,011м2 /43/ .

Возможны три различных варианта поведения атомов газовой фазы после соударения их с поверхностью подложки. Во-первых, непосредственно после соударения атомы могут адсорбироваться на поверхности подложки и окончательно прилипать к ней. Во-вторых, через некоторое время после адсорбции атомы могут вновь уходить с поверхность подложки (реиспаряться). Наконец, они могут сразу же отскакивать от этой поверхности. Первые два случая являются наиболее обычными /65/.

Ниже на основе экспериментальных данных построили графики зависимости скорости роста пленки от температуры при осаждении слоев растровым пучком Sпучка=0,011 м2 рисунок (4.11). Покажем технологию осаждения металлических поликристаллических слоев Ti и Al на подложку из кварцевого стекла /83/.Осаждение данного слоя необходимо для получения омического контакта, который необходим для снятия тока и напряжения с полупроводникового слоя кремния. В первую очередь на стеклянную подложку осаждается омический контакт на основе Ti. Это связано с тем, что слой титана обладает хорошей адгезией к стеклянной подложке, что в свою очередь способствует образованию прочного слоя омического контакта /91/. В нашем случае в виде подложки используется кварцевое стекло, но для удешевления производства тонкопленочных солнечных элементов в виде основы осаждения можно использовать обычное оконное стекло.

Коэффициент термического расширения (КТР) для Ti равен 8,1.10-6 К-1 а для стекла в зависимости от его состава он принимает значения от 4,7•10-6 К-1 до 7,9•10-6 К-1. Таким образом для согласования КТР подложки и первого слоя омического контакта необходимо взять подложку имеющую наиболее близкий КТР. Близкие значения КТР необходимы в связи с тем, что в дальнейшем для получения полупроводниковых слоев необходимо производить нагрев подложки до достаточно высоких температур. А в этом случае требуется согласование КТР материала и подложки /84/.

Выбор алюминия в качестве материала для получения второго слоя омического контакта определяется следующими причинами:

– низким удельным сопротивлением, благодаря чему незначительно увеличиваются потери на сопротивление электродов.

– небольшой удельной массой по сравнению с другими металлами, что уменьшает влияние массовой нагрузки, хорошей стойкостью пленки алюминия при воздействии окружающей среды;

– малой стоимостью алюминия и технологического процесса его нанесения, что особенно важно при крупносерийном производстве.

Поскольку при термическом испарении адгезия пленки алюминия к поверхности стекла низка, в качестве адгезионного подслоя используется слой титана, который в отличие от алюминия имеет хорошую адсорбцию к стеклянной подложке. Оптимальная температура подложки для осаждения алюминия составляет 373±10 К и скорость осаждения 1 мкм/мин, осаждение проводится растровым пучком Sпучка=0,011 м2. Поликристаллические пленки алюминия при указанных режимах, состоят из кристаллов с поверхностным размером зерен 0,1…0,8 мкм. Толщина пленки титана 20 мкм. Толщина пленки алюминия 0,480 мкм. При помощи данной технологии можно получать структуры, удовлетворяющие поставленным требованиям, без сильного нагрева подложки. Для осаждения слоя титана используется растровый пучок (Sпучка=0,011 м2), температура подложки 373 К, напряжение на источнике 3000 Вт. При концентрации ионов в луче порядка 1016 ион./с время необходимое на получения слоя толщиной 0,02 мкм составляет 200 с. Осаждение слоя Al толщиной 0,480 мкм проводили в течении 300 с, при температуре подложки 373 К и напряжении на источнике 3000 Вт.

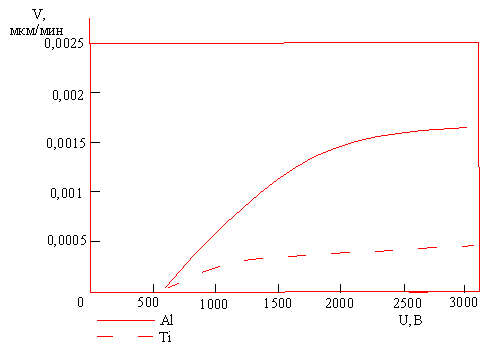

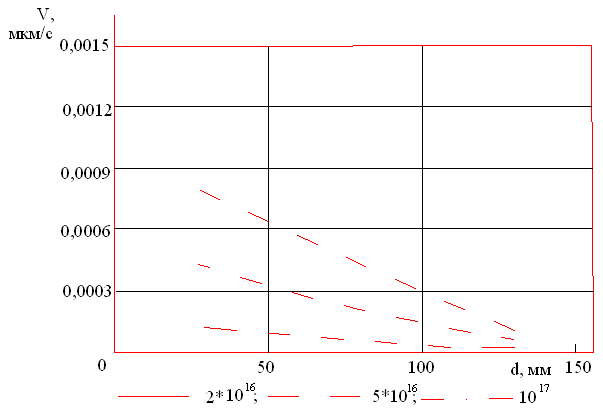

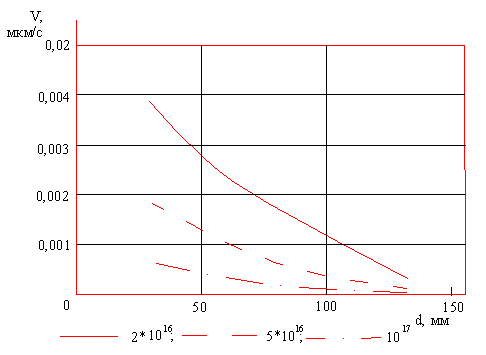

На рисунке 4.11 показана зависимость скорости роста пленки Al и Ti от напряжения на источнике ионов. На рисунке 4.12 показана зависимость роста пленки Ti от диаметра ионного пучка при различных концентрациях ионов пучке. На рисунке 4.13 показана зависимость роста пленки Al от диаметра ионного пучка при различных концентрациях ионов пучке. В данных случаях площадь осаждаемой поверхности (подложки) 0,011 м2, температура подложки 373 К /57/.

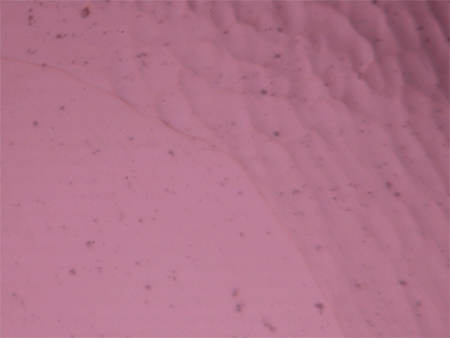

На рисунке 4.14 показано изображение поликристаллического слоя Al осажденного на слой Ti, изображение увеличено в 800 раз.

Далее покажем технологию осаждения полупроводниковых поликристаллических слоев тонкопленочного солнечного элемента /79/. На осажденное покрытие из Al наносят слой p+типа, который является слоем обеднения носителей заряда. Для получения данного поликристаллического полупроводникового слоя необходимо использование двух источников ионов. Из первого источника происходит осаждение полупроводникового материала Si, а во втором находится лигатура. В качестве лигатуры для получения высоколегированного полупроводникового слоя в нашем случае используется Al. Использование данного материала обосновано тем, что осаждение происходит на слой омического контакта выращенного из алюминия, что увеличивает адгезию полупроводникового слоя к слою омического контакта. Для получения высоколегированного слоя, концентрация примесей должна составлять не менее 1019 ат/см3. Данный процесс проводили при высоких температурах порядка 623-803 К. При более высоких температурах происходит размягчение подложечного материала, т.к. температура размягчения для разных видов стекол составляет от 713 до 803 К. Если получать полупроводниковый слой при более низких температурах, то в этом случае будет получаться пленка с малыми размерами зерен, что отрицательно скажется на КПД солнечного элемента. Было показано /3/, что с увеличением размера зерна, увеличивается. КПД. В нашем случае при осаждении на подложку из кварцевого стекла, температура подложки была равной 723 К При использовании обычных стекол нагревать подложку выше 723 К не следует т.к. при более высокой температуре будет происходить размягчение подложки.

Рис 4.11 Зависимость скорости осаждения от напряжения на ионном источнике

Рис 4.12 Зависимость скорости осаждения слоя Ti от диаметра ионного луча при различных концентрациях ионов в потоке.

Рис 4.13 Зависимость скорости осаждения слоя Al от диаметра ионного луча при различных концентрациях ионов в потоке.

Рис. 4.14 Изображение поликристаллического слоя Al осажденного на слой Ti, (изображение увеличено в 800 раз)

Толщина высоколегированного полупроводникового слоя кремния p+-типа составляет 1,2 мкм, было показано /78/, что это оптимальная толщина слоя p-типа. С учетом геометрических размеров подложки, масса данного слоя будет составлять 30,72.10-3 г. Масса примеси, или лигатуры будет равна 5,75.10-6 г. Таким образом, видно, что для получения данного слоя необходимо подобрать такие скорости осаждения, чтобы примесь, состоящая из атомов алюминия, равномерно распределилась в слое кремния. Для оптимального осаждения ионный ток Si равен 1016 ион/с. Ионный ток легирующей примеси Al в данном случае равен 1014 ион/с. Таким образом, при данных параметрах осаждения высоколегированный слой осаждается за время равное 2400 с.

Покажем технологию осаждения полупроводникового слоя n+-типа тонкопленочного солнечного элемента /34/. На осажденный слой p-типа, наносят слой n+-типа, данный слой предназначается для смещения области пространственного заряда в базу р-типа. Он способствует скорейшему вводу носителей заряда в базу. Получение высоколегированной области n+-типа производится из двух ионных источников, в первом из которых находиться Si, а во втором As. Для получения высоколегированного слоя концентрация примесей должна составлять 1019 атом./см3. Процесс будет проходить при температуре 723 К. Толщина слоя n+-типа составляет порядка 0,1 мкм. Масса данного слоя составляет 2,7126∙10-3 г., а масса лигатуры около 1,4.10-6 г. Время, в течение которого получен высоколегированный слой кремния толщиной 0,1 мкм составляет порядка 200 с. Для осаждения кремния ионный ток равен 1016 ион/с. Для осаждения лигатуры As ионный ток составляет 1013 ион/с /49/.

На рисунке 4.15 приведены экспериментальные зависимости скорости роста полупроводникового слоя кремния и слоев металлической гребенки от напряжения на ионном источнике. На рисунке 4.16 представлена обобщенная зависимость скорости осаждения поликристаллического слоя кремния от диаметра ионного пучка при различных концентрациях ионов в луче. На рисунке 4.17 показано изображение слоя Si осажденного на слой Al изображение увеличено в 800 раз.

Осаждение гребенки проводилось через шаблон – тонкая пластина с толщиной 0,1 мм с нанесенной топологией рисунка гребенки солнечного элемента и токосъемной шины. Осаждение слоев структуры проводилось из двух тиглей на подложку диаметром 0,011 м2, при температуре подложки 373 К /44/.

Осаждение Pd на полупроводниковый поликристаллический слой проводилось растровым пучком Sпучка=0,011 м2, напряжение на источнике ионов 3000 В, температура подложки 373 К. Толщина поликристаллического слоя Pd порядка 0,04 мкм, время необходимое на получение слоя, составляет порядка 40 с. Далее формируем верхний слой Al. Толщина слоя 0.46 мкм. Осаждение проводилось при напряжении на источнике в 3000 В, при температуре подложки 373 К, в течении 300 с.

Зависимость скорости роста пленки Pd от диаметра ионного луча при различных концентрациях ионов, при температуре подложки 373 К представлена на рисунке 4.18. На рисунке 4.19 показано изображение скола осажденных слоев на подложке из кварцевого стекла. На рисунке 4.20 показана гребенчатая структура тонкопленочного солнечного элемента, изображение увеличено в 100 раз.