- •Технология получения тонкопленочных структур для оптоэлектроники на основе опытной установки ионно-лучевого осаждения

- •Новочеркасск 2006 оглавление

- •Введение

- •Глава 1 обзор литературы и проблематика работы

- •1.4. Постановка задачи исследования

- •1.5 Вывод

- •Глава 2 процесс осаждения из ионого пучка и расчет основных параметров ионно-лучевой установки

- •2.1 Методика распыления вещества в плазме.

- •2.2 Источник ионов

- •2.3 Система формирования и управления ионным пучком

- •2.3.1 Система экстракции

- •2.3.2 Система фокусировки

- •2.3.3 Система сканирования

- •2.4 Нанесение покрытия управляемым ионным пучком

- •2.5 Вывод

- •Глава 3 особенности вакуумной системы для ионного осаждения

- •3.1 Вакуумные параметры системы.

- •3.2 Система откачки вакуумной арматуры установки.

- •3.3 Система управления вакуумными насосами

- •3.4 Вывод.

- •Глава 4 Расчетные и экспериментальные параметры тонких пленок и структур, полученные с помощью ионно-лучевого осаждения

- •4.1 Физические принципы осаждения тонких пленок

- •4.2 Математическая модель расчета физико-механических свойств покрытий и экспериментальные данные образцов ионно-лучевого осаждения.

- •4.3 Расчетные и экспериментальные данные получения омических контактов, полупроводниковых слоев и металлической гребенки при ионно-лучевом осаждении.

- •4.6 Вывод

- •Список используемой литературы

2.5 Вывод

Исходя из всего вышеперечисленного, можно найти основные характеристики разрабатываемого узла, такие как:

скорость осаждения ионов до 1017 ион в секунду;

диаметр пучка от 1,510-1 при растровом пучке до 10-2 м;

энергия ионного пучка до 3000 эВ;

ток ионного пучка до 14 мкА. Выше перечисленные показатели отвечают современным требованиям и позволяют создавать как тонкопленочные солнечные элементы с к.п.д. не ниже 10 % так и другие полупроводниковые элементы с заданными параметрами.

Vr1,

мкм/с

R,

мкм

Рисунок 2.22 Зависимость скорости роста пленки от радиуса пучка

I,

мкА

Vr2,

мкм/c

Рисунок 2.23 Зависимость скорости роста пленки от тока ионного пучка

L,

см

R, мкм

Рисунок 2.24 Зависимость радиуса ионного пучка от расстояния между источником и плоскостью осаждения.

Глава 3 особенности вакуумной системы для ионного осаждения

В данной главе рассмотрены конструктивные особенности функциональных узлов вакуумной системы установки ионно-лучевого осаждения. Произведен расчет проводимости системы при выходе на рабочий вакуум. Рассмотрены необходимые параметры вакуумной системы. Рассмотрена система измерения вакуума. Обоснован выбор вакуумных насосов. Показана конструкция гетеро-ионного насоса. Рассмотрена система управления вакуумными насосами.

3.1 Вакуумные параметры системы.

Для того чтобы процесс ионно-лучевой эпитаксии проходил без заметного влияния внешней среды необходимо создание соответствующей вакуумной системы. Причём область неглубокого вакуума, когда средняя длина молекул примерно равна характеристическим размерам сосуда и столкновения равновероятны, для этих целей не подходят. Необходим более глубокий вакуум, где длина свободного пути, молекул много больше размеров сосуда, в котором они находятся, и молекулы преимущественно сталкивается со стенками сосуда тем самым взаимодействие между газом окружающей среды и электронно-ионным потоком минимально. Эта область давления носит название высокого и сверхвысокого вакуума. Кроме того, в области сверхвысокого вакуума не происходит заметного изменения свойств поверхности, первоначально свободной от адсорбированного газа, за время существенное для рабочего процесса. Таким образом, для чистоты процесса ионно-лучевой эпитаксии необходим глубокий вакуум порядка 10-4-10-5 Па /6/,/10/.

Герметичность соединений является одной из основных задач при проектировании вакуумной системы установки ионно-лучевого осаждения. При проектировании системы использовались разъёмные и неразъёмные соединения. Для выполнения неразъёмных соединений использовалась аргоновая сварка. Во время проверки готовности оборудования к работе обнаруженные в сварочных швах течи устранили, удалив шов до основного металла и произведя сварку заново. Так как при дополнительной проварке шва течь устранялась плохо, то при проектировании вакуумной системы сварочные соединения свели к минимуму, вследствие их ненадёжности. Схема ионно-лучевой установки представлена на рисунке 3.1

Достижение предельных характеристик вакуумной системы связанно с надёжным уплотнением разъёмных соединений. В процессе сборки установки были использованы фланцевые, штуцерные, соединения с применением вакуумных шлангов и соединения с помощью не затвердевающих вакуумных замазок, при чём последние обычно ведут к загрязнению и не были использованы в соединениях с рабочей камерой и нагревательными элементами установки /18/. Во фланцевых соединениях в качестве уплотнителя использовали вакуумную резину и фторопласт, допускающие многократную сборку и доработку конструкции. При соединении рабочей камеры с вакуумными узлами и датчиков вакуума использовалось объёмно сжатое уплотнение обеспечивающие наибольшую герметичность соединений. Схематичное изображение рабочей камеры установки представлено на рисунке 3.2.

При определении сечения уплотнителя исходили из того, что резина несжимаемый материал. В данном случае площадь сечения уплотнителя выбирали из расчёта 90-95% от площади сечения канавки под уплотнитель для более герметичного и долговечного соединения. Величина сжатия уплотнителя по высоте, гарантирующая герметичное соединение при комнатной температуре, оценивается в 20-25% высоты уплотнителя, так как в нашем случае допускается нагревание рабочей камеры, то величина сжатия уплотнителя в соединении рабочей камеры с вакуумными узлами была увеличена до 30-35% для более герметичного соединения. Шероховатость поверхности фланцевых соединений была доведена до 2,5 мкм, данный порядок вполне удовлетворяет требованиям, к герметичности предъявляемым к фланцевым соединениям с резиновым уплотнением. Таким образом, добились того, что суммарное натекание через соединения не превышает 1,0∙10-6 л∙мкм рт. ст./с). Выделяющиеся из резины в процессе эксплуатации соединений смолянистые вещества налипают на поверхность фланцев, на которых в результате этого скапливаются различные соединения и вырываемые из уплотнителя кусочки резины. Для предотвращения этих процессов перед сборкой поверхности фланцев были очищены и протёрты ацетоном. Для предотвращения газовыделения из резины перед сборкой в соединение проводилось её обезгаживание /20/.

Для этого её поместили в вакуум и нагревали в течении 10-15 ч. при

этом газовыделение значительно снижается, достигая практически постоянной

величины. При последующем охлаждении газовыделение резко снижается до величины много меньше первоначального газовыделения при той же температуре /38/. Для закрепления вакуумных датчиков в областях глубокого вакуума использовались штуцерные соединения, обеспечивающие более герметичное соединение вакуумных трубок малого диаметра.

При соединении форвакуумного насоса с вакуумной системой и выхлопов вакуумных насосов использовались соединения трубопровода с помощью резинового вакуумного шланга. Для более плотного сжатия концы трубопровода были расточены приблизительно на 2 диаметра, а само соединение трубки и шланга прижато хомутом. При проектировании вакуумной системы установки были использованы вакуумные клапаны с ручным приводом. Все они были проверенны на герметичность и работоспособность, откорректированы и прочищены ацетоном. Для повышения надёжности и срока службы были подобраны клапаны с ограниченным ходом штока, где исключалась бы возможность скручивание сильфона, и срок его службы был максимальным. Для уменьшения износа и уменьшения трения запорной арматуры во фланец клапана бала введена консистентная смазка.

На границе рабочей камеры и насосов глубокого вакуума был установлен байпас с большим сечением входного и выходного диаметра с резиновым уплотнением запирающей части и манжетным уплотнением Вильсона на передающем вале затвора. Для обеспечения лучшей герметичности и сохранности уплотнителя в качестве смазки использовалось вакуумное масло.

Измерение давления в областях неглубокого вакуума в проектируемой установке происходит с помощью деформационных вакуумметров в качестве чувствительных элементов имеющий герметичную упругую перегородку, способную деформироваться под действием приложенной к ней разности давлений. Соединение вакуумметров с системой осуществлено штуцерным соединением с фторопластовым уплотнителем. В данном случае этот тип

1-Рабочая камера, 2-Вакуумный клапан, 3-Байпас, 4-Геттеро-ионный насос, 5-Дифузионный насос.

Рисунок 3.1 Cхема ионно-лучевой установки

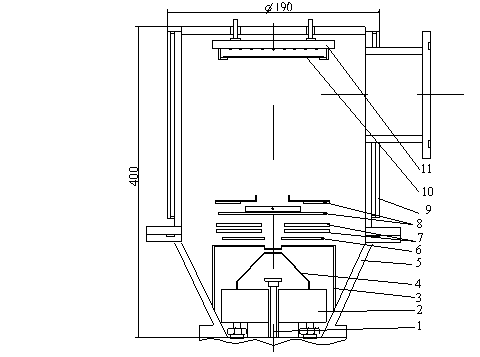

1-Подача аргона, 2-Тигли с распыляемым веществом, 3-Оболочка ионного источника, 4-Концентратор плазмы, 5-Корпус камеры, 6-Экстрактор, 7-Система фокусировки, 8-Система сканирования, 9-Водоохолождающая рубашка, 10-Подложка, 11-Нагреватель.

Рисунок 3.2 Cхема рабочей камеры опытного образца экспериментальной установки ионно-лучевого осаждения

датчиков был выбран из-за удобства в работе - наглядности и безинэрционности. Низкая область измеряемого давления не позволила применить этот тип датчиков в области глубокого вакуума /44/.

В рабочей камере и областях среднего вакуума был применён термопарный вакуумметр, значительно расширивший область измеряемого вакуума. Действие, которого основано на зависимости теплопроводности газа от давления. Для большей точности показаний термопарных вакуумметров были использованы стабилизаторы поддерживающие напряжение питающей сети постоянной и в помещении где расположена установка температура окружающей среды поддерживается постоянной.