- •Тема 10 "Машины и оборудование для переработки каменных материалов"

- •10.1 Общие сведения.

- •10.2 Способы измельчения каменных материалов.

- •10.3. Машины для дробления каменных материалов

- •10.4 Щёковые дробилки.

- •10.3.2 Конусные дробилки.

- •10.3.4 Дробилки ударного действия.

- •10.4 Способы, схемы, сортировки каменных материалов и типы сортировочных поверхностей.

- •10.5.2 Оборудование для мойки каменных материалов.

- •10.6 Дробильно-сортировочные установки и заводы.

- •10.7 Мельницы.

- •10.7.1 Мельницы шаровые, общие сведения и классификация.

- •10.7.2 Молотковые мельницы. Общие сведения.

- •10.7.3 Мельницы для сверхтонкого измельчения. Общие сведения.

- •10.8 Контрольные вопросы.

- •Тема 11 "Машины и оборудование для приготовления бетонных смесей и растворов. Машины и оборудование для бетонных работ" (4 часа)

- •11.1 Машины и оборудование для приготовления бетонных смесей и растворов.

- •11.1.1 Технология приготовления смесей и растворов.

- •11.1.2 Оборудование для приготовления смесей и растворов. Общие сведения.

- •11.1.3 Растворомешалки.

- •11.1.4 Дозаторы.

- •11.3 Растворо - и бетоносмесительные установки и заводы.

- •11.4 Оборудование для транспортирования смесей и растворов.

- •11.4.1 Автобетоносмесители.

- •11.4.2 Бетоно-и растворонасосы.

- •11.5 Оборудование для уплотнения цементобетонных смесей.

- •11.5 Контрольные вопросы.

- •Тема 12 "Машины и оборудование для отделочных и кровельных работ" (4 часа)

- •12.1 Машины и оборудование для штукатурных работ.

- •12.1.1 Штукатурные станции и агрегаты.

- •12.1.2 Сопловые устройства.

- •12.1.3 Затирочные машины.

- •12.2 Оборудование и ручные машины для малярных работ.

- •12.3 Машины и оборудование для устройства кровель.

- •12,4 Машины для отделки полов.

10.7 Мельницы.

10.7.1 Мельницы шаровые, общие сведения и классификация.

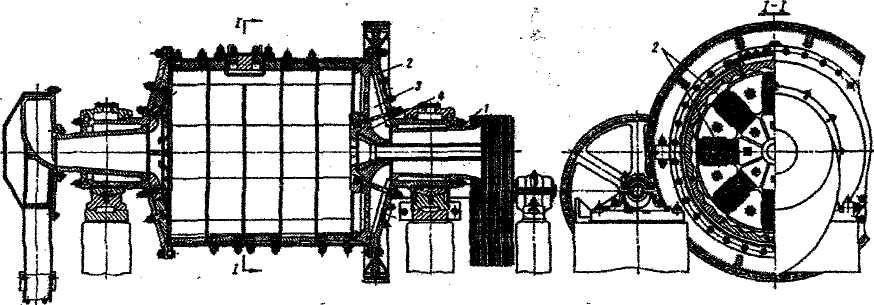

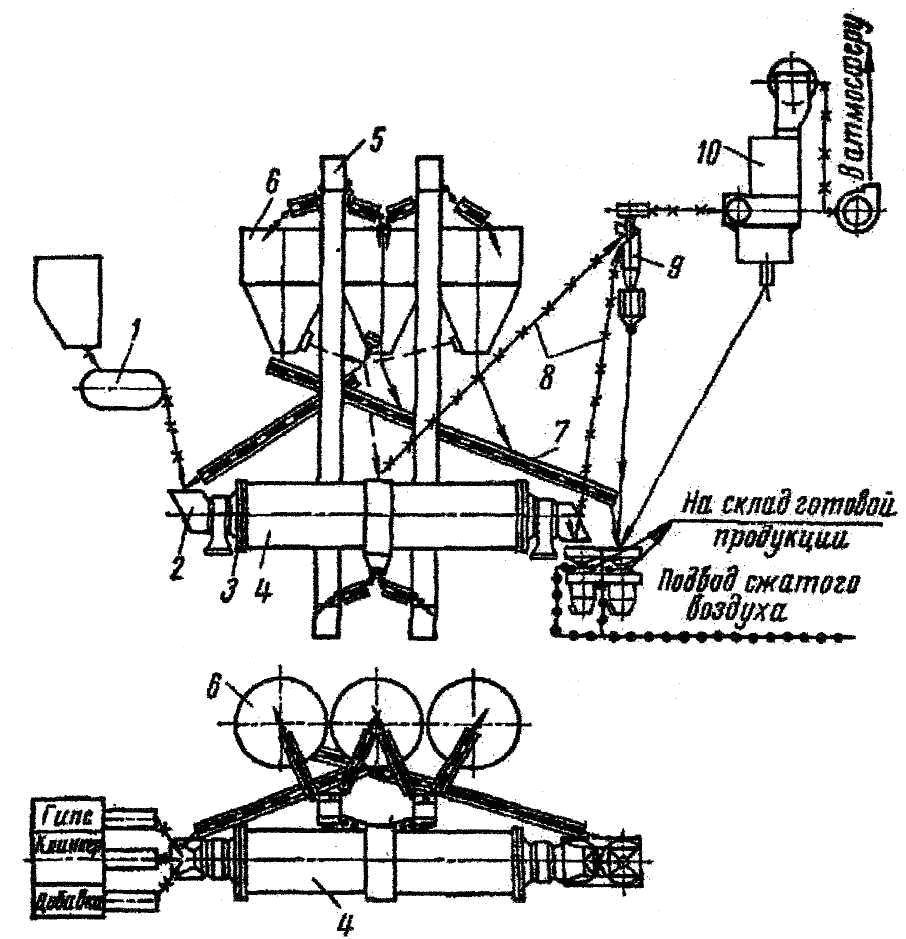

Рис. 10.25 Схемы шаровых мельниц.

Измельчение материалов в порошок осуществляется операциями помола в различных помольных агрегатах: в шаровых, стержневых, трубных мельницах, среднеходовых роликовых или валковых мельницах, ролико-маятниковых, аэробильных, шахтных, вибрационных, струйных, мельницах бесшарового измельчения. Назначение процесса помола, например, в цементной промышленности — увеличение поверхности материала с целью повышения его реакционной способности в процессах клинкерообразования, ускорение реакций сгорания угля, применяемого для обжига клинкера, достижение требуемых физико-технических свойств цемента, характеризующихся определенной удельной поверхностью цемента.

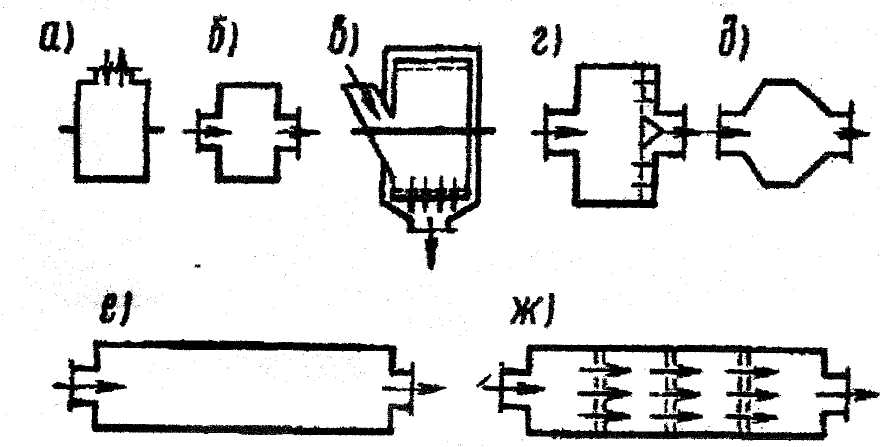

Значение измельчения в экономике страны весьма большое. Это становится очевидным, если учесть, что измельчению подвергаются сотни миллионов тонн сырья (в основном в цементной и горнорудной промышленности). Между тем техника помола находится на низкой ступени. Энергия, расходуемая непосредственно на помол, составляет менее 1 % от израсходованной, а остальная теряется в виде тепла, звука и т. д. Поэтому любой прогресс в этой еще очень эмпирической области может явиться источником значительной экономии. Все существующие типы шаровых и трубных мельниц могут быть классифицированы по следующим основным признакам: по принципу работы — на периодические (рис. 10.25, а) и непрерывно, действующие (рис. 10.25 б, в, г, д, е, ж);

по способу помола — на мельницы сухого или мокрого помола; па конструкции и форме барабана — на цилиндрические однокамерные (см. рис. 10.25 а, б, в, г), многокамерные (см. рис. 10.25 е, ж) и конические (см. рис. 10.25, д);

по способу загрузки и разгрузки — на мельницы с загрузкой и разгрузкой через люк (см. рис. 10.25, а); с периферийной разгрузкой (см. рис. 10.25, в,);

с центральной загрузкой и разгрузкой через пустотельные цапфы (см. рис.10.25, б, г, д, е, ж);

по конструкции привода — с периферийным (шестеренчатым) приводом и с центральным приводом; по схеме работы — с открытым или замкнутым циклом. В шаровых мельницах отношение длины барабана L к его диаметру D не превышает 1—2, в то время как в трубных это отношение равно 3—6. От того, по какой из схем работает помольная установка, во многом зависят ее производительность, удельный расход энергии, однородность готового продукта по величине частиц, а также стоимость эксплуатации помольной установки.

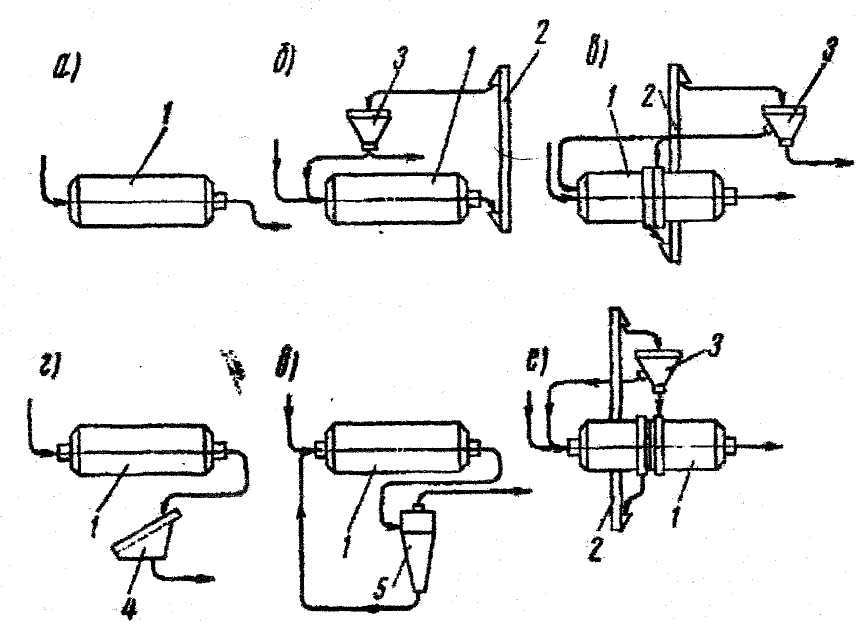

При работе мельницы по открытому циклу (рис. 10.26, а) весь измельчаемый материал пропускается через барабан один раз. У этих мельниц отсутствуют дополнительные устройства, обеспечивающие промежуточный отбор готового продукта. Это снижает эффективность помола, поскольку готовый продукт, не удаленный своевременно из мельницы, затрудняет измельчение частиц неразмолотого материала. Все это снижает производительность мельницы и увеличивает удельный расход энергии на помол. Одновременно имеет место относительно повышенная неоднородность готового продукта, в котором часть материала переизмельчается, а другая недоразмалывается, будучи окружена тонкой пылью.

Необходимо, однако, отметить, что установки, работающие по открытому циклу, просты по конструкции и менее сложны в эксплуатации в сравнении с мельницами, работающими по замкнутому циклу.

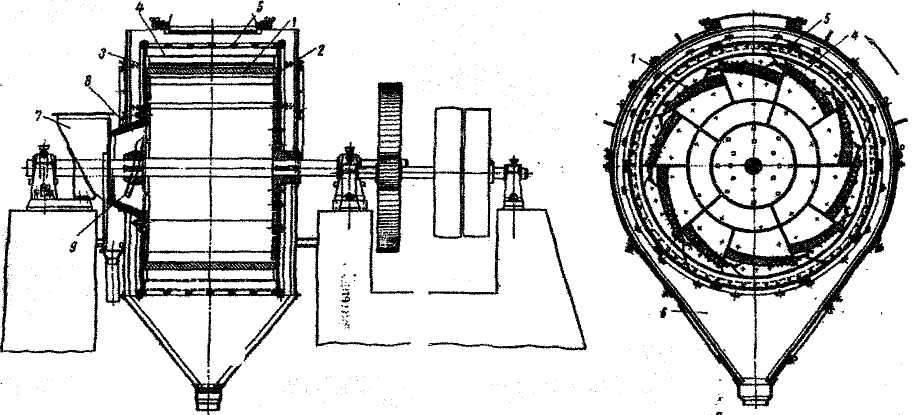

Рис. 10.26 Схемы работы шаровых мельниц:

1 - барабан мельницы; 2 - элеватор;

3 - сепаратор; 4 - сито; 5 - гидроциклон.

При замкнутом цикле помола материал выходит из мельницы частично недоизмельченным и затем при помощи сепараторов при сухом способе помола (рис. 10.26, б, в), грохотов или гидроциклонов рейд, и при мокром помоле (рис. 10.26 г, д) разделяется на готовый продукт и крупку, которая вновь направляется в мельницу на домол.

При работе мельницы по схеме, показанной на рис. 10.26 б, измельчаемый материал подается в загрузочный конец барабана 1, продвигается в процессе помола вдоль барабана по направлению к разгрузочному концу, выпадает из него и элеватором 2 подается в сепаратор 3, где происходит разделение материала на готовый продукт и крупку, которая вновь направляется в мельницу для последующего совместного помола с новой порцией материала. Готовый продукт транспортируется в силосы.

При работе мельницы по схеме, приведенной на рис. 10.26, в, измельчаемый материал отводится в средней части мельницы через специальные отверстия в стенке барабана и при посредстве элеватора направляется в сепаратор, откуда готовый продукт направляется в силосы, а крупка загружается в мельницу, в среднюю часть ее или частично в загрузочную часть.

Мельницы, работающие с сепаратором, называются сепараторными. На рис. 10.26, г показана мельница мокрого помола, работающая в комплекте с ситами 4, а на рис. 10.26, д — с гидроциклонами 5. Как в том, так и в другом случае крупка направляется в загрузочную часть мельницы. На рис. 10.26, е показана схема мельниц, ранее работавших в открытом цикле и переоборудованных для работы в замкнутом цикле. В процессе измельчения по замкнутому циклу материал совершает от 3 до 6 проходов через мельницу.

Непрерывное выделение из размалываемого материала готового продукта ускоряет процесс измельчения, повышая при этом производительность мельницы на 15—20% при сухом способе помола.

Шаровые мельницы.

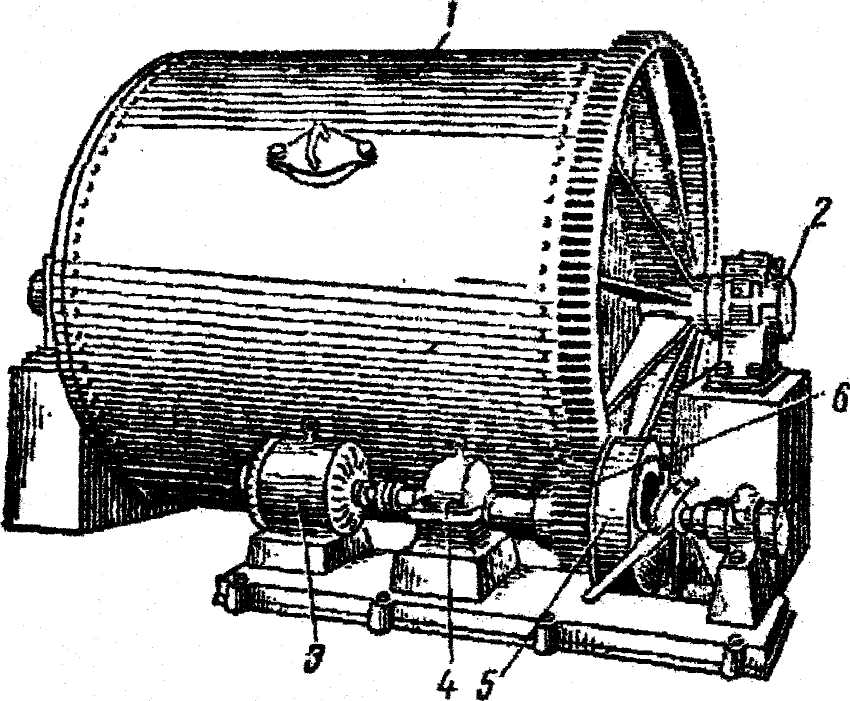

Шаровые мельницы периодического действия.

Мельницы периодического действия применяются на керамикоплиточных и фаянсовых заводах. Шаровая мельница периодического действия (рис. 10.23) весьма проста по конструкции и представляет собой сварной барабан 1, вращающийся на двух подшипниках 2. Привод осуществляется от индивидуального электродвигателя 3 через редуктор 4, фрикционную муфту 5 и зубчатую передачу 6. Фрикционная муфта обеспечивает плавное включение мельницы и предохраняет электродвигатель от кратковременной, но значительной перегрузки. В шаровых мельницах периодического действия отношение диаметра к длине обычно приближается к единице. Описываемые мельницы работают по мокрому способу. Для работы по сухому способу эти мельницы не используются из-за больших затруднений, возникающих при их разгрузке. Количество материала, загружаемого в мельницы периодического действия, колеблется от 0,40 до 0,45 т/м3 емкости. Мельница футерована фарфоровыми или кремневыми плитами. В качестве мелющих тел используются кремневые (галька) или фарфоровые шары. Футеровка и шары, изготовленные из фарфора, изнашиваются быстрее кремневых, стоят дороже и потому применяются сравнительно редко.

Рис. 10.27 Шаровая мельница периодического действия.

В шаровых мельницах для производства специальных керамических масс материал футеровки и шаров имеет состав, сходный с составом загружаемой в мельницу шихты — это шары и футеровки из высокоглиноземных (корунд), цирконовых и других материалов. Больший, чем у кремневых или фарфоровых, объемный вес корундовых и цирконовых шаров (достигающий 3,5) способствует повышению производительности шаровых мельниц, а высокая их твердость обеспечивает длительный срок службы шаров и футеровочных плит. Износ корундовых шаров составляет всего лишь около 2 кг/т продукта высокой твердости, в то время как расход кремневых шаров при размоле глинозема составляет около 12 кг/т материала. Вес кремневых шаров должен быть равен весу загружаемого материала. Производительность шаровой мельницы периодического действия определяется продолжительностью рабочего цикла, который складывается из времени на загрузку, размол и разгрузку. Продолжительность размола в шаровых мельницах определяется размерами мельницы, величиной зерен загружаемого материала, его размолоспособностью и требуемой тонкостью помола. Так, в

зависимости от твердости полевого шпата, кварца и размеров шаровой

мельницы размол до прохождения через сито 0063 с остатком 1— 2%

продолжается 5—8 ч.

При размоле обожженного кварца вместе с необожженным полевым

шпатом шаровые мельницы имеют следующие показатели

производительности:

Объем мельницы, мЗ Производительность, кг/ч

1,0 около ПО

1,2 » 120

1,4 » 130

3,9 * » 300

7,2 » 400-450

Такие результаты получены при крупности загружаемого материала не

свыше 1 мм и размоле его до остатка на сите 0063 не более 2%.

Крупным недостатком мельниц периодического действия является

большая потеря энергии на работу мельницы в конце цикла

измельчения, когда в ней остается ничтожное количество недомолотого

материала. Вследствие этого периодические мельницы мокрого помола

постепенно вытесняются непрерывнодейетвующими.

Шаровые мельницы непрерывного действия с разгрузкой через полую цапфу.

Шаровая мельница с загрузкой и свободным выходом измельченного материала через полые цапфы — непрерывнодействующая мельница простейшей конструкции, применяемая в силикатной промышленности. Она состоит из цилиндрического барабана 1 (рис. 10.28) и двух днищ 2, отлитых вместе с полыми цапфами 3. К правой загрузочной цапфе прикреплен комбинированный питатель 4, с помощью которого грубо дробленый материал и вода зачерпываются из расположенного рядом с мельницей корыта и подаются внутрь барабана. При работе мельницы по сухому способу материал загружается лотком через загрузочную цапфу. Мельница приводится в движение через зубчатую и клиноременную передачи от электродвигателя. Мельница футеруется стальными плитами для работы со стальными шарами или кремневыми плитами для размола кварца, шпата и других материалов.

Непрерывнодействующие мельницы мокрого помола работают в комплекте с гидроклассификатором по схеме, показанной на рис/й55. Измельченный и взмученный в воде материал свободно сливается через разгрузочную полую цапфу 1 и направляется в гидравлический классификатор 2. Крупные частицы материала,

Рис. 10.28 Шаровая мельница с загрузкой и выходом измельчённого материала через полые цапфы.

требующие дальнейшего измельчения, оседают на дне желоба 3 и с помощью качающихся скребков направляются в мельницу через улитковый питатель 4 вместе с вновь поступающим материалом и водой. Непрерывнодействующие мельницы сухого помола работают с воздушными сепараторами. Следует отметить, что чем больше подается в мельницу материала, тем быстрее он продвигается к выходу и, следовательно, тем короче период измельчения и крупнее помол. Для получения более мелкого продукта следует уменьшить загрузку, что в свою очередь вызывает снижение производительности мельницы. Производительность мельницы со свободным центровым выходом продукта при сухом измельчении ниже, чем при мокром, так как в последнем случае вода

Рис. 10.29 Шаровая мельница с гидроклассификатором.

облегчает удаление мелкой фракции из размалываемого, материала. Кроме того, вода и растворенные в ней поверхностно-активные вещества благодаря расклинивающему их действию в микротрещинах как это доказано работами академика П. А. Ребиндера облегчают тонкий размол материалов.

Шаровые мельницы с решётчатой диафрагмой.

В описанных выше мельницах со свободной разгрузкой через полую цапфу, как уже отмечалось, уровень материала расположен выше сливного отверстия и поэтому часть шаров работает малоэффективно. Материал медленно перемещается к разгрузочной цапфе, так как разность уровней заполнения мельницы у загрузочной и разгрузочной частей незначительна.

В мельницах с решетчатой диафрагмой эти недостатки устранены. В них разгрузочная цапфа 1 (рис. 10.30) отделена от рабочего пространства мельницы радиальными решетками 2. Отверстия в решетках, через которые разгружается материал, расположены ниже загрузочной цапфы. Решетки собраны из стальных колосников, образующих расширяющиеся к выходу отверстия и легко заменяемых по мере износа. Размолотый материал, проходящий через решетку 2, радиальными ребрами 3 («лифтерами») поднимается, затем падает на

Рис. 10.30 Шаровая мельница с решётчатой диафрогмой.

конус 4 и через полость цапфы удаляется из мельницы. Вследствие интенсивного продвижения материала удельная производительность (на 1 квт*ч) мельниц с диафрагмой более высокая, чем мельниц с центральной разгрузкой. Это преимущество в наибольшей мере выявляется при крупности зерен готового продукта выше ОД 5 мм. С увеличением тонины помола разница в удельной производительности снижается.

Шаровые мельницы с переферийной разгрузкой. Шаровые мельницы с периферийной разгрузкой применяются для размола шамота, извести, клинкера и сухих глин. Такие мельницы обычно изготовляют с короткими барабанами. Как правило, барабан мельницы с периферийной разгрузкой (рис. 10.31) состоит из стальных или чугунных плит 1, соединенных с двумя торцовыми дисками 2 и 3, внутренняя поверхность которых облицована броневыми стальными плитами. Плиты 1 располагаются уступами в направлении вращения, причем между отдельными плитами остаются щели для прохождения мелкого материала. В местах, подверженных наибольшему износу, броневые плиты толще. В тонкой части плит сделаны отверстия диаметром 15 мм, через которые просыпается измельченный материал. Во избежание забивания отверстия материалом они расширяются в сторону наружной поверхности плит.

Измельченный материал проходит через отверстия в броневых плитах и поступает на два последовательно расположенных сита. Внутреннее сито 4 с отверстиями диаметром 3 мм предназначено для задержки наиболее крупных частиц, которые через щели между плитами возвращаются в мельницу для повторного измельчения. Помимо этого, оно

предохраняет от чрезмерной нагрузки и преждевременного износа наружное сито 5, имеющее отверстия, величина которых определяется требуемой тонкостью помола. Частицы материала, не прошедшие через наружное сито возвращаются для повторного измельчения в барабан через щели во внутреннем сите между плитами. Размолотый материал собирается в нижней части кожуха 6, который охватывает барабан мельницы. Материал поступает через загрузочную воронку 7 цапфу 8. Последняя имеет внутри направляющие лопасти 9, с помощью которого материал подается в мельницу.

Диаметр шаров в зависимости от величины кусков загруженного материа. колеблется от 60 до 120 мм. При работе по открытому циклу материал измельчается^) 0,5 мм. Для получения более тонкого продукта мельницы работают в замкнутом ци1с с воздушным сепаратором. Конические мельницы,

Конические мельницы применяются для мокрого и сухого размола различных материалов. В силикатной промышленности их используют главным образом на заводах тонкой керамики для размола отощающих материалов — кварца, полевого шпата, пегматита, а также на специальных размольно-обогатительных заводах.

Как видно из рис. 10.32, корпус конической мельницы состоит из трех частей:

Рис. 10.31 Шаровая

мельница.

конического днища 1 с углом у вершины около 120° и полой цапфы 2 для загрузи породы, цилиндрической части 3 длиной 0,25—0,8 диаметра, конической части 4 углом у вершины в 60° и с разгрузочной полой цапфой 6.

В мельницах, работающих с кремневыми шарами, длина цилиндрической части иногда равна диаметру мельницы. Форма конической мельницы соответствует оптимальны условиям измельчения. При работе мельницы более крупные шары за счет центробежной силы инерции, как обладающие большей массой, отжимаются цилиндрическую часть мельницы, а мелкие

Рис. 10.32 Коническая мельница.

шары вытесняются в коническую часть к разгрузочной цапфе. Поэтому крупные частицы материала, поступающие в цилиндрическую часть мельницы, измельчаются более крупными шарами, обеспечивающими большую энергию удара. Измельчение мелких частиц происходит в конической части мельницы главным образом за счет истирания материала при небольшой высоте подъема шаров. Энергия падающих шаров у загрузочной цапфы мельницы в 20 раз с лишним превосходит энергию малых шаров вблизи разгрузочной цапфы. Удельная поверхность шаров, наоборот, увеличивается к разгрузочной части мельницы примерно в четыре раза.

Загрузка материала производится обычно комбинированным питателем 5, укрепленным на полой цапфе. Разгружать мельницу можно через полую цапфу 6 разными способами. При мокром размоле и замкнутом цикле измельченный материал сливается в корыто классификатора, где крупные частицы отделяются, от тонких и направляются обратно в коническую мельницу вместе с вновь загружаемым материалом. При сухом размоле тонкая фракция либо выходит через полую цапфу и затем механическим транспортом подается в воздушный сепаратор, либо удаляется из мельницы пневматическим способом. В конической мельнице 1 с пневматической разгрузкой (рис. 10.39) в расширенную пустотелую цапфу 2 вставляется специальное сопло 3, через

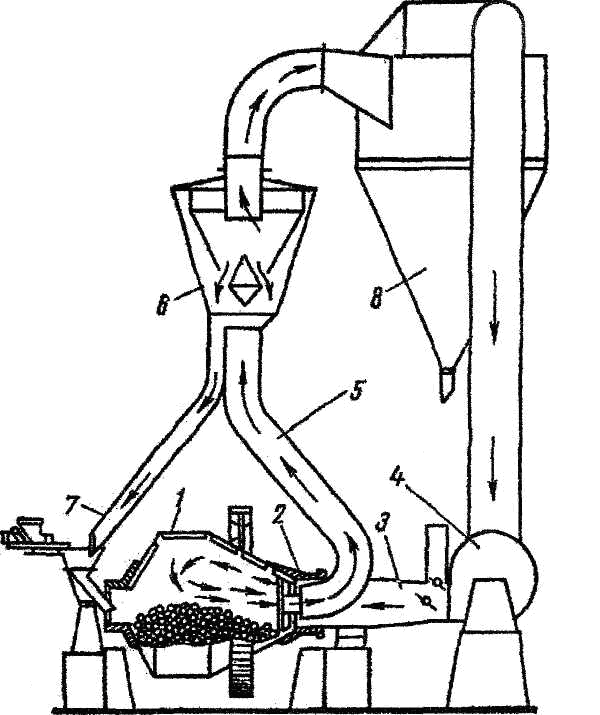

Рис. 10.33 Коническая мельница с пневматической разгрузкой.

которое нагнетается воздух вентилятором 4. Внутри сопла установлена труба 5, по которой размолотый материал увлекается воздушным потоком из мельницы в сепаратор 6. В сепараторе крупная фракция выделяется из воздушного потока и возвращается в мельницу по трубе 7 на дополнительный помол, а тонкая фракция, т. е. готовый продукт,

осаждается в циклоне 8. Воздух в циклоне, освобождаясь от измельченного материала, подается вентилятором через сопло в коническую мельницу.

Пневматическая разгрузка мельницы повышает ее производительность и в этом преимущество описываемого метода по сравнению с механической разгрузкой мельницы через полую цапфу. Однако для принудительного отбора материала требуется большая скорость воздуха, что связано со значительным расходом энергии. Сепараторные шаровые мельницы.

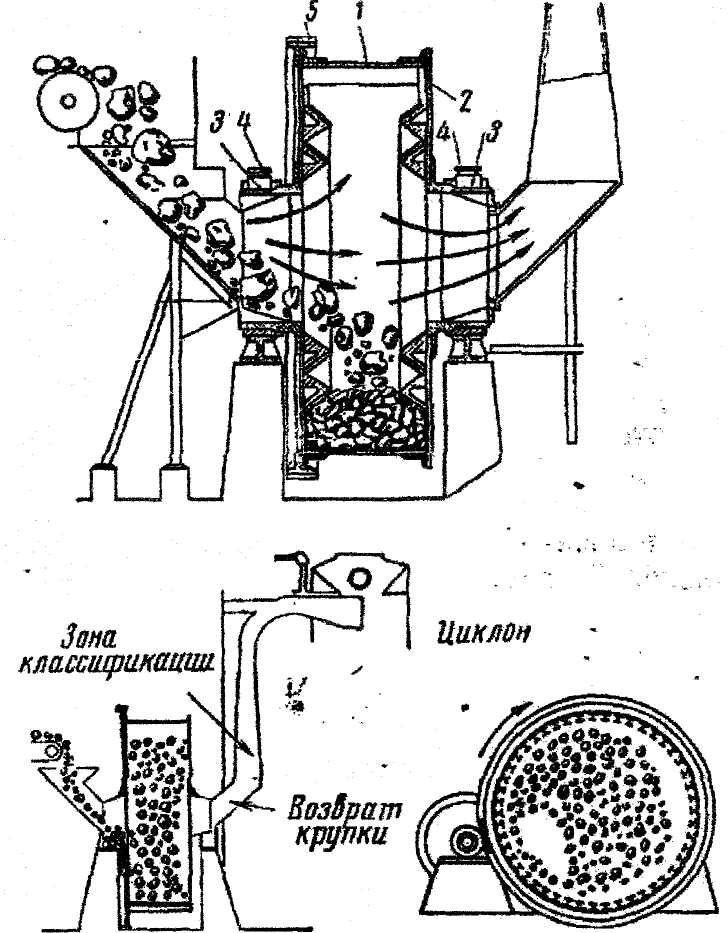

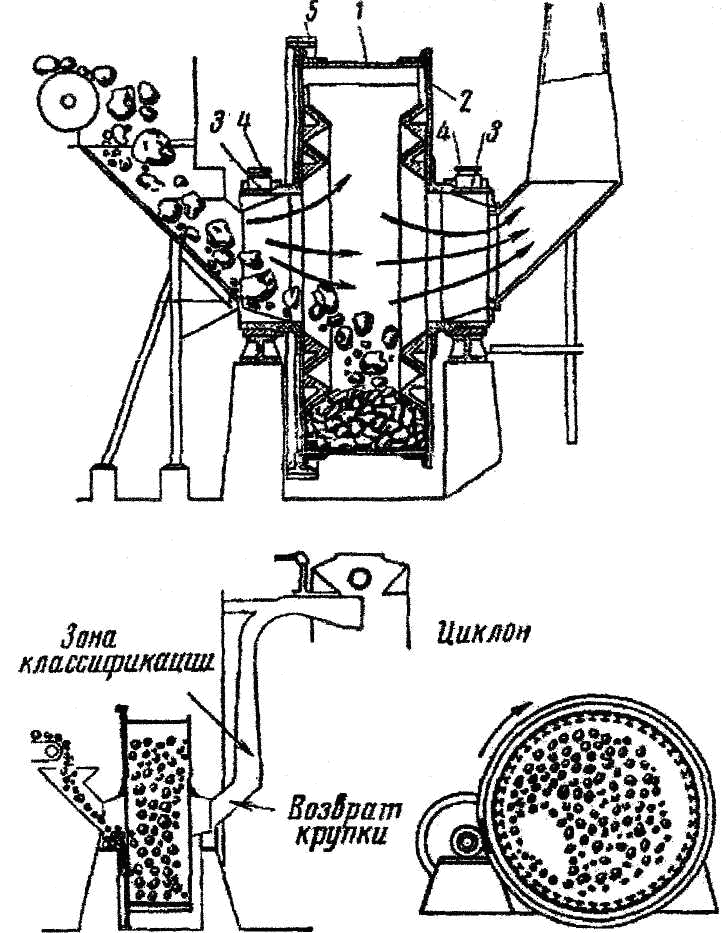

На цементных заводах для подсушки и размола угля, сжигаемого во вращающихся печах, применяются однокамерные мельницы, работающие в комплекте с сепараторами. Сварной барабан 1 мельницы (рис. 10.34) имеет литые конические днища 2 и 3 с цапфами, опирающимися на подшипники. Во вращение барабан приводится от привода через венцовую зубчатую шестерню 4. У загрузочного конца барабан мельницы радиальными перегородками разделен на пять секций длиной по 1 м. Поступающий в мельницу уголь попадает в секции, в которых интенсивно омывается

горячими газами подсушиваясь при этом. Горячие газы поступают по трубе 5. В случае необходимости для регулировании температуры газов по трубе 6 подаете холодный воздух. Подлежащий измельчению угол подается по течке 7. В эту же течку поступает для последующего домола и крупка, от деленная в сепараторе. У разгрузочного конца мельницы монтируется решетка 8 с отверстиями для прохода измельченного угля. Центральное отверстие решетки закрыто сеткой 9. Перегородки, отливаемые вместе с секторами решетки поднимаю' измельченный уголь, который затем при падении подхватывается потоком газов i выносится по трубопроводу 10 в сепаратор.

Инструкцией Минпромстройматериалов предусматривается, что температура газов при поступлении в мельницу должна быть равна 250—350°, на выходе — 70—100° и перед вентилятором — 50—70°. Уголь должен подаваться в мельницу в кусках не более 20 мм. При тонкосп помола, соответствующей остатку 10—12% на сите 0090, мельница размеров 2,18x4,37 м обеспечивает производительность в 8— 9 т/ч. Мощность электродвигателе 190 квт. Трубные мельницы.

Трубные мельницы в промышленности строительных материалов применяются в основном на цементных заводах. Наиболее распространены трубные мельницы размером 2,2x13, 2,55x13, 3,2x8,5 и 3,2х 15 м. Готовы к серийному выпуску мельницы размером 4Х 13,5 м и 4,5х 16 м. Мельницы размером 2,2х 13 и 2,55х 13 м в последние годы не выпускаются.

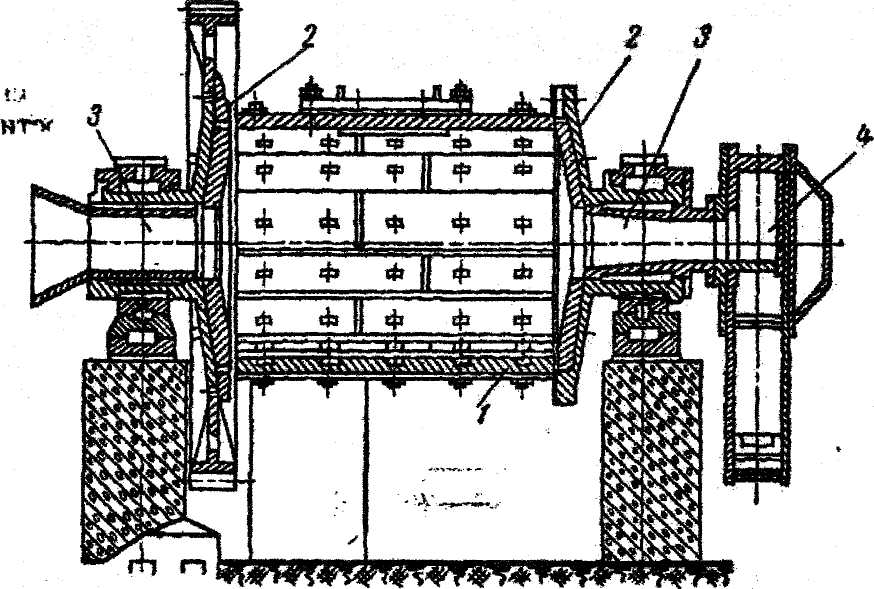

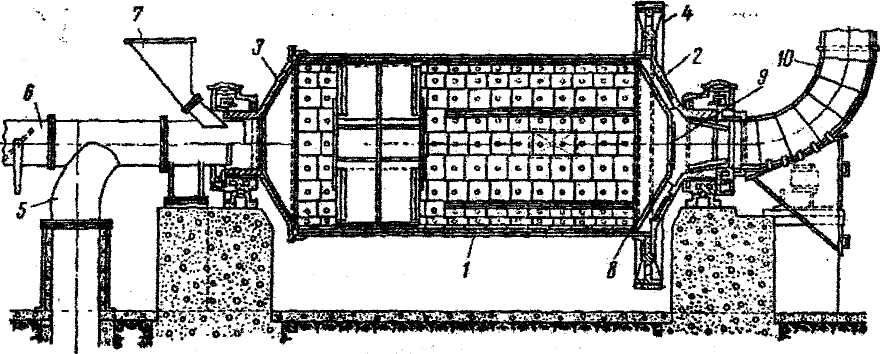

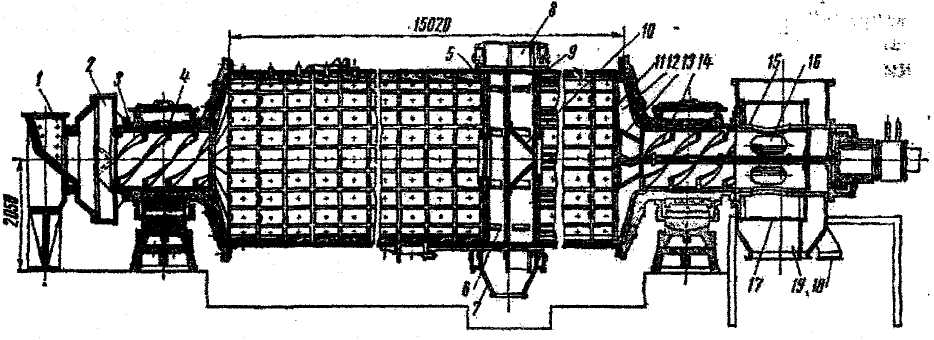

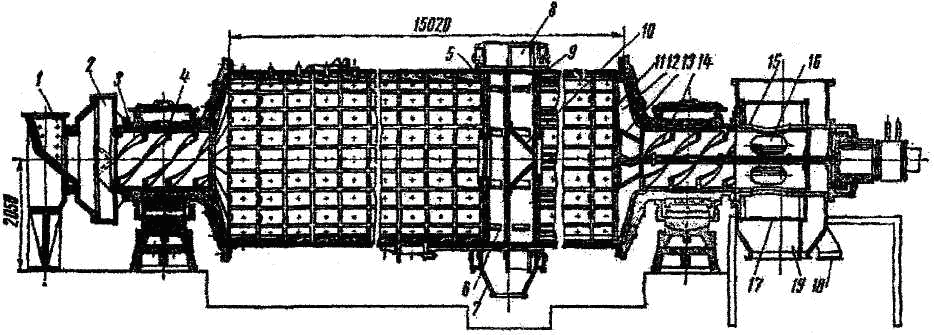

На рис. 10.35 показан общий вид двухкамерной трубной мельницы размером 3,2Х 15 в с центральным приводом. Эти мельницы предусмотрены как для мокрого, так и дл сухого помола и могут работать как в открытом, так и в замкнутом циклах. На рис. 10.36 представлен разрез мельницы (без приводного устройства). Принцип работы мельницы сводится к следующему: материал, подлежащий измельчению, при посредстве дозаторов подается в приемную воронку 1 и через питатель 2 в трубошнек 3, установленный в полой цапфе загрузочного днища 4, и далее в первую камеру мельницы. По мере измельчения материал продвигается к межкамерной перегородке 5 и через щели в ней, а затем через отверстия 6 поступает в сборный кожух 7 Собирается в нижней его части, откуда при посредстве элеватора подается в сепараторы.

Выделенные в сепараторах тонкие фракции по аэрожелобам поступают в пневматические камерные насосы, которыми подаются в силосы.

Рис. 10.35 Двухкамерная трубная мельница.

Недоизмельченный материал (крупка) при посредстве аэрожелобов подается во вторую камеру мельницы, через приемный патрубок 8 и затем при посредстве лопастей 9 поднимается, ссыпаясь потом на конус 10, который направляет материал во вторую камеру. При перегрузке материалом второй камеры часть крупки может был направлена снова в первую камеру.

Рис. 10.36 Продольный разрез двухкамерной трубной мельницы.

В процессе работы мельницы при ударе шаров о материал происходит интенсивное выделение тепла и вследствие этого нагревание клинкера и выделение паров воды что вызывает замедление процесса помола. С целью предупреждения указанного нежелательного явления мельницу

непрерывно аспируют путем отсоса из нее нагретого запыленного воздуха, который затем очищается в циклонах и фильтрах. В случае необходимости рассматриваемая мельница может быть приспособлена для работы по открытому циклу. С указанной целью отверстия 6 закрываются крышками и материал направляется через отверстия в перегородке 5 во вторую половину кожуха откуда посредством лопастей 9 и конуса 10 направляется во вторую камеру. По мере измельчения материал выходит из мельницы через отверстия в решетке 11 и с помощью радиальных лопастей 12 и конуса 13 направляется в полую цапфу 14 разгрузочного устройства. Далее готовый материал поступает в разгрузочный патрубок 15 и затем через окна 16 падает на сито 17. Раздробленные мелющие тела задерживаются на сите и отводятся затем по патрубку 18, а готовый цемент через патрубок 19 направляется к месту складирования. Пустотелый цилиндрический барабан мельницы изготавливается из стальные листов, соединенных между собой сваркой. Внутренняя поверхность барабан облицована футеровочными бронеплитами, отлитыми из марганцовистой стали или и отбеленного чугуна. С торцов корпус закрыт литыми стальными днищами

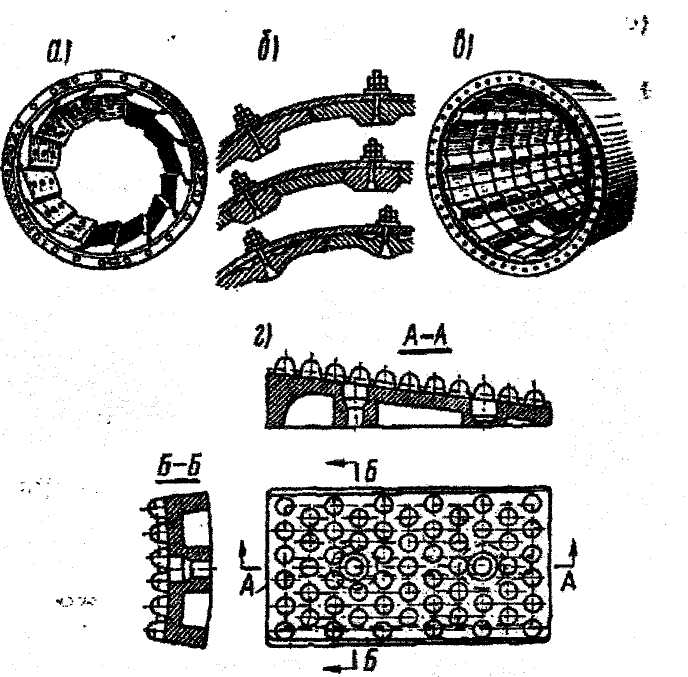

Рис. 10.37 Бронефутеровочные плиты мельниц:

а - ступенчатая; б - плиточная с болтовым креплением; в - плиточная с

безболтовым креплением; г — со ступенчатыми (каблуковыми) плитами.

центральные части которых выполнены в виде цапф; последними барабан опирается на подшипники, охлаждаемые водой.

Удельное давление, создаваемое силами тяжести барабана и соединенных с ним деталей, также центробежными силами инерции, на должно

превышать 1,6 Мн/м2. Цапфовые подшипники заливаются низкооловянистыми баббитами или безоловянистыми цинково алюминиевыми сплавами.

Мельница на 28—32% объема барабан; загружается мелющими телами:

шарами в первых камерах и цилиндриками (цилъпебсом) в последней камере. Цапфы выходного днища через разгрузочный патрубок соединены с валом (через шлицевые муфты), а последний — с одноступенчатые редуктором (рис. 10.35).

Рис. 10.38 Схема

установки сепереторной мельницы.

Во вращение барабан мельницы приводится от тихоходной синхронного двигателя мощностью 2000 квт при числе оборотов 1,67

об/сек. В приводном узле мельницы кроме основного двигателя предусмотрен вспомогательный электродвигатель (см. рис. 10.35,

который через редуктор соединяется с быстроходным валом редуктора. Вспомогательный двигатель мощностью 2,8 квт обеспечивав медленный поворот мельницы при ремонтах и при пуске. При мокром помоле сырья работа может производиться как по открытому, так и по замкнутому циклам, В последнем случае в установку дополнительно вводятся виброгрохот и гидроциклон или только гидроциклон (см. рис. 10.26, г, д). Для облицовки внутренней поверхности барабана мельницы 3,2x15 м в первое камере предусматривается установка фасонных плит, а во второй — плоских.

На рис. 10.37 представлены различные типы бронефутеровочных плит.

Плиты укладываются на резиновые звукоизолирующие прокладки. В мельнице 3,2 X 15 л для футеровки первой камеры применяются только каблуковые плиты. Фасонные плиты позволяют несколько снизить число оборотов барабана за счет обеспечиваемого ими увеличения высоты подъема загрузки.

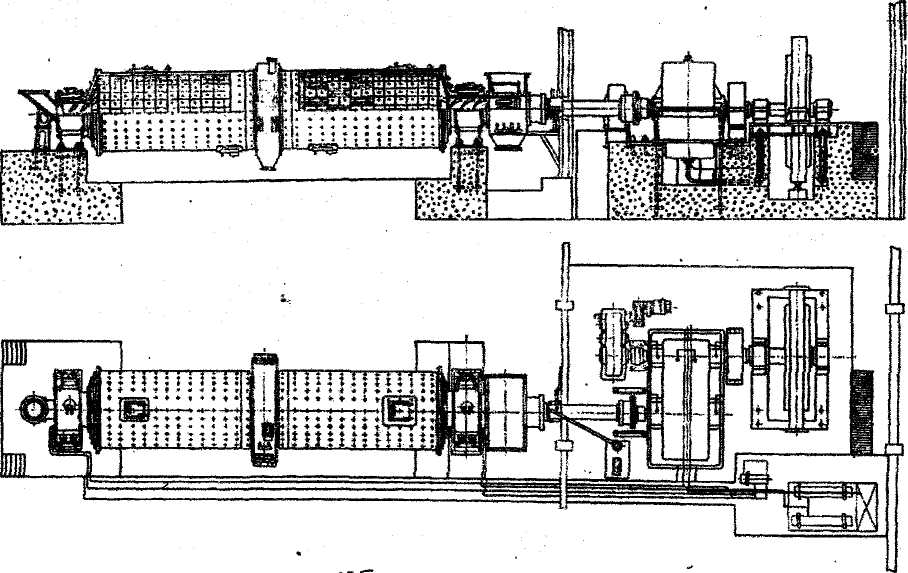

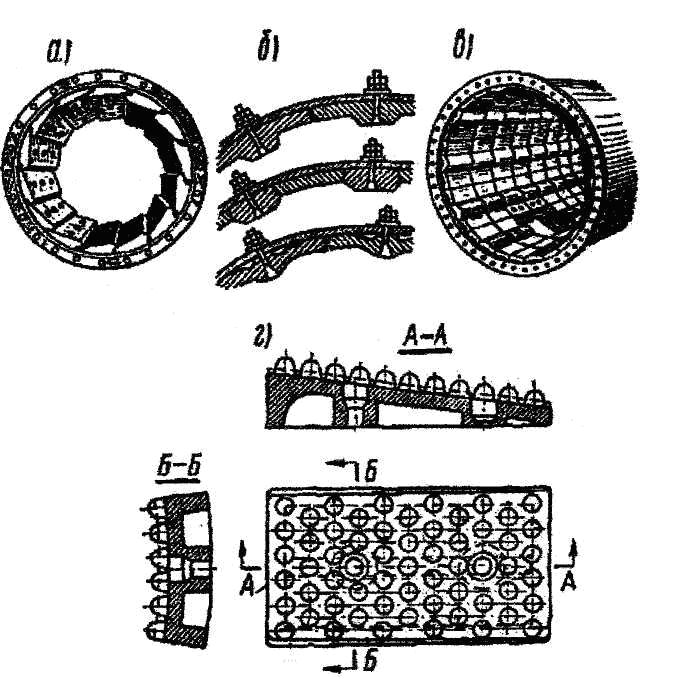

На рис. 10.38 дана принципиальная схема установки сепараторной

мельницы.

Рис. 10.39 Барабанная мельница без мелющих тел.

Материал из бункера весовым ленточным дозатором 1 подается в приемную воронку 2 и через загрузочное днище 3 в барабан 4. По выходе из первой камеры, как указывалось ранее, материал поступает по аэрожелобам в элеваторы 5 и затем подается в сепараторы 6. Готовый продукт из сепараторов при посредстве аэрожелоба 7 направляется к пневматическим камерным насосам, а крупка поступает на последующий домол во вторую камеру мельницы через воронку 8 сборника 7 (см. рис. 10.36) или в случае необходимости частично в приемную воронку 2 (рис. 10.38). Запыленный аспирационный воздух, отсасываемый из мельницы, направляется по трубопроводам 8 в

циклоны 9, а затем в рукавные фильтры 10. Очищенный от пыли воздух удаляется в атмосферу.

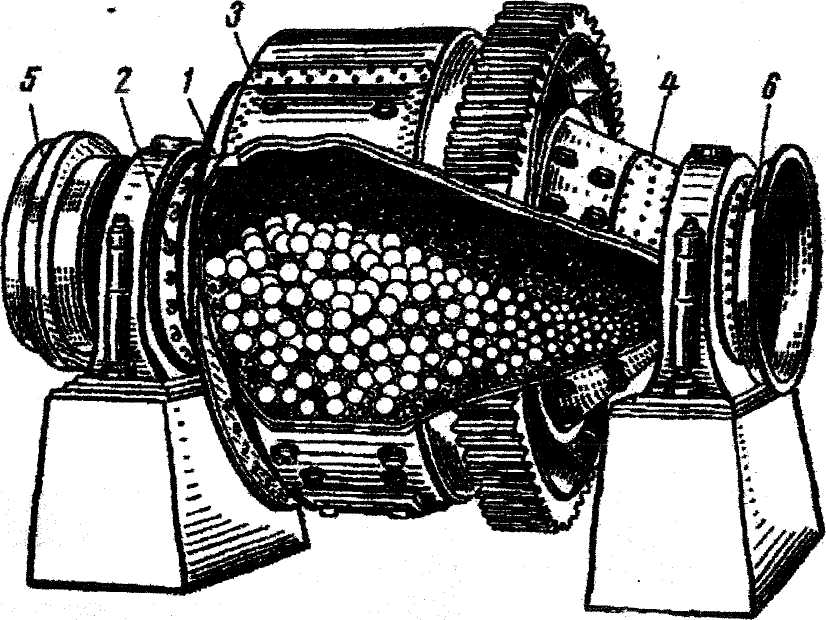

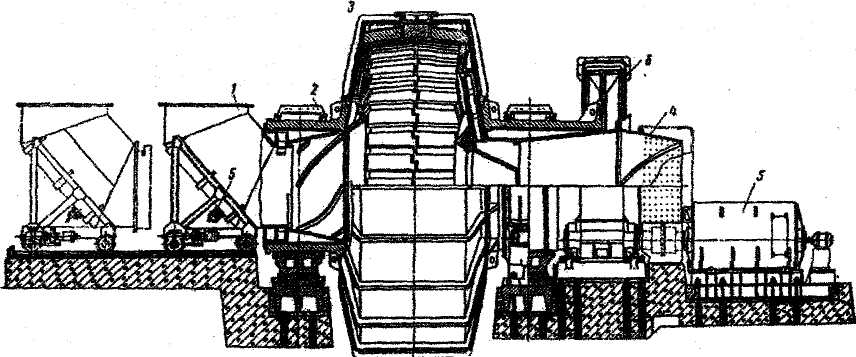

Барабанные мельницы для бесшарового измельчения.

Работа мельниц без мелющих тел основана на том, что для измельчения материала применяются куски, этого же материала, т. е. происходит так называемое самодробление.

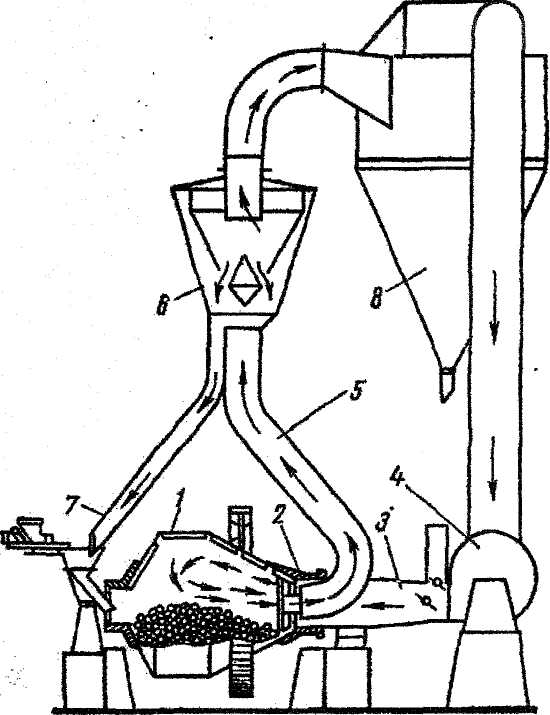

Рис. 10.40 Барабанная мельница мокрого самоизмельчения.

Компания «Аэрофол-Мил» (США) выпускает барабанные мельницы без мелющк тел, предназначенные для дробления и помола материалов на предприятия асбестовой, керамической, металлургической гипсовой тальковой и другк отраслей промышленности. Мельница работает в замкнутом цикле с сепараторов. Материал в мельницу загружается в кусках размером до 450мм и размалывается до сравнительно высокойтолщены помола.

Мельница «Аэрофол» (рис.10.39) имеет следующую конструкцию Барабан мельницы большого диаметра (5-8 м) по торцам имеет днища 2 центральная часть которых выполнена в виде цапф 3 которыми барабан опирается на подшипники. Барабан мельницы приводится во вращение от электродвигателя через редуктор венцовое зубчатое колесо 5. С внутренней стороны барабан выложен броневым плитами при этом в боковых плитах имеются треугольные выступы, которые обеспечивают отбрасывание крупных кусков к центру, предупреждая тем самым разделение в последующем кусков по крупности Барабан вращается с число оборотов, составляющим 85—90% от критического при это материал непрерывно поднимается и обрушивается. Крупные измельчают меньшие по размером.

Необходимо, однако, отметить, что для ряда материалов чистое «самоизмельчение не всегда дает желаемый эффект, вследствие того что

в барабане накапливаете большое количество кусков так называемого критического размера (12—25 мм), т. е. таких, которые сами не могут обеспечить эффективного размола и в то же врем имеющиеся крупные куски измельчают их недостаточно интенсивно. Дл предупреждения этого рекомендуется добавлять в барабан мельницы небольшое количество металлических шаров (примерно 2,5% от объема барабана), В мельнице может измельчаться материал влажностью до 3—4,5% без понижении производительности. При применении продувки горячими газами влажности материала может доходить до 12%. По данным фирмы «Аэрофол-Мил» производительность мельницы диаметром 5,2 м и длиной 1,56 м при помоле тальк составила 12,5 т/ч по готовому продукту, в котором частицы размером менее 44 мм составляли 91,5%. Удельный расход мощности был равен 44 квт*ч/т. Мельницы для бесшарового измельчения эффективны в тех случаях, когда нежелательно наличие в готовом продукте металлических частиц, появляющихся вследствие износа шаров.

В Советском Союзе впервые мельницы бесшарового измельчения наши применение в горнорудной промышленности. Уральский завод тяжелого машиностроения изготовил и принял участие в монтаже на Центральном горне обогатительном комбинате Криворожского железорудного бассейна промышленное мельницы сухого самоизмельчения со следующей технической характеристикой:

Производимые (паспортная), т/ч 150

Внутренний диаметр барабана, м 5,7

Длина барабана, м 1,85

Число оборотов барабана» об/сек 0,217—0,30

Мощность электродвигателя, кет 705

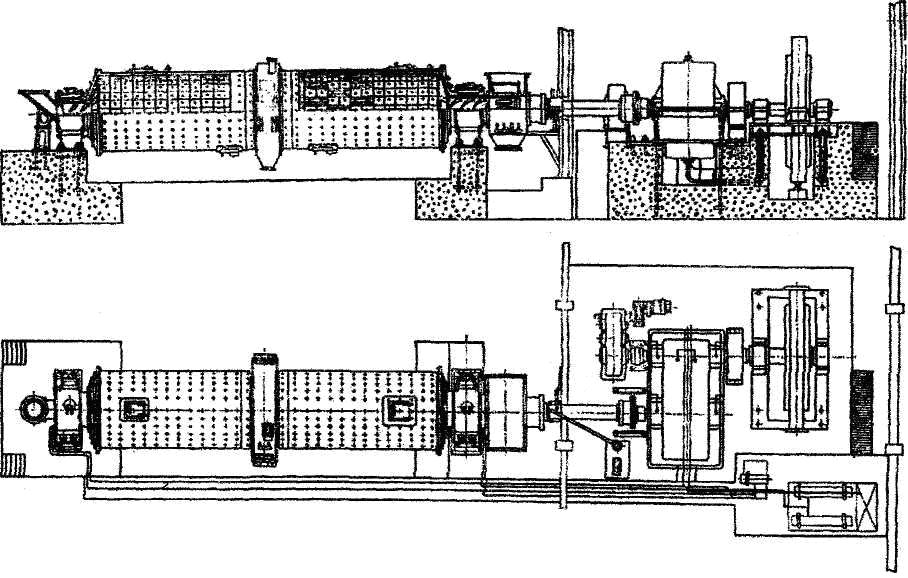

Сызранский завод тяжелого машиностроения изготовил промышленную мельницу диаметром 7,2 м для мокрого измельчения, работающую в замкнутом цикле с классифицирующими аппаратам. Материал в мельницу (рис. 10.40) загружается при помощи питателя 1 с вибратором 2 через пустотелую цапфу поступает в барабан 3. Куски материала специальным лифтерами, а также за счет центробежной силы инерции поднимаются при вращении барабана и затем, падая и соударяясь друг с другом и с футеровкой, разрушаются измельченный продукт проходит через разгрузочную цапфу в барабанный конический грохот 4.

Привод барабана мельницы во вращение осуществляется от электродвигателя i через редуктор и зубчатое венцовое колесо 6. Техническая характеристика мельницы:

Внутренний диаметр барабана, м 7,0

Длина барабана, м 2,2

Ориентировочная производительность, m/ч 130

Пределы регулирования числа оборотов, об/сек 0,163—0,232

Крупность поступающих кусков, м 0,3

Мощность электродвигателя, кем 760