- •Тема 10 "Машины и оборудование для переработки каменных материалов"

- •10.1 Общие сведения.

- •10.2 Способы измельчения каменных материалов.

- •10.3. Машины для дробления каменных материалов

- •10.4 Щёковые дробилки.

- •10.3.2 Конусные дробилки.

- •10.3.4 Дробилки ударного действия.

- •10.4 Способы, схемы, сортировки каменных материалов и типы сортировочных поверхностей.

- •10.5.2 Оборудование для мойки каменных материалов.

- •10.6 Дробильно-сортировочные установки и заводы.

- •10.7 Мельницы.

- •10.7.1 Мельницы шаровые, общие сведения и классификация.

- •10.7.2 Молотковые мельницы. Общие сведения.

- •10.7.3 Мельницы для сверхтонкого измельчения. Общие сведения.

- •10.8 Контрольные вопросы.

- •Тема 11 "Машины и оборудование для приготовления бетонных смесей и растворов. Машины и оборудование для бетонных работ" (4 часа)

- •11.1 Машины и оборудование для приготовления бетонных смесей и растворов.

- •11.1.1 Технология приготовления смесей и растворов.

- •11.1.2 Оборудование для приготовления смесей и растворов. Общие сведения.

- •11.1.3 Растворомешалки.

- •11.1.4 Дозаторы.

- •11.3 Растворо - и бетоносмесительные установки и заводы.

- •11.4 Оборудование для транспортирования смесей и растворов.

- •11.4.1 Автобетоносмесители.

- •11.4.2 Бетоно-и растворонасосы.

- •11.5 Оборудование для уплотнения цементобетонных смесей.

- •11.5 Контрольные вопросы.

- •Тема 12 "Машины и оборудование для отделочных и кровельных работ" (4 часа)

- •12.1 Машины и оборудование для штукатурных работ.

- •12.1.1 Штукатурные станции и агрегаты.

- •12.1.2 Сопловые устройства.

- •12.1.3 Затирочные машины.

- •12.2 Оборудование и ручные машины для малярных работ.

- •12.3 Машины и оборудование для устройства кровель.

- •12,4 Машины для отделки полов.

10.2 Способы измельчения каменных материалов.

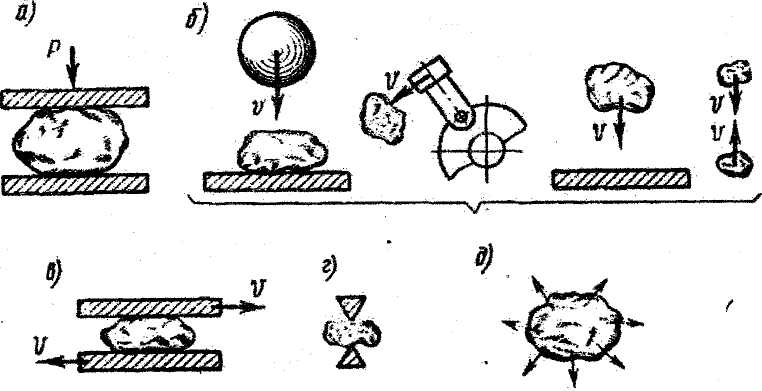

Дробить материалы можно приложением статических и динамических нагрузок. Различают следующие способы дробления и измельчения: раздавливание (рис. 10.2, а), разрушение ударом (рис. 10.2, б), истирание

Рис. 10.2 Схемы способов дробления и измельчения.

(рис. 10.2, в), раскалывание (рис. 10.2, г). Во многих случаях дробление происходит при одновременном действии раздавливания и истирания (рис. 10.2, д). Дробление разделяют на крупное, среднее, мелкое и тонкое (помол). В табл. 10.1 приведена характеристика различных стадий дробления каменных материалов.

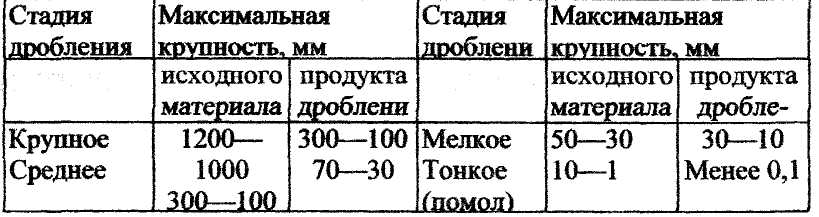

Таблица 10.1 Характеристика различных стадий дробления.

В зависимости от требуемой степени измельчения материалов машины подразделяют на дробилки и мельницы. Некоторые машины (например, валковые дробилки) в зависимости от режимов и условий могут работать как дробилки или как мельницы.

10.3. Машины для дробления каменных материалов

В строительстве ежегодно потребляется большое количество каменных материалов: щебня, гравия и песка. Большая часть этих материалов используется на приготовление бетона. Добыча песка и гравия производится в естественных отложениях механическим или гидравлическим способом, а щебня из естественного камня путем дробления взорванных скальных пород. Добываемые каменные материалы перерабатываются на камнедробильных и промывочно-сортировочных заводах, а затем в виде готового продукта стандартного качества доставляются потребителю.

В зависимости от степени измельчения материалов дробильные машины разделяют на дробилки и мельницы. Некоторые машины могут работать как дробилки и как мельницы (например, валковые дробилки, бегуны). По принципу действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые и роторные дробилки; мельницы — на барабанные, шаровые, бегунковые и вибрационные. Различные типы дробилок позволяют получить определенную, присущую данной конструкции, степень дробления: щековые — 2...8; валковые— 1,5... 10; конусные — 3...8; молотковые — 5...30; мельницы—10...20.

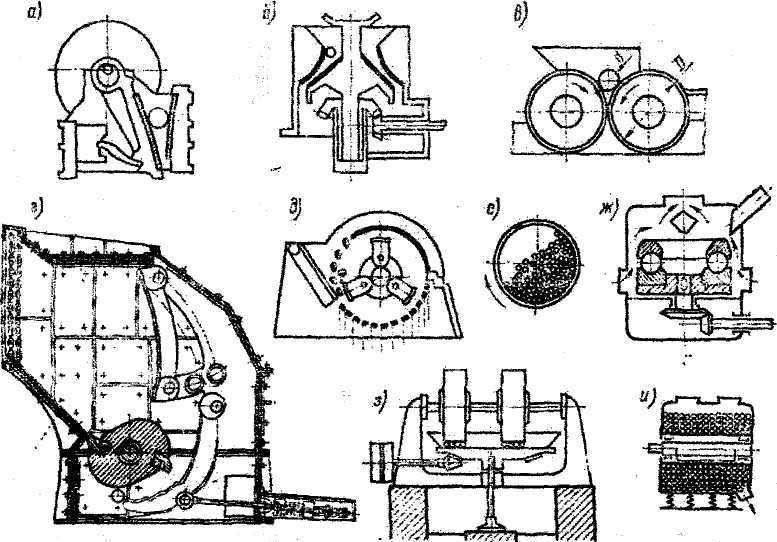

Выбор типа дробильного оборудования осуществляют в зависимости от максимальной крупности кусков исходного материала, его прочности, необходимой степени дробления и требуемой производительности. На рис. 10.3 показаны схемы дробилок и мельниц. Основными показателями работы I дробилок являются максимальная крупность продукта дробления в мм, степень I измельчения, удельный расход энергии в кВт-ч/мЗ или кВт-ч/т и производительность в мЗ/ч или т/ч.

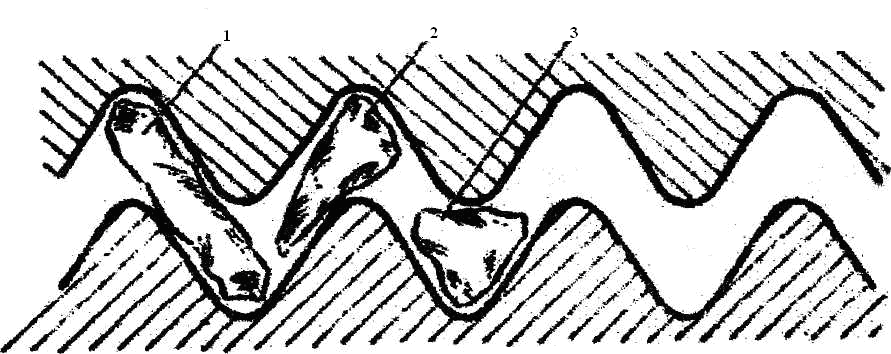

Продукт дробления любой машины содержит зерна определенного размера (крупность их зависит в основном от ширины выходной щели и вида горной породы), а также переизмельченный материал крупностью 0—10 мм или 0—5 мм, который как отход на большинстве предприятий не используют. Зерна крупнее ширины разгрузочной щели дробилки называют сверхмерным материалом. Его процентное содержание и максимальный размер зависят от конфигурации рабочих органов и ширины разгрузочной щели дробилки. Наиболее крупные куски сверхмерного материала обычно имеют

лещадную форму. Характер прохождения сверхмерных зерен приведен на pnciO.4. Тип дробильного оборудования выбирают с учетом крупности исходного материала, его прочности и абразивности, а также требований к зерновому составу продукта дробления и производительности. Конструкция различных дробилок позволяет получить определенную, присущую

Рис. 10.3 Схемы дробилок и мельниц:

а - щёковая; б - конусная; в - валковая; г - роторная; д - молотковая;

е - шаровая мельница; ж, з - валковые; и - вибромельница.

данной конструкции степень дробления: для щековых 1 = 2-8, для валковых — 1,5 - 10 ; для конусных при крупном дроблении с крутым конусом — 3-8 (они обычно работают при i = 3 - 4), для среднего и мелкого дробления с пологим конусом i = 2,5 - 6,0, для молотковых дробилок i = 5 - 30. На мельницах получают степень измельчения i = 10т20. Если требуется высокая степень дробления, а куски исходного материала имеют большие поперечные размеры, приходится дробить этот материал в 2—3 стадии. Такое дробление ведут последовательно на дробилках разных типов. При каждой стадии дробления получается только часть материала с требуемыми размерами. На следующей же стадии эти куски материала могут раздробиться настолько мелко, что не будут соответствовать техническим требованиям. Для того чтобы в дробилку не попадали куски материала, размеры которых меньше или равны тем, которые получаются на выходе из этой дробилки, такие куски предварительно отсеивают из исходного материала на грохотах, установленных перед дробилками.

разгрузочную щель щёковой дробилки:

1 - лещадные зёрна; 2 - клиновые; 3 - кубообразные.

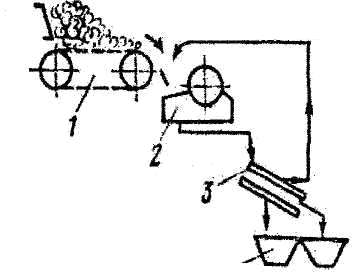

Рис.10.5 Одностадийная схема дробления в открытом цикле:

1 - питатель; 2 - щёковая дробилка

3 - грохот; 4 - бункер.

Рис. 10.6 Схема стадийного дробления в замкнутом цикле 1 - питатель; 2 - щёковая дробилка; 3 - грохот;

4 - конусная дробилка; 5 - бункер.

Дробилки последних стадий работают, как правило, в замкнутом цикле с грохотами. При этом материал крупнее заданного размера с верхнего яруса сит возвращается в ту же дробилку для повторного дробления. Схемы движения материала показаны на рис. 10.5 и рис. 10.6.