- •Тема 10 "Машины и оборудование для переработки каменных материалов"

- •10.1 Общие сведения.

- •10.2 Способы измельчения каменных материалов.

- •10.3. Машины для дробления каменных материалов

- •10.4 Щёковые дробилки.

- •10.3.2 Конусные дробилки.

- •10.3.4 Дробилки ударного действия.

- •10.4 Способы, схемы, сортировки каменных материалов и типы сортировочных поверхностей.

- •10.5.2 Оборудование для мойки каменных материалов.

- •10.6 Дробильно-сортировочные установки и заводы.

- •10.7 Мельницы.

- •10.7.1 Мельницы шаровые, общие сведения и классификация.

- •10.7.2 Молотковые мельницы. Общие сведения.

- •10.7.3 Мельницы для сверхтонкого измельчения. Общие сведения.

- •10.8 Контрольные вопросы.

- •Тема 11 "Машины и оборудование для приготовления бетонных смесей и растворов. Машины и оборудование для бетонных работ" (4 часа)

- •11.1 Машины и оборудование для приготовления бетонных смесей и растворов.

- •11.1.1 Технология приготовления смесей и растворов.

- •11.1.2 Оборудование для приготовления смесей и растворов. Общие сведения.

- •11.1.3 Растворомешалки.

- •11.1.4 Дозаторы.

- •11.3 Растворо - и бетоносмесительные установки и заводы.

- •11.4 Оборудование для транспортирования смесей и растворов.

- •11.4.1 Автобетоносмесители.

- •11.4.2 Бетоно-и растворонасосы.

- •11.5 Оборудование для уплотнения цементобетонных смесей.

- •11.5 Контрольные вопросы.

- •Тема 12 "Машины и оборудование для отделочных и кровельных работ" (4 часа)

- •12.1 Машины и оборудование для штукатурных работ.

- •12.1.1 Штукатурные станции и агрегаты.

- •12.1.2 Сопловые устройства.

- •12.1.3 Затирочные машины.

- •12.2 Оборудование и ручные машины для малярных работ.

- •12.3 Машины и оборудование для устройства кровель.

- •12,4 Машины для отделки полов.

10.7.2 Молотковые мельницы. Общие сведения.

Размол материала в молотковых быстроходных мельницах основан на ударе быстродвижущегося била (молотка).

Область применения молотковых мельниц — грубый помол мягких пород (гипса, асбеста, мягких каменных углей, глины и т. п.), подаваемых в мельницу кусками размером до 10—20 мм. Пропуская через камеру дробления молотковых мельниц подогретый воздух или газы, можно вести помол влажных материалов, производя одновременно подсушку их. В гипсовой промышленности молотковые мельницы применяют для одновременного помола и дегидратации его. Воздух или газы, необходимые для сушки, поступают в мельницу или под напором дутьевыми вентиляторами или при разрежении отсасываются вытяжными вентиляторами. Частично воздух (газы) прогоняется через камеру за счет вентилирующего действия ротора мельницы.

Молотковые мельницы подразделяются на три группы: аэробильные мельницы с жестко закрепленными билами; шахтные мельницы со свободно подвешенными молотками; дезинтеграторы с жестко закрепленными билами (пальцами). Шахтные мельницы.

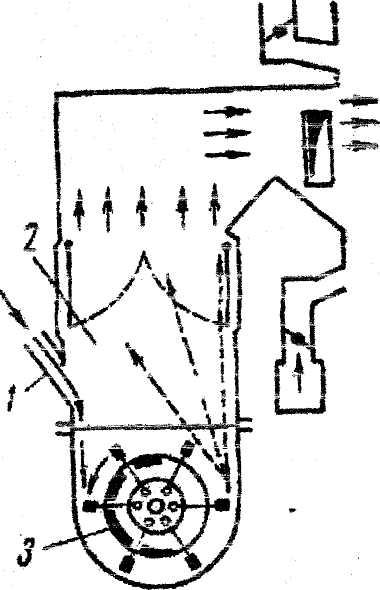

За последние годы в промышленности строительных материалов все большее применение находят так называемые шахтные мельницы. Подлежащий измельчению материал подается по трубе 1 (рис. 10.41) в шахту 2, установленную над мельницей. Материал вводится в помольную камеру по направлению вращения ротора 5, при этом готовые мелкие фракции, всегда имеющиеся в измельченном материале, подхватываются потоком газов, поступающих в корпус по специальным приемным каналам 1 (см. рис. 10.42). Частицы материала, измельчающиеся ударами бил 2, при этом подсушиваются. Процесс сушки в основном заканчивается в мельнице. Подсушенные и измельченные частицы по ступают в шахту, в которой отвеиваются под действием гравитационных сил. Частицы, скорость витания которых менее скорости потока,

Рис. 10.41 Схема шахтной мельницы.

уносятся в осадительные устройства, где собирается готовый продукт. Частицы же, для которых скорость потока недостаточна, выпадают из него и поступают обратно в мельницу для домола. Таким образом, шахта выполняет роль сепаратора. При изменении скорости воздуха в шахте изменяется также тонкость помола. С уменьшением скорости воздуха тонкость помола повышается и, наоборот. Как отмечалось ранее, молотковые мельницы рассмотренной конструкции применяются также для одновременной сушки и помола различных материалов, а также для совмещенного обжига (дегидратации) и помола гипса. В указанном случае к корпусу мельницы подводятся от специального подтопка горячие газы с температурой до 300—400°.

Шахтные мельницы характеризуются диаметром и длиной ротора. Так, ШМА-800/391 означает: аксиальная шахтная молотковая мельница с ротором диаметром 800 мм и длиной 391 мм. Шахтные мельницы выпускаются с роторами диаметром от 800 до 1 600 мм и длиной ротора от 391 до 2004 мм. При вращении ротора в помольной камере создается разрежение, чем обеспечивается засос воздуха через приемные каналы 1 (см. рис. 10.41).

Размол материала в шахтной молотковой мельнице происходит за счет удара молотков о частицы материала; повторного удара материала о броневые плиты, которыми облицована внутренняя поверхность камеры; истирания материала молотками при протаскивании его в нижней зоне камеры и, наконец, истирания материала о материал. Вновь поступающий материал и возврат из шахты скользят вдоль стенки камеры в

Рис. 10.42 Шахтная мельница.

верхней ее части и заполняют пространство между стенкой и билами. Вращающиеся молотки срезают прилегающую к ним часть материала, протаскивают ее и затем выбрасывают в шахту (см. рис. 10.41) После удара молотка о материал он несколько отклоняется от своего радиального положения. В процессе работы мельницы в ней имеется определенное количество материала, который частично находится в помольной камере и в большей части — в шахте. При вращении ротора молотки продвигают измельчаемый материал по направлению к выходу. Под действием центробежной силы инерции молотков материал дополнительно разрушается и уплотняется. Продвижение материала происходит со скоростью, равной окружной скорости молотков, при этом имеет место скольжение материала по материалу и частичное скольжение молотков относительно материала.

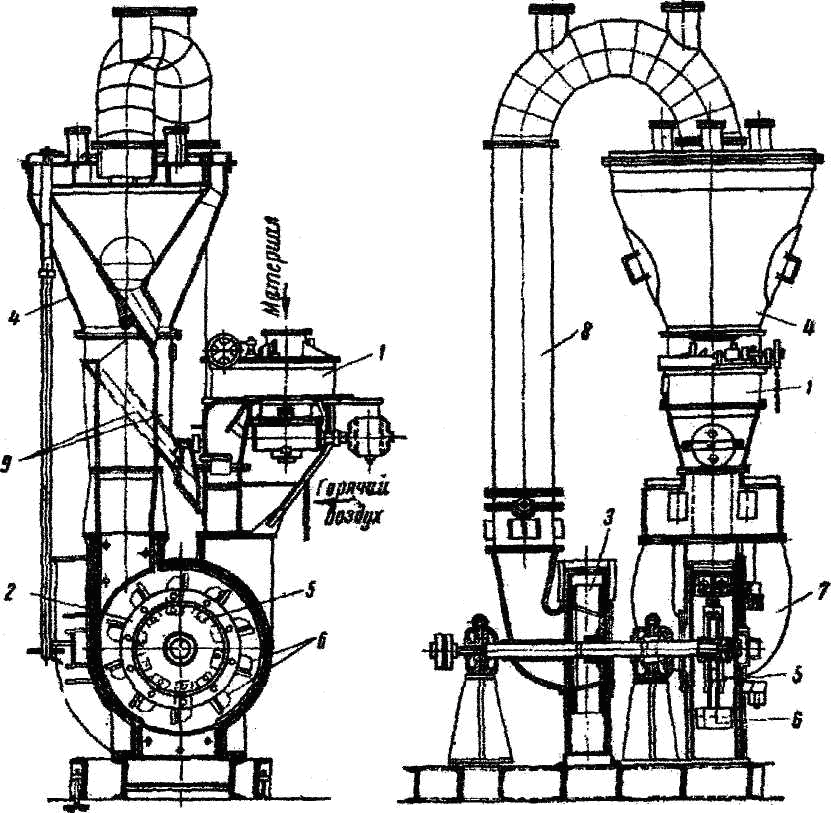

Рис. 10.43 Аэробильная мельница.

Дробильные мельницы.

Представленная на рис. 10.43 аэробильная молотковая мельница завода «Комега» состоит из следующих основных узлов и механизмов; тарельчатого питателя 1, ротора с билами 2, вентилятора 3, сепаратора 4. Ротор 2 имеет диск 5, снабженный по окружности жестко закрепленными билами 6. Подлежащий измельчению материал тарельчатым питателем I равномерно

подается через загрузочные рукава 7 в центральную часть мельницы (через отверстия в торцовых стенках).

Измельчение происходит как при ударе бил о куски материала, так и в дальнейшем при ударе материала о броню мельницы, а также за счет истирания материала билом и материала о материал. Ротор, вращающийся с окружной скоростью около 80 м1сек, выбрасывает измельченный материал в трубу над горловиной мельницы. Вентилятор 3, соединенный трубой 8 с воздушным сепаратором 4, создает в системе разрежение и вызывает тем самым интенсивный ток воздуха (газов) вверх от мельницы к воздушному сепаратору (см. разд. II). В сепараторе происходит отделение крупных частиц материала от мелких. При этом крупные частицы по трубе 9 возвращаются обратно в мельницу, а мелкие вместе с отработанным воздухом (газами) отсасываются вентилятором 3 и далее направляются в пылеосадительные устройства. Аэробильные мельницы выпускаются двух типов: А и Б производительностью соответственно 2,5 и 5 т/ч при тонкости помола по углю Rss=12%. Мощность электродвигателей 50 и 90 квт. Дшентеграторы.

Среди молотковых мельниц по конструкции выделяется мельница корзинчатого типа — дезинтегратор. Дезинтеграторы применяются для измельчения комьев глины, трепела, мела и других мягких материалов, малоабразивных.

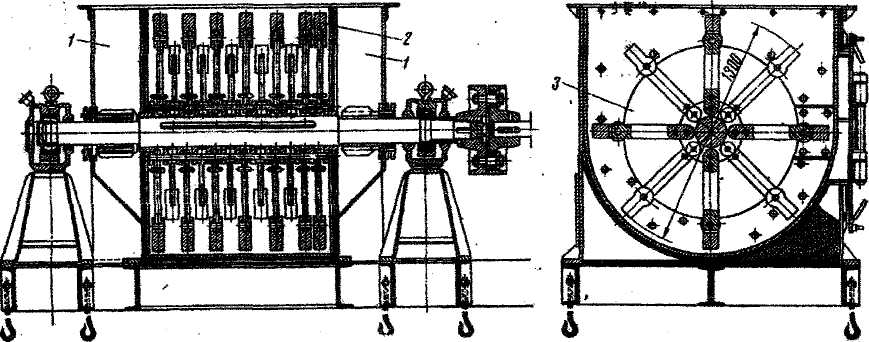

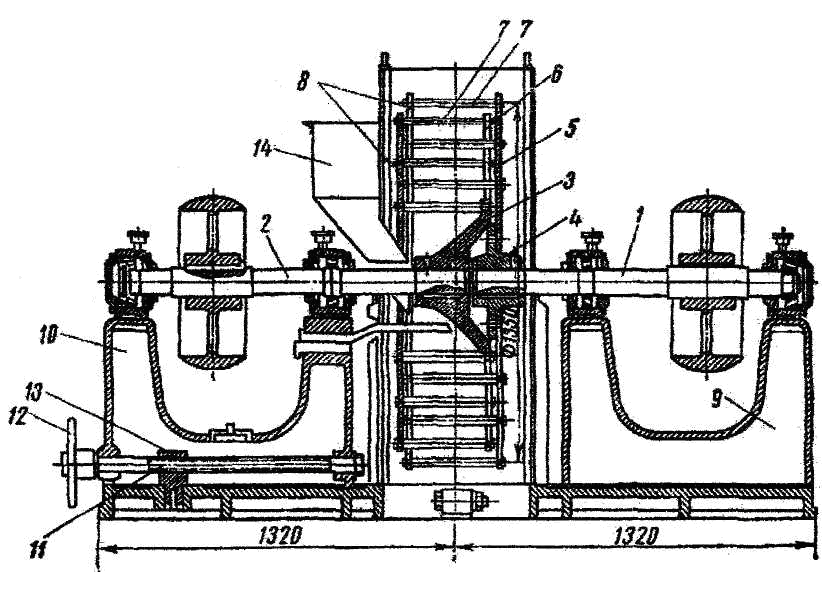

Конструкция дезинтеграторов следующая (рис. 10.44)- На приводных валах 1 и 2 насажены прикрепленные к ступицам 3 и 4 диски 5 и 6. По окружности дисков расположены три концентрических ряда стальных пальцев. Концы пальцев 7 каждого ряда скреплены между собой кольцами 8. Диски с пальцами, называемые корзинами, вращаются навстречу друг другу. Корзины заключены в кожух из листовой стали, в верхней части (съемной) которого имеется загрузочная воронка. Машина

Рис. 10.44 Корзинчатая мельница

смонтирована на чугунной массивной плите. На ней установлены стойки 9 и 10, на которых покоятся подшипники, несущие валы. На стойке 10 закреплен винт 11с маховичком 12. К плите крепится гайка 13. При вращении маховичка 12 выдвигается стойка 10, а вместе с ней вал 2 с закрепленной на нем корзиной. Такое устройство позволяет легко и просто сменять быстроизнашивающиеся пальцы и корзины. Материал, подлежащий измельчению, подается через воронку 14 в центральную часть корзин. Встречаясь с первым рядом быстровращающихся пальцев внутренней корзины, куски материала разбиваются и под действием центробежной и тангенциальной сил направляются к последующим концентрическим рядам пальцев, которые производят дальнейшее их измельчение.