- •Казань – 2008

- •1 Общий расчет привода

- •1.1 Кинематическая схема и ее анализ. Исходные данные

- •1.2 Выбор электродвигателя

- •1.3 Кинематический расчет привода

- •Передаточное отношение определяется по формуле

- •1.4 Силовой расчет привода

- •Результаты общего расчета привода

- •2 Расчет червячной передачи

- •2.1 Расчетная схема. Исходные данные

- •2.2 Выбор материала червяка и колеса

- •Ожидаемая скорость скольжения, для рассматриваемого задания

- •2.3 Допускаемые контактные напряжения

- •2.4 Допускаемые изгибные напряжения

- •2.5 Проектировочный расчет

- •2.5.1 Межосевое расстояние

- •2.5.2 Основные параметры передачи

- •2.5.3 Геометрические размеры червяка и колеса

- •2.5.4 Кпд передачи

- •2.5.5 Тепловой расчет передачи

- •2.5.6 Силы в зацеплении

- •2.5.7. Степень точности зацепления

- •2.6. Проверочный расчет

- •2.6.1. Проверочный расчет по контактным напряжениям

- •2.6.2. Проверочный расчет по напряжениям изгиба зубьев

- •3 Эскизное проектирование передачи Общие положения

- •3.1.1 Расчетная схема. Исходные данные

- •3.1.2 Геометрические размеры вала и выбор подшипников

- •Диаметр вала (цапфы) под подшипники

- •3.2 Проектировочный расчет выходного вала и выбор подшипников

- •3.2.1 Расчетная схема. Исходные данные

- •3.2.2 Геометрические размеры выходного вала

- •3.3 Эскизная компоновка передачи

- •4 Проверочный расчет выходного вала

- •4.1 Расчетная схема. Исходные данные

- •4.2 Определение внешних нагрузок - реакций связей

- •4.3 Определение внутренних усилий в поперечных сечениях вала

- •4.4 Выбор материала. Расчет вала на статическую прочность.

- •5 Проверочный расчет подшипников выходного вала

- •5.1 Расчетная схема. Исходные данные

- •5.2 Расчет динамической грузоподъемности

- •6 Расчет соединения вал-ступица выходного вала

- •6.1 Расчетная схема. Исходные данные

- •6.2 Выбор и расчет основных параметров шпонки

- •7 Выбор муфты входного вала

- •8 Эскизное проектирование корпуса редуктора

- •8.1 Основные параметры корпуса редуктора

- •8.2 Расчет стаканов подшипников

- •8.3 Эскиз корпуса редуктора

- •9 Сборка и особенности эксплуатации редуктора

2.1 Расчетная схема. Исходные данные

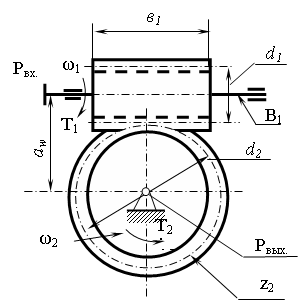

Расчетная схема червячной передачи составляется на основе кинематической схемы ЭМП и может быть представлена на рис. 2.

Рис.2 Расчетная схема червячной передачи

На расчетную схему в условных обозначениях наносятся все известные параметры, а также параметры, подлежащие определению в этом разделе. Исходные данные берутся из условия задания и общего расчета привода.

Исходными данными для рассматриваемого примера являются:

момент на входном валу Т1 = 45,44 Нм;

момент на выходном валу Т2 = 954,2 Нм;

передаточное число u = 30;

частота и угловая скорость вращения входного вала

ω1 = 78,5 с-1, nэл = 750 об/мин;

частота и угловая скорость вращения выходного вала

ω2 = 2,62 с-1, n2 = 25 об/мин;

ресурс работы привода t = 30000 часов.

2.2 Выбор материала червяка и колеса

Для червяков применяют те же марки сталей, что и для зубчатых колес (см. табл.5 [4]).

Термообработку – улучшение с твердостью ≤ 350 НВ применяют для передач малой мощности (до 1 кВт) и сравнительно малой длительностью работы. Для передач большей мощности при длительной их работе, с целью повышения КПД, применяют закалку до ≥ 45 HRC, шлифование и полирование витков червяка.

Материалы для червячных колес условно сведем в следующие три группы (см. табл.25 [1]).

Г р у п п а 1. Оловянные бронзы, применяемые при скорости скольжения VS ≥ 5 м/с.

Г р у п п а II. Безоловянные бронзы и латуни, применяемые при скорости скольжения VS = 2…5 м/с.

Г р у п п а III. Мягкие серые чугуны, применяемые при скорости скольжения VS < 2 м/с.

Так как выбор материала для колеса связан со скоростью скольжения, определяют предварительно ожидаемую скорость скольжения:

VS

≈ 0,45 ∙10-3n1![]() .

.

Ожидаемая скорость скольжения, для рассматриваемого задания

VS

≈ 0,45 ∙10-3∙

750∙

![]() 3,32

м/с.

3,32

м/с.

С учетом указанных рекомендаций из прилагаемых табл. 5 [4] выбираем:

для червяка – сталь 40Х, термообработка улучшение и закалка ТВЧ, твердость поверхности зубьев 45…50 НRC (420…500 НВ), σТ = 750 Н/мм2;

для зубчатого венца колеса – безоловянную бронзу марки

БрА9ЖЗЛ, отливка в кокиль σТ = 195 Н/мм2; σВ = 490 Н/мм2 (таблица 25 [4]).

2.3 Допускаемые контактные напряжения

Допускаемые контактные напряжения для материалов I г р у п п ы определяются в следующей последовательности:

определяется общее число циклов перемены напряжений

N = 60n2 ∙ t,

где t – ресурс работы редуктора, если по расчету N ≥ 25 ∙107, то принимают N = 25 ∙107;

коэффициент долговечности

КHL

=

![]() ;

;

коэффициент интенсивности изнашивания зубьев СV =1,66VS-0,352 или принимают в зависимости от скорости скольжения из следующего ряда:

VS, м/с |

5 |

6 |

7 |

≥ 8 |

СV |

0,95 |

0,88 |

0,83 |

0,8 |

Допускаемое контактное напряжение при числе циклов перемены напряжений, равном 107

[σ]НО = (0,75…9) σВ,

где коэффициент 0,75 для червяков принимают при НRС < 45,

(НВ ≥350); 0,9 при НRС ≥45 (НB>350),а σВ принимают по табл. 5 [4].

С учетом указанной последовательности, допускаемые контактные напряжения определяются по итоговой формуле

[σ]Н = КHL∙CV[σ]НО.

II г р у п п а. [σ]НО = 250 Н/мм2 для червяков при НВ ≤ 350;

[σ]НО = 300 Н/мм2 для червяков при (НВ ≥ 350).

Допускаемые контактные напряжения

[σ]Н = [σ]НО – 25 VS = 300-25∙3,32= 217 Н/мм2.

III г р у п п а. Допускаемые контактные напряжения

[σ]Н = 175 – 35 VS.