- •Казань – 2008

- •1 Общий расчет привода

- •1.1 Кинематическая схема и ее анализ. Исходные данные

- •1.2 Выбор электродвигателя

- •1.3 Кинематический расчет привода

- •Передаточное отношение определяется по формуле

- •1.4 Силовой расчет привода

- •Результаты общего расчета привода

- •2 Расчет червячной передачи

- •2.1 Расчетная схема. Исходные данные

- •2.2 Выбор материала червяка и колеса

- •Ожидаемая скорость скольжения, для рассматриваемого задания

- •2.3 Допускаемые контактные напряжения

- •2.4 Допускаемые изгибные напряжения

- •2.5 Проектировочный расчет

- •2.5.1 Межосевое расстояние

- •2.5.2 Основные параметры передачи

- •2.5.3 Геометрические размеры червяка и колеса

- •2.5.4 Кпд передачи

- •2.5.5 Тепловой расчет передачи

- •2.5.6 Силы в зацеплении

- •2.5.7. Степень точности зацепления

- •2.6. Проверочный расчет

- •2.6.1. Проверочный расчет по контактным напряжениям

- •2.6.2. Проверочный расчет по напряжениям изгиба зубьев

- •3 Эскизное проектирование передачи Общие положения

- •3.1.1 Расчетная схема. Исходные данные

- •3.1.2 Геометрические размеры вала и выбор подшипников

- •Диаметр вала (цапфы) под подшипники

- •3.2 Проектировочный расчет выходного вала и выбор подшипников

- •3.2.1 Расчетная схема. Исходные данные

- •3.2.2 Геометрические размеры выходного вала

- •3.3 Эскизная компоновка передачи

- •4 Проверочный расчет выходного вала

- •4.1 Расчетная схема. Исходные данные

- •4.2 Определение внешних нагрузок - реакций связей

- •4.3 Определение внутренних усилий в поперечных сечениях вала

- •4.4 Выбор материала. Расчет вала на статическую прочность.

- •5 Проверочный расчет подшипников выходного вала

- •5.1 Расчетная схема. Исходные данные

- •5.2 Расчет динамической грузоподъемности

- •6 Расчет соединения вал-ступица выходного вала

- •6.1 Расчетная схема. Исходные данные

- •6.2 Выбор и расчет основных параметров шпонки

- •7 Выбор муфты входного вала

- •8 Эскизное проектирование корпуса редуктора

- •8.1 Основные параметры корпуса редуктора

- •8.2 Расчет стаканов подшипников

- •8.3 Эскиз корпуса редуктора

- •9 Сборка и особенности эксплуатации редуктора

8 Эскизное проектирование корпуса редуктора

Проектирование корпуса редуктора является в значительной степени индивидуальным и обусловливается множеством особенностей конструкции, которые обязательно должны учитывать способы крепления деталей и редуктора в целом, условия работы, условия технического обслуживания, стоимостные параметры и т.д. Однако многообразие особенностей конструкции не может быть учтено при массовом изготовлении корпусов, поэтому расчет любой произвольной конструкции приводит к расчетам стандартных узлов.

Корпусные детали имеют, как правило, сложную форму, поэтому изготовляют их чаще всего литьем, в редких случаях методом сварки (при единичном и мелкосерийном производстве).

Наиболее распространенным материалом для литых корпусов является чугун (например, СЧ 15), при необходимости уменьшить массу – легкий сплав. Например – силумин.

8.1 Основные параметры корпуса редуктора

Корпуса редукторов, как правило, разъемные, т.е. включают корпус (основание) и крышку.

Корпусная деталь состоит из стенок, бобышек, фланцев, ребер и других элементов, соединенных в единое целое (рис.15).

Рис.15 Корпус редуктора

Толщину стенки корпуса находят по формуле

δ = 1,8

![]() ≥ 6 мм,

≥ 6 мм,

где Т2 – вращающий момент на выходном валу, Н∙м.

Толщина стенки крышки δ1 = (0,9…1,0) δ.

Толщина фланца корпуса (основания) в = 1,5 δ.

Толщина фланца крышки в1 = 1,5 δ1.

Ширина фланца ℓ = (2…2,2) δ.

Диаметр крышки подшипника Дк = 1,25Д + 10 мм, где Д – наружный диаметр подшипника.

Диаметр болтов (винтов) для соединения крышки с корпусом

d = 1,25

![]() 10 мм.

10 мм.

Расстояние между стяжными винтами (болтами) ≈ 10 d.

Крышку фиксируют относительно корпуса двумя штифтами, устанавливаемыми по срезам углов крышки.

Диаметр фундаментных болтов для крепления редуктора к плите или раме dф = 1, 25d.

Число фундаментных болтов при аw ≤ 250 мм равно 4, при аw > 250 мм равно 6.

Масло заливают через верхний люк. Толщина крышки люка (обычно с фильтром) δк = (0,01…0,012) L ≥ 3 мм.

Для замены масла в нижней части корпуса предусматривается сливное отверстие, располагаемое ниже уровня днища.

Дно корпуса с уклоном 0,5…10 в сторону сливного отверстия.

Для переноса редуктора применяют проушины, отливая их заодно с крышкой или рэм-болты. При необходимости корпус усиливают ребрами жесткости.

8.2 Расчет стаканов подшипников

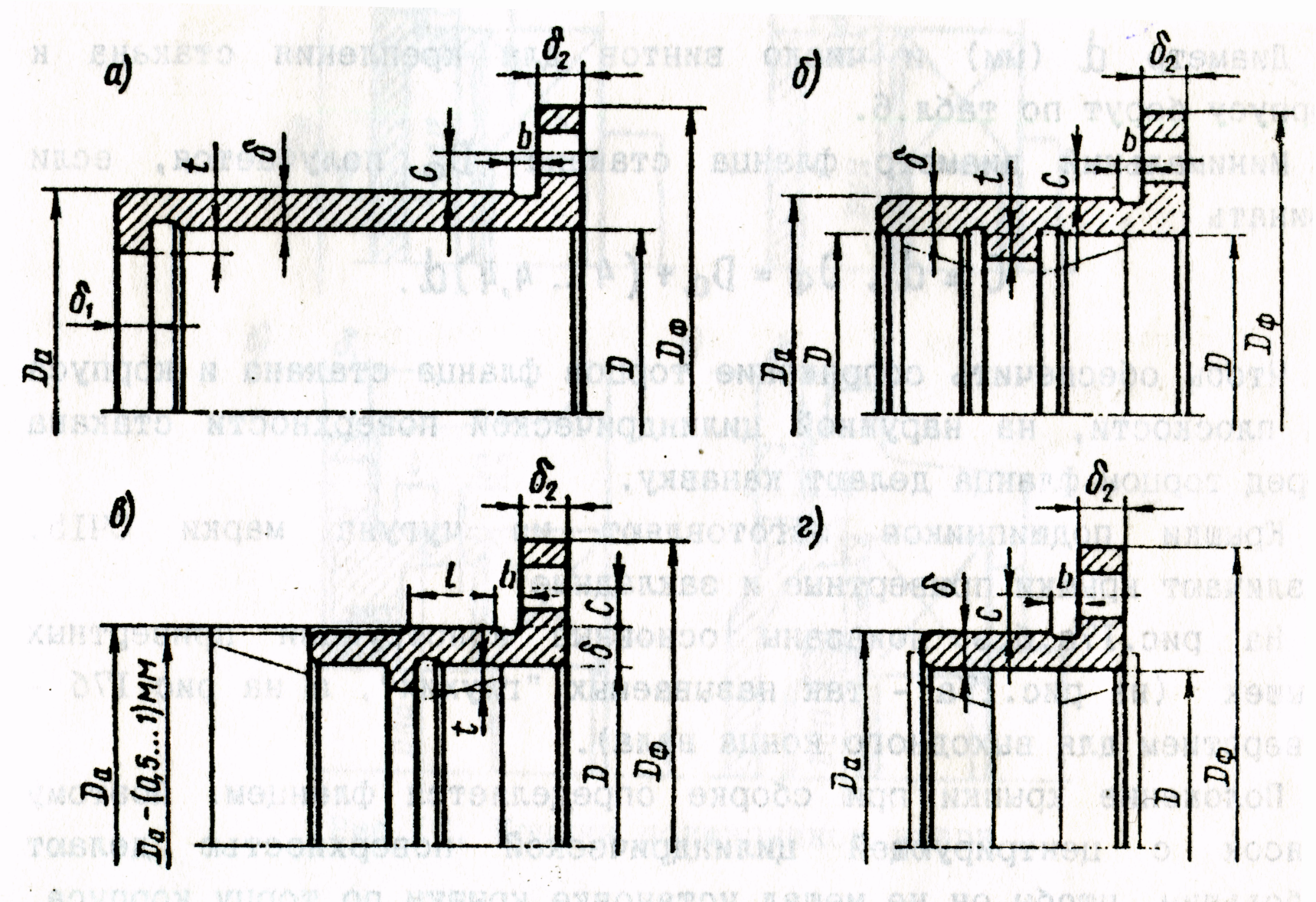

Конструкция стаканов определяется схемой расположения подшипников. На рис.16 показаны варианты, наиболее часто встречающиеся на практике. Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину (мм) стенки δ принимают в зависимости от диаметра (мм) отверстия D под подшипник по табл.5.

Рис.15. Конструктивная схема стаканов подшипников

Толщина упорного буртика δ1 и толщина фланца δ2 :

δ1 ≈ δ ; δ2 ≈ 1,2δ.

Высоту заплечика t согласуют с размером фаски наружного кольца подшипника и возможностью его демонтажа винтовым съемником.

Таблица 5

Толщина стенки стакана под подшипник

D |

До 52 |

Св.52 до 80 |

Св.80 до 120 |

Св.120 до 170 |

δ |

4…5 |

6…7 |

7,5…9 |

|

лица 6

Рис.16 Конструктивная схема стаканов подшипников

Толщина упорного буртика δ1 и толщина фланца δ2:

δ1 ≈ δ; δ2 ≈ 1,2δ.

Высоту заплечика t согласуют с размером фаски наружного кольца подшипника и возможностью его демонтажа винтовым съемником.

Таблица 5

Толщина стенки стакана под пошипник

D

|

До 52 |

Св.52 до 80 |

Св.80 до 120 |

Св.120 до 170 |

δ

|

4…5 |

6…7 |

7,5…9 |

8…10 |

Таблица 6

Размеры винтов для крепления стаканов к корпусу

D |

40…62 |

63 … 95 |

100 … 145 |

150 … 220 |

d |

6 |

8 |

10 |

12 |

Число винтов |

4 |

6 |

||

Диаметр d (мм) и число винтов для крепления стакана к корпусу берут по табл.6.

Минимальный диаметр фланца стакана Dф получается, если принять

С = d, Dф = Dа + (4…4,4)d, где Da = D + 2 δ

Чтобы обеспечить сопряжение торцов фланца стакана и корпуса по плоскости, на наружной цилиндрической поверхности стакана перед торцом фланца делают канавку.

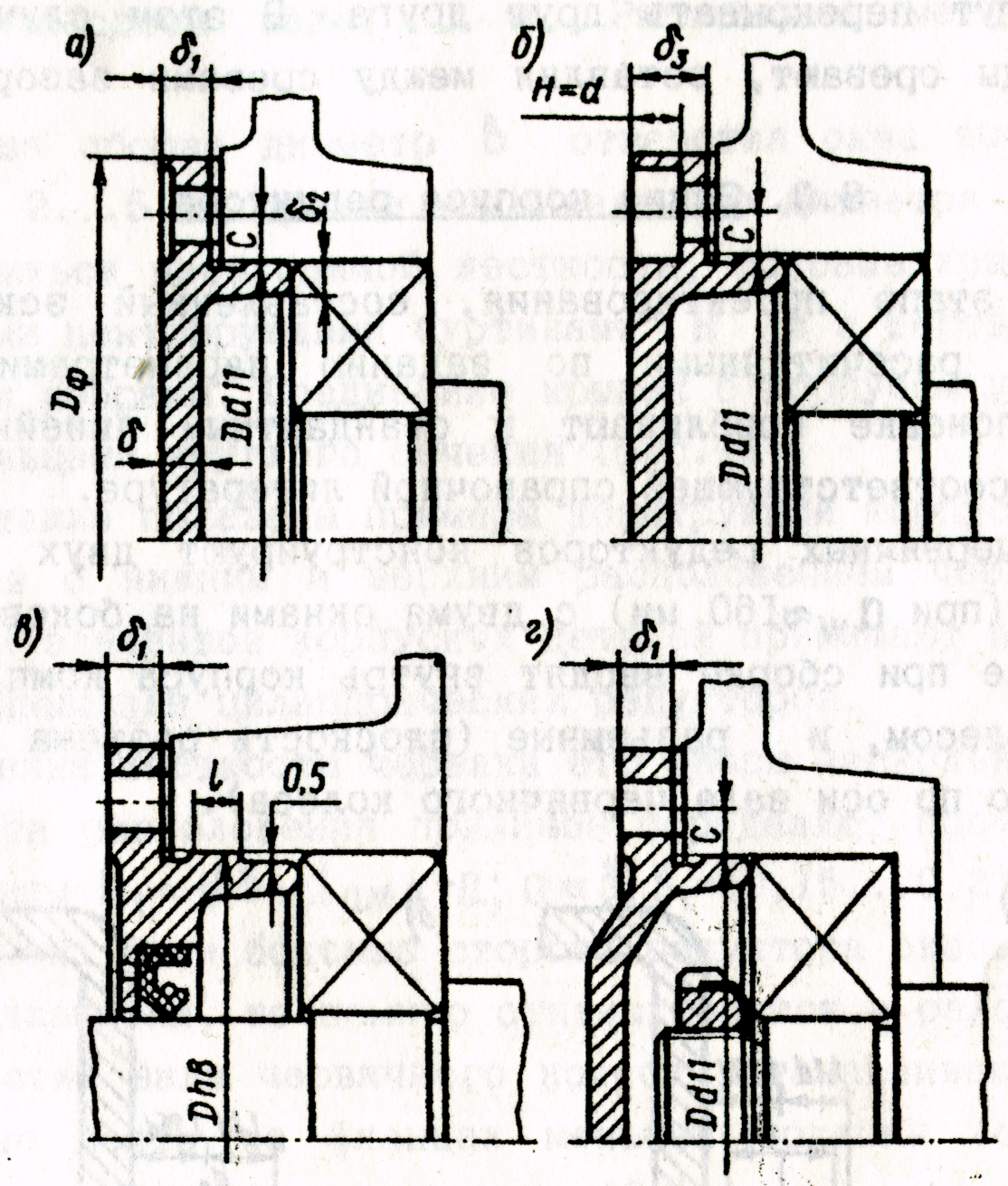

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки привертные и закладные.

На рис. 17 а,б,в показаны основные конструкции привертных крышек (на рис. 17а – так называемых "глухих", а на рис.17б – отверстием для выходного конца вала).

Положение крышки при сборке определяется фланцем. Поэтому поясок с центрирующей цилиндрической поверхностью делают небольшим, чтобы он не мешал установке крышки по торцу корпуса. Обычно принимают L ≈ 0,5В, где В – ширина наружного кольца подшипника.

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. Толщину стенки δ, диаметр d и число z винтов крепления крышки к корпусу в зависимости от этого параметра принимают по табл.7 (размеры в мм).

Размеры других конструктивных элементов крышки (показаны на рис. 17 а,б.в) можно принимать:

толщину фланца при креплении крышки болтами δ1 ≈ 1,2δ ;

толщину фланца при креплении крышки винтами с цилиндрическими головками, поставленными "впотай", δ3 ≈ Н + 0,8δ;

толщину центрирующего пояска δ2 = (0,9…1,0)δ;

диаметр фланца крышки Dф = D + (4,0…4,4)d;

расстояние от поверхности отверстия под подшипник до оси крепежного винта С ≈ d, где d – диаметр винта (см. табл.7).

Рис.17. Крышки подшипниковых узлов

Таблица 7

Размеры диаметра винта (d)

D |

50…62 |

63…95 |

100…145 |

150 …200 |

δ |

5 |

6 |

7 |

8 |

d |

6 |

8 |

10 |

12 |

z |

4 |

6 |

||

Гнездо для установки манжеты выполняют по рис. 17 а.б.в. В некоторых конструкциях отверстие в крышке под манжетное уплотнение делают сквозным (рис.17 а,б). Чтобы манжета при сборке была точно установлена в отверстии, на крышке необходимо обрабатывать торец А, которым крышка устанавливается на опорную поверхность при запрессовке манжеты.

При небольшом межосевом расстоянии фланцы двух крышек подшипников могут перекрывать друг друга. В этом случае у обеих крышек фланцы срезают, оставляя между срезами зазор 1… 2 мм.